Устройство для монтажа кристалла

Иллюстрации

Показать всеИзобретение относится к электронной технике. Сущность изобретения: устройство для монтажа кристалла содержит инструмент для захвата кристалла с выемкой под его размеры и отверстием для вакуума, нагреваемый столик, на котором размещают подложку, инструмент с вакуумной присоской для захвата заготовки припоя, механизм подачи газа и обдува кристалла в зоне пайки. В нагреваемом столике выполнены отверстия - одно для крепления подложки и два для подачи подогретого защитного газа в зону пайки. На столике установлен и закреплен металлический корпус так, что отверстия для подачи подогретого защитного газа расположены внутри вблизи его задней стенки, основанием корпуса служит нагреваемый столик. В крышке корпуса над отверстием для крепления подложки и в передней стенке выполнена выемка для выхода газа, установки подложки и опускания инструмента с захваченной заготовкой припоя или инструмента с захваченным кристаллом. Внутри корпуса между задней стенкой и выемкой расположен рассекатель потока газа, закрепленный винтом через прямоугольный сквозной паз, выполненный в крышке. В передней стенке выполнен сквозной паз шириной, большей, чем ширина выемки, высотой, по крайней мере, в два раза меньшей высоты стенки и глубиной до выемки, в пазе размещен подвижный вкладыш. При этом подложка занимает не более одной трети внутреннего объема корпуса. Изобретение обеспечивает упрощение конструкции и повышение качества монтажа за счет обеспечения постоянной защитной среды в зоне нагрева и за счет повышения точности совмещения кристалла и подложки. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к электронной технике, а именно к устройствам для монтажа кристалла.

Известно устройство для монтажа кристалла [1] преимущественно на электропроводящий клей, основная часть которого (коллета) выполнена в форме четырехгранной пирамиды. В каждой грани коллеты предусмотрены две канавки (пазы), по которым подается защитный газ (N2, N2+H2) no периметру захваченного кристалла во время его приклеивания и сушки.

Нижняя часть коллеты в данном устройстве имеет прямоугольную выемку, стенки которой служат для захвата и удержания кристалла толщиной более 0,1 мм. Для осуществления процесса коллету с захваченным кристаллом опускают на контактную площадку платы с нанесенным клеем и за счет давления и температуры обеспечивают соединение кристалла с платой.

Недостатками этого устройства, а именно конструкции коллеты, являются:

- трудоемкость и прецизионность при ее изготовлении;

- невозможность присоединения кристаллов толщиной менее 0,1 мм;

- преимущественное использование для монтажа кристаллов метода приклеивания.

Известно устройство для монтажа кристалла методом пайки, например припоями AuSn, AuGe, принятое за прототип [2]. Устройство включает нагреваемый рабочий столик, механизм с вакуумной присоской для захвата заготовки припоя, монтажную головку для захвата полупроводниковой таблетки с выемкой под ее размеры и отверстием для вакуума, две головки подачи защитного газа навстречу друг другу в рабочем пространстве, с помощью которых формируются три зоны защиты и регулируется скорость потока газа. Конструкция головки представляет собой два газовых канала, разделенных тонкой перегородкой. В стенке нижнего канала с внешней стороны предусмотрен неподвижный выступ для фиксации корпуса полупроводникового прибора. Рабочее пространство включает в себя область, в которой размещается корпус полупроводникового прибора.

Основными недостатками такого устройства являются:

- сложность конструкции, которая включает в себя блоки механизма подъема-опускания, состоящие из перемещающегося кулачка, зубчатой рейки, шестерни, эксцентрикового кулачка, кулачковых роликов и конического вала [2, Fig 4];

- выступ для фиксации корпуса полупроводникового прибора совмещен с головками подачи газа, а это приводит к перенастройке головок и увеличению (уменьшению) защитной зоны рабочего пространства в случае использования при монтаже корпусов с другими габаритными размерами;

- защитная зона в рабочем пространстве непостоянна, это приводит к окислению припоя до момента монтажа кристалла и начала процесса пайки.

Техническим результатом изобретения является упрощение конструкции и повышение качества монтажа за счет обеспечения постоянной защитной среды в зоне нагрева и за счет повышения точности совмещения кристалла и подложки.

Технический результат достигается тем, что устройство для монтажа кристалла содержит инструмент для захвата кристалла с выемкой под его размеры и отверстием для вакуума, нагреваемый столик, на котором размещают подложку, инструмент с вакуумной присоской для захвата заготовки припоя, механизм подачи газа и обдува кристалла в зоне пайки. В нагреваемом столике выполнены отверстия - одно для крепления подложки и два для подачи подогретого защитного газа в зону пайки. На столике установлен и закреплен металлический корпус так, что отверстия для подачи подогретого защитного газа расположены внутри вблизи его задней стенки, основанием корпуса служит нагреваемый столик. В крышке корпуса над отверстием для крепления подложки и в передней стенке выполнена выемка для выхода газа, установки подложки и опускания инструмента с захваченной заготовкой припоя или инструмента с захваченным кристаллом. Внутри корпуса между задней стенкой и выемкой расположен рассекатель потока газа, закрепленный винтом через прямоугольный сквозной паз, выполненный в крышке. В передней стенке выполнен сквозной паз шириной, большей, чем ширина выемки, высотой, по крайней мере, в два раза меньшей высоты стенки, и глубиной до выемки, в пазе размещен подвижный вкладыш. При этом подложка занимает не более одной трети внутреннего объема корпуса.

Отверстие в нагреваемом столике для крепления подложки позволяет применить для крепления вакуумную присоску.

Два отверстия для подачи подогретого защитного газа обеспечивают подачу газа внутрь корпуса. Подогрев защитного газа необходим для того, чтобы обеспечить равномерную температуру защитной среды в рабочем пространстве и избежать термоудар подложки и кристалла.

Внутренняя полость корпуса имеет овальную форму для равномерного заполнения защитным газом рабочего пространства и исключения вихревых потоков газа. Подложка занимает не более одной трети внутреннего объема корпуса, что гарантирует образование защитной среды в зоне пайки.

Наличие корпуса позволяет создать в рабочем пространстве постоянную равномерную защитную среду.

Рассекатель потока газа, выполненный в виде вкладыша, фиксируемого винтом через прямоугольный сквозной паз, выполненный в крышке, позволяет регулировать поток подогретого газа в рабочем пространстве.

Подвижный вкладыш, установленный в пазе передней стенки корпуса, позволяет уменьшать или увеличивать зону наблюдения перед установкой припоя и кристалла.

Устройство для монтажа кристалла поясняется чертежами.

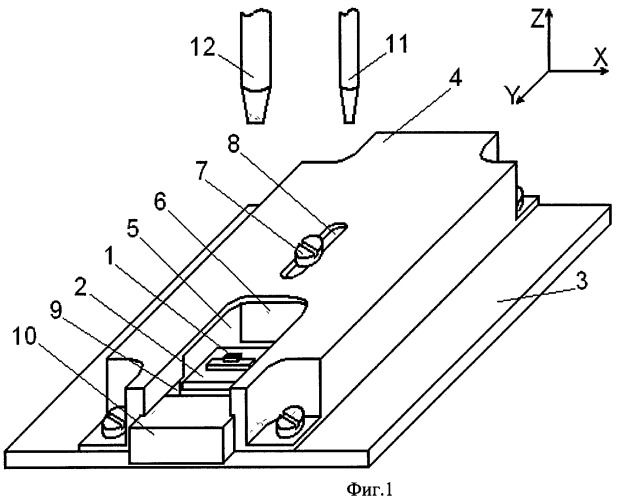

На фиг.1 представлено устройство для монтажа кристалла, где

кристалл 1;

подложка 2;

нагреваемый столик 3;

корпус 4;

выемка 5;

рассекатель потока газа 6;

винт для крепления рассекателя 7;

прямоугольный сквозной паз 8;

сквозной паз 9;

подвижный вкладыш 10;

инструмент для захвата припоя 11;

инструмент для захвата кристалла 12.

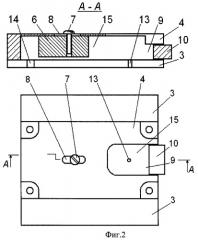

На фиг.2 представлен корпус на нагреваемом столике - вид сбоку (в разрезе) и вид сверху, где

нагреваемый столик 3;

корпус 4;

выемка 5;

рассекатель потока газа 6;

винт для крепления рассекателя 7;

прямоугольный сквозной паз 8;

сквозной паз 9;

подвижный вкладыш 10;

отверстие для крепления подложки 13;

отверстие для подачи газа 14;

внутренняя полость 15.

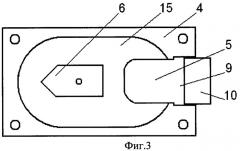

На фиг.3 представлен корпус - вид снизу, где

корпус 4;

выемка 5;

рассекатель потока газа 6;

сквозной паз 9;

подвижный вкладыш 10;

внутренняя полость 15.

Пример

Пайка кристалла 1 - GaAs транзистора толщиной 0,05 мм на подложку 2 в золоченый корпус выходного усилителя мощности припоем AuSn

На нагреваемый столик 3 установлен прямоугольный корпус 4, основанием которого служит нагреваемый столик 3, выполненный из алюминиевого сплава Д16Т размером 62×35×10 мм, внутренняя полость 15 имеет овальную форму и занимает объем 10 см3. Два отверстия 14 диаметром 3 мм выполнены в нагреваемом столике 3 и расположены внутри корпуса 4 вблизи его задней стенки. В нагреваемом столике 3 выполнено отверстие 13 диаметром 1 мм, над которым в крышке корпуса 4 выполнена выемка 5 размером 16×14 мм. Между отверстиями 14 и выемкой 5 расположен рассекатель потока газа 6, выполненный в виде прямоугольника с заостренным концом со стороны отверстий 14 и закрепленный винтом 7, расположенным в прямоугольном пазе 8 размером 10×3 мм. В сквозной паз 9, выполненный в передней стенке корпуса 4, вставлен подвижный вкладыш 10 размером 16×7 мм, его высота позволяет вести наблюдение за процессом с помощью микроскопа. Подложка 2, представляющая собой золоченый корпус выходного усилителя мощности размером 14×11×4 мм, закреплена вакуумной присоской через отверстие 13. Инструмент 11 подает заготовку припоя AuSn размером 2×0,5 мм. Инструмент 12 подает кристалл 1 GaAs транзистора толщиной 0,05 мм.

Устройство работает следующим образом.

После нагрева столика 3 во внутренней полости 15 корпуса 4 через два отверстия 14 в столике подают защитный газ - азот, регулируя подачу газа рассекателем 6. На столик 3, нагретый до температуры 300°C, через выемку 5 в корпусе 4 с помощью пинцета устанавливают золоченый корпус 2. Фиксация корпуса 2 в заданном положении осуществляется с помощью вакуумной присоски через отверстие 13 в нагреваемом столике 3. Инструментом 11 на корпус 2 помещают заготовку припоя AuSn. Инструментом 12 захватывают кристалл 1 GaAs транзистора, устанавливают на расплавленный припой и выдерживают 5-7 секунд. Наблюдение за процессом пайки осуществляют с помощью микроскопа. Зону наблюдения регулируют перед установкой припоя и кристалла, перемещая подвижный вкладыш 10 в сквозном пазе 9. За счет прижатия инструмента 12, температуры нагреваемого столика 3 и постоянной защитной среды (азота) получают качественное паяное соединение кристалла с корпусом.

С помощью предлагаемого устройства была проведена пайка GaAs транзисторов толщиной 0,05 мм в золоченый корпус выходного усилителя мощности припоем AuSn и пайка керамических и кремниевых чип-конденсаторов на золоченые контактные площадки поликоровой платы припоями AuSi и AuGe. Во всех случаях были получены качественные паяные соединения: улучшился внешний вид паяного соединения, значительно снизилось окисление припоя, уменьшилось количество непропаев, повысилась точность совмещения кристалла с корпусом или теплоотводом в корпусе прибора, а следовательно, увеличился процент выхода годных изделий.

Особенно успешно устройство может быть использовано для монтажа кристаллов на эвтектические припои AuSn, AuGe, AuSb, AuSi.

Источники информации

1. Патент US №4844325, НПК 228/180.2 Method and apparatus for die-bonding semiconductor chip bonding.

2. Патент US №6102273, НПК 228/42 Die bonding apparatus. - прототип.

1. Устройство для монтажа кристалла, содержащее инструмент для захвата кристалла с выемкой под его размеры и отверстием для вакуума, нагреваемый столик, на котором размещают подложку, инструмент с вакуумной присоской для захвата заготовки припоя, механизм подачи газа и обдува кристалла в зоне пайки, отличающееся тем, что в нагреваемом столике выполнены отверстия - одно для крепления подложки и два для подачи подогретого защитного газа в зону пайки, на столике установлен и закреплен металлический корпус так, что отверстия для подачи подогретого защитного газа расположены внутри вблизи его задней стенки, основанием корпуса служит нагреваемый столик, в крышке корпуса над отверстием для крепления подложки и в передней стенке выполнена выемка для выхода газа, установки подложки и опускания инструмента с захваченной заготовкой припоя или инструмента с захваченным кристаллом, внутри корпуса между задней стенкой и выемкой расположен рассекатель потока газа, закрепленный винтом через прямоугольный сквозной паз, выполненный в крышке, в передней стенке выполнен сквозной паз шириной большей, чем ширина выемки, высотой, по крайней мере, в два раза меньшей высоты стенки и глубиной до выемки, в пазе размещен подвижный вкладыш, при этом подложка занимает не более одной трети внутреннего объема корпуса.

2. Устройство для монтажа кристалла по п.1, отличающееся тем, что корпус выполнен прямоугольным.

3. Устройство для монтажа кристалла по п.1, отличающееся тем, что внутренняя полость корпуса выполнена овальной.

4. Устройство для монтажа кристалла по п.1, отличающееся тем, что выемка выполнена прямоугольной.

5. Устройство для монтажа кристалла по п.1, отличающееся тем, что рассекатель потока газа выполнен в виде прямоугольного вкладыша с заостренным концом со стороны задней стенки корпуса.