Отопительно-вентиляционная система пассажирского помещения (кабины водителя) автотранспортного средства

Иллюстрации

Показать всеИзобретение относится к области транспортного машиностроения. Отопительно-вентиляционная система пассажирского помещения автотранспортного средства содержит корпус отопителя и корпус вентилятора, сообщенный посредством соединительного воздуховода с корпусом отопителя. Полость отопителя посредством развитой сети распределительных окон и распределительных воздуховодных каналов сообщается с зонами обитаемого пространства пассажирского помещения. Отопительно-вентиляционная система включает один конструктивный элемент шумоглушения. Конструктивный элемент шумоглушения выполнен в виде дополнительного шумопоглощающего модуля, включающего присоединительную корпусную оболочку. Оболочка смонтирована в зоне локального перфорированного участка ограниченной зоны на стенке корпусного и/или воздуховодного элемента и заполнена массивом обособленных дробленых пористых звукопоглощающих фрагментов произвольной геометрической формы. Фрагменты хаотичным образом размещены в полости присоединительной корпусной оболочки с возможностью контактного касания друг с другом. Фрагменты являются продуктами вторичной рециклированной переработки пористых звукопоглощающих материалов, деталей и узлов шумопоглощающих пакетов. Достигается повышение звукопоглащающих свойств шумопоглащающего элемента отопительно-вентиляционной системы. 7 з.п. ф-лы, 20 ил.

Реферат

Изобретение относится к устройствам, предназначенным для снижения аэродинамического шума, генерируемого и распространяющегося в корпусных коробчатых узлах и распределительных воздуховодных каналах отопительно-вентиляционных систем (далее ОВС) пассажирских помещений (кабин водителя) автотранспортных средств (далее АТС).

Для снижения аэродинамических шумовых излучений, возникающих в конструкциях ОВС пассажирских помещений (кабин) АТС, широкое применение находят монолитные плосколистовые или формованные шумопоглощающие панели, содержащие в своем структурном составе слой пористого звукопоглощающего материала вспененного открытоячеистого или волокнистого типа, внешний защитный облицовочный слой из звукопрозрачного газовлагонепроницаемого материала и монтажный адгезионный слой. Указанные панели монтируются, как правило, на внутренних поверхностях стенок коробчатых корпусов ОВС, воздуховодных каналов и/или на поверхностях несущих каркасов регулирующих заслонок и/или на поверхностях делителей воздушного потока ОВС. Для снижения негативного эффекта возрастания гидравлического сопротивления (аэродинамического противодавления) проходящему воздушному потоку, вносимого установкой такого типа шумопоглощающих панелей на указанных элементах ОВС, их монтаж может осуществляться, в том числе, в специально выполненные поднутрения (углубления) в стенках корпусных узлов и/или воздуховодных каналов ОВС, в той или иной степени исключающие загромождение их проходных сечений. В частности, такого типа конструктивные исполнения шумопоглощающих панелей ОВС известны из следующих патентных документов:

- патента Германии на изобретение DE 3338775, опубликованного 15.05.1985;

- патента Японии на изобретение JP 61220911, опубликованного 01.10.1986;

- патента Японии на изобретение JP 63255117, опубликованного 21.10.1988;

- заявки Германии на изобретение DE 3639138, опубликованной 19.05.1988;

- патента Великобритании на изобретение GB 2267359, опубликованного 01.12.1993;

- патента Франции на изобретение FR 2712851, опубликованного 02.06.1995;

- патента РФ на полезную модель RU 27016, опубликованного 10.01.2003;

- заявки Японии на изобретение JP 2003104045, опубликованной 09.04.2003;

- заявки Японии на изобретение JP 2006-118472, опубликованного 11.05.2006;

- патента РФ на полезную модель RU 71600, опубликованного 20.03.2008.

Находят также применение различные типы структурированных (модифицированных) исполнений (с улучшенным эффектом шумоподавления) шумопоглощающих панелей, используемых в составе конструктивных элементов ОВС. Такого типа структурированные шумопоглощающие панели содержат, как правило, в своем составе структурированный слой пористого звукопоглощающего материала, защитные звукопрозрачные газовлагонепроницаемые или декоративные слои, покрывающие их лицевую и/или торцевые поверхности, а также монтажный адгезионный слой (или же механические крепежные элементы), посредством которого шумопоглощающая панель монтируется на той или иной несущей поверхности детали или узла ОВС. Подобные технические решения представлены в описаниях следующих патентных документов:

- патента Германии на изобретение DE 3219339, опубликованного 03.01.1983;

- патента Германии на изобретение DE 4113628, опубликованного 05.11.1992;

- патента РФ на изобретение RU 2265251, опубликованного 27.11.2005;

- патента Франции на изобретение FR 2919420, опубликованного 30.01.2009.

Как, в частности, следует из описания и графической части патента DE 3219339, опубликованного 03.01.1983, в нем представлен монолитный плосколистовой элемент (панель), используемый для поглощения воздушного (аэродинамического) шума, в котором для повышения эффекта звукопоглощения внешняя поверхность пористого звукопоглощающего материала выполнена неплоской (волнообразной) и защищена сверху звукопрозрачным пленочным (тканевым) покрытием. Выполнение неплоской, с чередующимися выступами и впадинами внешней поверхности профиля пористого звукопоглощающего материала, позволяет в определенной степени снизить негативный эффект отражения звуковых волн (уменьшить коэффициент отражения и, соответственно, увеличить коэффициент поглощения звука) за счет исключения скачкообразного (по отношению к плоскоповерхностному варианту) и создания более плавного согласования волновых сопротивлений упругих сред (воздуха и пористой структуры материала) при распространении звуковых волн на границе разделения указанных сред. Недостатком указанного технического решения является его повышенная стоимость из-за сложных технологий профилирования выпукло-вогнутой поверхности внешнего поверхностного слоя и трудоемких технологий качественной «сшивки» защитного звукопрозрачного покрытия с встречной неплоской выпукло-вогнутой поверхностью пористого звукопоглощающего материала.

Для повышения звукопоглощающих свойств пористых (волокнистых, вспененных открытоячеистых) материалов шумопоглощающих панелей находят также применение те или иные, зачастую весьма сложные технологические процедуры формирования анизотропных пористых звукопоглощающих структур материалов, направленных на интенсификацию процессов поглощения звуковой энергии, целенаправленно образуемыми обособленными группировками податливых пористых формирований, за счет включения в них тех или иных разнородных и/или однородных структурных элементов, отличающихся в существенной степени жесткостными и демпфирующими характеристиками - пористостью, сопротивлением продуванию, геометрическими параметрами волокон или пор (ячеек) вспененного вещества (см., например, патенты на изобретения DE 4113628, RU 2265251, FR 2919420, WO 03/057466). Используемые технологические процессы получения таких структурированных звукопоглощающих материалов с выраженной анизотропной звукопоглощающей структурой, несмотря на достигаемое заметное улучшение акустических (звукопоглощающих) свойств, как правило, характеризуются высокой сложностью, требуют применения сложного и дорогостоящего производственного оборудования, а сами производимые материалы отличаются более высокой ценой, что для массового производства АТС, исчисляемых в мировом ежегодном производстве количеством более 50 млн, является существенным препятствием для их широкого применения.

В качестве прототипа выбран патент РФ на изобретение RU 2328382, опубликованный 10.07.2008, заявитель ЗАО НПП «Тэкникал консалтинг», г.Тольятти. В указанном патенте представлено описание ОВС пассажирского помещения легкового автомобиля, конструкция которой содержит, в частности, корпус вентилятора, на входе которого размещена крыльчатка, приводимая во вращение электродвигателем, выходное окно корпуса вентилятора, сообщенное посредством соединительного воздуховода с корпусом отопителя, распределительные воздуховодные окна и распределительные воздуховодные каналы, сообщающие полость корпуса отопителя с различными зонами обитаемого пространства пассажирского помещения (кабины водителя), теплообменник, регулирующие заслонки, содержащие ось вращения и несущий каркас с закрепленной на нем плосколистовой звукопоглощающей панельной футеровкой. Отличительной особенностью устройства является то, что несущий каркас, по крайней мере, одной регулирующей заслонки, выполнен в виде перфорированной или сетчатой детали с коэффициентом перфорации , где Sпер - суммарная площадь проекции отверстий перфорации на плоскость поверхности несущего каркаса, Sкар - площадь лицевой проекции поверхности несущего каркаса, при этом, по крайней мере, лицевая поверхность плосколистовой звукопоглощающей футеровки, по крайней мере, одной из регулирующих заслонок облицована защитной звукопрозрачной газовлагонепроницаемой пленкой или тканью, а плосколистовая звукопоглощающая футеровка содержит монтажный липкий клеевой или термоадгезивный слой. Несущий каркас, перфорированный сквозными отверстиями, на поверхности которого смонтирован монолитный слой звукопоглощающего материала футеровки, конструктивно представляет собой интегрального типа шумопоглощающий модуль ОВС, одновременно выполняющий функции как формообразующей стенки распределительного воздуховодного канала ОВС, так и регулирующей заслонки. При этом названный многофункциональный модуль интегрирован с звукоотражающей оболочкой, представленной корпусом отопителя ОВС (включен в его состав).

Общими недостатками технических решений рассмотренных выше аналогов, а также представленного технического решения, принятого за прототип, являются:

- достигаемая, недостаточно высокая шумопонижающая эффективность (при прочих идентичных условиях);

- повышенное гидравлическое (газодинамическое) сопротивление, создаваемое проходящему (всасываемому, нагнетаемому) газовому (воздушному) потоку, в определенной степени ухудшающее производительность и эффективность работы ОВС;

- регулирующая заслонка, представляемая как «шумопоглощающий модуль», превращается в малогабаритный локализированный участок поверхности стенки распределительного воздуховодного канала, облицованной звукопоглощающим материалом малой площади поверхности и малого объема пористого звукопоглощающего вещества, который, в зависимости от ее (регулирующей заслонки) пространственного функционального положения (при установке регулирующей заслонки заподлицо со стенкой распределительного воздуховода), превращается в соответствующий составной участок этой стенки, обладающий недостаточно высокими звукопоглощающими свойствами по подавлению интенсивного воздушного (аэродинамического) шума воздушного потока и не оказывает непосредственного вибродемпфирующего и звукоизолирующего воздействия на структурное вибрационное возбуждение и последующее излучение звуковой энергии внешними виброшумоактивными формообразующими стенками корпусных и воздуховодных элементов ОВС;

- слабые показатели экологической безопасности используемых в составе шумопонижающих устройств акустических материалов, не реализуемые при непосредственных технологических процессах их производства, по отношению к альтернативным типам материалов, получаемых, в частности, технологиями вторичной переработки производственно-технологических отходов и продуктов (веществ), вторичной рециклинговой переработки деталей и узлов АТС, т.е. подлежащих утилизации деталей и узлов шумопоглощающих пакетов демонтированных с АТС, завершивших свой жизненный цикл;

- более высокая трудоемкость и себестоимость (при прочих идентичных условиях). Достигаемая недостаточно высокая шумопонижающая эффективность указанных выше известных технических решений обусловлена вследствие использования в типичных конструкциях устройств ОВС АТС малогабаритных (тонкослойных) исполнений шумопоглощающих элементов (панелей), обладающих вследствие этого весьма малой для восприятия и преобразования энергии падающих звуковых волн активной звукопоглощающей поверхностью и относительно малым объемом пористого вещества звукопоглощения с недостаточно высокими в связи с этим звукопоглощающими свойствами. В ряде случаев, как это имеет место в приведенных аналогах, введение в полости корпусных узлов и/или распределительных воздуховодных каналов дополнительных шумопонижающих элементов (панелей) вызывает загромождение их проходных сечений для свободного прохождения воздушного потока, что влечет соответствующее увеличение гидравлического сопротивления (аэродинамического противодавления) всасываемому (нагнетаемому) воздуху, снижает производительность и тем самым ухудшает эффективность работы ОВС (уменьшает объем воздуха, нагнетаемого в полость кабины водителя и/или пассажирского помещения АТС для ее последующей вентиляции и обогрева), а следовательно, ухудшает его потребительские и эксплуатационные качества. Увеличение габаритов (толщины слоя, площади поверхности и, соответственно, объема вещества пористого звукопоглощающего материала шумопоглощающей панели) для такого типа шумопоглощающих элементов (панелей) ОВС, направленного для повышения эффекта шумоглушения, при сохранении неизменных габаритов проходных сечений распределительных воздуховодных каналов, вызывает сопутствующее вынужденное увеличение внешних габаритов корпусных узлов и/или распределительных воздуховодных каналов, что может оказаться нецелесообразным или нереализуемым (неосуществимым) из-за существующих «стесненных» (ограниченных) условий компоновки ОВС в пассажирском помещении (кабине водителя) АТС, а также это обуславливает увеличение себестоимости (цены) ОВС.

Неудовлетворительные показатели экологической безопасности акустических материалов, используемых в составе известных технических решений (конструкций ОВС), вызваны негативным воздействием их на окружающую среду, обусловленным «экологически грязными» как технологическими процессами добычи исходного сырья для последующего производства из него звукопоглощающих материалов, так и непосредственно при производстве из него технических устройств в виде разнообразных шумопоглощающих элементов ОВС, включая завершающую стадию - последующей их эксплуатацией в составе АТС, и необходимостью их конечной утилизации при минимизации (исключения) экологического ущерба от процесса утилизации при завершении жизненного цикла АТС. Возрастающие объемы добычи исходного минерального, углеводородного сырья, используемого для последующего производства акустических материалов, с учетом невосполнимости этих сырьевых ресурсов, ведет к их неизбежному истощению при осуществляемых технологических процессах загрязнения окружающей среды как при процессах его добычи, так и последующей технологической переработке. Значительной технической проблемой является, в частности, экологически опасная повторная рециклированная переработка вспененных открытоячеистых звукопоглощающих материалов, например пенополиуретанов (характеризуемая неудовлетворительной пригодностью шумопонижающих деталей и узлов к технологиям вторичной переработки после завершения их жизненного цикла, сложностью демонтажа и разделением разнородных материалов). Традиционные технологические методы утилизационной (рециклинговой, рециклированной, рисайклинговой) переработки акустических материалов связаны со сложными химическими и технологическими процессами их расщепления, что приводит, в том числе, к вынужденным дополнительным финансовым затратам, а также вызывает негативное загрязняющее воздействие на окружающую среду. Утилизационная переработка продуктов фрагментации (к примеру, фрагментов звукопоглощающих материалов, волокнистых полуфабрикатов, отдельных слоев и т.д.) в составе шумопоглощающих элементов, проводимая, например, с целью извлечения электрической, тепловой и газовой энергии, скрытой в материалах органического происхождения, шлаках, содержащихся в продуктах фрагментации, требует применения весьма сложных и дорогостоящих технологий. Кроме того, сами продукты утилизационной фрагментации шумопоглощающих элементов, как правило, не являются однородными по своему структурному составу, что требует использования дополнительных технологических операций их разделения и затрудняет процесс такой переработки. В случае утилизации такого типа отходов путем их захоронения в могильниках также повышаются материальные затраты из-за нехватки свободных мест для их захоронения, имеет место отторжение значительных свободных пространств, которые могли бы быть использованы с пользой для общества.

Технический результат, достигаемый реализацией заявляемого изобретения, заключается, в первую очередь, в заданном улучшении звукопоглощающих свойств шумопоглощающего элемента по подавлению им аэродинамического шума в ОВС, при использовании в качестве состава исходного сырья для его изготовления продуктов вторичной рециклированной переработки пористых звукопоглощающих структур материалов деталей и узлов шумопоглощающих пакетов, демонтированных из состава АТС, завершивших свой жизненный цикл, либо аналогичного типа и состояния акустических покрытий (панелей, кожухов, экранов), демонтированных с шумоактивного производственно-технологического или энергетического оборудования, подлежащего вторичной утилизационной переработке, либо производственно-технологических отходов и брака производства шумопонижающих деталей и узлов, содержащих пористые звукопоглощающие материалы, подлежащих вторичной утилизационной переработке. Это в конечном итоге влечет уменьшение расхода исходного сырья на производство звукопоглощающих материалов и на изготовление новых шумопонижающих изделий (за счет компенсационной замены их продуктами утилизационной переработки), снижение загрязнения окружающей среды отходами производства и неиспользованными продуктами утилизации акустических материалов, применяемых в составе шумопоглощающих пакетов АТС. Также обеспечивается существенное снижение себестоимости изготовления, уменьшение гидравлического сопротивления движущемуся воздушному потоку, создаваемому корпусными и воздуховодными элементами ОВС, реализуемому за счет дополнительного подавления пульсационных колебаний воздушного потока в корпусных и воздуховодных элементах ОВС, за счет подключения присоединенных к корпусным коробчатым и воздуховодным элементам ОВС дополнительных шумоподавляющих элементов (модулей), полости которых заполнены такого типа эффективным звукопоглощающим веществом. Присоединенные к тонкостенным шумоактивным корпусным элементам ОВС дополнительные шумопоглощающие модули также в заметной степени увеличат степень их структурного вибродемпфирования и повысят их звукоизоляцию.

Таким образом, решается комплексная техническая проблема за счет использования присоединенных к коробчатым корпусным и распределительным водуховодным каналам дополнительных шумопоглощающих модулей, с которыми они (коробчатые корпусные и распределительные воздуховодные элементы ОВС) сообщены посредством сквозных каналов перфорированных отверстий, выполненных в зонах присоединения, а внутренние полости образованных присоединенных камер указанных шумопоглощающих модулей заполнены хаотичным образом расположенными обособленными дроблеными пористыми звукопоглощающими фрагментами, являющимися продуктами вторичной рециклированной переработки пористых звукопоглощающих структур материалов деталей и узлов шумопоглощающих пакетов, демонтированных из состава АТС, завершивших свой жизненный цикл, либо аналогичного типа и состояния акустических покрытий (панелей, кожухов, экранов), демонтированных с шумоактивного производственно-технологического и энергетического оборудования, подлежащего вторичной утилизационной переработке, либо производственно-технологических отходов и брака производства шумопонижающих деталей и узлов, содержащих пористые звукопоглощающие материалы, подлежащих вторичной утилизационной переработке. При этом техническая задача, решаемая предлагаемым изобретением, заключается, в первую очередь, в достижении улучшения акустических (шумопоглощающих) характеристик, улучшении вибродемпфирующих и звукоизолирующих характеристик, снижении гидравлических сопротивлений проходящим воздушным потокам по воздуховодным элементам ОВС, уменьшении экологического загрязнения окружающей среды производственно-технологическими процессами получения исходного сырья и изготовления звукопоглощающих материалов и узлов и деталей из них, а также «экологически грязными» процессами их утилизационной переработки, при сопутствующем снижении себестоимости изготовления используемого шумопоглощающего модуля, что обеспечивается путем:

- повышения шумопонижающей эффективности, в частности подавления аэродинамического шумового излучения функционируемого технического устройства, вследствие существенного усиления действия дифракционного краевого (граневого) эффекта поглощения звуковой энергии, реализации увеличения суммарной площади поверхности пористого звукопоглощающего вещества, задействованной в процессах звукопоглощения, в том числе и образованной торцевыми зонами многочисленных обособленных дробленых пористых звукопоглощающих фрагментов, хаотично размещенных в ограниченной полости шумопоглощающего модуля (полостях шумопоглощающих модулей), а также включения механизма диссипативного рассеивания энергии звуковых волн, распространяемых в образованных многочисленных межграневых воздушных промежутках (сообщающихся воздушных полостях) между обособленными дроблеными пористыми звукопоглощающими фрагментами;

- виброшумодемпфирования структурных вибраций и генерируемого звукового излучения от тонкостенных корпусных и воздуховодных элементов, изготовленных из полимерных материалов, их дополнительной звукоизоляционной обработки, образуемой многослойной структурой присоединенных камер шумопоглощающих модулей;

- повышения производительности и эффективности работы ОВС за счет уменьшения гидравлических сопротивлений (газодинамических противодавлений) транспортируемому воздушному потоку путем подавления пульсационных колебаний воздушных потоков, распространяющихся в полостях коробчатых корпусных и распределительных воздуховодных элементов ОВС;

- снижения отрицательного экологического загрязнения окружающей среды производственными и технологическими отходами за счет реализации технологических процессов утилизационной переработки шумопонижающих конструкций деталей с пористой вспененной ячеистой или капиллярной волокнистой структурой, демонтированных с АТС с выработанным ресурсом (отслуживших свой жизненный цикл), представленных, к примеру, в составе типичных шумопонижающих комплектов АТС, типа шумоизоляционных пакетов кузова, полимерных многофункциональных (с выраженными акустическими функциями) деталей интерьера кабины водителя (пассажирского помещения) или аналогичного типа и состояния акустических материалов и покрытий (панелей, облицовок, кожухов, экранов), используемых в составе различного технологического (производственного), энергетического оборудования, строительных объектов и т.д., подлежащих аналогичного типа утилизации (энергетической утилизации путем сжигания, захоронению);

- уменьшения затрат на устранение последствий негативного воздействия на окружающую среду, связанного с добычей меньшего количества исходного сырья, необходимого для последующего производства пористых структур звукопоглощающих материалов (путем их эквивалентной компенсационной замены используемыми рециклированными отходами, подлежащими в противном случае процессам утилизации путем сжигания и/или захоронению).

Для достижения заявляемого технического результата в известной ОВС пассажирского помещения (кабины водителя) АТС, содержащей корпусные и воздуховодные элементы, в частности корпус отопителя и корпус вентилятора, сообщенный посредством соединительного воздуховода с корпусом отопителя, полость которого посредством развитой сети распределительных окон и распределительных воздуховодных каналов сообщается с зонами обитаемого пространства пассажирского помещения (кабины водителя), которая включает, по крайней мере, один конструктивный элемент шумоглушения, названный конструктивный элемент шумоглушения, выполнен в виде дополнительного шумопоглощающего модуля, включающего присоединительную корпусную оболочку, смонтированную в зоне локального перфорированного участка ограниченной зоны на стенке корпусного и/или воздуховодного элемента и заполненную массивом обособленных дробленых пористых звукопоглощающих фрагментов произвольной геометрической формы, которые хаотичным образом размещены в полости присоединительной корпусной оболочки, с возможностью контактного касания друг с другом, являющихся продуктами вторичной рециклированной переработки пористых звукопоглощающих структур материалов деталей и узлов шумопоглощающих пакетов, преимущественно демонтированных из состава АТС, завершивших свой жизненный цикл, либо аналогичного типа и состояния акустических покрытий (панелей, кожухов, экранов), демонтированных с шумоактивного производственно-технологического и энергетического оборудования, подлежащего вторичной утилизационной переработке, либо производственно-технологических отходов и брака производства шумопонижающих деталей и узлов, содержащих пористые звукопоглощающие материалы, подлежащих вторичной утилизационной переработке. При этом присоединительная корпусная оболочка смонтирована на внешней ограниченной зоне стенки корпусного или распределительного воздуховодного элемента с возможностью перекрытия указанной зоны стенки путем герметичного охвата контура локального перфорированного сквозными отверстиями присоединительного участка ограниченной зоны стенки, выполненного в месте расположения шумопоглощающего модуля, обеспечивающего перфорированной зоной прохождение звуковых волн и воздушных пульсаций в образованную полость присоединительной корпусной оболочки, заполненную обособленными дроблеными пористыми звукопоглощающими фрагментами.

Коэффициент перфорации ограниченной зоны стенки корпусного и/или распределительного воздуховодного элемента, охваченной присоединительной корпусной оболочкой шумопоглощающего модуля, определяется из соотношения

где Sпер(об) - суммарная площадь отверстий перфорации, выполненных в ограниченной зоне стенки соответствующего корпусного или распределительного воздуховодного элемента ОВС; Sст(об) - площадь ограниченной зоны стенки соответствующего корпусного или распределительного воздуховодного элемента, охваченной присоединительной корпусной оболочкой.

Суммарный объем массива обособленных дробленых пористых звукопоглощающих фрагментов, содержащегося в полости каждого из шумопоглощающих модулей, определяется диапазоном Vф=(1…30)×10-6 м3, а плотность его набивки составляет ρф=15…100 кг/м3.

Обособленные дробленые пористые звукопоглощающие фрагменты могут быть выполнены из однородных или различных типов и марок волокнистой и/или вспененной пористых структур звукопоглощающих материалов с отличающимися физическими характеристиками, различным химическим составом, различной толщиной, пористостью, количеством и отличающимся сочетанием типов структур пористых слоев в составе многослойных пористых структур. Локальный перфорированный присоединительный участок ограниченной зоны поверхности стенки корпусного или распределительного воздуховодного элемента (канала) ОВС, со стороны расположения обособленных дробленых пористых звукопоглощающих фрагментов, может быть дополнительно облицован соответствующим защитным звукопрозрачным слоем влагонепроницаемой пленки или тканевого материала. Локальный перфорированный присоединительный участок ограниченной зоны поверхности стенки корпусного или распределительного воздуховодного элемента ОВС со стороны прохождения нагнетаемого воздушного потока также может быть дополнительно облицован соответствующим защитным звукопрозрачным слоем влагонепроницаемой пленки или тканевого материала. Обособленные дробленые пористые звукопоглощающие фрагменты могут быть также предварительно размещены в отдельном герметичном пакетированном брикетном элементе, выполненном из соответствующего защитного звукопрозрачного слоя влагонепроницаемой пленки или тканевого материала. Присоединительная корпусная оболочка шумопоглощающего модуля может быть закреплена на ограниченной зоне соответствующей стенки корпусного или распределительного воздуховодного элемента ОВС посредством того или иного типа замкового соединения или с использованием дополнительных механических крепежных элементов с возможностью ее многократного монтажа (демонтажа). Присоединительная корпусная оболочка может быть закреплена неразъемно на соответствующей ограниченной зоне стенки корпусного или распределительного воздуховодного элемента ОВС посредством адгезионного липкого клеевого слоя или адгезионного термоактивного вещества.

Защитное звукопрозрачное покрытие, располагаемое со стороны внешней и/или внутренней поверхности ограниченной зоны локального перфорированного присоединительного участка стенки корпусных и/или распределительных воздуховодных элементов, может быть представлено защитной тонкой, динамически податливой, влагонепроницаемой, звукопрозрачной пленкой толщиной 0,025…0,1 мм и поверхностной плотностью (удельной поверхностной массой) 20…70 гр/м2 или термовлагостойким водоотталкивающим тканевым материалом толщиной 0,025…0,25 мм и поверхностной плотностью 20…300 г/м2, обладающим удельным сопротивлением продуванию 20…500 Нс/м3. Использование такого типа звукопрозрачных защитных покрытий позволяет предотвращать возможное высыпание (выдувание частиц материала) из состава обособленных дробленых пористых звукопоглощающих фрагментов, исключать нежелательное попадание и накапливание (впитывание) в их открытоячеистую вспененную или волокнистую звукопоглощающую структуру различных жидкостей (влаги, топлива, смазочно-охлаждающих жидкостей), мелких частиц, насекомых в процессе эксплуатации ОВС, исключая, в том числе, разрушение пористой структуры обособленных дробленых пористых звукопоглощающих фрагментов вследствие возможного замерзания попавшей в поры влаги при низких (знакопеременных) температурах эксплуатации АТС.

Обособленные дробленые пористые звукопоглощающие фрагменты перед установкой их в полости присоединительной корпусной оболочки шумопоглощающего модуля могут быть предварительно помещены в отдельный герметичный пакетированный брикетный элемент, выполненный из вышеуказанного соответствующего типа защитного звукопрозрачного слоя влагонепроницаемой пленки или тканевого материала, с указанными техническими характеристиками, который впоследствии помещается в указанную полость присоединительной корпусной оболочки звукопоглощающего модуля.

Защитная звукопрозрачная влагонепроницаемая пленка может быть выполнена из соответствующих типов материалов, например, представлена полиэстеровой алюминизированной, уретановой, поливинилхлоридной и т.п. пленками. Защитный звукопрозрачный слой тканевого материала может быть выполнен из материала типа «малифлиз», «филтс», стеклоткань и т.п.

Футеровка ограниченной зоны локального перфорированного присоединительного участка стенки корпусных и/или воздуховодных элементов ОВС указанными видами защитных пленочных или тканевых звукопрозрачных покрытий в определенной степени способствует также расширению частотного диапазона звукопоглощения в области средних и высоких частот звукового спектра. Это вызвано соответствующим увеличением вносимых этими покрытиями диссипативных потерь, возникающих в зонах отверстий перфорации, в которых сосредоточены колеблющиеся воздушные массы (горлышки резонатора Гельмгольца).

Анализ научно-технической и патентной документации на дату приоритета в основной и смежной рубриках МКИ показывает, что совокупность существенных признаков заявленного технического решения ранее не была известна, следовательно, оно соответствует условию патентоспособности «новизна».

Анализ известных технических решений в данной области техники показал, что заявляемое устройство имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический результат, следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности «промышленная применимость».

Другие особенности и преимущества заявляемого изобретения станут понятны из чертежей и следующего детального описания заявляемого устройства, где:

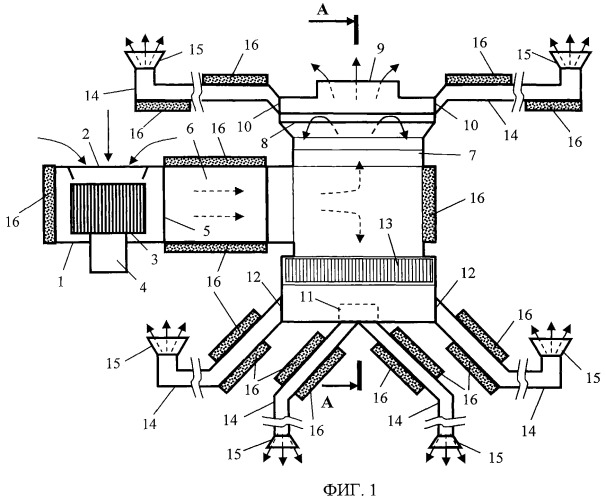

- на фиг.1 представлена схема типичной конструкции ОВС пассажирского помещения (кабины водителя) АТС с установленными шумопоглощающими модулями в составе корпуса электровентилятора, корпуса отопителя и распределительных воздуховодных каналов ОВС;

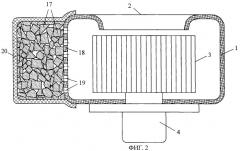

- на фиг.2 представлена схема установки шумопоглощающего модуля на корпусе электровентилятора ОВС с локально перфорированным присоединительным участком ограниченной зоны стенки корпуса, выполненным сквозными отверстиями перфорации, и присоединительной к нему (перфорированному участку) корпусной оболочкой шумопоглощающего модуля, при этом образованная между ними замкнутая полость заполнена хаотичным образом расположенными обособленными дроблеными пористыми звукопоглощающими фрагментами;

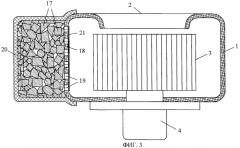

- на фиг.3 представлена схема установки шумопоглощающего модуля на корпусе электровентилятора ОВС с локально перфорированным присоединительным участком ограниченной зоны стенки корпуса, выполненным сквозными отверстиями перфорации, и присоединительной к нему (перфорированному участку) корпусной оболочкой шумопоглощающего модуля, полость которого заполнена хаотичным образом расположенными обособленными дроблеными пористыми звукопоглощающими фрагментами, при этом поверхность ограниченной зоны локального перфорированного присоединительного участка стенки корпуса со стороны расположения крыльчатки облицована защитным звукопрозрачным слоем влагонепроницаемой пленки или тканевого материала;

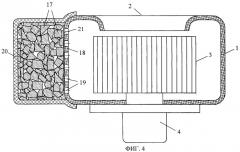

- на фиг.4 представлена схема установки шумопоглощающего модуля на корпусе электровентилятора ОВС с локально перфорированным присоединительным участком ограниченной зоны стенки корпуса, выполненным сквозными отверстиями перфорации, и присоединительной к нему (перфорированному участку) корпусной оболочкой шумопоглощающего модуля, полость которого заполнена хаотичным образом расположенными обособленными дроблеными пористыми звукопоглощающими фрагментами, при этом поверхность ограниченной зоны локального перфорированного присоединительного участка стенки корпуса со стороны расположения обособленных дробленых пористых звукопоглощающих фрагментов облицована защитным звукопрозрачным слоем влагонепроницаемой пленки или тканевого материала;

- на фиг.5 представлена схема установки шумопоглощающего модуля на корпусе электровентилятора ОВС, содержащего отдельный герметичный пакетированный брикетный элемент, образованный защитным звукопрозрачным слоем влагонепроницаемой пленки или тканого материала, полость которого (пакетированного брикетного элемента) заполнена хаотичным образом расположенными обособленными дроблеными пористыми звукопоглощающими фрагментами;

- на фиг.6 представлена схема установки шумопоглощающего модуля, аналогичная тому, что показано на фиг.2, с той лишь разницей, что аналогичного типа присоединительная корпусная оболочка шумопоглощающего модуля смонтирована на корпусе отопителя;

- на фиг.7 представлена схема установки шумопоглощающего модуля, аналогичная тому, что показано на фиг.4, с той лишь разницей, что аналогичного типа присоединительная корпусная оболочка шумопоглощающего модуля смонтирована на корпусе отопителя, при этом защитный звукопрозрачный слой влагонепроницаемой пленки или тканевого материала расположен во внутренней полости присоединительной корпусной оболочки шумопоглощающего модуля со стороны размещения хаотичным образом расположенных обособленных дробленых пористых звукопрозрачных фрагментов;

- на фиг.8 представлена схема установки шумопоглощающего модуля, аналогичная тому, что показано на фиг.3, с той лишь разницей, что аналогичного типа присоединительная корпусная оболочка шумопоглощающего модуля смонтирована на корпусе отопителя, при этом защитный звукопрозрачный слой влагон