Способ изготовления герметичного электронного модуля и клеевая композиция для осуществления способа

Иллюстрации

Показать всеИзобретение относится к радиоэлектронике, а именно к способу изготовления герметичного электронного модуля, и может быть использовано при конструировании герметичных электронных модулей, в частности используемых в бортовой радиоэлектронной аппаратуре (РЭА). Способ изготовления герметичного электронного модуля включает формирование корпуса с вертикальным выступом по внешнему периметру верхней поверхности боковых стенок корпуса, размещение электронных компонентов внутри корпуса, размещение крышки в корпусе, фиксацию ее винтами к корпусу, заполнение рабочего зазора между крышкой и корпусом клеевой композицией на основе эпоксидной смолы и сушку модуля до полного отверждения клеевой композиции. В способе формируют крышку с фаской по периметру наружной верхней стороны и размерами, обеспечивающими прилегание торцевой поверхности крышки до поверхности фаски к внутренней поверхности вертикального выступа с образованием рабочего зазора между поверхностью фаски и внутренней поверхностью вертикального выступа; после отверждения клеевой композиции поверхность отвержденной клеевой композиции покрывают подслоем, состоящим из смеси полибутилтитаната, этилсиликата-32 и уайт-спирита, при следующем соотношение компонентов, мас.ч:

и выдерживают до полного испарения уайт-спирита, затем рабочий зазор заполняют кремнийорганическим герметиком и сушат до полной его полимеризации, при этом клеевая композиция на основе эпоксидной смолы содержит модифицированную эпоксидную смолу марки К-139, аминный отвердитель марки УП-0633М, нитрид бора и хром (III) оксид при следующем соотношении компонентов, мас.ч.:

2O3 16-20.

Технический результат - получают герметичный корпус электронного модуля, пригодный для защиты бортовой РЭА от дестабилизирующего воздействия окружающей среды в течение длительного времени. 1 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к радиоэлектронике, а именно к способам изготовления герметичных электронных модулей, и может быть использовано при конструировании герметичных электронных модулей, в частности используемых в бортовой радиоэлектронной аппаратуре (РЭА).

Одним из главных требований при конструировании РЭА является обеспечение защиты ее элементов от механических повреждений и негативного воздействия окружающей среды: влаги, плесневых грибков, пыли, песка и грязи. Для решения данной задачи применяют герметизацию РЭА, осуществляемую с помощью обволакивания, заливки или помещения РЭА в полый корпус. Обволакивание заключается в образовании покровных оболочек на поверхности РЭА, предназначенных для кратковременной работы в условиях воздействия влаги. При герметизации заливкой свободное пространство между электронными компонентами и стенкой защитного корпуса заполняют изоляционным материалом. Изделия без корпуса заливают в специальной форме. Однако обволакивание и заливка не заменяют полной герметизации. Полную герметизацию РЭА осуществляют, помещая электронные компоненты внутрь полого, чаще металлического, корпуса, который затем накрывают крышкой и стык крышки и корпуса герметизируют.

Помимо защиты от воздействия окружающей среды и механических повреждений к герметизации бортовой РЭА предъявляют дополнительные требования. Конструкция герметизируемых модулей бортовой РЭА должна обеспечивать свободный доступ к элементам РЭА для уменьшения времени на поиск неисправности при проведении периодических осмотров и проверок. Отсюда вытекает требование высокой ремонтопригодности электронного модуля бортовой РЭА. Использование ее в различных климатических районах диктует требование сохранения герметичности модуля в широком диапазоне температур: от +50°С до -50°С. Значительные вибрационные, ударные и линейные перегрузки повышают требования к прочности защитного корпуса бортовой РЭА. Особо уязвимым местом подобных модулей является стык крышки и корпуса.

Известны способы изготовления электронных модулей с разъемной герметизацией крышки и корпуса [Гелль П.П., Иванов-Есипович Н.К. Конструирование радиоэлектронной аппаратуры. - Л.: Энергия, 1972, с.136-137]. Они включают изготовление корпуса и крышки с фланцевым соединением, размещение электронных компонентов в корпусе, который затем накрывают крышкой, снабженной прокладками. Последние способны деформироваться и принимать форму поверхностей стыка для обеспечения герметичного соединения крышки и корпуса. Подобные способы изготовления герметичных электронных модулей обеспечивают возможность быстрой и легкой замены компонентов при ремонте, регулировке или настройке. После проведения необходимых манипуляций корпус повторно герметизируют с использованием той же прокладки без привлечения дополнительных материалов. Чаще всего для этих целей применяют прокладки из резины или пластичного металла.

Однако использование резиновых прокладок сопровождается рядом недостатков. Температурный коэффициент линейного расширения (ТКЛР) резины в 40 раз больше, чем у стали, что при нагревании замкнутого узла может привести к разрушению тонкостенной конструкции или к механическим перенапряжениям резины. В результате склонности резины свариваться с металлической поверхностью при сильном продолжительном давлении герметичные узлы через несколько месяцев размыкаются с большим трудом, прокладка местами разрывается, но не отделяется от металла, т.к. силы адгезии превышают когезионные силы. Кроме того, уплотняющая прокладка не устраняет наличие на контактных поверхностях неровностей или отклонений от плоскостности, что может привести к появлению местных зон недостаточного контактного давления.

Использование прокладок из пластичного металла также имеет свои недостатки. Уплотнение за счет пластических деформаций металлических прокладок не всегда приводит к надежной герметизации. Например, медные кольца с зубцами обладают большим ТКЛР, из-за чего при нагревании дополнительно обжимаются в уплотнении. При многократном повторении этого процесса уплотнение нарушается из-за усадки в результате наклепа металла. Срок службы такого уплотнения снижается при воздействии вибрации, что делает использование электронных модулей, изготовленных данным способом, малопригодным для бортовой РЭА.

Неразъемное соединение швов металлического корпуса электронного модуля не обеспечивает легкого доступа к содержимому корпуса без применения специальных приспособлений, однако имеет бóльшее время сохранения герметичности модуля, лучшую устойчивость к вибрационным нагрузкам и больший температурный диапазон эксплуатации, что является важным для бортовой РЭА.

Известны способы изготовления герметичного электронного модуля по патентам RU №2072124, 2155462, в которых корпус изготавливают с вертикальным выступом по периметру корпуса в верхней части боковых стенок. При размещении крышки в корпусе между торцевой поверхностью крышки и внутренней поверхностью вертикального выступа образуется рабочий зазор, который герметизируют пайкой, предварительно поместив в нем проволоку для возможности разгерметизации электронного модуля.

Данные способы имеют общий недостаток, обусловленный использованием пайки для герметизации стыка крышки и корпуса, требующей прогрева корпуса до температуры плавления припоя, что может привести к распаиванию электронных компонентов, помещенных в корпус, и ограничениям в выборе припоев и их комбинаций. Кроме того, при неоднократном повторении герметизации происходит затекание припоя под крышку, что приводит к упрочнению соединения крышки с корпусом и значительно затрудняет последующую разгерметизацию. Операцию герметизации-разгерметизации таких модулей можно осуществлять не более 5 раз.

Наибольшей ремонтопригодностью обладают герметичные электронные модули, изготовленные с применением герметизации с помощью компаундов. Вязкотекучий компаунд заполняет все неровности и щели, обеспечивая надежную герметизацию.

Наиболее близким к заявляемому способу изготовления герметичного электронного модуля является способ [Гелль П.П., Иванов-Есипович Н.К. Конструирование радиоэлектронной аппаратуры. - Л.: Энергия, 1972, с.138], включающий изготовление крышки и корпуса, размещение электронных компонент в корпусе, размещение крышки в корпусе и заливку стыка корпуса и торцевой поверхности крышки компаундом.

Однако при резких перепадах температуры вследствие расширения и сжатия металлического корпуса компаунд может трескаться и крошиться, нарушая тем самым герметичность модуля.

Задачей заявляемого изобретения является повышение эффективности герметизации при сохранении высокой ремонтопригодности.

Сущность заявляемого способа изготовления герметичного электронного модуля заключается в том, что в способе, включающем формирование корпуса с вертикальным выступом по внешнему периметру верхней поверхности боковых стенок корпуса, размещение электронных компонентов внутри корпуса, размещение крышки в корпусе, фиксацию ее винтами к корпусу, заполнение рабочего зазора между крышкой и корпусом клеевой композицией на основе эпоксидной смолы и сушку модуля до полного отверждения клеевой композиции; формируют крышку с фаской по периметру наружной верхней стороны и размерами, обеспечивающими прилегание торцевой поверхности крышки до поверхности фаски к внутренней поверхности вертикального выступа с образованием рабочего зазора между поверхностью фаски и внутренней поверхностью вертикального выступа; после отверждения клеевой композиции поверхность отвержденной клеевой композиции покрывают подслоем, состоящим из смеси полибутилтитаната, этилсиликата-32 и уайт-спирита при следующем соотношении компонентов, мас.ч:

| полибутилтитанат | 36-40 |

| этилсиликат-32 | 202-206 |

| уайт-спирит | 756-760 |

и выдерживают до испарения уайт-спирита, затем рабочий зазор заполняют кремнийорганическим герметиком и сушат до полной его полимеризации, при этом клеевая композиция на основе эпоксидной смолы содержит модифицированную эпоксидную смолу марки К-139, аминный отвердитель марки УП-0633М, нитрид бора и хром (III) оксид при следующем соотношении компонентов, мас.ч.:

| модифицированная эпоксидная смола | 594-596 |

| аминный отвердитель | 88-90 |

| BN | 296-300 |

| Cr2O3 | 16-20. |

Кроме того, заявляется способ, в котором наряду с вышеназванными признаками корпус и крышку выполняют в соответствии со следующими соотношениями:

где h - высота торцевой поверхности крышки до поверхности фаски; Н - толщина крышки; d - толщина вертикального выступа; D - толщина стенки корпуса, которую выбирают равной 4-8 мм.

Техническим результатом заявляемого способа является решение поставленной задачи за счет нанесения слоя кремнийорганического герметика поверх клеевого слоя, образованного отвержденной клеевой композицией. Благодаря своей эластичной структуре герметик растягивается и сжимается вслед за микродеформациями корпуса при перепадах температуры, обеспечивает изоляцию клеевого слоя от воздействия влаги и пыли, предохраняет его от крошения. За счет изготовления крышки с фаской по периметру верхней наружной стороны крышки и обеспечения прилегания торцевой поверхности крышки до поверхности фаски к внутренней поверхности вертикального выступа стенки корпуса обеспечивается необходимое пространство для закладки герметизирующего состава и исключается затекание клеевой композиции под крышку, что облегчает последующую разгерметизацию модуля и значительно повышает его ремонтопригодность. Рабочий зазор между поверхностью фаски и внутренней поверхностью вертикального выступа, заполненный герметизирующим составом, обеспечивает легкий доступ к шву герметизации при необходимости разгерметизации, сохраняя надежность герметизации при эксплуатации модуля.

Дополнительным техническим результатом является повышение адгезии слоя герметика к клеевому слою за счет нанесения подслоя заявляемого состава на поверхность клеевого слоя перед закладкой герметика, что приводит к увеличению надежности и долговечности герметичного шва. Кроме того, пленка подслоя, образующаяся на поверхности клеевого слоя, дополнительно обеспечивает влагозащиту последнего.

Использование клеевой композиции заявляемого состава позволяет обеспечить высокие физико-технические свойства герметизирующего шва. Данный технический результат достигается за счет использования в клеевой композиции указанных веществ в заявляемых пропорциях. Заявляемая клеевая композиция прошла длительные испытания как лабораторные, так и эксплуатационные.

Получаемый герметичный шов обладает высокими когезией, адгезией к стенкам металлического корпуса, беззазорностью, стойкостью к перепадам температуры и давления.

В качестве клеевой композиции для осуществления способа изготовления герметичного электронного модуля используют вещество следующего состава, мас.ч.:

| модифицированная эпоксидная смола | 594-596 |

| аминный отвердитель | 88-90 |

| BN | 296-300 |

| Cr2O3 | 16-20 |

В качестве модифицированной эпоксидной смолы используют эпоксидно-диановую неотвержденную модифицированную смолу марки К-139, представляющую собой композицию на основе эпоксидной смолы марки ЭД-20, полиэфира марки МГФ-9 и каучука марки СКН-26-1А или СКМ 18-1А (ТУ 6-05-211-1079-85). Использование модифицированной эпоксидной смолы позволяет получить структуру, в которой в жесткой эпоксидной матрице имеются включения эластичного каучука, способствующие перераспределению и диссипации механических напряжений, возникающих при внешних воздействиях. Такая структура характеризуется повышенной стойкостью к динамическим и эрозионным воздействиям. Отвердитель марки УП-0633М позволяет стабилизировать процесс отверждения. При его использовании существенно снижается летучесть и токсичность эпоксидных композиций, в широких пределах варьируются технологические свойства составов за счет повышения времени желатинизации композиций, пропитывающей способности и адгезии, а также за счет снижения вязкости. Отвердитель марки УП-0633М обладает высокой стойкостью к механическим нагрузкам и воздействию агрессивной среды и особенно эффективен в покрытиях, которые эксплуатируются там, где необходимы химически- и водостойкие поверхности. Этот отвердитель представляет собой низковязкую жидкость (10-100 мПа·с), которая хорошо смешивается со смолой, пластифицируя ее. Применение данного отвердителя позволяет избежать лавинообразного, с быстрым нагревом протекания реакции отверждения. Использование различных наполнителей придает клеевой композиции различные свойства. Применение в качестве наполнителя смеси нитрида бора и хром (III) оксида, в силу их морфологических особенностей, повышает динамическую прочность, обеспечивает перераспределение механических напряжений и противодействует процессу разрушения клеевого слоя при динамическом воздействии. Кроме того, нитрид бора обеспечивает необходимую теплопроводность получаемого клеевого соединения. Клеевая композиция данного состава обладает хорошей адгезией к стенкам металлического корпуса, необходимой теплопроводностью, механической прочностью, влагостойкостью, динамической устойчивостью, пригодна для эксплуатации в диапазоне температур от -60°С до +120°С и максимальной влажности 98% при температуре +35°С.

Клеевую композицию готовят следующим образом.

В тару из стекла, полиэтилена или другого инертного материала добавляют смолу и наполнитель в указанных соотношениях и тщательно перемешивают шпателем до получения однородной массы. Тару со смесью помещают в вакуумный шкаф и производят вакуумирование при давлении 9,0-9,8 КПа в течение 30-60 мин в зависимости от количества смеси до исчезновения пузырей. Шкаф отключают и плавно повышают давление до атмосферного. Тару вынимают, вливают в нее необходимое количество отвердителя и тщательно перемешивают до однородной массы. Тару со смесью снова помещают в вакуумный шкаф и производят вакуумирование при давлении 9,0-9,8 КПа в течение 6-10 мин. Полученную таким образом клеевую композицию необходимо использовать сразу, не позднее 20 мин после приготовления, в течение которых она сохраняет свою текучесть.

Усредненные результаты испытаний предлагаемой клеевой композиции представлены в таблице 1.

| Таблица 1. | ||

| Свойство | Показатель | |

| Плотность, г/см3 | 1,29 | |

| Предел прочности при сдвиге на паре Д16-Д16, МПа (кгс/см3) | после воздействия повышенной температурой 120°С в течение 1000 ч | 11,9 (122) |

| после воздействия повышенной температурой 200°С в течение 6 ч | 9,4 (96) | |

| после воздействия относительной влажности 98±2%, 56 сут. | 9,4 (96) | |

| Предел прочности при сдвиге на паре анодированной сплав Д16-Д16, МПа (кгс/см3) | 11,0 (113) | |

| Предел прочности при сдвиге на паре сплав Д16-Д16 с покрытием олово-висмут, МПа (кгс/см3) | 11,7(120) | |

| Грибостойкость | + |

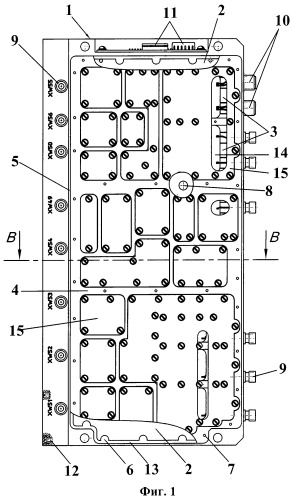

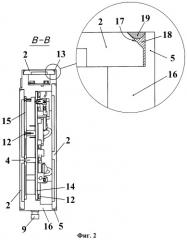

Заявляемый способ поясняется с помощью Фиг.1-2, на которых изображено:

Фиг.1 - вид модуля сверху;

Фиг.2 - поперечный разрез модуля.

На Фиг.1-2 позициями 1-19 обозначены:

1 - корпус;

2 - крышка;

3 - отсек;

4 - перегородка;

5 - вертикальный выступ;

6 - отверстие в крышке для винтовой стяжки;

7 - ответное отверстие в корпусе для винтовой стяжки;

8 - технологическое отверстие для откачки воздуха;

9 - СВЧ-разъем;

10 - ВЧ-разъем;

11 - НЧ-разъем;

12 - винт;

13 - рабочий зазор;

14 - микрополосковая или текстолитовая плата;

15 - внутренняя крышка;

16 - боковая стенка;

17 - фаска;

18 - клеевой слой;

19 - герметик.

Способ изготовления герметичного электронного модуля осуществляют следующим образом.

Корпус 1 и крышку 2 изготавливают, например, вытачиванием из заготовок алюминиевого сплава. В качества алюминиевого сплава используют, например, Д16 (ГОСТ 4784-97). Корпус 1 выполняют монолитным с боковыми стенками 16 по периметру и разделением на отсеки 3 перегородками 4. Боковые стенки 16 изготавливают с вертикальным выступом 5 по внешнему периметру их верхней поверхности. В боковых стенках 16 выполняют отверстия для СВЧ 9, ВЧ 10 и НЧ 11 разъемов.

Крышку 2 выполняют с размерами верхней и нижней поверхностей несколько меньше размеров корпуса 1 по внутреннему обводу вертикального выступа 5 боковых стенок 16 так, чтобы при размещении крышки 2 в корпусе 1 обеспечить прилегание торцевой поверхности крышки 2 к внутренней стороне вертикального выступа 5.

По периметру крышки 2 выполняют отверстия для винтовой стяжки 6 с шагом 15-50 мм в зависимости от размера корпуса 1. В корпусе 1 выполняют ответные им отверстия 7. В крышке 2 выполняют сквозное технологическое отверстие 8 для откачки воздуха.

По периметру верхней наружной поверхности крышки 2 изготавливают фаску 17.

Предпочтительным является угол 45°.

Размеры корпуса 1 и крышки 2 выбирают в соответствии с формулами:

где h - высота торцевой поверхности крышки 2 до уровня фаски 17; H - толщина крышки 2; d - толщина вертикального выступа 5; D - толщина боковой стенки 16, которую выбирают равной 4-8 мм.

Указанные соотношения позволяют получить электронный модуль с требуемым уровнем экранирования и прочности при сохранении допустимых значений его массы.

Корпус 1 и крышку 2 покрывают сначала слоем никеля толщиной 18-24 мкм, затем слоем олова, легированного висмутом, толщиной 15-21 мкм. Применение никеля обусловлено его высокой собственной коррозионной стойкостью. Кроме того, слой никеля выполняет функцию необходимого подслоя для нанесения слоя сплава олово-висмут. Защитное покрытие на основе сплава олово-висмут придает поверхности корпуса 1 способность к пайке и устойчивость к внешним воздействиям (влага, солевой туман) в соответствии с требованиями ГОСТ 9.005-72 и РД 50-9.645.

В подготовленном корпусе 1 размещают сборочные элементы. Сначала припаивают СВЧ 9, ВЧ 10 и НЧ 11 разъемы, размещая их в соответствующих отверстиях боковых стенок 16. В качестве СВЧ-разъемов 9 могут быть использованы стандартные СРГ-разъемы или разъемы Rosenberger. В качестве НЧ-разъемов 11 питания и управления могут, например, быть использованы разъемы Molex, ITW или Harwin. В отсеках 3 корпуса 1 размещают микрополосковые и текстолитовые платы 14, фиксируя их к корпусу 1 винтами 12 и соединяя с соответствующими разъемами. Отсеки 3 закрывают внутренними крышками 15 и крепят винтами 12 к перегородкам 4.

После установки и регулировки сборочных узлов корпус 1 накрывают крышкой 2, которую затем винтами 12 привинчивают к боковым стенкам 16 и к перегородкам 4 в случае необходимости. При этом участки торцевой поверхности крышки 2 до поверхности фаски 17 прилегают к внутренней поверхности вертикального выступа 5. Допускается технологический зазор между торцевой поверхностью крышки 2 и внутренней поверхностью вертикального выступа 5 не более 0,1 мм. Поверхность фаски 17 и внутренняя поверхность вертикального выступа 5 образуют рабочий зазор 13.

Поверхности, образующие рабочий зазор 13, перед нанесением герметизирующего состава предварительно обезжиривают. В рабочий зазор 13 закладывают клеевую композицию на основе эпоксидной смолы до верхнего уровня боковых стенок 16, который совпадает с верхней плоскостью крышки 2. Благодаря вязкой структуре и хорошей адгезии к металлу клеевая композиция заполняет все щели и компенсирует неровности поверхности. После нанесения клеевую композицию отверждают. Модуль помещают в электрошкаф, нагретый до температуры +75±5°С, и выдерживают от 3,5 до 4 часов. Затем модуль извлекают из печи и выдерживают еще 2 часа на воздухе до полного отверждения клеевой композиции. В процессе отверждения происходит усадка клеевой композиции, и в отвержденном состоянии клеевой слой 18 занимает 2/3 высоты рабочего зазора 13. Так как клеевая композиция обладает хорошей адгезией к металлу, после ее усадки вследствие отверждения образуется выемка полусферической формы. Таким образом, без применения дополнительных операций и специального дозирования обеспечивают область для закладки герметика 19. Для лучшей адгезии герметика 19 к поверхности клеевого слоя 18 последнюю покрывают подслоем - смесью на основе органических веществ: полибутилтитаната, этилсиликата-32 и уайт-спирита. Соотношение компонентов подслоя следующее, мас.ч:

| полибутилтитанат | 36-40 |

| этилсиликат-32 | 202-206 |

| уайт-спирит | 756-760. |

Данная смесь представляет собой низковязкую прозрачную жидкость светло-красного цвета без осадка. Наносят подслой кистью и выдерживают 1,5-3 часа при комнатной температуре в вытяжном шкафу. За это время уайт-спирит испаряется и на поверхности клеевого слоя остается тонкая пленка полибутилтитаната и этилсиликата-32, клеевого слоя остается тонкая пленка полибутилтитаната и этилсиликата-32, повышающая адгезию герметика 19 к поверхности клеевого слоя 18 и обеспечивающая дополнительную влагозащиту последнего. В образованную в результате отверждения клеевой композиции выемку закладывают герметик 19. В качестве герметика 19 используют кремнийорганический герметик марки ВГО-1 (ТУ 38.303-04-04-90), который представляет собой пастообразное вещество белого цвета. Излишки герметика 19 снимают скальпелем до уровня плоскости крышки 2. После нанесения герметика 19 модуль выдерживают 3 часа на воздухе и 3,5 часа в электрошкафу при температуре +75±5°С. Возможен также вариант сушки на воздухе в течение 24 часов.

После герметизации рабочего зазора 13 через технологическое отверстие 8 из модуля откачивают воздух до давления 13,33 Па и заполняют внутреннее пространство модуля инертным газом, например аргоном. После заполнения инертным газом технологическое отверстие 8 запаивают.

В случае ремонта или замены элементов электронного модуля проводят разгерметизацию. Для этого слой герметика 19 снимают скальпелем. Затем модуль помещают в электрошкаф, разогретый до 80°С, и выдерживают 15-20 мин. Размягченный клеевой слой 18 снимают скальпелем.

В результате использования заявляемого способа изготовления герметичного электронного модуля получают герметичный корпус электронного модуля, пригодный для защиты бортовой РЭА от дестабилизирующего воздействия окружающей среды. Работоспособность такого модуля сохраняется в течение 15 лет при хранении в нормальных условиях и 5 лет в неблагоприятных, т.е. при повышенной влажности и температуре.

1. Способ изготовления герметичного электронного модуля, включающий формирование корпуса с вертикальным выступом по внешнему периметру верхней поверхности боковых стенок корпуса, размещение электронных компонентов внутри корпуса, размещение крышки в корпусе, фиксацию ее винтами к корпусу, заполнение рабочего зазора между крышкой и корпусом клеевой композицией на основе эпоксидной смолы и сушку модуля до полного отверждения клеевой композиции, отличающийся тем, что формируют крышку с фаской по периметру наружной верхней стороны и размерами, обеспечивающими прилегание торцевой поверхности крышки до поверхности фаски к внутренней поверхности вертикального выступа с образованием рабочего зазора между поверхностью фаски и внутренней поверхностью вертикального выступа; после отверждения клеевой композиции поверхность отвержденной клеевой композиции покрывают подслоем, состоящим из смеси полибутилтитаната, этилсиликата-32 и уайт-спирита, при следующем соотношение компонентов, мас.ч:

| полибутилтитанат | 36-40 |

| этилсиликат-32 | 202-206 |

| уайт-спирит | 756-760 |

| модифицированная эпоксидная смола | 594-596 |

| аминный отвердитель | 88-90 |

| BN | 296-300 |

| Cr2O3 | 16-20 |

2. Способ по п.1, отличающийся тем, что корпус и крышку выполняют в соответствии со следующими соотношениями: где h - высота торцевой поверхности крышки до поверхности фаски; Н - толщина крышки; d - толщина вертикального выступа; D - толщина стенки корпуса, которую выбирают равной 4-8 мм.