Способ полной разгрузки железобетонной консоли колонны от воздействия подкрановых балок

Иллюстрации

Показать всеИзобретение относится к технологичному способу восстановления работоспособности железобетонных конструкций каркаса промышленных и гражданских зданий. Для полной разгрузки железобетонной консоли колонны от воздействий смежных подкрановых балок, утратившей несущую способность в результате коррозии бетона и арматуры, защитный слой бетона выше уступа колонны и в промежутке между смежными подкрановыми балками и верхней частью колонны удаляют. Устанавливают на центратор центральную опорную балку, выступающую своими консолями за боковые грани колонны с одной и другой стороны колонны. Устанавливают анкерную балку с тыльной стороны колонны, соединяют центральную и анкерную балки друг с другом горизонтальными тягами с шайбами и гайками. Устанавливают боковые щеки и замыкают обойму. Подводят короткие плечи рычагов под смежные подкрановые балки и соединяют эти плечи с подкрановыми балками домкратными болтами, работающими на сжатие, а длинные плечи поводят под анкерные балки обоймы и также соединяют их домкратными болтами. По концам соединяют рычаги управления друг с другом и образуют замкнутую рамку управления. Устанавливают рамку управления на проектную отметку. Затем механизировано регулируют домкратные болты. Достигается полная разгрузка консолей колонн и обеспечение рихтовки подкрановых балок. 2 ил.

Реферат

Предлагаемое изобретение относится к технологичному способу восстановления работоспособности железобетонных конструкций каркаса промышленных и гражданских зданий с минимальными помехами основному производственному процессу.

Анализ известных технических решений позволил выявить следующее. Известно устройство обойм и наращивания поперечного сечения и установкой дополнительной арматуры [1, с.255]. Известно также техническое решение по усилению разрушающихся консолей железобетонных колонн, включающее установку системы тяг и стального башмака, сваренного из листов [2, с.55, рис.25А]. Поверхность увлажняют и покрывают торкрет бетоном. В этом случае при производстве работ необходим демонтаж подкрановых балок. Примем известные устройства за аналоги. Однако наиболее часто железобетонной консоли колонн, на которые воздействуют опорные реакции подкрановых балок утрачивают несущую способность из-за коррозионных процессов, происходящих непосредственно в зоне под опорами подкрановых балок.

Недостаток аналогов - необходимость разгрузки разрушающихся консолей колонн при производстве работ по усилению и как следствие, остановка турбинного цеха на время ремонта. Не найдено способов производства работ по усилению и разгрузке консолей колонн, без демонтажа балок. Известные способы усиления требуют остановки работы кранов и демонтажа смежных балок перед началом работ по усилению, а для набора новым железобетоном необходимой прочности требуется две три недели.

Известен способ усиления, предложенный К.К.Нежданов и разработанный с аспирантами [3, патент №2346878], позволяющих быстро и с достаточной гарантией прочности обеспечить полную разгрузку разрушающихся железобетонных консолей колонн промышленных зданий. Этот способ является наиболее близким прототипом.

Техническая задача изобретения - полная разгрузка консолей колонн, утративших свою работоспособность в результате коррозии бетона и арматуры, без остановки производственного процесса и обеспечение рихтовки подкрановых балок.

Техническая задача по реализации способа полной разгрузки, железобетонной консоли колонны от воздействий смежных подкрановых балок, утратившей несущую способность в результате коррозии бетона и арматуры, достигнута следующим образом.

Защитный слой бетона выше уступа колонны и в промежутке между смежными подкрановыми балками и верхней частью колонны удаляют, а поверхность промывают водой.

В промежутке устанавливают центратор (опорное кольцо из стальной трубы) и заполняют его мелкозернистым расширяющимся бетоном. Устанавливают на центратор центральную опорную балку, выступающую своими консолями за боковые грани колонны с одной и другой стороны колонны, на 1/3…1/2 ее высоты ее сечения. Центральную опорную балку монтируют квадратную в сечении. Монтируют на центральную балку опорные шайбы и подвешивают к концам центральной балке тяги. Образуют в нижних поясах подкрановых балок отверстия в проектных точках, для новых анкерных болтов.

Отличие в том, что устанавливают анкерную балку с тыльной стороны колонны, соединяют центральную и анкерную балки друг с другом горизонтальными тягами с шайбами и гайками. Устанавливают боковые щеки и замыкают обойму вокруг верхней части колонны, способом «снизу вверх» нагнетают мелкозернистый расширяющийся бетон в круговую щель между обоймой и колонной [4]. При начале схватывания бетона затягивают гайки на горизонтальных тягах, дополнительно уплотняют бетон в обойме прессованием.

После набором бетоном прочности подвешивают на тягах к выступающим концам центральной опорной балки неравноплечие рычаги управления с одной и другой стороны колонны.

Подводят короткие плечи рычагов под смежные подкрановые балки и соединяют эти плечи с подкрановыми балками домкратными болтами, работающими на сжатие, а длинные плечи поводят под анкерные балки обоймы и также соединяют их домкратными болтами.

По концам соединяют рычаги управления друг с другом и образуют замкнутую рамку управления. Устанавливают рамку управления на проектную отметку. Затем механизировано регулируют домкратные болты, на коротких плечах рычагов управления согласуя регулировку рычагов с проектной величиной Δ поддомкрачиванием смежных подкрановых балок.

Отвинчивают крепежные анкерные болты на эту величину Δ, а затем механизировано регулируют домкратные болты на длинных плечах рычагов управления. Рычагами управления поддомкрачивают смежные подкрановые балки на величину Δ домкратными болтами, упираясь ими в анкерную балку. Возвращают подкрановые балки в первоначальное проектное положение, контрят все гайки и эксплуатируют модернизированные подкрановые конструкции.

Рамка управления может быть собрана вокруг колонны на нулевой отметке, а затем поднята лебедками до проектной отметки и подвешена на тягах к центральной балке.

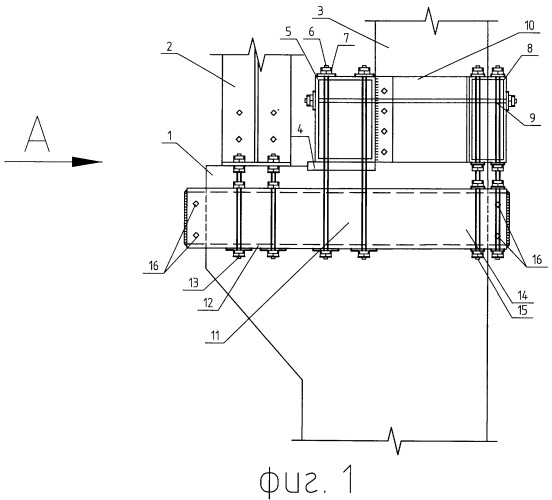

На фиг.1 показана полная разгрузка разрушающихся железобетонных консолей;

Несущая способность разрушающихся железобетонных консолей 1 потеряна и она должна быть полностью восстановлена! Стальные смежные подкрановые балки 2 опираются на разрушающуюся от коррозии бетона и арматуры консоль 1.

Опорные реакции смежных балок 2, являющихся подкрановыми, воздействуют на железобетонные консоли 1 внецентренно.

Способ полной разгрузки заключается в том, что защитный слой бетона выше уступа колонны и в промежутке между смежными подкрановыми балками 2 и верхней частью 3 колонны удаляют, а поверхность промывают водой.

В плане в промежутке между смежными подкрановыми балками 2 и верхней частью колонны 3 укладывают центратор 4 (опорное кольцо из стальной трубы) и заполняют его мелкозернистым расширяющимся бетоном.

Устанавливают на центратор 4 центральную 5 опорную балку, выступающую своими консолями за боковые грани колонны с одной и другой стороны колонны, на 1/3…1/2 ее ширины. Центральную 5 опорную балку монтируют трубчатую в сечении. Монтируют на центральную балку опорные шайбы на несколько болтов и подвешивают к концам центральной балки тяги 6 с гайками 7. Образуют в нижних поясах подкрановых балок 2 отверстия в проектных точках для домкратных болтов.

Укладывают на центратор 4 низкомодульную подкладку, затем сверху на нее монтируют центральную 5 опорную балку, выступающую за боковые грани колонны на 1/3…1/2 ее высоты.

Центральную 5 опорную балку опирают через низкомодульную подкладку, например, из листовой резины или дубовую на центратор 4 вблизи центра тяжести колонны 3.

Центральная 5 опорная балка может быть выполнены, например, из овального профиля с отношением большего габарита сечения к меньшему габариту, равному трем [5], [6]. Между центральной 5 опорной балкой и верхней частью колонны имеется зазор 80…100 мм по контуру с учетом удаленного защитного слоя.

С тыльной стороны колонны устанавливают анкерную 8 балку, коробчатую в сечении. Соединяют центральную 5 и анкерную 8 балки друг с другом горизонтальными тягами 9 с шайбами и гайками. Устанавливают боковые щеки 10 и замыкают обойму вокруг верхней части колонны. По всему контуру имеется зазор 80…100 мм с учетом удаленного защитного слоя бетона.

Способом «снизу вверх» нагнетают мелкозернистый расширяющийся бетон в круговую щель между обоймой и колонной [4]. Вначале схватывания бетона затягивают гайки на горизонтальных тягах 10, дополнительно уплотняют бетон в обойме прессованием.

После набором бетоном прочности подвешивают на тягах 6 к выступающим концам центральной 5 опорной балки неравноплечие рычаги 11 управления с одной и другой стороны колонны.

Подводят короткие 12 плечи рычагов под смежные подкрановые балки и соединяют эти плечи с подкрановыми балками домкратными 13 болтами, работающими на сжатие, а длинные плечи 14 поводят под анкерную 8 балку обоймы, и также соединяют их домкратными 15 болтами с шайбами и гайками.

По концам соединяют рычаги управления друг с другом тягами 16 и образуют замкнутую рамку управления. Устанавливают рамку управления на проектную отметку, вращая гайковертом гайки на тягах 6. Затем механизировано регулируют домкратные 13 болты на коротких 12 плечах рычагов 11 управления и согласуют регулировку рычагов с величиной проектного поддомкрачивания Δ смежных подкрановых балок.

Отвинчивают крепежные анкерные 17 болты на эту величину Δ, а затем механизировано регулируют домкратные болты 15 на длинных плечах рычагов 11 управления. Рычагами 11 поддомкрачивают смежные подкрановые 2 балки домкратными болтами 15 на величину Δ, упираясь домкратными болтами в анкерную 8 балку возвращают подкрановые 2 балки в первоначальное проектное положение. Контрят все гайки и эксплуатируют модернизированные подкрановые конструкции.

Рамка управления может быть собрана вокруг колонны на нулевой отметке, а затем целиком поднята лебедками до проектной отметки и подвешена на тягах 6 к центральной 5 балке.

Неплотное примыкание смонтированной обоймы к верхней части колонны уплотняют, например, внешним торкретированием и этим устраняют утечку мелкозернистого расширяющегося бетона при нагнетании его бетононасосом в обойму.

Таким образом, модернизированные консоли колонны полностью разгружены от опорных реакций смежных подкрановых балок. Опорные реакции передают в обход поврежденной железобетонной консоли, через рычаги управления 11 и тяги 6 на центральную 5 опорную балку обоймы с минимальным эксцентриситетом. Затягивают и контрят гайки на всех тягах и эксплуатируют модернизированные подкрановые конструкции.

Технологическая последовательность полной разгрузки консоли:

- Все стальные элементы усиления изготавливают заранее механизировано на заводе металлоконструкций и выполняют контрольную сварку.

- Удаляют защитный слой бетона в зоне обоймы и промывают поверхность водой.

- Монтируют центратор.

- Монтируют центральную опорную и анкерную балки и соединяют их друг с другом тягами.

- Центральную и анкерную балки соединяют друг с другом боковыми щеками из листов с отбортованными краями. Отбортованные края присоединяют болтами по обе стороны колонны и замыкают обойму.

- Контролируют проектное положение обоймы. Неплотное примыкание смонтированной замкнутой обоймы к верхней части колонны уплотняют, например, внешним торкретированием и этим устраняют утечку мелкозернистого расширяющегося бетона через щели.

- Монтируют бетононасос и пульт управления, присоединяют патрубки обоймы с бетонопроводами.

- С пульта управляют бетононасосом, нагнетают в обойму мелкозернистый расширяющийся бетон способом «снизу вверх».

При схватывании бетон расширяется, напрягает обойму изнутри, обжимает усиляемую колонну со всех сторон и объединяет обойму и колонну в единое целое.

- Далее собирают на болтах на отметке пола стальную замкнутую рамку управления, состоящую из пары неравноплечих рычагов управления 11, ориентированных перпендикулярно подкрановым балкам 2 и имеющих отверстия для домкратных болтов 13 и 15. Рамка управления охватывает колонну с четырех сторон.

- Лебедками подтягивают рамку управления до проектной отметки, скользя по стержню колонны вверх.

- Подвешивают неравноплечие рычаги управления 11 на тягах 6 к центральной балке 5. Для облегчения монтажа тяги 6 проходят снаружи сечения рычагов управления 11, а верхняя и нижняя шайбы шайба для четырех болтов общие и охватывают сечение каждого рычага управления сверху и снизу.

- Совмещают отверстия в полках подкрановых 2 балок и неравноплечих рычагах управления 11 и прикрепляют неравноплечие рычаги управления домкратными болтами 13 и 15 к смежным подкрановым 2 балкам и анкерной балке 8.

- С учетом произошедшей осадки колонны на величину Δ отвертывают гайки на анкерных болтах на величину Δ.

- С учетом произошедшей осадки колонны на величину Δ и последующего поддомкрачивания регулируют домкратные болты на коротких плечах 12 рычагов управления 11.

- В последнюю очередь регулируют домкратные болты на длинных плечах 14 рычагов управления 11, поддомкрачивают смежные подкрановые 2 балки на величину осадки Δ, упираясь домкратными болтами 15 в анкерную балку 8, и восстанавливают их первоначальную проектную отметку. Анкерная балка 8 является упором для домкратных болтов 15.

- Следует отметить, что домкратные болты на длинных плечах 14 рычагов управления 11 нагружены в 2…3 раза меньше, пропорционально соотношению короткого и длинного плеча каждого из рычагов управления 11, что облегчает рихтовку.

- Механизировано гайковертом гарантировано затягивают контргайки на тягах 6 и домкратных болтах 13 и 15 и фиксируют проектное положение подкрановых 2 балок.

- Эксплуатируют модернизированные консоли колонн и отрихтованные подкрановые конструкции.

Опорная реакция Dmax от двух сближенных кранов передавалась на разрушающуюся консоль 1 с эксцентриситетом е и вызывала изгибающий момент: М=Dmax е.

После полной разгрузки консоли опорная реакция Dmax передается на короткие плечи 12 пары рычагов управления 11, а затем через тяги 6 на центральную 5 опорную балку обоймы. Центральная же 5 балка передает Dmax далее на центратор 4 с минимальным эксцентриситетом для колонны 3.

Длинные плечи 14 пары рычагов управления 11 пропорционально соотношению плеч пары рычагов в 2…3 раза меньшей силой пытаются приподнять через домкратные болты 15 домкратные 8 балки обоймы, монолитно связанной с телом колонны 3 и являющейся упором.

Таким образом, поврежденная консоль 1 полностью разгружена.

Способ полной разгрузки потерявших несущую способность железобетонных консолей колонн разработан для реализации на ТЭЦ-1 г.Пензы.

Обследованием турбинного цеха ТЭЦ-1 г.Пензы выявлены опасные повреждения коррозией железобетонных консолей колонн, на которые опираются разрезные подкрановые балки.

Старую турбину массой 100 т необходимо демонтировать при подъеме ее сцепкой из двух мостовых кранов грузоподъемностью по 50 т и переместить в конец цеха, а новую турбину массой 100 т переместить к месту монтажа.

Поврежденные коррозией железобетонные консоли колонн не обеспечивают достаточной прочности. Железобетонные консоли могли обрушиться при действии опорных реакций балок и требовали немедленного усиления. Остановить турбинный цех на время ремонта невозможно. Поэтому разработан способ полной разгрузки консолей без остановки турбинного цеха.

Расчет конструкций узла опирания подкрановых балок произведем на усилия, возникающие в нем при одновременной работе двух сближенных кранов, работающих в сцепке и транспортирующих турбину массой 100 т на одной траверсе.

Два сближенных крана грузоподъемностью по 50 т поместим на смежных балках неблагоприятным образом. Расчетное воздействие каждого колеса равно Р=2674,1 гН.

Максимальную опорную реакцию Dmax определим по линии влияния: Dmax=∑Рiyi; Dmax=3·2674,1(2,18+4)/6=8263 гН.

Примем соотношение плеч рычагов управления примерно 3/1, то есть длинное плечо превышает короткое в три раза, тогда на анкерную балку передается сила, направленная снизу вверх, FВспом.=8263/3=2754,3 гН.

Суммарное же усилие в восьми тягах 6 будет равно

∑F=Dmax+FBcпом.=8263+2754,3=11017,3 гН.

Аварийное состояние консоли устраним полной разгрузкой разрушающейся консоли.

К главной опорной балке обоймы верхней части колонны подвешена пара рычагов управления на восьми тягах из высокопрочной легированной стали (ГОСТ 4543-71*). Тяги, сталь 40ХЗМФ "Селект" [7, с.72,табл.61*] с наименьшим временным сопротивлением Rbun=1350 МПа. Расчетное сопротивление после термической обработки [7, с.6] Rbh=0,7Rbun=945 МПа.

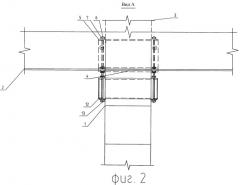

Восемь тяг 6 передают суммарное усилие вблизи центра тяжести сечения колонны с минимальным эксцентриситетом (см. фиг.2).

∑F=Dmax+FBcпoм.=8263+2754,3=11017,3 гН.

Требуемая площадь поперечного сечения восьми тяг 6 (сталь легированная 40Х "Селект")

Примем восемь тяг М20 [7, с.72, табл.62*] с суммарной площадью поперечного сечения нетто по нарезке 2,45·8=19,6>14,6 см2. То есть по четыре тяги для подвески каждого рычага управления. Проверка прочности восьми тяг 6 на растяжение

Прочность восьми тяг 6 на растяжение обеспечена с запасом.

Расчет центральной опорной балки на изгиб

Примем сечение центральной опорной балки коробчатым.

Нагрузка на единицу ее длины

Тогда изгибающий момент

Требуемый момент сопротивления центральной опорной балки

Сечение центральной опорной балки - прямоугольная труба из двух неравнобоких уголков [8, с.50] 2 Г 200·125·14 мм, А=2·37,9=78,8 см2, Wx=422 см3, m=34,4·2=68,8 кг/м. Сталь С275 ВСТ3пс6-2, ТУ 14-1-3023-80, Ry=260 МПа.

Проверка прочности центральной опорной балки

Прочность центральной опорной балки обоймы обеспечена.

Центральная опорная балка может быть выполнена двутавровой в сечении из I 300·135 мм, А=46,5 см2, Wx=472 см3 [8, с.52]

Расчет рычага управления

Короткое плечо рычага управления - 30 см

Длинное плечо рычага управления - 100 см

Изгибающий момент М=5000·30=150000 гН/см

Требуемый момент сопротивления рычага управления

Сечение рычага управления - прямоугольная труба из двух неравнобоких уголков [8, с.50] 2 Г 250·160·16 мм, А=2·63,6=127,2 см2, Wx=782,6 см3, m=49,9·2=99,8 кг/м. Сталь С255 ВСТ3сп5, ГОСТ 27772-88, Ry=230 МПа.

Проверка прочности рычага управления

Сопоставление разработанного способа с прототипом показывает следующие существенные отличия, а именно:

1. Железобетонная консоль колонны, потерявшая несущую способность, полностью разгружена от опорных реакций подкрановых балок и изгибающего момента.

2. Коробчатая в сечении центральная балка обоймы гасит динамику воздействий колес кранов, что повышает выносливость узла крепления и подкрановых балок.

3. Обеспечено управление пространственным положением подкрановых балок и восстановление их проектного положения в процессе эксплуатации.

4. Изготовление конструкций упрощено.

5. Центральная балка четко зафиксирована на центраторе, установленном между смежными подкрановыми балками и верхней частью колонны.

6. Опорные реакции от смежных подкрановых балок передаются через центральную балку, опирающуюся через центратор с минимальным эксцентриситетом вблизи центра тяжести сечения нижней части колонны.

7. Рихтовка подкрановых путей механизирована затяжкой гаек на тягах гайковертом.

8. Затяжка гаек гайковертом обеспечивает точную выверку высотных отметок смежных подкрановых балок с закрепленными на них соосно рельсами.

9. Поддомкрачивание подкрановых балок легко осуществить повторно. Экономический эффект достигнут из-за следующего:

- Повышением надежности узлов опирания подкрановых балок на колонны.

- Исключением возможности обрушения потерявших несущую способность железобетонных консолей колонн.

- Обеспечено восстановление проектного положения подкрановых балок и механизированной рихтовки рельсовых путей во время эксплуатации.

Способ разработан для ТЭЦ-1 г.Пензы. Этим способом будут полностью разгружены потерявшие несущую способность консоли турбинного отделения в 2011 г.

Список литературы

1. Кудзис А.П. Железобетонные и каменные конструкции. В 2-х частях. Часть 2. Конструкции промышленных и гражданских зданий и сооружений. - М.: Высшая школа, 1989, 264 с.

2. Рекомендации по оценке состояния и усилению строительных конструкций промышленных зданий и сооружений. - М.: Стройиздат, 1989.

3. Нежданов К.К., Нежданов А.К., Бороздин А.Ю. Патент России №2346878. Опубликовано 20.02.2009. Бюл. №5. Прототип.

4. Нежданов К.К., Туманов В.А., Нежданов А.К. Способ усиления железобетонной колонны, утратившей несущую способность. Патент России №2274719. М., Кл. Е04G 23/02. Заявка №2004116028 от 2004.02.19. Бюл. №11. Опубликовано 20.04.2006.

5. Нежданов К.К., Нежданов А.К., Туманов В.А., Карев М.А. Рельсобалочная конструкция. Патент России №2192381. М., Кл. В66С 6/00, 7/08. Бюл №.31. Зарег. 10.11.2002.

6. Нежданов К.К., Туманов В.А., Рубликов С.Г., Нежданов А.К. Способ повышения несущей способности цилиндрической трубы на изгиб. Патент России №2304479. Бюл. №23. Опубликовано 20.08.2007.

7. СНиП II - 23 - 81*. Стальные конструкции. - М.: ЦИТП Госстроя СССР, 1990 - 96 с.

8. Сахновский М.М. Справочник конструктора строительных сварных конструкций. - Днепропетровск: Промiнь, 1975. 273 с.

Номера элементов

1. потерявшие несущую способность железобетонные консоли

2. смежные подкрановые балки

3. верхняя часть колонны

4. центратор

5. центральная балка обоймы

6. тяги подвески

7. гайки

8. анкерная балка обоймы

9. горизонтальные тяги обоймы

10. щеки стальной обоймы

11. неравноплечие рычаги управления

12. короткое плечо рычага

13. домкратные болты

14. длинное плечо рычага

15. домкратные болты

16. тяги, соединяющие рычаги управления

Способ полной разгрузки железобетонной консоли колонны от воздействий подкрановых балок, утратившей несущую способность в результате коррозии бетона и арматуры, заключающийся в том, что защитный слой бетона выше уступа колонны и в промежутке между смежными подкрановыми балками и верхней частью колонны удаляют, а поверхность промывают водой, в промежутке устанавливают опорное кольцо (центратор) из стальной трубы и заполняют его мелкозернистым расширяющимся бетоном, устанавливают на центратор центральную опорную балку, выступающую своими консолями с одной и другой стороны колонны, отличающийся тем, что устанавливают анкерную балку с тыльной стороны колонны, соединяют эти балки друг с другом горизонтальными тягами с шайбами и гайками, устанавливают боковые щеки и замыкают обойму вокруг верхней части колонны, способом «снизу вверх» нагнетают мелкозернистый расширяющийся бетон в круговую щель между обоймой и колонной, при начале схватывания бетона затягивают гайки на горизонтальных тягах, дополнительно уплотняют бетон прессованием, после твердения бетона подвешивают на тягах к выступающим концам центральной балки неравноплечие рычаги управления, по обе стороны колонны, ориентируя короткие плечи под смежные подкрановые балки, не затягивая, присоединяют эти плечи к подкрановым балкам домкратными болтами, работающими на сжатие, а длинные плечи их подводят под анкерную балку обоймы и также присоединяют их домкратными болтами, концы рычагов соединяют друг с другом и образуют замкнутую рамку управления, устанавливают ее в проектное положение, а затем механизировано регулируют домкратные болты коротких плеч рычагов управления, согласуя регулировку с проектным поддомкрачиванием на величину Δ смежных подкрановых балок, отвинчивают крепежные анкерные болты на величину Δ, а затем механизировано регулируют домкратные болты на длинных плечах рычагов управления, поддомкрачивают смежные подкрановые балки на величину Δ, возвращают их в первоначальное проектное положение, контрят все гайки и эксплуатируют модернизированные подкрановые конструкции.