Слой, обжимная часть и протектор, сформированные с использованием определенной резиновой смеси, и пневматическая шина с этими элементами

Иллюстрации

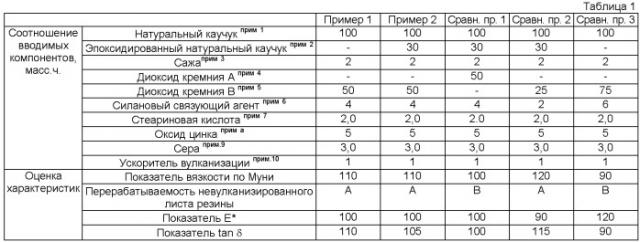

Показать всеИзобретение относится к материалам для элементов пневматической шины и к пневматической шине. Резиновая смесь для элемента шины, такого как слой, обжимная часть или протектор, включает 100 мас.ч. натурального каучука и/или модифицированного натурального каучука, 25-80 мас.ч. диоксида кремния, имеющего удельную площадь по БЭТ не более 150 м2/г, 1-4 мас.ч. сажи, вулканизирующие агенты и ускорители вулканизации. Резиновая смесь для элементов шины имеет хорошую перерабатываемость в производстве и пониженные гистерезисные потери для слоя шины, обеспечивает одновременное сохранение физических характеристик - жесткости, твердости и механической прочности для обжимной части и протектора, при этом при изготовлении расходуются пониженные количества используемых материалов из нефтяных ресурсов. 7 н. и 2 з.п. ф-лы, 2 ил., 3 табл., 14 пр.

Реферат

Область техники

Настоящее изобретение относится к материалам для элементов пневматической шины. Более конкретно, настоящее изобретение относится к слою, обжимной части и протектору, сформированным из определенной резиновой смеси, а также к пневматической шине, содержащей эти элементы.

Уровень техники

В последние годы экологическим проблемам придают большое значение, и ужесточаются ограничения на выброс СO2. Кроме того, нефтяные ресурсы ограничены, и существует возможность, что в будущем поставка материалов, полученных из нефтяных ресурсов, таких как сажа, может быть затруднена. К тому же, поскольку количество поставок таких материалов год от года уменьшается, ожидается резкий рост цен на сырую нефть. Поэтому существует настоятельная потребность в замещении материалов, полученных из нефтяных ресурсов, на материалы, полученные из ресурсов, отличных от нефтяных.

В общем, что касается промышленно выпускаемых шин, больше половины всей массы этих шин состоит из материалов, полученных из нефтяных ресурсов. Например, обычные шины для легковых автомобилей содержат примерно 20 мас.% синтетического каучука, примерно 20 мас.% сажи, мягчитель, синтетические волокна и подобные материалы; таким образом не менее примерно 50 мас.% всей шины состоит из материалов, полученных из нефтяных ресурсов. Следовательно, существует настоятельная потребность в разработке резины для шин, в которой использованы материалы, полученные из природных ресурсов, и удовлетворяющей требуемым характеристикам, которые являются такими же или более жесткими, чем характеристики шин, полученных с использованием материалов из нефтяных ресурсов.

Однако даже в том случае, когда в качестве слоя в шине используют материал, полученный из природных ресурсов, необходимо, чтобы используемая для шин резиновая смесь удовлетворяла основным рабочим характеристикам, зависящим от элемента, в котором ее применяют; например, для резины слоя, образующего шину, необходимо уменьшение гистерезисных потерь, а также чтобы она обеспечивала хорошую адгезию между кордом слоя и резиновой смесью.

Вместо использования сажи в качестве основного усиливающего агента, предложена смесь, в которой в качестве основного усиливающего агента используется диоксид кремния, однако добавление диоксида кремния может вызывать ухудшение перерабатываемости ввиду увеличения вязкости по Муни после приготовления резиновой смеси. Также предложен способ, в котором дополнительно используют технологическую добавку на основе поверхностно-активного вещества или подобного вещества так, чтобы уменьшить вязкость по Муни; однако другая проблема состоит в том, что такая технологическая добавка также получена из нефтяных ресурсов.

Кроме того, на каждом участке трения с ободом пневматической шины расположена резина обжимной части. Функции резины обжимной части заключаются в передаче движущей силы от обода к шине при движении и в том, чтобы она выдерживала нагрузку шины. Поэтому для резины обжимной части необходима высокая твердость и повышенное сопротивление тепловому старению. Более того, с целью уменьшения абразивного износа, который возникает из-за фрикционного контакта с ободом, вызываемого повторяющейся деформацией шины при движении, необходимо также, чтобы резина обжимной части обладала заданным сопротивлением абразивному износу. Кроме того, поскольку физические характеристики, такие как жесткость, твердость и механическая прочность резины обжимной части, оказывают большое влияние на стабильность вождения при движении, эти характеристики должны находиться в соответствующем диапазоне.

Примеры резиновой смеси с улучшенной перерабатываемостью резины обжимной части включают резиновую смесь, которая содержит синтетический полиизопреновый каучук с заданным содержанием звеньев с цис-1,4-конфигурацией и вязкостью по Муни ML1+4 (100°C) и натуральный каучук, а также натуральный каучук, модифицированный так, чтобы он имел общее содержание азота от 0,12 до 0,30 мас.%, что получают путем депротеинизации натурального каучукового латекса, и резиновую смесь, в которой использован такой натуральный каучук. Однако в вышеупомянутых технологиях трудно уменьшить объем использования материалов, полученных из нефтяных ресурсов, а также достичь как физических характеристик, требуемых для резины обжимной части, так и перерабатываемости при ее изготовлении.

Даже в том случае, когда в качестве резины протектора используют материал, полученный из природных ресурсов, используемая для шин резина должна удовлетворять основным рабочим характеристикам, зависящим от элемента, в котором ее применяют, например, резина протектора, формирующая протектор шины, должна обеспечивать хорошую характеристику сцепления с дорожным покрытием при снижении сопротивления качению шины.

В попытке уменьшить объем использования материалов, полученных из нефтяных ресурсов, а также подавить увеличение сопротивления качению шины, вызванное гистерезисными потерями в резине из-за выделения тепла при движении, более конкретно, увеличением тангенса угла потерь (tan δ), чтобы обеспечить низкий расход топлива, было предложено вместо добавления большого количества сажи в качестве наполнителя добавлять диоксид кремния. Даже путем добавления диоксида кремния можно получать резиновую смесь, которая обеспечивает получение резины, имеющей сравнительно хорошую долговечность, однако при введении диоксида кремния возникают другие проблемы, связанные с ухудшением перерабатываемости ввиду увеличения вязкости при приготовлении резиновой смеси. Также предложен способ, в котором для улучшения перерабатываемости используют технологическую добавку на основе поверхностно-активного вещества или подобного вещества для диоксида кремния, однако другая проблема состоит в том, что такую технологическую добавку также получают из нефтяных ресурсов.

В качестве резиновой смеси, в которую вводят диоксид кремния, в опубликованном патенте Японии №2006-249147 (патентный документ 1) предложена резиновая смесь для применения во внутренней прокладке, которая содержит не менее 30 массовых частей диоксида кремния, имеющего удельную площадь поверхности по БЭТ менее 150 м2/г, и не более 5 массовых частей сажи на 100 массовых частей каучукового компонента, приготовленного из натурального каучука. Однако целью этой технологии является улучшение сопротивления качению внутренней прокладки, и в данном патентном документе отсутствуют сведения, касающиеся резины слоя, обжимной части и протектора, выполненных из этой резиновой смеси, а также касающиеся требуемых рабочих характеристик для этих элементов.

Кроме того, в опубликованном патенте Японии №2006-143821 (патентный документ 2) предложена пневматическая шина, в которой по меньшей мере в одном из таких элементов, как каркас, усиливающий слой борта, усиливающий слой боковины и брекерный пояс, покровная резина, которой покрывают стальной корд, выполнена из покровной резиновой смеси, которая содержит 100 массовых частей каучука на основе диена, от 30 до 80 массовых частей диоксида кремния, имеющего удельную площадь поверхности, измеренную по адсорбции азота, от не менее 70 м2/г до не более 150 м2/г, от 1 до 15 массовых частей силанового связующего агента и органическую соль кобальта. Однако эта технология относится к технологии, используемой для покрытия стального корда, и в патентном документе отсутствуют сведения, касающиеся резиновой смеси, подходящей для покрытия корда, изготовленного из материала, отличного от стали, а также касающиеся рабочих характеристик, требуемых от резиновой смеси.

Патентный документ 1: опубликованный японский патент №2006-249147

Патентный документ 2: опубликованный японский патент №2006-143821

Сущность изобретения

Задачи, решаемые изобретением

Целью настоящего изобретения является слой, который обеспечивает улучшенную перерабатываемость в ходе его изготовления и пониженные гистерезисные потери, обжимная часть, в которой можно достичь как хороших физических характеристик, таких как жесткость, твердость и механическая прочность, так и улучшенной перерабатываемости, и протектор, который имеет высокую жесткость при пониженных гистерезисных потерях и улучшенную перерабатываемость при его изготовлении, наряду с уменьшением объема использования материалов, полученных из нефтяных ресурсов, а также пневматическая шина с этими элементами.

Для решения указанных выше проблем целью настоящего изобретения также является создание слоя, в котором может быть уменьшен объем использования материалов, полученных из нефтяных ресурсов, и который имеет превосходную перерабатываемость при его изготовлении, при пониженных гистерезисных потерях, а также пневматической шины с использованием такого слоя.

Для решения указанных выше проблем целью настоящего изобретения также является создание обжимной части, в которой может быть уменьшен объем использования материалов, полученных из нефтяных ресурсов, и можно достичь как хороших физических характеристик, таких как жесткость, твердость и механическая прочность, так и улучшенной перерабатываемости, а также пневматической шины, в которой используют такую обжимную часть.

Для решения указанных выше проблем целью настоящего изобретения также является создание протектора, в котором может быть уменьшен объем использования материалов, полученных из нефтяных ресурсов, и который имеет высокую жесткость при пониженных гистерезисных потерях и улучшенную перерабатываемость при его изготовлении, и пневматической шины с использованием такого протектора, обладающей повышенной долговечностью и улучшенным сопротивлением качению.

Средства решения задач изобретения

В настоящем изобретении предложены слой, обжимная часть или протектор, выполненные из резиновой смеси, которая включает 100 массовых частей каучукового компонента, содержащего один или оба каучука, выбранных из группы, состоящей из натурального каучука и модифицированного натурального каучука, и от 25 до 80 массовых частей диоксида кремния, имеющего удельную площадь поверхности по БЭТ не более 150 м2/г, а также пневматическую шину, содержащую эти элементы.

Кроме того, в настоящем изобретении предложен слой, выполненный из резиновой смеси, которая включает от 30 до 70 массовых частей диоксида кремния, имеющего удельную площадь поверхности по БЭТ не более 150 м2/г, и не более 5 массовых частей сажи на 100 массовых частей каучукового компонента, причем каучуковый компонент содержит один или оба каучука, выбранных из группы, состоящей из натурального каучука и модифицированного натурального каучука

В настоящем изобретении также предложена пневматическая шина, содержащая слой, в качестве которого используют вышеупомянутый слой.

Кроме того, в настоящем изобретении предложена обжимная часть, выполненная из резиновой смеси, которая включает каучуковый компонент и от 40 до 80 массовых частей диоксида кремния на 100 массовых частей каучукового компонента, где диоксид кремния имеет удельную площадь поверхности по БЭТ не более 150 м2/г, а каучуковый компонент содержит от 20 до 100 мас.% натурального каучукового компонента, состоящего из одного или из обоих каучуков, выбранных из группы, состоящей из натурального каучука и модифицированного натурального каучука.

Обжимная часть согласно настоящему изобретению может дополнительно содержать не более 5 массовых частей сажи на 100 массовых частей каучукового компонента.

В обжимной части согласно настоящему изобретению каучуковый компонент может предпочтительно состоять из натурального каучукового компонента.

В настоящем изобретении также предложена пневматическая шина, содержащая любую обжимную часть из упомянутых выше.

В настоящем изобретении предложен протектор, выполненный из резиновой смеси, которая включает 100 массовых частей каучукового компонента, от 25 до 60 массовых частей диоксида кремния, имеющего удельную площадь поверхности по БЭТ не более 150 м2/г, и 5 массовых частей или менее сажи, где каучуковый компонент состоит из одного или из обоих каучуков, выбранных из группы, состоящей из натурального каучука и модифицированного натурального каучука.

В протекторе согласно настоящему изобретению модифицированный натуральный каучук предпочтительно приготовлен в виде эпоксидированного натурального каучука.

В настоящем изобретении также предложена пневматическая шина, в которой любые вышеупомянутые протекторы образуют по меньшей мере одну часть участка протектора.

В пневматической шине по настоящему изобретению участок протектора включает беговую дорожку протектора и подканавочный слой протектора, и подканавочный слой протектора может быть выполнен из протектора согласно настоящему изобретению.

Технические эффекты изобретения

Настоящее изобретение дает возможность обеспечить слой, в котором можно уменьшить объем использования материалов, полученных из нефтяных ресурсов, и который имеет превосходную перерабатываемость при его изготовлении, с пониженными гистерезисными потерями, и пневматическую шину, в которой используют такой слой.

Настоящее изобретение дает возможность обеспечить обжимную часть, в которой можно уменьшить объем использования материалов, полученных из нефтяных ресурсов, и в которой достигают как хороших физических характеристик, таких как жесткость, твердость и механическая прочность, так и улучшенной перерабатываемости, и пневматическую шину, в которой используют такую обжимную часть.

Настоящее изобретение дает возможность обеспечить протектор, в котором можно уменьшить объем использования материалов, полученных из нефтяных ресурсов, и который имеет высокую жесткость с пониженными гистерезисными потерями и улучшенную перерабатываемость при его изготовлении, и пневматическую шину, в которой используют такой протектор, которая обладает улучшенными характеристиками долговечности и сопротивления качению.

Краткое описание чертежей

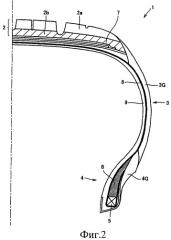

Фиг.1 представляет собой сечение, на котором показана половина пневматической шины согласно настоящему изобретению.

Фиг.2 представляет собой сечение, на котором показана половина пневматической шины согласно настоящему изобретению.

Описание ссылочных обозначений

1 - шина, 2 - протектор, 2а - беговая дорожка протектора, 2b - подканавочный слой протектора, 3 - боковина, 4 - борт, 5 - бортовое кольцо, 6 - каркас, 6а - слой каркаса, 7 - брекерный пояс, 7а - слой брекерного пояса, 8 - резина наполнителя борта, 9 - резина внутренней прокладки, 3G - резина боковины, 4G - резина обжимной части.

Наилучшие формы осуществления изобретения

В слое согласно изобретению путем снижения добавляемого количества сажи до сравнительно небольшого количества, а также путем использования в сочетании заданного количества диоксида кремния, имеющего небольшую удельную площадь поверхности по БЭТ, получают слой, имеющий превосходную перерабатываемость при его изготовлении и пониженные гистерезисные потери. Снижение гистерезисных потерь слоя вносит вклад в уменьшение сопротивление качению пневматической шины.

Более того, в настоящем изобретении используют каучуковый компонент, состоящий по меньшей мере из одного или обоих каучуков, выбранных из группы, состоящей из натурального каучука и модифицированного натурального каучука, и количество используемой сажи уменьшают до небольшого количества, так что может быть снижен объем использования материалов, полученных из нефтяных ресурсов.

Обжимная часть согласно изобретению выполнена из каучукового компонента и от 40 до 80 массовых частей диоксида кремния на 100 массовых частей каучукового компонента. Здесь диоксид кремния, вводимый согласно изобретению, имеет удельную площадь поверхности по БЭТ не более 150 м2/г, а каучуковый компонент, используемый в настоящем изобретении, содержит от 20 до 100 мас.% натурального каучукового компонента, состоящего по меньшей мере из одного либо из обоих каучуков, выбранных из группы, состоящей из натурального каучука и модифицированного натурального каучука (далее называемого здесь просто «натуральный каучуковый компонент»).

Протектор согласно изобретению выполнен из резиновой смеси, которая включает 100 массовых частей каучукового компонента, от 25 до 60 массовых частей диоксида кремния, имеющего удельную площадь поверхности по БЭТ не более 150 м2/г, и не более 5 массовых частей сажи, и каучуковый компонент состоит по меньшей мере из одного либо из обоих каучуков, выбранных из группы, состоящей из натурального каучука и модифицированного натурального каучука.

Каучуковый компонент

Каучуковый компонент, который используют в настоящем изобретении, содержит натуральный каучуковый компонент, изготовленный по меньшей мере из одного или обоих каучуков, выбранных из группы, состоящей из натурального каучука (НК) и модифицированного натурального каучука. Каучуковый компонент можно предпочтительно приготовить в виде натурального каучукового компонента.

В качестве натурального каучука, среди обычно используемых в резиновой промышленности видов, можно использовать один из этих видов или в сочетании два или более из этих видов, например, можно использовать натуральные каучуки таких марок, как RSS#3 или TSR.

В качестве модифицированного натурального каучука из эпоксидированных натуральных каучуков (ЭНК) и гидрированных натуральных каучуков можно использовать, например, один из этих видов или же можно использовать в сочетании два или более из этих видов. В настоящем изобретении, с точки зрения легкости достижения как эффекта уменьшения объема использования материалов, полученных из нефтяных ресурсов, так и превосходных физических свойств, в качестве модифицированного натурального каучука предпочтительно используют эпоксидированный натуральный каучук (ЭНК).

Эпоксидированный натуральный каучук представляет собой один из видов модифицированных натуральных каучуков, в котором ненасыщенные двойные связи натурального каучука эпоксидированы, и благодаря эпоксигруппе, которая является полярной группой, возрастает молекулярная когезия. По этой причине эпоксидированный натуральный каучук имеет более высокую температуру стеклования (Tg), чем у натурального каучука, и обладает превосходной механической прочностью и сопротивлением истиранию. В частности, в случае, когда в резиновую смесь вводят диоксид кремния, становится возможным обеспечить такие высокие характеристики механической прочности и сопротивления истиранию, как и у резиновой смеси, в которую введена сажа, благодаря взаимодействию между силанольной группой на поверхности диоксида кремния и эпоксигруппой эпоксидированного натурального каучука.

В качестве эпоксидированного натурального каучука (ЭНК) можно использовать промышленно выпускаемые каучуки или можно использовать каучуки, полученные эпоксидированием натурального каучука (НК). Способ эпоксидирования натурального каучука (НК) особым образом не ограничен, и, например, можно использовать хлоргидриновый способ, способ прямого окисления, способ с использованием перекиси водорода, способ с использованием алкилгидропероксида и способ с использованием пероксида. В качестве способа с использованием пероксида можно использовать, например, способ, в котором, например, проводят реакцию эмульсии натурального каучука с органической перкислотой, такой как перуксусная кислота или пермуравьиная кислота, служащей эпоксидирующим агентом.

Кроме того, степенью эпоксидирования называют число эпоксидированных двойных связей между атомами углерода в натуральном каучуке по отношению к общему числу двойных связей в натуральном каучуке до процесса эпоксидирования, и эту степень определяют, используя, например, титриметрический анализ или анализ методом ядерного магнитного резонанса (ЯМР).

В слое согласно изобретению степень эпоксидирования эпоксидированного натурального каучука предпочтительно задают на уровне не менее 5%, более предпочтительно не менее 10%. В случае, когда степень эпоксидирования составляет менее 5%, поскольку температура стеклования каучукового компонента является низкой, твердость и жесткость слоя являются низкими, и механическая прочность понижена. С другой стороны, степень эпоксидирования эпоксидированного натурального каучука предпочтительно выбирают не более 65%, более предпочтительно не более 60%. В случае, когда степень эпоксидирования превышает 65%, слой становится слишком твердым, что вызывает снижение механической прочности. В качестве эпоксидированного натурального каучука обычно можно использовать эпоксидированный натуральный каучук, имеющий степень эпоксидирования 25%, или эпоксидированный натуральный каучук, имеющий степень эпоксидирования 50%.

В слое согласно изобретению содержание натурального каучука в каучуковом компоненте предпочтительно выбирают не менее 50 мас.%, более предпочтительно не менее 60 мас.%. В случае, когда содержание натурального каучука составляет менее 50 мас.%, твердость резины становится слишком высокой, что вызывает снижение механической прочности. С другой стороны, содержание натурального каучука в каучуковом компоненте предпочтительно выбирают не более 90 мас.%, более предпочтительно не более 80 мас.%. В случае, когда содержание натурального каучука превышает 90 мас.%, твердость резины становится меньше, что приводит к уменьшению механической прочности.

В слое согласно изобретению содержание эпоксидированного натурального каучука в каучуковом компоненте предпочтительно выбирают не менее 10 мас.%, более предпочтительно не менее 20 мас.%. В случае, когда содержание эпоксидированного натурального каучука составляет менее 10 мас.%, твердость и жесткость резины в слое понижены, что приводит к снижению механической прочности. С другой стороны, содержание эпоксидированного натурального каучука в каучуковом компоненте предпочтительно выбирают не более 50 мас.%, более предпочтительно не более 40 мас.%. В случае, когда содержание эпоксидированного натурального каучука превышает 50 мас.%, твердость и жесткость резины в слое становятся слишком высокими, что приводит к тому, что механическая прочность слоя, наоборот, понижается.

В обжимной части согласно изобретению степень эпоксидирования эпоксидированного натурального каучука (ЭНК) предпочтительно выбирают не менее 5 мол.%, более предпочтительно не менее 10 мол.%. В случае, когда степень эпоксидирования эпоксидированного натурального каучука (ЭНК) составляет менее 5 мол.%, поскольку температура стеклования эпоксидированного натурального каучука (ЭНК) является низкой, и следовательно, твердость резины обжимной части является низкой, это приводит к тому, что пневматическая шина, в которой используют данную обжимную часть в качестве резины обжимной части, имеет пониженные характеристики долговечности и сопротивления усталости материала. Более того, степень эпоксидирования эпоксидированного натурального каучука (ЭНК) предпочтительно выбираают не более 60 мол.%, более предпочтительно не более 50 мол.%. В случае, когда степень эпоксидирования эпоксидированного натурального каучука (ЭНК) превышает 60 мол.%, обжимная часть становится слишком твердой, что вызывает снижение механической прочности. В качестве эпоксидированного натурального каучука обычно можно использовать, например, эпоксидированный натуральный каучук (ЭНК), имеющий степень эпоксидирования 25 мол.%, или эпоксидированный натуральный каучук, имеющий степень эпоксидирования 50 мол.%.

В обжимной части согласно изобретению содержание натурального каучукового компонента в каучуковом компоненте предпочтительно выбирают не менее 20 мас.%. В случае, когда содержание натурального каучука составляет менее 20 мас.%, в достаточной степени не достигают эффекта уменьшения количества используемых материалов, полученных из нефтяных ресурсов. Более того, содержание натурального каучука предпочтительно выбирают не менее 40 мас.%, более предпочтительно, не менее 50 мас.%. С точки зрения повышения эффекта уменьшения количества используемых материалов, полученных из нефтяных ресурсов, содержание натурального каучукового компонента предпочтительно выбирают равным 100 мас.%, однако, например, можно выбрать это содержание не более 80 мас.% или даже не более 70 мас.%, а в качестве остальной части каучукового компонента можно вводить каучуки, отличные от натурального каучукового компонента.

В дополнение к натуральному каучуковому компоненту, определенному как описано выше, каучуковый компонент согласно изобретению может содержать в качестве каучука, полученного из ресурсов, отличных от нефтяных ресурсов, например, модифицированный натуральный каучук, такой как гидрированный натуральный каучук.

Более того, в обжимной части согласно изобретению каучуковый компонент может содержать каучуки, полученные из нефтяных ресурсов, в таком диапазоне, чтобы не ослаблять эффекты настоящего изобретения. Примеры каучуков, полученных из нефтяных ресурсов, включают: бутадиенстирольный каучук (БСК), бутадиеновый каучук (БДК), изопренстирольный сополимерный каучук, изопреновый каучук (ИК), бутилкаучук (БК), хлоропреновый каучук (ХПК), акрилонитрил-бутадиеновый каучук (БНК), галогенированный бутиловый каучук (ГБК) и галогенированный сополимер изобутилена и п-метилстирола. Из этих каучуков, с точки зрения обеспечения высокой твердости в обжимной части и придания пневматической шине особенно хороших характеристик долговечности и сопротивления усталости, предпочтительно используют БСК, БДК и ИК.

В обжимной части согласно изобретению предпочтительно выбирают содержание натурального каучука (НК) в каучуковом компоненте не менее 30 мас.%. В случае, когда содержание натурального каучука (НК) составляет менее 30 мас.%, механическая прочность обжимной части понижена. Содержание натурального каучука (НК) предпочтительно выбирают не менее 40 мас.%, более предпочтительно не менее 50 мас.%. Более того, содержание натурального каучука (НК) в каучуковом компоненте предпочтительно выбирают не более 80 мас.%. В случае, когда содержание натурального каучука превышает 80 мас.%, сопротивление обжимной части истиранию понижено. Содержание натурального каучука (НК) предпочтительно выбирают не более 70 мас.%, более предпочтительно не более 60 мас.%.

Содержание эпоксидированного натурального каучука (ЭНК) в каучуковом компоненте предпочтительно выбирают не менее 20 мас.%. В случае, когда содержание эпоксидированного натурального каучука (ЭНК) составляет менее 20 мас.%, эффект улучшения сопротивления истиранию уменьшается. Содержание эпоксидированного натурального каучука (ЭНК) предпочтительно выбирают не менее 25 мас.%, более предпочтительно, не менее 30 мас.%. Более того, содержание эпоксидированного натурального каучука (ЭНК) в каучуковом компоненте выбирают не более 70 мас.%. В случае, когда содержание эпоксидированного натурального каучука (ЭНК) превышает 70 мас.%, поскольку твердость резины становится слишком высокой, механическая прочность обжимной части понижена. Содержание эпоксидированного натурального каучука (ЭНК) предпочтительно выбирают не более 65 мас.%, более предпочтительно, не более 60 мас.%.

В протекторе по настоящему изобретению степень эпоксидирования эпоксидированного натурального каучука (ЭНК) предпочтительно выбирают не менее 5 мол.%, более предпочтительно, не менее 10 мол.%. В случае, когда степень эпоксидирования эпоксидированного натурального каучука (ЭНК) составляет менее 5 мол.%, температура стеклования эпоксидированного натурального каучука (ЭНК) является низкой, следовательно, твердость резины протектора низка, что приводит к тому, что пневматическая шина, в которой используют данный протектор в качестве резины протектора, имеет пониженные характеристики долговечности и сопротивления усталости. Более того, степень эпоксидирования эпоксидированного натурального каучука (ЭНК) предпочтительно выбирают не более 60 мол.%, более предпочтительно, не более 50 мол.%. В случае, когда степень эпоксидирования эпоксидированного натурального каучука (ЭНК) превышает 60 мол.%, протектор становится слишком твердым, что вызывает снижение механической прочности. В качестве эпоксидированного натурального каучука обычно можно использовать, например, эпоксидированный натуральный каучук (ЭНК), имеющий степень эпоксидирования 25 мол.%, или эпоксидированный натуральный каучук, имеющий степень эпоксидирования 50 мол.%.

В протекторе согласно изобретению содержание натурального каучука (НК) в каучуковом компоненте предпочтительно выбирают не менее 30 мас.%. В случае, когда содержание натурального каучука (НК) составляет менее 30 мас.%, механическая прочность протектора понижена. Содержание натурального каучука (НК) предпочтительно выбирают не менее 40 мас.%, более предпочтительно не менее 50 мас.%. Более того, содержание натурального каучука (НК) в каучуковом компоненте предпочтительно устанавливают не более 80 мас.%. В случае, когда содержание натурального каучука превышает 80 мас.%, сопротивление абразивному износу протектора понижено. Содержание натурального каучука (НК) предпочтительно выбирают не более 70 мас.%, более предпочтительно не более 60 мас.%.

В протекторе согласно изобретению, когда модифицированный натуральный каучук приготавливают в виде эпоксидированного натурального каучука, предпочтительно выбирают содержание эпоксидированного натурального каучука (ЭНК) в каучуковом компоненте не менее 20 мас.%. В случае, когда содержание эпоксидированного натурального каучука (ЭНК) составляет менее 20 мас.%, эффект улучшения сопротивления абразивному износу уменьшается. Содержание эпоксидированного натурального каучука (ЭНК) предпочтительно выбирают не менее 25 мас.%, более предпочтительно не менее 30 мас.%. Более того, содержание эпоксидированного натурального каучука (ЭНК) в каучуковом компоненте предпочтительно выбирают не более 70 мас.%. В случае, когда содержание эпоксидированного натурального каучука (ЭНК) превышает 70 мас.%, так как твердость резины становится слишком высокой, механическая прочность протектора уменьшается. Содержание эпоксидированного натурального каучука (ЭНК) предпочтительно выбирают не более 65 мас.%, более предпочтительно не более 60 мас.%.

В настоящем изобретении часть натурального каучука или весь натуральный каучук (НК) можно приготовить в виде депротеинизированного натурального каучука (ДПНК), или часть модифицированного натурального каучука, или весь модифицированный натуральный каучук (НК) можно приготовить в виде модифицированного каучука из депротеинизированного натурального каучука (ДПНК).

Диоксид кремния

Слой согласно изобретению содержит диоксид кремния, имеющий удельную площадь поверхности по БЭТ не более 150 м2/г. Когда удельная площадь поверхности по БЭТ диоксида кремния превышает 150 м2/г, при изготовлении резиновой смеси для слоя возрастает вязкость, что вызывает ухудшение перерабатываемости. Удельную площадь поверхности по БЭТ диоксида кремния более предпочтительно выбирают не более 130 м2/г. Здесь, в случае, когда удельная площадь поверхности по БЭТ диоксида кремния составляет менее 70 м2/г, твердость слоя понижается, что приводит к пониженной механической прочности, поэтому удельную площадь поверхности по БЭТ предпочтительно выбирают не менее 70 м2/г, более предпочтительно не менее 90 м2/г.

В слое согласно изобретению, когда используют в сочетании два или более вида диоксида кремния, имеющих различные удельные площади поверхности по БЭТ, среднечисленное значение удельной площади поверхности по БЭТ в диоксиде кремния в целом составляет не более 150 м2/г.

Вводимое количество диоксида кремния на 100 массовых частей каучукового компонента выбирают равным от 30 до 70 массовых частей. Когда вводимое количество диоксида кремния составляет менее 30 массовых частей, не получают достаточный усиливающий эффект в слое, а когда вводимое количество превышает 70 массовых частей, перерабатываемость резиновой смеси для слоя ухудшается при увеличении гистерезисных потерь. Вводимое количество диоксида кремния предпочтительно составляет не менее 40 массовых частей, а также не более 60 массовых частей.

Обжимная часть протектора согласно изобретению содержит диоксид кремния, имеющий удельную площадь поверхности по БЭТ не более 150 м2/г. Когда в нее вводят диоксид кремния, можно получить эффект усиливающего агента для улучшения механической прочности резины и эффект уменьшения гистерезисных потерь. Более того, поскольку диоксид кремния получен из материалов, отличных от нефтяных ресурсов, становится возможным уменьшить количество используемых в резиновой смеси материалов, полученных из нефтяных ресурсов, по сравнению со смесью, в которой в качестве основных усиливающих агентов вводят усиливающие агенты, полученные из нефтяных ресурсов, такие как сажа. Однако при введении диоксида кремния вязкость по Муни невулканизированной резиновой смеси во время производства резиновой смеси быстро возрастает, что затрудняет поддержание требуемой перерабатываемости в большинстве случаев по сравнению со смесью, в которую в качестве основных усиливающих агентов вводят такие усиливающие агенты, как сажа.

В обжимной части или протекторе согласно изобретению, путем подбора удельной площади поверхности по БЭТ диоксида кремния не более 150 м2/г уменьшают объем использования материалов, полученных из нефтяных ресурсов, и путем уменьшения вязкости по Муни невулканизированной резиновой смеси, при сохранении на требуемом уровне физических свойств, таких как жесткость, твердость и механическая прочность обжимной части, можно улучшить перерабатываемость. Удельную площадь поверхности по БЭТ диоксида кремния предпочтительно выбирают не более 140 м2/г, более предпочтительно не более 130 м2/г.

В обжимной части или протекторе согласно изобретению, с точки зрения улучшения перерабатываемости, предпочтительно выбирать диоксид кремния с низким значением удельной площади поверхности по БЭТ, однако в случае, когда, например, удельная площадь поверхности по БЭТ составляет менее 50 м2/г, твердость обжимной части понижается, что приводит к пониженной механической прочности. Поэтому предпочтительно выбирают удельную площадь поверхности по БЭТ диоксида кремния не менее 50 м2/г, более предпочтительно не менее 80 м2/г наиболее предпочтительно не менее 100 м2/г.

Кроме того, в обжимной части или протекторе согласно изобретению, поскольку при использовании вышеупомянутого диоксида кремния перерабатываемость улучшается, также возможно получить эффект снижения потребности в технологической добавке, полученной из нефтяных ресурсов, которую обычно используют, например, при введении диоксида кремния.

В обжимной части согласно изобретению вводимое количество диоксида кремния устанавливают от 40 до 80 массовых частей на 100 массовых частей каучукового компонента. Когда добавляемое количество диоксида кремния в расчете на 100 массовых частей каучукового компонента составляет менее 40 массовых частей, не достигаются в достаточной мере усиливающий эффект и эффект снижения гистерезисных потерь путем добавления диоксида кремния, а когда вводимое количество превышает 80 массовых частей, не достигают хорошей перерабатываемости. Вводимое количество диоксида кремния предпочтительно выбирают не менее 45 массовых частей, более предпочтительно не менее 50 массовых частей, а также предпочтительно не более 75 массовых частей, более предпочтительно не более 70 массовых частей или менее.

В протекторе согласно изобретению вводимое количество диоксида кремния устанавливают от 25 до 60 массовых частей на 100 массовых частей каучукового компонента. Когда вводимое количество диоксида кремния на 100 массовых частей каучукового компонента составляет менее 25 массовых частей, не достигают достаточного усиливающего эффекта и эффекта снижения гистерезисных потерь путем добавления диоксида кремния, а когда вводимое кол