Способ и устройство для приготовления газообразной смеси

Иллюстрации

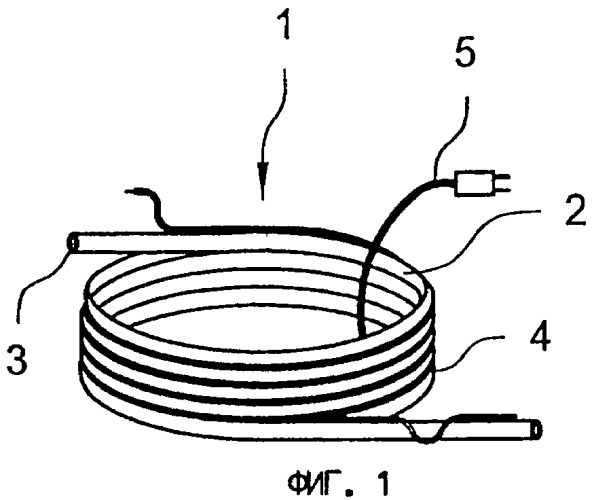

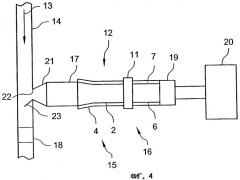

Показать всеИзобретение относится к способу и устройству для приготовления газообразной смеси, содержащей восстановитель и/или предшественник восстановителя. Сущность изобретения: устройство (1) для приготовления газообразной смеси, содержащей по меньшей мере одно из следующих веществ: а) по меньшей мере один восстановитель, содержащий аммиак, и б) по меньшей мере один предшественник восстановителя, содержащий мочевину, имеющее расходную емкость (20) для водного раствора (45), содержащего по меньшей мере один предшественник восстановителя и подаваемого из расходной емкости подающим средством (19) в по меньшей мере один подводящий трубопровод (2) с выходным отверстием (3), причем предусмотрены средства (4) для нагрева подводящего трубопровода (2), позволяющие нагревать по меньшей мере один подводящий трубопровод (2) до температуры выше критической, которая больше 300°С и превышает температуру кипения воды, а устройство (1) выполнено таким образом, что в процессе его работы по длине подводящего трубопровода (2) отклонение температуры от средней температуры составляет не более ±25°С. Техническим результатом изобретения является достижение длительной бесперебойной эксплуатации системы нейтрализации отработавших газов. 2 н. и 13 з.п. ф-лы, 24 ил.

Реферат

Настоящее изобретение относится к способу и устройству для приготовления газообразной смеси, содержащей восстановитель и/или предшественник восстановителя. Предлагаемый в изобретении способ и предлагаемое в изобретении устройство используются главным образом для дозированной подачи восстановителей, предназначенных для восстановления оксидов азота в отработавших газах (ОГ), образующихся при работе двигателей внутреннего сгорания (ДВС).

Отработавшие газы, образующиеся при работе двигателей внутреннего сгорания, содержат вещества, выброс которых в окружающую среду нежелателен. Так, например, во многих странах приняты нормы, устанавливающие предельно допустимое содержание оксидов азота (NOx) в ОГ ДВС. Наряду с реализуемыми в самом ДВС мерами, предусматривающими выбор максимально приемлемого режима работы ДВС и позволяющими понижать содержание оксидов азота, широко используются методы последующей обработки с целью дальнейшего понижения содержания оксидов азота в ОГ, выбрасываемых в окружающую среду.

Одним из методов дальнейшего понижения количества выбрасываемых в окружающую среду оксидов азота является так называемое селективное каталитическое восстановление (СКВ). При осуществлении этого метода обеспечивается селективное восстановление оксидов азота до молекулярного азота (N2) с применением восстановителя. В качестве восстановителя может применяться аммиак (NH3). При этом аммиак часто хранится не в виде аммиака как такового, более того, для его получения используется предшественник аммиака, который по мере необходимости превращают в аммиак. В качестве предшественников аммиака можно использовать, например, мочевину ((NH2)2CO), карбамат аммония, изоциановую кислоту (HCNO), циануровую кислоту и т.д. Было установлено, что наиболее просто хранится прежде всего мочевина. Мочевину предпочтительно хранить в виде водного раствора. Мочевина и прежде всего ее водный раствор не представляют опасности для здоровья, отличаются простотой их транспортировки заказчикам и хранения. Подобный водный раствор мочевины имеется в продаже под маркой "AdBlue".

Из DE 19913462 А1 известен метод, при осуществлении которого водный раствор мочевины дозированно подают перед катализатором гидролиза в отдельный поток ОГ ДВС. При попадании на катализатор гидролиза в процессе работы происходят гидролиз и термолиз мочевины до аммиака, который используется в качестве восстановителя в расположенном ниже по ходу потока ОГ СКВ-катализаторе. Недостаток описанного выше метода состоит в том, что катализатор гидролиза охлаждается вследствие испарения водного раствора мочевины. В том случае, когда аммиак требуется прежде всего в больших количествах, из-за его воздействия по меньшей мере отдельные участки катализатора гидролиза могут охлаждаться до столь низкой температуры, при которой на них реакция гидролиза прекратится полностью или будет протекать не полностью.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача разработать способ и устройство, которые позволяли бы по меньшей мере снизить остроту известных из уровня техники технических проблем.

Эта задача решается с помощью устройства и способа, отличительные признаки которых представлены в соответствующих независимых пунктах формулы изобретения. Предпочтительные варианты осуществления изобретения приведены в соответствующих зависимых пунктах формулы изобретения.

Предлагаемое в изобретении устройство предназначено для приготовления газообразной смеси, содержащей по меньшей мере одно из следующих веществ:

а) по меньшей мере один восстановитель, содержащий аммиак, и

б) по меньшей мере один предшественник восстановителя, содержащий мочевину.

В устройстве предусмотрена расходная емкость для водного раствора, содержащего по меньшей мере один предшественник восстановителя и подаваемого из расходной емкости подающим средством в по меньшей мере один подводящий трубопровод с выходным отверстием. Также в устройстве предусмотрены средства для нагрева подводящего трубопровода, позволяющие нагревать по меньшей мере один подводящий трубопровод до температуры выше критической температуры, которая больше 300°С и превышает температуру кипения воды. Кроме того, устройство выполнено таким образом, что в процессе его работы по длине подводящего трубопровода отклонение температуры от средней температуры составляет не более ±25°С.

Под восстановителем согласно изобретению подразумевается такой восстановитель, который можно использовать при проведении процесса селективного каталитического восстановления оксидов азота. Так, в частности, в качестве восстановителя используется аммиак. Под предшественником восстановителя подразумевается такое вещество, при разложении которого образуется восстановитель или который взаимодействует с другими веществами, в результате чего образуется восстановитель. Так, в частности, такой предшественник аммиака, как например, мочевина может разлагаться или взаимодействовать с другими веществами с образованием аммиака. Под водным раствором подразумевается раствор предшественника восстановителя в воде, при этом в состав водного раствора могут входить и другие вещества. Под выходным отверстием подразумевается отверстие, через которое выходит газообразная смесь. Так, в частности, критическая температура представляет собой такую температуру, выше которой имеет место полное испарение водного раствора. Под понятием "полное испарение" подразумевается согласно изобретению прежде всего такое испарение, в процессе которого водный раствор испаряется в количестве по меньшей мере 90 мас.%, предпочтительно по меньшей мере 95 мас.%, наиболее предпочтительно по меньшей мере 98 мас.%. Критическая температура, как указано выше, составляет более 300°С, но предпочтительно ее значение превышает 350°С или даже 400°С, прежде всего примерно 420°С или даже 450°С. При потребности в больших необходимых количествах пара предпочтительно можно разместить несколько подводящих трубопроводов, например, в системах выпуска ОГ грузовых автомобилей. Под подводящим трубопроводом подразумевается проточный объем, ограниченный стенками. Так, в частности, речь может идти при этом о своего рода трубах или же о канале, ограниченном стенками. При этом канал может быть также выполнен в большей по размерам детали.

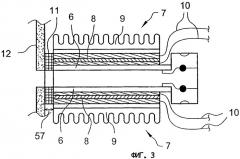

Предлагаемое в изобретении устройство обеспечивает предпочтительно испарение водного раствора предшественника восстановителя, например, водного раствора мочевины. В процессе испарения имеют место, с одной стороны, испарение предшественника восстановителя, а, с другой стороны, в зависимости от выбранной температуры также термолиз по меньшей мере отдельных количеств предшественника восстановителя до восстановителя. Ниже по ходу потока предпочтительно расположен катализатор гидролиза, на котором происходит превращение предшественника восстановителя в восстановитель. Катализатор гидролиза наиболее предпочтительно располагать в общем корпусе с подводящим трубопроводом. Тем самым облегчается проведение процесса поддержания равномерной температуры подводящего трубопровода и/или катализатора гидролиза, поскольку имеет место передача тепла от подводящего трубопровода к катализатору гидролиза и наоборот. В предпочтительном варианте этот корпус, а следовательно, и подводящий трубопровод и катализатор гидролиза нагреваются одним или несколькими нагревательными патронами, содержащими по меньшей мере по одному электрическому нагревательному сопротивлению. В наиболее предпочтительном варианте предлагаемое в изобретении устройство может представлять собой часть системы СКВ-катализаторов, которая обеспечивает сокращение доли содержащихся в ОГ ДВС оксидов азота. Предлагаемое в изобретении устройство наиболее предпочтительно использовать в системе выпуска ОГ транспортных средств, таких, например, как автомобили, двухколесные транспортные средства с двигателем, средства водного транспорта и летательные аппараты с двигателем.

Ограничение отклонения температуры от средней температуры по длине подводящего трубопровода значением ±25°С особенно важно для достижения длительной бесперебойной эксплуатации системы нейтрализации отработавших газов, в частности в мобильных приложениях изобретения. Постоянство температуры по длине подводящего трубопровода эффективно препятствует образованию отложений в подводящем трубопроводе. Соответствующие эксперименты неожиданно показали, что уже сравнительно небольшие колебания температуры в подводящем трубопроводе ведут к тому, что в более холодных местах трубопровода начинается выпадение осадка. Этот неблагоприятный эффект особенно проявляется при использовании мочевины, так как в этом случае на стенке трубопровода могут образовываться частично нерастворимые твердые отложения, что ведет к закупорке или, как минимум, к постоянному снижению пропускной способности подводящего трубопровода ввиду уменьшения его проходного сечения. Таким образом, изобретение обеспечивает поддержание заданных показателей эффективности работы системы нейтрализации отработавших газов на протяжении длительного периода эксплуатации и сокращает эксплуатационные расходы, в частности на очистку подводящего трубопровода.

Между расходной емкостью и нагреваемым подводящим трубопроводом можно размещать подающий трубопровод, нагрев которого не предусмотрен или температура которого поддерживается ниже критической температуры. Было установлено, что подобный подающий трубопровод наиболее предпочтительно нагревать до 80°С. Температуру подающего и подводящего трубопроводов и при определенных условиях расположенного ниже по ходу потока катализатора гидролиза можно регулировать предпочтительно отдельно или с использованием общего контура регулирования.

Согласно одному из предпочтительных вариантов выполнения предлагаемого в изобретении устройства подающее средство представляет собой насос.

Так, в частности, насос используется также для дозированной подачи водного раствора, т.е. для подачи водного раствора порциями в подводящий трубопровод. Предпочтительно при этом использовать в качестве подающего средства дозировочный насос. Под дозировочным насосом подразумевается прежде всего такой насос, который обеспечивает подачу определенных объемов в расчете на единицу времени или на ход поршня насоса. Максимальная мощность или производительность дозировочного насоса составляет прежде всего до 125 мл/мин, прежде всего до 30 мл/мин. Дозировочный насос обеспечивает предпочтительно непрерывный объемный поток, отклонение величины которого от номинальной величины потока составляет не более 5%. Дозировочный насос выполнен предпочтительно таким образом, чтобы он обеспечивал обратную подачу в расходную емкость прежде всего со значениями объемного расхода, равными обычной мощности или производительности насоса. Дозировочный насос обеспечивает абсолютное рабочее давление, составляющее предпочтительно 6 бар, прежде всего до 2 бар.

В соответствии еще с одним предпочтительным вариантом выполнения предлагаемого в изобретении устройства между подающим средством и подводящим трубопроводом установлен клапан, предназначенный для обеспечения дозированной подачи требуемого количества водного раствора.

В таком исполнении насос может длительно подавать водный раствор под заданным или задаваемым давлением, а дозированная подача может обеспечиваться путем открытия и закрытия клапана.

В следующем предпочтительном варианте выполнения предлагаемого в изобретении устройства средства для нагрева включают по меньшей мере один из следующих конструктивных компонентов:

а) электрический резистивный нагреватель,

б) средства для передачи тепловой энергии, обеспечивающие использование отходящего тепла по меньшей мере еще одного конструктивного компонента,

в) по меньшей мере одного элемента Пельтье и

г) средства для сжигания горючего.

При этом под еще одним конструктивным компонентом подразумевается прежде всего такой конструктивный компонент, который представляет собой, например, компонент транспортного средства и температура которого предпочтительно превышает критическую температуру. Так, например, речь может идти при этом о компонентах выпускного трубопровода или системы выпуска ОГ, прежде всего о носителе катализатора. При этом речь может также идти о проточных для теплоносителя, такого как масло, конструктивных компонентах или иных аналогичных конструктивных компонентах. Под электрическим резистивным нагревателем подразумевается обычный нагреватель, принцип действия которого основан на использовании омического тепла. Так, в частности, под электрическим резистивным нагревателем может также подразумеваться по меньшей мере один нагревательный элемент, изготовленный из материала, обладающего положительным температурным коэффициентом сопротивления (ТКС). Под материалом с положительным температурным коэффициентом сопротивления, так называемым ТКС-сопротивлением подразумеваются прежде всего такие электропроводные материалы, электрическое сопротивление которых увеличивается при повышении температуры. Такие сопротивления используются прежде всего в виде так называемых саморегулирующихся нагревательных элементов и изготовлены прежде всего из керамического материала, прежде всего из керамики на основе титаната бария. Согласно другому варианту могут также использоваться ТКС-сопротивления, изготовленные их полимерного материала, прежде всего из полимерного материала, содержащего частицы сажи.

Под элементом Пельтье подразумевается прежде всего электрический компонент, который при прохождении по нему электрического тока создает разность температур, представляющую собой проявление так называемого эффекта Пельтье. Элемент Пельтье включает предпочтительно один или несколько элементов, которые выполнены из легированного акцепторной и донорной примесями полупроводникового материала и попеременно соединены друг с другом электропроводным материалом. Знак перед разностью температур зависит от направления прохождения электрического тока, благодаря чему элемент Пельтье можно использовать и как охлаждающий, и как нагревательный элемент.

Было установлено, что наиболее предпочтительно использовать электрический резистивный нагреватель при определенных условиях в сочетании с использованием отходящего тепла других конструктивных компонентов. Особое преимущество электрического резистивного нагревателя состоит в том, что он позволяет выполнять исключительно динамичный контур автоматического регулирования, способный исключительно динамично, т.е. исключительно быстро регулировать подаваемое количество газообразного вещества. Так, в частности, средства для нагрева, например, резистивные нагреватели выполнены таким образом, что наряду с необходимой энтальпией испарения водного раствора они обеспечивают избыток тепловой энергии для компенсации возможных тепловых потерь устройства. Резистивный нагреватель можно выполнять, например, в виде нагревательного элемента и/или в виде по меньшей мере одного стержневого нагревательного элемента. Под горючим подразумеваются прежде всего углеводороды и/или водород. Процесс их горения может проходить без образования пламени.

Выполнение устройства таким образом, чтобы в процессе его работы по длине подводящего трубопровода отклонение температуры от заданной средней температуры составляло не более ±25°С, обеспечивается прежде всего за счет соответствующего конструктивного исполнения подводящего трубопровода. Так, в частности, подводящий трубопровод соединен с нагревательным элементом электрического резистивного нагревателя таким образом, что нагреватель контактирует с подводящим трубопроводом таким образом, что можно обеспечивать требуемое постоянство профиля распределения температур. Этого результата можно добиться, например, путем плотной навивки нагревательного элемента на подводящий трубопровод или путем совместной навивки подводящего трубопровода и нагревательного элемента, например, в виде спирали. Нагревательный элемент и подводящий трубопровод предпочтительно также соединять друг с другом неразъемным соединением. С этой целью подводящий трубопровод можно также соединять с подающим трубопроводом с использованием располагаемого между ними соединительного блока, который минимизирует тепловые потери в направлении от подводящего трубопровода к подающему трубопроводу или же поддерживает на таком низком уровне, что эти потери можно компенсировать путем задействования резистивного нагревателя. В наиболее предпочтительном варианте в зоне расположения соединительного блока между подающим трубопроводом и подводящим трубопроводом можно использовать второй резистивный нагревательный контур с целью обеспечить возможность локальной компенсации тепловых потерь, уровень которых в указанном месте зависит от рабочего режима. Так, в частности, можно использовать при этом нагревательный элемент с переменным диаметром, благодаря чему в зоне рядом с соединительным блоком обеспечивается более высокая теплоотдача по сравнению с удаленными участками подводящего трубопровода. Кроме того, в наиболее предпочтительном варианте основной нагрев можно обеспечивать за счет контакта, например, с выпускным трубопроводом. Этот контакт представляет собой прежде всего теплопроводный контакт, обеспечиваемый проводником тепла или же благодаря тому, что соответствующее устройство соединено с выпускным трубопроводом или расположено на нем, около или внутри него.

В соответствии со следующим предпочтительным вариантом выполнения предлагаемого в изобретении устройства площадь проточного поперечного сечения подводящего трубопровода составляет не более 20 мм2.

В предпочтительном варианте проточное поперечное сечение остается постоянным по длине подводящего трубопровода. В другом варианте диаметр подводящего трубопровода, имеющего круглое поперечное сечение, может составлять от 1 до 3 мм. Эти проточные поперечные сечения обеспечивают предпочтительно максимально полное испарение при относительно невысоком потреблении энергии при одновременной низкой вероятности закупоривания поперечного сечения побочными продуктами. Помимо этого преимущество предлагаемого в изобретении поперечного сечения с указанной выше максимальной площадью состоит в том, что оно создает возможность для исключительно динамичного регулирования количества подаваемого пара, благодаря чему такое устройство наиболее предпочтительно использовать в системах выпуска ОГ ДВС. Альтернативно или дополнительно площадь проточного поперечного сечения составляет свыше 0,2 мм2. Если площадь поперечного сечения меньше этой наименьшей площади, то подводящий трубопровод может закупориваться отложениями, образующимися в процессе работы и накапливающимися около его края, например, в этом месте может осаждаться мочевина. Это закупоривание подводящего трубопровода можно вновь устранить, например, путем нагрева до повышенных температур. В динамически изменяющейся ситуации подобный нагрев до повышенной температуры либо невозможен, либо слишком мало количество подаваемого восстановителя, которое можно получить из подаваемого в конкретный момент времени возможного количества (предшественника восстановителя).

Еще в одном предпочтительном варианте выполнения предлагаемого в изобретении устройства подводящий трубопровод, изготовлен из материала, включающего по меньшей мере один из следующих материалов:

а) медь,

б) алюминий,

в) материал на основе никеля,

г) хромоникелевую сталь и

д) высококачественную сталь.

Так, в частности, было установлено, что предпочтительными являются материалы, обладающие высокой теплопроводностью. В данном случае предпочтительно использовать высококачественную сталь, хромоникелевую сталь и/или материалы на основе никеля либо соответствующие сплавы, поскольку эти материалы обладают преимущественно высокой стойкостью к коррозии под воздействием растворов, в состав которых входит предшественник восстановителя (например, мочевина), а также под воздействием муравьиной кислоты. Наиболее предпочтительными являются материалы, выпускаемые под номерами 1.4401, 1.4301, 1.4828, 2.4646, 2.4816 и/или 2.4633, наиболее предпочтительно под номером 2.4816 согласно марочнику сталей и сплавов Германии. В качестве наиболее предпочтительных материалов для по меньшей мере внутренней поверхности подводящего трубопровода хорошо зарекомендовали себя на практике алюминий или материалы, содержащие алюминий. В отличие от других материалов оксиды алюминия, образующиеся на поверхности, способствуют протеканию процесса термолиза и/или гидролиза мочевины до аммиака, благодаря чему повышается предпочтительно степень превращения предшественника восстановителя в восстановитель даже без наличия дополнительного покрытия, катализирующего процесс гидролиза.

Под предлагаемым в изобретении подающим средством подразумевается наиболее предпочтительно соответствующим образом исполненный насос. Путем задействования насоса можно воздействовать на количество водного раствора, способное испариться в подводящем трубопроводе. При отключении предлагаемого в изобретении устройства подающее средство предпочтительно может использоваться для обратной подачи водного раствора, например, при отключении системы, при этом еще не испарившийся остаток водного раствора, находящегося в подводящем трубопроводе, подается обратно в расходную емкость. В наиболее предпочтительном варианте это приводит к тому, что эффективно предотвращается выброс предшественника восстановителя в окружающую среду.

Регулирование получаемого количества восстановителя предпочтительно обеспечивать путем регулирования мощности подающего(-их) средства(средств). Согласно изобретению можно применять и другие механизмы регулирования, такие, например, как регулирование мощности, расходуемой на нагрев, тактирование клапана, путем задействования которого регулируется подача водного раствора в подводящий трубопровод, и т.д. Так, в частности, в наиболее предпочтительном варианте регулирование объема подачи подающего средства можно сочетать с регулированием мощности, расходуемой на нагрев, прежде всего таким образом, чтобы при повышении объема подачи повышалась мощность, расходуемая на нагрев.

В соответствии с другим предпочтительным вариантом выполнения предлагаемого в изобретении устройства длина подводящего трубопровода составляет от 0,1 до 5 м.

Длина подводящего трубопровода задается в соответствии с максимальным ожидаемым объемом подачи, т.е. в зависимости от максимальной концентрации оксидов азота в ОГ ДВС. Поэтому чем выше максимальная концентрация оксидов азота, тем больше должна быть длина подводящего трубопровода. Длина подающего трубопровода составляет предпочтительно от 0,2 до 0,8 м, более предпочтительно 0,5 м.

Согласно следующему предпочтительному варианту выполнения предлагаемого в изобретении устройства толщина стенки подводящего трубопровода составляет от 0,1 до 0,5 мм.

Было установлено, что эти значения толщины стенки являются более предпочтительными, поскольку при такой толщине обеспечивается хороший нагрев стенок и одновременно они имеют достаточно высокую теплоемкость, вследствие чего при значительном повышении потребного количества испаряемого водного раствора прежде всего благодаря высокой теплоемкости испарение происходит до тех пор, когда средства для нагрева подводящего трубопровода смогут достичь достаточно высокой мощности, расходуемой на нагрев.

Еще в одном предпочтительном варианте выполнения предлагаемого в изобретении устройства теплоемкость подводящего трубопровода составляет по меньшей мере 150 Дж/К. Преимущество наличия теплоемкости такой величины состоит в том, что благодаря этому может обеспечиваться компенсация инерционности средств для нагрева подводящего трубопровода при значительных изменениях мощности, расходуемой на нагрев. Предпочтительным является даже такой вариант, согласно которому теплоемкость составляет по меньшей мере 200 Дж/К.

Предпочтительным является подводящий трубопровод, способный обеспечивать по меньшей мере одно изменение направления потока текучей среды предпочтительно на по меньшей мере 90°. Тем самым капли жидкости, ускоряющиеся при увеличении объема расширяющегося газа, разбиваются при столкновении со стенкой подводящего трубопровода и затем испаряются. Помимо этого предпочтительно обеспечивать по меньшей мере два таких изменения направления потока текучей среды в подводящем трубопроводе. Шероховатость Rz поверхности подводящего трубопровода составляет предпочтительно от 8 до 12 мкм. Под шероховатостью Rz поверхности подразумевается прежде всего средняя высота микронеровностей, которая определяется путем измерения расстояния от измеряемой поверхности до определенной поверхности, при этом на каждом из пяти участков измерения определяются максимальное и минимальное расстояния и определяется их разность путем вычитания соответственно второй величины из первой величины. Средняя высота микронеровностей определяется как средняя величина этих пяти разностей. Было установлено, что указанные выше значения шероховатости поверхности являются наиболее предпочтительными, поскольку благодаря наличию такой шероховатости обеспечивается требуемая теплопередача и тем самым повышается эффективность процесса испарения. Теплопроводность материала, из которого изготовлен подводящий трубопровод, составляет предпочтительно по меньшей мере 200 Вт/м·К (ватт, деленный на метр и кельвин) при 0°С.По меньшей мере отдельные участки поверхности подводящего трубопровода содержат оксиды алюминия, титана и/или ванадия, способствующие более полному прохождению процесса гидролиза предшественника восстановителя до восстановителя, прежде всего мочевины до аммиака.

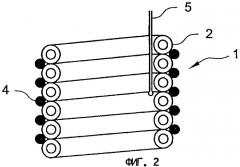

По другому предпочтительному варианту выполнения предлагаемого в изобретении устройства подводящий трубопровод и средства для его нагрева на по меньшей мере одном отдельном участке характеризуются по меньшей мере одним из следующих расположений относительно друг друга:

а) подводящий трубопровод и средства для его нагрева расположены коаксиально относительно друг друга на по меньшей мере одном отдельном участке,

б) подводящий трубопровод и средства для его нагрева расположены концентрично друг другу на по меньшей мере одном отдельном участке,

в) подводящий трубопровод и средства для его нагрева расположены рядом друг с другом на по меньшей мере одном отдельном участке,

г) подводящий трубопровод навит на по меньшей мере одном отдельном участке на средство для нагрева подводящего трубопровода,

д) средство для нагрева подводящего трубопровода представляет собой на по меньшей мере отдельных участках стержневой нагревательный элемент, на который навит подводящий трубопровод, и

е) подводящий трубопровод образует канал в стержневом нагревательном элементе.

В соответствии еще с одним предпочтительным вариантом выполнения устройства подводящий трубопровод и средство для его нагрева неразъемно соединены друг с другом на по меньшей мере отдельных участках.

Так, в частности, подводящий трубопровод и средство для его нагрева соединены между собой методом пайки твердым припоем и/или методом сварки.

Согласно следующему предпочтительному варианту выполнения предлагаемого в изобретении устройства подводящий трубопровод по меньшей мере частично покрыт покрытием, катализирующим процесс гидролиза предшественника восстановителя до восстановителя.

Так, в частности, уже часть подводящего трубопровода или весь этот трубопровод можно использовать для проведения в нем процесса гидролиза предшественника восстановителя.

В другом предпочтительном варианте выполнения предлагаемого в изобретении устройства в его состав входит по меньшей мере один измерительный преобразователь, предназначенный для определения температуры подводящего трубопровода.

Так, в частности, средства для нагрева подводящего трубопровода, имеющие электрический резистивный нагреватель, могут использоваться для измерения температуры путем измерения электрического сопротивления. Альтернативно или дополнительно к этому по меньшей мере один измерительный преобразователь может выполняться, например, в виде термосопротивления.

По следующему предпочтительному варианту выполнения предлагаемого в изобретении устройства измерительный преобразователь соединяется с источником тока.

Таким образом, измерительный преобразователь может также использоваться в качестве резистивного нагревателя, например, при выполнении соответствующей программы, рассчитанной на реализацию в аварийной ситуации, когда произошло закупоривание подводящего трубопровода. При выполнении этой программы, рассчитанной на реализацию в аварийной ситуации, подводящий трубопровод может нагреваться до температуры, превышающей, предпочтительно заметно превышающей критическую температуру. При этом подводящий трубопровод нагревают до температуры, составляющей 550°С и свыше, прежде всего 600°С и свыше.

Еще одним объектом настоящего изобретения является способ приготовления газообразной смеси, содержащей по меньшей мере одно из следующих веществ:

а) по меньшей мере один восстановитель, содержащий аммиак, и

б) по меньшей мере один предшественник восстановителя, содержащий мочевину.

Водный раствор по меньшей мере одного предшественника восстановителя подают из расходной емкости в подводящий трубопровод, причем подводящий трубопровод нагревают до температуры выше критической температуры, которая больше 300°С, таким образом, что водный раствор полностью испаряется с образованием газообразной смеси, а по длине подводящего трубопровода отклонение температуры от средней температуры составляет не более ±25°С.

Под полным испарением подразумевается прежде всего такое испарение, при котором водный раствор или воду выпускают из подводящего трубопровода преимущественно не в виде капель. Так, в частности, под полным испарением подразумевается такой процесс, в результате проведения которого водный раствор испаряется в количестве 90 мас.% и свыше, предпочтительно 95 мас.% и свыше, более предпочтительно 98 мас.%. Восстановитель представляет собой наиболее предпочтительно аммиак, а предпочтительным предшественником восстановителя является мочевина. В тех случаях, когда требуется большее количество пара, предпочтительно можно использовать несколько подводящих трубопроводов, например, в системах выпуска ОГ грузовых автомобилей.

Наиболее предпочтительным является также такой вариант осуществления способа селективного каталитического восстановления оксидов азота в ОГ ДВС, согласно которому мочевину в водном растворе из расходной емкости подают в подводящий трубопровод, который нагревают описанным выше образом, с в основном полным испарением водного раствора и получением газообразной смеси, содержащей аммиак как восстановитель и/или мочевину как предшественник восстановителя, при этом получаемую газообразную смесь подают в систему выпуска ОГ по ходу потока перед СКВ-катализатором. В наиболее предпочтительном варианте между точкой добавления газообразной смеси и СКВ-катализатором расположен катализатор гидролиза.

Согласно изобретению под катализатором подразумевается носитель, на который нанесено соответствующее каталитическое покрытие. При этом под носителем подразумеваются наиболее предпочтительно сотовый элемент, изготовленный из керамического или металлического материала, соответственно снабженная покрытием труба, носитель в виде проволочной сетки или иные аналогичные носители. Таким образом, катализатор гидролиза представляет собой носитель катализатора, который катализирует процесс гидролиза по меньшей мере одного предшественника восстановителя и прежде всего мочевины и имеет прежде всего соответствующим образом нанесенное покрытие. Таким образом, СКВ-катализатор представляет собой носитель каталитического нейтрализатора, имеющий покрытие, катализирующее процесс селективного каталитического восстановления оксидов азота.

При этом в наиболее предпочтительном варианте предшественник восстановителя добавляют в водный раствор, содержащий другие компоненты, необходимые прежде всего для понижения температуры его замерзания. Так, в частности, в состав водного раствора мочевины может входить формиат аммония, т.е. соответствующая соль муравьиной кислоты и/или муравьиная кислота. Соответствующий раствор имеется в продаже под маркой "Denoxium".

В зависимости от исполнения системы выпуска ОГ, в которой применяется предлагаемый в изобретении способ, и прежде всего в зависимости от исполнения подводящего трубопровода, состава водного раствора и прежде всего также в зависимости от характеристик выбранного или выбранных предшественника восстановителя или предшественников восстановителей и восстановителя или восстановителей могут задаваться другие значения температур, до которых должен быть нагрет подводящий трубопровод. При использовании водного раствора мочевины, который может продаваться, например, также под маркой "AdBlue" или "Denoxium", было установлено, что наиболее предпочтительно обеспечивать нагрев до температуры, составляющей 350°С или свыше и даже прежде всего от 400 до 450°С, прежде всего примерно 420°С.

В соответствии еще с одним предпочтительным вариантом осуществления предлагаемого в изобретении способа используют по меньшей мере один из предшественников восстановителей:

а) мочевину и

б) формиат аммония,

входящий в состав по меньшей мере одного из следующих компонентов:

А) смеси и

Б) водного раствора.

Так, в частности, осуществление предлагаемого в изобретении способа может приводить к образованию прежде всего смеси, содержащей мочевину и при определенных условиях также уже аммиак. В наиболее предпочтительном варианте смесь подают в расположенный ниже по ходу потока катализатор гидролиза для продолжения процесса гидролиза и, следовательно, для образования аммиака. Тем самым в процессе работы обеспечивается предпочтительно в основном полное превращение предшественника в восстановитель в количестве, составляющем прежде всего 90 мас.% и свыше, предпочтительно 95 мас.% и свыше, наиболее предпочтительно 98 мас.% и свыше.

Согласно другому предпочтительному варианту осуществления предлагаемого в изобретении способа в подводящем трубопроводе поддерживают температуру, составляющую от 380 до 450°С.

Как было установлено, эти значения температуры оказались наиболее предпочтительными, поскольку при этих температурах, с одной стороны, обеспечивается в основном полное испарение водного раствора, а, с другой стороны, эффективно предотвращается избыточное образование отложений внутри подводящего трубопровода. Температура в подводящем трубопроводе составляет предпочтительно примерно 380°С.

Еще в одном предпочтительном варианте осуществления предлагаемого в изобретении способа температуру по длине подводящего трубопровода поддерживают таким образом, чтобы ее отклонение от заданной средней температуры составляло не более ±25°С.

Это постоянство температуры приводит наиболее предпочтительно к тому, что эффективным образом предотвращается образование отложений. В ходе соответствующих исследований было неожиданно установлено, что для начала образования отложения в какой-либо точке температура в ней не обязательно должна быть ниже температуры конденсации одного из веществ. Более того, было установлено, что уже относительно небольшие колебания температуры подводящего трубопровода приводят к тому, что на более холодных участках происходит образование отложения прежде всего мочевины, которое приводит