Тонкая литая полоса с добавкой микролегирующих и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к металлургии. Стальное изделие или тонкую стальную полосу формируют в литейной машине из расплавленной стали, подаваемой в зазор между расположенными латерально литейными валками. Стальное изделие содержит, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия и, по меньшей мере, один из таких элементов, как ниобий в количестве от 0,01% до 0,20% и ванадий в количестве от 0,01% до 0,20% и их смеси. Структура изделия в основном состоит из бейнита и игольчатого феррита и более 70% ниобия и/или ванадия в твердом растворе. Упрочненное старением стальное изделие может содержать частицы карбонитрида ниобия, имеющие средний размер 10 нанометров и менее, и не содержать частицы карбонитрида ниобия размером более 50 нанометров. Обеспечивается повышение удлинения и предела текучести стального изделия после упрочнения при старении. Стальное изделие может иметь предел текучести, равный, по меньшей мере, 340 МПа, прочность на растяжение, равную, по меньшей мере, 410 МПа, общее удлинение, составляющее, по меньшей мере, 6% или 10%. 4 н. и 25 з.п. ф-лы, 24 ил., 3 табл.

Реферат

Родственные заявки

В данной заявке РСТ испрашивается приоритет патентной заявки США 11/744881, поданной 6 мая 2007 г., которая является частичным продолжением заявки 11/255604, поданной 20 октября 2005 г. В данной заявке также испрашивается приоритет предварительной заявки на патент США 60/943781, поданной 13 июня 2007 г.

Уровень техники и раскрытие изобретения

Данное изобретение относится к изготовлению высокопрочной тонкой литой полосы и способу изготовления такой литой полосы при помощи двухвалковой литейной машины.

В двухвалковой литейной машине расплавленный металл подают между двумя вращающимися в разные стороны, охлаждаемыми изнутри литейными валками таким образом, что металлические оболочки затвердевают на движущихся поверхностях валков, после чего их соединяют в зазоре между валками, получая отвержденную полосу, подаваемую вниз из зазора между литейными валками. Используемый здесь термин "зазор между валками" относится к участку, на котором литейные валки максимально сближаются. Расплавленный металл заливают из ковша через систему подачи металла, состоящую из разливочного устройства и стрежневой насадки, расположенной над зазором между валками, образуя литейную ванну из расплавленного металла, удерживаемую на литейных поверхностях валков над зазором и расположенную вдоль длины зазора. Такая литейная ванна обычно ограничена огнеупорными боковыми плитами или перемычками, которые могут двигаться относительно концевых поверхностей валков таким образом, чтобы предотвращать вытекание с двух концов литейной ванны.

Ранее высокопрочную тонкую полосу с низким содержанием углерода, имеющую предел текучести, равный 413 МПа (60 ksi) и более, при толщине полосы менее 3,0 мм, получали путем восстановительного отжига холоднокатаной полосы. Холодная прокатка требовалась для получения нужной толщины. Холоднокатаную полосу затем подвергали восстановительному отжигу для улучшения ее пластичности без существенного снижения прочности. Однако конечная пластичность получаемой полосы все еще оставалась относительно низкой, поэтому общее удлинение полосы не превышало 6% вопреки требованиям для конструкционных сталей, предъявляемых элементам конструкций некоторыми строительными нормами и правилами. Такая подвергнутая восстановительному отжигу холоднокатаная сталь с низким содержанием углерода обычно подходила только для простых операций профилирования, например профилирование на валковой машине и сгибание. Получение стальной полосы с высокой пластичностью при такой конечной толщине полосы было технически невозможно с использованием холодной прокатки и восстановительного отжига.

Ранее высокопрочную сталь также получали микролегированием такими элементами, как ниобий, ванадий, титан или молибден, и горячей прокаткой для получения желаемого уровня толщины и прочности. Такое микролегирование является дорогостоящим, требует использования больших количеств ниобия, ванадия, титана или молибдена и приводит к формированию бейнитно-ферритной микроструктуры, обычно содержащей от 10 до 20% бейнита. См. патент США. 6488790. В качестве альтернативы микроструктура может быть ферритной с 10-20% перлита. Горячая прокатка полосы приводит к частичному осаждению таких легирующих элементов. В результате для того, чтобы обеспечить достаточное упрочнение при старении в основном ферритной трансформированной михроструктуры для получения требуемого уровня прочности, требуется относительно высокое содержание легирующих, таких как Nb, V, Ti или Mo. Такое высокое содержание микролегирующих элементов существенно повышает необходимую нагрузку при горячей прокатке и ограничивает диапазон толщины горячекатаной полосы, которая может быть получена экономично и практично. Такая легированная высокопрочная полоса может быть непосредственно использована для цинкования после травления с более толстого конца изделия, толщиной более 3 мм.

Однако изготовление высокопрочной стальной полосы толщиной менее 3 мм с добавлением к основному составу стали Nb, V, Ti или Mo является очень затруднительным, особенно широкой полосы, из-за нагрузок при горячей прокатке, и не всегда коммерчески целесообразным. Ранее для упрочнения стали добавляли большое количество легирующих элементов, к тому же вызывающих снижение способности стали к удлинению (См. US 6502626 В1, 07.01.2003). Высокопрочные, микролегированные, горячекатаные полосы в прошлом имели относительно неэффективную прочность, относительно высокую стоимость и часто требовали компенсирующего добавления других легирующих элементов.

Кроме того, для уменьшения толщины полосы обычно требовалась холодная прокатка; однако высокая прочность горячекатаной полосы затрудняла такую холодную прокатку из-за высоких нагрузок при холодной прокатке, необходимых для уменьшения толщины полосы. Такое высокое содержание легирующих элементов также существенно повышало необходимую температуру рекристаллизационного отжига, требуя наличия дорогостоящих в сооружении и эксплуатации линий отжига, способных обеспечить высокую температуру отжига, необходимую для полного рекристаллизационного отжига холоднокатаной полосы.

Вкратце, применение ранее известных методов микролегирования с использованием таких элементов, как Nb, V, Ti или Мо, для получения высокопрочной тонкой полосы не являлось коммерчески выгодным из-за высокой стоимости легирования, относительной неэффективности добавления элементов, трудностей с высокими прокатными нагрузками при горячей прокатке и холодной прокатке и требуемыми высокими температурами рекристаллизационного отжига.

Предложено стальное изделие, содержащее, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия и приблизительно от 0,01% до 0,20% ниобия, большая часть структуры которого состоит из бейнита и игольчатого феррита и которое содержит более 70% ниобия в твердом растворе. В качестве альтернативы содержание ниобия может составлять менее 0,1%. Стальное изделие может дополнительно содержать, по меньшей мере, один элемент, выбранный из группы, состоящей из молибдена в количестве приблизительно от 0,05% до 0,50%, ванадий в количестве приблизительно от 0,01% до 0,20%, а также их смесь.

Стальное изделие может иметь предел текучести, равный по меньшей мере 340 МПа, и может иметь прочность на растяжение, равную, по меньшей мере, 520 МПа. Стальное изделие имеет полное удлинение, составляющее, по меньшей мере, 6%. В качестве альтернативы полное удлинение может составлять, по меньшей мере, 10%.

Стальное изделие может представлять собой тонкую литую стальную полосу. Тонкая литая стальная полоса может необязательно содержать мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нанометров.

Тонкая литая стальная полоса может иметь толщину менее 2,5 мм. В качестве альтернативы тонкая литая стальная полоса может иметь толщину менее 2,0 мм. Согласно еще одному варианту тонкая литая стальная полоса может иметь толщину в диапазоне приблизительно от 0,5 мм до 2 мм.

Описано также горячекатаное стальное изделие толщиной менее 3 миллиметров, содержащее, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05% до 0,50% кремния, менее 0,01% алюминия и приблизительно от 0,01% до 0,20% ниобия, большая часть структуры которого состоит из бейнита и игольчатого феррита и которое способно обеспечить предел текучести, равный по меньшей мере 410 МПа, с сужением, составляющим от 20% до 40%. Стальное изделие может иметь предел текучести, равный, по меньшей мере, 485 МПа и прочность на растяжение, равную, по меньшей мере, 520 МПа. В качестве альтернативы содержание ниобия может составлять менее 0,1%.

Горячекатаное стальное изделие может необязательно содержать мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нанометров.

Горячекатаное стальное изделие имеет полное удлинение, составляющее, по меньшей мере, 6%. В качестве альтернативы полное удлинение может составлять, по меньшей мере, 10%. Горячекатаное стальное изделие может иметь толщину менее 2,5 мм. В качестве альтернативы горячекатаное стальное изделие может иметь толщину менее 2,0 мм. Согласно еще одному варианту горячекатаное стальное изделие может иметь толщину в диапазоне приблизительно от 0,5 мм до 2 мм.

Описано также рулонное стальное изделие, содержащее, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия, и по меньшей мере, один элемент, выбранный из группы, состоящей из приблизительно от 0,01% до 0,20% ниобия, приблизительно от 0,01% до 0,20% ванадия и их смеси, и содержащее более 70% ниобия и/или ванадия в твердом растворе после смотки и охлаждения. В качестве альтернативы содержание ниобия может составлять менее 0,1%.

Рулонное стальное изделие может необязательно содержать мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нанометров.

Рулонное стальное изделие может иметь предел текучести, равный, по меньшей мере, 340 МПа, и может иметь прочность на растяжение, равную, по меньшей мере, 410 МПа. Рулонное стальное изделие имеет толщину менее 3,0 мм. Стальное изделие может иметь предел текучести, равный, по меньшей мере, 485 МПа и прочность на растяжение, равную, по меньшей мере, 520 МПа.

В качестве альтернативы рулонное стальное изделие имеет толщину менее 2,5 мм. В качестве альтернативы рулонное стальное изделие может иметь толщину менее 2,0 мм. Согласно еще одному варианту рулонное стальное изделие может иметь толщину в диапазоне приблизительно от 0,5 мм до 2 мм. Рулонное стальное изделие имеет полное удлинение, составляющее, по меньшей мере, 6%. В качестве альтернативы полное удлинение может составлять, по меньшей мере, 10%.

Описано также упрочненное старением стальное изделие, содержащее, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия, по меньшей мере, один элемент, выбранный из группы, состоящей из приблизительно от 0,01% до 0,20% ниобия, приблизительно от 0,01% до 0,20% ванадия и их смеси, большая часть микроструктуры которого состоит из бейнита и игольчатого феррита, а удлинение и предел текучести которого повышаются после упрочнения при старении. В качестве альтернативы содержание ниобия может составлять менее 0,1%.

Упрочненное старением стальное изделие может, кроме того, содержать мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нанометров.

Стальное изделие может, по желанию, иметь предел текучести, равный, по меньшей мере, 340 МПа, или, по меньшей мере, 380 МПа, или, по меньшей мере, 410 МПа, или, по меньшей мере, 450 МПа, или, по меньшей мере, 500 МПа, или, по меньшей мере, 550 МПа, или, по меньшей мере, 600 МПа, или, по меньшей мере, 650 МПа. Стальное изделие может, по желанию, иметь прочность на растяжение, равную, по меньшей мере, 410 МПа, или, по меньшей мере, 450 МПа, или, по меньшей мере, 500 МПа, или, по меньшей мере 550 МПа, или, по меньшей мере, 600 МПа, или, по меньшей мере, 650 МПа, или, по меньшей мере, 700 МПа. Упрочненное старением стальное изделие имеет толщину менее 3,0 мм. В качестве альтернативы упрочненное старением стальное изделие имеет толщину менее 2,5 мм. В качестве альтернативы упрочненное старением стальное изделие может иметь толщину менее 2,0 мм. Согласно еще одному варианту упрочненное старением стальное изделие может иметь толщину в диапазоне приблизительно от 0,5 мм до 2 мм. Упрочненное старением стальное изделие имеет полное удлинение, составляющее, по меньшей мере, 6%. В качестве альтернативы полное удлинение может составлять, по меньшей мере, 10%.

Стальное изделие, содержащее, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия, по меньшей мере, один элемент, выбранный из группы, состоящей из приблизительно от 0,01% до 0,20% ниобия, приблизительно от 0,01% до 0,20% ванадия, большая часть микроструктуры которого состоит из бейнита и игольчатого феррита, и содержащее мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нанометров. В качестве альтернативы содержание ниобия может составлять менее 0,1%. Стальное изделие может необязательно содержать приблизительно от 0,05% до 0,50% ванадия.

Стальное изделие может иметь предел текучести, равный, по меньшей мере, 340 МПа, и может иметь прочность на растяжение, равную, по меньшей мере, 410 МПа. Стальное изделие может иметь предел текучести, равный, по меньшей мере, 485 МПа, и прочность на растяжение, равную, по меньшей мере, 520 МПа. Стальное изделие имеет полное удлинение, составляющее, по меньшей мере, 6%. В качестве альтернативы полное удлинение может составлять, по меньшей мере, 10%.

Упрочненное старением стальное изделие, содержащее, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия, по меньшей мере, один элемент, выбранный из группы, состоящей из приблизительно от 0,01% до 0,20% ниобия, большая часть микроструктуры которого состоит из бейнита и игольчатого феррита, и содержащее частицы карбонитрида ниобия, имеющие средний размер менее 10 нанометров. Согласно данному описанию и прилагаемой формуле изобретения частицы карбонитрида включают карбиды, нитриды, карбонитриды и их сочетания. В качестве альтернативы содержание ниобия может составлять менее 0,1%.

Упрочненное старением стальное изделие может по существу не содержать частиц карбонитрида ниобия, имеющих размер более 50 нанометров. Упрочненное старением стальное изделие может иметь предел текучести, равный, по меньшей мере, 340 МПа, и может иметь прочность на растяжение, равную, по меньшей мере, 410 МПа. Упрочненное старением стальное изделие имеет полное удлинение, составляющее, по меньшей мере, 6%. В качестве альтернативы полное удлинение может составлять, по меньшей мере, 10%.

Описан способ получения скрученной в рулон тонкой литой стальной полосы, включающий следующие стадии:

- сборку охлаждаемой изнутри литейной машины, снабженной расположенными латерально литейными валками, образующими зазор между ними, и формирование литейной ванны из расплавленной стали, удерживаемой на литейных валках над зазором и ограниченной по соседству с краями литейных валков боковыми перемычками,

- вращение в разные стороны литейных валков для отверждения металлических оболочек на литейных валках по мере продвижения литейных валков через литейную ванну, и

- формирование стальной полосы из металлических оболочек по направлению вниз в зазоре между литейными валками, и

- охлаждение стальной полосы со скоростью, по меньшей мере, 10°С в секунду для получения изделия, содержащего, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия и, по меньшей мере, один элемент, выбранный из группы, состоящей из приблизительно от 0,01% до 0,20% ниобия, приблизительно от 0,01% до 0,20% ванадия и их смеси, большая часть микроструктуры которого состоит из бейнита и игольчатого феррита, и содержащего более 70% ниобия и/или ванадия в твердом растворе.

Данный способ позволяет получить в стальной полосе в состоянии после ее смотки мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нанометров. Кроме того, данный способ может включать стадии горячей прокатки стальной полосы и смотки горячекатаной стальной полосы при температуре, составляющей приблизительно от 450 до 700°С. В качестве альтернативы смотка горячекатаной стальной полосы может быть осуществлена при температуре менее 650°С.

Данный способ может дополнительно включать стадию упрочнения при старении стальной полосы для повышения прочности на растяжение при температуре, составляющей, по меньшей мере, 550°С. В качестве альтернативы упрочнение при старении может быть осуществлено при температуре, составляющей от 625°С до 800°С. Согласно еще одному варианту осуществления изобретения упрочнение при старении может быть осуществлено при температуре, составляющей от 650°С до 750°С.

Описан также способ получения тонкой литой стальной полосы, включающий:

- сборку охлаждаемой изнутри литейной машины, снабженной расположенными латерально литейными валками, образующими зазор между ними, и формирование литейной ванны из расплавленной стали, удерживаемой на литейных валках над зазором и ограниченной у краев литейных валков боковыми перемычками,

- вращение в разные стороны литейных валков для отверждения металлических оболочек на литейных валках по мере продвижения литейных валков через литейную ванну, и

- формирование стальной полосы из металлических оболочек по направлению вниз в зазоре между литейными валками, и

- охлаждение стальной полосы со скоростью, по меньшей мере, 10°С в секунду для получения изделия, содержащего, в расчете на массу, менее 0,25% углерода, менее 0,01% алюминия и, по меньшей мере, один элемент из группы, состоящей из приблизительно от 0,01% до 0,20% ниобия, приблизительно от 0,01% до 0,20% ванадия и их смеси, большая часть микроструктуры которого состоит из бейнита и игольчатого феррита, и содержащего более 70% ниобия и/или ванадия в твердом растворе;

- упрочнение при старении стальной полосы при температуре, составляющей от 625°С до 800°С.

Данный способ может дополнительно включать стадию упрочнения при старении стальной полосы для повышения прочности на растяжение. В качестве альтернативы, упрочнение при старении может быть осуществлено при температуре, составляющей от 650°С до 750°С.

Данный способ позволяет получить упрочненную старением стальную полосу, содержащую частицы карбонитрида ниобия со средним размером частиц менее 10 нанометров. В качестве альтернативы упрочненная старением стальная полоса по существу не содержит частиц карбонитрида ниобия размером более 50 нанометров.

Данный способ позволяет получить в стальной полосе в состоянии после ее смотки мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нанометров. Кроме того, данный способ может включать стадии горячей прокатки стальной полосы и смотки горячекатаной стальной полосы при температуре менее 700°С. В качестве альтернативы смотка горячекатаной стальной полосы может быть осуществлена при температуре менее 650°С.

Способ получения тонкой литой стальной полосы может включать следующие стадии:

- сборку охлаждаемой изнутри литейной машины, снабженной расположенными латерально литейными валками, образующими зазор между ними, и формирование литейной ванны из расплавленной стали, удерживаемой на литейных валках над зазором и ограниченной по краям литейных валков боковыми перемычками,

- вращение в разные стороны литейных валков для отверждения металлических оболочек на литейных валках по мере продвижения литейных валков через литейную ванну, и

- формирование стальной полосы из металлических оболочек по направлению вниз в зазоре между литейными валками, и

- охлаждение стальной полосы со скоростью, по меньшей мере, 10°С в секунду для получения изделия, содержащего, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,01% алюминия и, по меньшей мере, один элемент из группы, состоящей из приблизительно от 0,01% до 0,20% ниобия, приблизительно от 0,01% до 0,20% ванадия и их смеси, большая часть микроструктуры которого состоит из бейнита и игольчатого феррита,

- упрочнение при старении стальной полосы при температуре, составляющей от 625°С до 800°С, и получение улучшения при удлинении и улучшение предела текучести после упрочнения при старении.

Данный способ позволяет получить в стальной полосе в состоянии после ее смотки мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нанометров. Кроме того, данный способ позволяет получить упрочненную старением стальную полосу, содержащую частицы карбонитрида ниобия со средним размером менее 10 нанометров. В качестве альтернативы упрочненная старением стальная полоса по существу не содержит частиц карбонитрида ниобия размером более 50 нанометров.

Данный способ может включать стадии горячей прокатки стальной полосы и смотки горячекатаной стальной полосы при температуре менее 750°С. В качестве альтернативы смотка горячекатаной стальной полосы может быть осуществлена при температуре менее 700°С.

Краткое описание чертежей

Для более подробного описания данного изобретения ниже представлены некоторые иллюстративные примеры со ссылкой на прилагаемые чертежи, на которых:

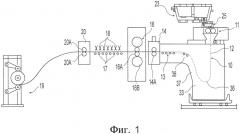

На фиг.1 проиллюстрирована установка для литья полос, включающая расположенный в линии стан горячей прокатки и намоточное устройство;

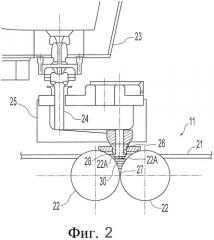

На фиг.2 проиллюстрированы детали двухвалковой машины для литья полос;

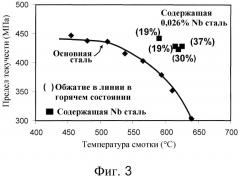

На фиг.3 проиллюстрировано влияние температуры смотки на предел текучести полосы с добавлением и без добавления ниобия или ванадия;

Фиг.4а представляет собой оптическую микрофотографию стальной полосы с ниобием;

Фиг.4b представляет собой оптическую микрофотографию стандартной полосы из стали сорта USC SS 380;

Фиг.5 представляет собой график, показывающий влияние упрочнения при старении после смотки на предел текучести описываемой стальной полосы;

Фиг.6 представляет собой график, показывающий влияние имитации цикла упрочнения при старении после смотки на предел текучести описываемой стальной полосы;

Фиг.7 представляет сбой график, показывающий влияние коэффициента вытяжки при горячей прокатке на предел текучести;

Фиг.8 представляет собой график, показывающий влияние предела текучести на удлинение;

Фиг.9 представляет собой график, показывающий влияние количества ниобия на предел текучести при низком содержании ниобия;

Фиг.10а представляет сбой микрофотографии микроструктуры первого образца стали, содержащей 0,065% ниобия после горячей прокатки;

Фиг.10b представляет собой микрофотографии микроструктуры второго образца стали, содержащей 0,065% ниобия после горячей прокатки;

Фиг.11 представляет собой график, показывающий влияние содержания ниобия на предел текучести;

Фиг.12 представляет собой график, показывающий влияние температуры смотки на предел текучести;

Фиг.13 представляет собой график, показывающий влияние температуры смотки на предел текучести при низком содержании ниобия;

Фиг.14 представляет собой график, показывающий влияние условий термической обработки на предел текучести;

Фиг.15 представляет собой график, показывающий влияние температуры термической обработки во время упрочнения при старении на предел текучести стали, содержащей 0,026% ниобия;

Фиг.16 представляет собой график, показывающий влияние максимальной температуры старения на предел текучести стали, содержащей 0,065% ниобия;

На Фиг.17 представляет собой график, показывающий влияние максимальной температуры старения и продолжительности выдерживания на предел текучести стали, содержащей 0,065% ниобия;

Фиг.18 представляет собой график, показывающий влияние максимальной температуры старения и продолжительности выдерживания на предел текучести стали, содержащей 0,084% ниобия;

Фиг.19 представляет собой график, показывающий влияние предела текучести на удлинение до и после упрочнения при старении;

Фиг.20 представляет собой график, показывающий результаты термической обработки при непрерывном отжиге;

Фиг.21 представляет собой график, показывающий состояние после упрочнения при старении;

Фиг.22 представляет собой график, показывающий влияние температуры и времени на твердость;

Фиг.23 представляет собой график, показывающий влияние термической обработки на предел текучести содержащей ванадий стали;

Фиг.24 представляет собой график, показывающий влияние коэффициента обжатия при горячей прокатке на предел текучести содержащей ванадий стали.

Подробное описание чертежей

Дальнейшее описание вариантов осуществления настоящего изобретения приведено в контексте высокопрочной тонкой литой полосы с добавлением микролегирующих, изготавливаемой непрерывным литьем стальной полосы с использованием двухвалковой литейной машины.

На фиг.1 проиллюстрированы последовательные детали машины для литья полос, предназначенной для непрерывной отливки стальной полосы. На фиг.1 и 2 проиллюстрирована двухвалковая литейная машина 11, непрерывно производящая литую стальную полосу 12, проходящую по транзитному пути 10 поперек направляющего стола 13 к клети 14 с тянущими роликами, включающей ролики 14А. Сразу же после выхода из клети 14 полоса проходит в стан 16 горячей прокатки, снабженный парой обжимных валков 16А и опорных валков 16В, в котором литую полосу подвергают горячей прокатке до получения нужной толщины. Горячекатаная полоса переходит на выходной стол 17, где полоса может быть охлаждена конвекцией и контактом с водой, подаваемой в виде водных струй 18 (или другим подходящим способом), и излучением. Прокатанная и охлажденная полоса затем проходит через клеть 20 с тянущими роликами, снабженную парой тянущих роликов 20А, а затем к намоточному устройству 19. Окончательное охлаждение литой полосы происходит после смотки в рулон.

Как показано на фиг.2, двухвалковая литейная машина 11 включает основную раму 21, поддерживающую пару расположенных латерально (сбоку друг от друга) литейных валков 22, имеющих литейные поверхности 22А. Расплавленный металл подают во время операции литья из ковша (не показано) в разливочное устройство 23 через огнеупорный защитный кожух 24 в распределитель или подвижное разливочное устройство 25, а затем из распределителя 25 через сопло 26 для подачи металла между литейными валками 22 над зазором 27. Расплавленный металл, поданный между литейными валками 22, образует литейную ванну 30 над зазором. Литейная ванна 30 ограничена у концов литейной ванны парой боковых перемычек или плит 28, прижимаемых к концам литейных валков парой толкателей (не показано), включающих гидравлические цилиндрические установки (не показано), соединенные с боковыми держателями для плит. Верхняя поверхность литейной ванны 30 (обычно называемая уровнем “мениска”) обычно поднимается над нижним концом насадки для подачи таким образом, что нижний конец данной насадки погружен в литейную ванну 30. Литейные валки 22 охлаждаются изнутри водой таким образом, что оболочки затвердевают на движущихся поверхностях валков по мере их прохождения через литейную ванну и соединяются в зазоре 27 между ними, формируя литую полосу 12, опускаемую вниз из зазора между литейными валками.

Двухвалковая литейная машина может представлять собой тип машины, проиллюстрированный и описываемый в некоторых деталях в патентах США 5184668 и 5277243 или патенте США 5488988. Данные патенты могут быть упомянуты в связи с соответствующими деталями конструкции двухвалковой литейной машины, подходящими для использования в одном из вариантов осуществления настоящего изобретения.

Высокопрочная тонкая литая полоса может быть получена при помощи двухвалковой литейной машины, предотвращающей недостатки известных тонкостенных стальных изделий и обеспечивающей получение высокопрочного, тонкостенного изделия из стальной полосы. Настоящее изобретение включает использование таких элементов, как ниобий (Nb), ванадий (V), титан (Ti) или молибден (Mo), либо их сочетаний.

Для микролегирования стали обычно используют такие элементы, как титан, ниобий и ванадий. Данные элементы (ранее называвшиеся карбонитридообразующими элементами) в прошлом обычно добавляли в количествах менее 0,1%, однако в некоторых случаях - в количествах до 0,2%. Упомянутые элементы способны оказать сильное влияние на микроструктуру и свойства стали благодаря сочетанию действия способности к упрочнению, измельчению зерен и усилению. Молибден обычно не считался микролегирующим элементом, поскольку сам по себе он представляет относительно слабый карбонитридообразующий элемент, но он может оказаться эффективным в данных обстоятельствах и способен формировать сложные частицы карбонитрида наряду с ниобием и ванадием. Как описано выше, данные элементы ингибируют формирование карбонитрида в горячекатаной полосе.

Высокопрочная тонкая литая полоса сочетает несколько характеристик для получения изделия из высокопрочной тонкостенной литой полосы путем микролегирования упомянутыми элементами. Толщина полосы может составлять менее 3 мм, менее 2,5 мм или менее 2,0 мм либо от 0,5 мм до 2,0 мм. Литую полосу получают посредством горячей прокатки без необходимости осуществления холодной прокатки для дальнейшего уменьшения толщины полосы. Таким образом, характеристики изделия из высокопрочной тонкой литой полосы перекрывают как желаемые диапазоны толщины тонкостенной горячекатаной полосы, так и диапазоны толщины холоднокатаной полосы. Полоса может быть подвергнута охлаждению со скоростью 10°С в секунду и более и тем не менее формировать микроструктуру, большая часть которой и в основном состоит из бейнита и игольчатого феррита.

Преимущества, обеспечиваемые получением такого изделия из высокопрочной тонкой литой полосы, превосходят преимущества получения известных, получаемых традиционным способом микролегированных марок стали, приводящего к относительно высокой стоимости сплавов, неэффективности микролегирования, затруднениям при горячей и холодной прокатке и затруднениям при рекристаллизационном отжиге, поскольку известные непрерывные линии для цинкования и отжига не способны обеспечить нужные высокие температуры отжига. Более того, преодолевается относительно плохая пластичность полосы, изготовленной посредством холодной прокатки и восстановительного отжига.

В известных ранее, полученных традиционным способом микролегированных марках стали такие элементы, как ниобий и ванадий, не могли оставаться в твердом растворе после отверждения, горячей прокатки, смотки в рулоны и охлаждения. Ниобий и ванадий диффундируют через микроструктуру, формируя частицы карбонитрида на различных стадиях процесса получения горячего рулона. Согласно данному описанию и прилагаемой формуле изобретения частицы карбонитрида включают карбиды, нитриды, карбонитриды и их сочетания. Формирование и рост частиц углерода и азота в горячем слябе и последующая смотка в рулоны известных ранее, полученных традиционным способом микролегированных марок стали еще больше уменьшает размер зерен аустенита в горячем слябе, снижая способность стали к упрочнению. В таких известных ранее марках стали действие частиц в горячем слябе должно быть преодолено повышением содержания микролегирующих элементов, повторным нагреванием отлитых слябов до более высоких температур и снижения содержания углерода.

В отличие от известных ранее, полученных традиционным способом микролегированных марок стали, получают описываемое изделие из высокопрочной тонкой литой полосы, содержащее, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05 до 0,50% кремния, менее 0,06% алюминия и, по меньшей мере, один элемент, выбранный из группы, состоящей из титана в количестве приблизительно от 0,01% до 0,20%, ниобия в количестве приблизительно от 0,01% до 0,20%, молибдена в количестве приблизительно от 0,05% до 0,50% и ванадия в количестве приблизительно от 0,01% до 0,20%, большая часть микроструктуры которого состоит из бейнита. Стальное изделие может дополнительно содержать мелкие частицы оксида кремния и железа, распределенные в микроструктуре стали и имеющие средний размер менее 50 нанометров. Стальное изделие может иметь более равномерное распределение микролегирующих в микроструктуре, чем ранее получаемое из традиционного сляба литое изделие.

В качестве альтернативы изделие из высокопрочной тонкой литой полосы может содержать, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05% до 0,50% кремния, менее 0,01% алюминия и ниобий в количестве приблизительно от 0,01% до 0,20%, при этом большая часть его микроструктуры состоит из бейнита и игольчатого феррита и содержит более 70% растворимого ниобия.

Согласно другому варианту осуществления изобретения рулонная сталь может содержать, в расчете на массу, менее 0,25% углерода, от 0,20 до 2,0% марганца, от 0,05% до 0,50% кремния, менее 0,01% алюминия и, по меньшей мере, один элемент, выбранный из группы, состоящей из ниобия в количестве приблизительно от 0,01% до 0,20%, ванадия в количестве приблизительно от 0,01% до 0,20% и их сочетания, а также более 70% растворимого ниобия и ванадия, по выбору, после смотки в рулоны и охлаждения. Смотанная в рулоны высокопрочная тонкая литая полоса может содержать более 70% растворимого ниобия и ванадия, по выбору, особенно после уменьшения толщины в результате горячей прокатки и последующей смотки в рулоны и до упрочнения при старении. Микроструктура может представлять собой смесь бейнита и игольчатого феррита. В качестве альтернативы микроструктура горячекатаной, а затем скрученной в рулоны и охлажденной стали может включать бейнит и игольчатый феррит, при этом более 80% ниобия и/или ванадия остаются в твердом растворе, в качестве альтернативы более 90% остаются в твердом растворе.

В качестве альтернативы или в дополнении стальное изделие может иметь полное удлинение, составляющее более 6% или более 10%. Стальное изделие может иметь предел текучести, составляющий, по меньшей мере, 340 МПа (около 49 ksi), или прочность на растяжение, составляющую, по меньшей мере, 410 МПа, либо то и другое вместе, проявляя удовлетворительную пластичность. Связь между пределом текучести и полным удлинением горячекатаного изделия представлена на фиг.8.

После горячей прокатки горячекатаная стальная полоса может быть смотана в рулон при температуре в диапазоне приблизительно 500-700°С. После этого тонкая литая стальная полоса может быть подвергнута упрочнению при старении для повышения прочности на растяжение при температуре, составляющей, по меньшей мере, 550°С. Упрочнение при старении может происходить при температуре, составляющей от 550°С до 800°С, или от 625°С до 750°С, или от 675°С до 750°С. Таким образом, традиционные печи непрерывных линий для цинкования или отжига способны обеспечить температуры упрочнения при старении, необходимые для упрочнения микролегированной стальной полосы.

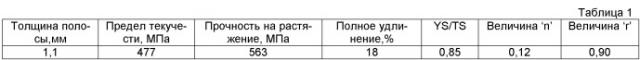

Например, в результате процесса отливки тонкой литой полосы была получена стальная композиция, включающая 0,026% ниобия, 0,04 вес.% углерода, 0,85 вес.% марганца, 0,25 вес.% кремния. Полоса была отлита при толщине 1,7 мм и, как проиллюстрировано на фиг.1 и 2, подвергнута горячей прокатке до толщины от 1,5 мм до 1,1 мм с использованием двухвалковой литейной машины. Полосу сматывают при температурах, составляющих 590-620°С (1094-1148°F).

Как показано на фиг.3, значения предела текучести и прочности на растяжение описываемой литой полосы сравнивают со значениями предела текучести и прочности на растяжение для базовой, немикролегированной композиции литой стальной полосы при различных температурах смотки. Видно, что пределы текучести содержащей ниобий стальной полосы составляют 420-440 МПа (около 61-64 ksi), а прочность на растяжение приблизительно 510 МПа (около 74 ksi). Описываемую стальную полосу сравнивают с C-Mn-Si композициями базовой стали, обработанными при такой же температуре смотки, как и микролегированная сталь, при этом содержащая ниобий сталь имеет существенно более высокую прочность. Для того чтобы приблизиться к сравнимым значениям прочности содержащего ниобий стального изделия, сравниваемую базовую стальную полосу необходимо сматывать в рулоны при очень низких температурах. Литое, содержащее ниобий стальное изделие не нужно сматывать при низких температурах, для того чтобы обеспечить потенциал его упрочнения в результате горячей прокатки. Более того, как показано на фиг.7, степень неавтономной горячей прокатки с обжатием, по меньшей мере, от 19% до 37% не оказывают существенного влияния на значения предела текучести и прочности на растяжение литой, содержащей ниобий стали.

Способность к упрочнению описываемых сортов стали проиллюстрирована на фиг.9. Как показано на фиг.9, содержание ниобия, равное всего 0,007%, является эффективным для повышения прочности конечной полосы, при э