Система для замены канавочных пластинок для формования или восстановления шин

Иллюстрации

Показать всеЗаявленная группа изобретений относится к устройству для формования или восстановления протекторной основы шины и к способу замены канавочных пластинок в таком устройстве. Техническим результатом заявленного изобретения является упрощение замены канавочных пластинок и упрощение монтажа держателей с пластинками. Технический результат достигается устройством для формования или восстановления шины, имеющей канавки в протекторной основе. Заявленное устройство содержит обрабатывающий элемент, имеющий верхнюю поверхность, контактирующую с протектором шины, и нижнюю поверхность, причем указанные поверхности образуют первое отверстие. Держатель пластинки, выполненный с возможностью размещения в первом отверстии обрабатывающего элемента и имеющий верхнюю поверхность, контактирующую с протектором шины, и корпус, образующий щель заранее определенной конфигурации. Причем держатель пластинки также имеет опорный выступ с верхней поверхностью, контактирующей с обрабатывающим элементом, и нижней поверхностью. Канавочная пластинка, имеющая первую часть для формирования канавки в протекторе шины и вторую часть для фиксации пластинки в указанном устройстве и содержащую опорный выступ с верхней поверхностью и нижней поверхностью. Причем вторая часть имеет форму, дополняющую по форме щель держателя пластинки, так что обеспечена возможность размещения канавочной пластинки в держателе пластинки. 3 н. и 27 з.п. ф-лы, 30 ил.

Реферат

Область техники

Настоящее изобретение относится в целом к устройству для формования или восстановления протекторной основы шины и, в частности, к системе для удобной замены канавочных пластинок в таком устройстве канавочными пластинками, имеющими другую конфигурацию, замены изношенных или сломанных канавочных пластинок или полного удаления канавочной пластинки.

Уровень техники

Для формирования на протекторной основе шины таких элементов, как желобки, углубления, протекторные блоки и канавки или ламели, используют оборудование типа форм и восстанавливающих прессов. Канавки или ламели представляют собой узкие щели, выполненные в протекторной основе шины и улучшающие некоторые ее характеристики, такие как управляемость. Канавки формируют тонкими выступами или пластинками, выступающими из обрабатывающей поверхности формы или плиты, находящейся в восстанавливающем прессе. При формовании в форме размещают новую шину, а затем вдвигают в нее секторы формы, формирующие протекторную основу шины, пока выступы, такие как канавочные пластинки, не сформируют на протекторной основе конфигурацию необходимой геометрии. При формировании канавки пластинка проникает в протекторную основу по мере перемещения к шине секторов формы. После полного перемещения секторов формы в закрытую позицию обрабатывающие поверхности секторов формы оказываются в контакте с протекторной основой шины, а верхняя часть формы оказывается закрытой, так что вся шина оказывается внутри формы. Затем формой осуществляют нагрев протекторной основы частично за счет теплопроводности через обрабатывающие поверхности секторов формы к наружной части шины, при этом к внутренней части шины тепло передается посредством указанной оболочки. Это приводит к нагреву резины шины и вызывает ее вулканизацию, в результате которой на ней образуется рельеф постоянной геометрии.

Кроме того, указанный процесс восстановления используется для замены протектора на шине, бывшей в употреблении. Сначала с изношенной шины удаляют протекторную основу. Затем формируют новую протекторную основу шины с подходящей геометрией путем размещения плоской заготовки протекторной основы в восстанавливающем прессе, имеющем канавочные пластинки и другие выступы, находящиеся на обрабатывающей плите, установленной в прессе. Пресс затем закрывают до начала взаимодействия канавочных пластинок и других выступов с протекторной основой, на которую начинает давить обрабатывающая плита. Иногда канавочные пластинки расположены на верхней части восстанавливающего пресса, когда полученные канавки должны открываться во внутреннюю часть шины. В других случаях пластинки находятся на нижней части пресса, когда полученные канавки должны быть обращены к наружной части шины. Затем протекторную основу нагревают от нижней и верхней плит пресса до вулканизации резины, в результате которой на протекторной основе образуется рельеф постоянной геометрии. В конце новую протекторную основу прикрепляют к шине по окружности.

При формировании канавок на протекторной основе, независимо от того, осуществляется это в процессе формования или восстановления, канавочные пластинки, формирующие канавки, являются тонкими и испытывают повторяющееся напряжение. Следовательно, эти пластинки могут износиться или сломаться. Поэтому имеется необходимость замены изношенных или сломанных пластинок на новые пластинки. Кроме того, шины различных типов имеют на своих протекторных основах конфигурацию различной геометрии с различными свойствами, что вызывает необходимость использования канавочных пластинок различных конфигураций. Кроме того, существует необходимость в изменении схемы размещения канавочных пластинок или других выступов для обеспечения изготовления шин разных типов. Таким образом, также имеется необходимость формовать и восстанавливать протекторные основы с разными свойствами. Один из подходов к решению данной проблемы состоит в использований конкретных форм и обрабатывающих плит с канавочными пластинками и другими выступами, неразъемно прикрепленными к ним, так что обеспечивается возможность производства шин разных типов. Однако зачастую изготовление конкретного сектора формы или конкретной обрабатывающей плиты для каждого типа шины очень затратно, особенно в ситуациях, когда шина конкретного типа выпускается в ограниченных объемах. В таких ситуациях предпочтительно иметь сектор формы или обрабатывающую плиту, выполненный или выполненную с возможностью замены одной конфигурации на другую конфигурацию, благодаря чему обеспечивается возможность выполнения на протекторной основе рельефа, имеющего различные свойства и/или схемы расположения и конфигурации канавочных пластинок, с использованием по существу одного и того же устройства. Таким образом, существует потребность в системе для формования или восстановления шин, позволяющей осуществить такую замену. Наконец, существует потребность в создании системы, обеспечивающей осуществление этой замены с защитой от неосторожного или неумелого обращения, не позволяющей сборщику создавать неправильную геометрию для изготовления определенной шины, что могло бы привести к получению брака и потери прибыли. Защита от неосторожного или неумелого обращения может, кроме того, предотвратить разрушение формы и пресса, вызванное тем, что компоненты на одной стороне устройства ударяются о другую сторону устройства вследствие того, что компоненты неправильно ориентированы или расположены, что влечет за собой нежелательные расходы.

Канавочные пластинки бывают двух разных базовых конфигураций. Канавочная пластинка первого типа называется двумерной, потому что ее геометрическая форма изменяется в плоскости, параллельной обрабатывающей поверхности обрабатывающей плиты (при восстановлении) или плоскости, перпендикулярной радиусу шины (при формовании). В направлении вытягивания в отношении двумерной канавочной пластинки ее геометрическая форма не изменяется или является прямой. Направлением вытягивания является направление, в котором перемещают канавочную пластинку для извлечения из протекторной основы после формирования канавки. В формовочном процессе направление вытягивания проходит по существу наружу по радиусу шины. В восстановительном процессе направление вытягивания проходит перпендикулярно обрабатывающей поверхности от протекторной основы. Канавочная пластинка второго типа является трехмерной и имеет геометрию, изменяющуюся как в плоскости, параллельной направлению вытягивания, так и в плоскости, перпендикулярной направлению вытягивания. Вследствие изменяющейся геометрической формы трехмерной канавочной пластинки в направлении вытягивания сформировано поднутрение, которое может привести к необходимости большего усилия для вытягивания трехмерной канавочной пластинки из протекторной основы.

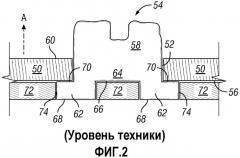

Следует отметить, что пространственные соотношения между различными элементами в настоящем описании и в формуле изобретения будут определяться в направлении против вытягивания, которое параллельно и противоположно направлению вытягивания (см. фиг.2, которая показывает направление против вытягивания стрелкой A). Соответственно, элементы, расположенные дальше в направлении против вытягивания, чем другие, будут называться находящимися «над» ними. Аналогичным образом элементы, расположенные дальше в направлении вытягивания, чем другие, будут называться находящимися «под» ними. Схожим образом, поверхность элемента, расположенная дальше всего в направлении против вытягивания, будет называться «верхней» поверхностью. И, наоборот, поверхность элемента, расположенная дальше всего в направлении вытягивания, будет называться «нижней» поверхностью.

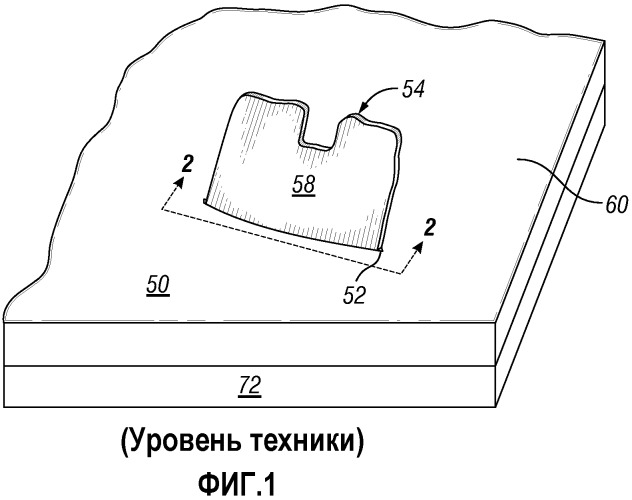

На фиг.1 и 2 показано устройство, с помощью которого сделана попытка удовлетворить некоторые из названных выше потребностей. Хотя оно предусматривает использование плоского восстанавливающего пресса, очевидно, что это устройство может быть легко модифицировано для использования с круглой формой для изготовления новой шины или восстановления существующей шины. Это устройство содержит обрабатывающую плиту 50, имеющую щель 52, сформированную в ней с помощью электроэрозионного вырезания. Щель 52 выполнена дополняющей по форме двумерную канавочную пластинку 54, предназначенную для вставки через нижнюю поверхность 56 обрабатывающей плиты 50 до тех пор, пока формующая часть 58 пластинки 54 не пройдет через щель 52 и не окажется над обрабатывающей поверхностью 60. Средний зазор между пластинкой 54 и щелью 52 составляет приблизительно 0,065 мм на стороне пластинки 54 для предотвращения образования в углублении резиновых заусенцев во время обработки. Как можно видеть, пластинка 54 имеет два опорных выступа 62, выступающих из ее удерживаемой части 64 и контактирующих с поверхностью 56 плиты 50, не позволяя пластинке 54 пройти через плиту 50. В части 64 пластинки 54 вырезан кусок с разделением двух выступов 62 и формированием прижимной поверхности 66, находящейся над нижней поверхностью 68 выступов 62 и лежащей в одной плоскости с верхней поверхностью 70 выступов 62. В силу этого поверхность 66 пластинки 54 находится на одном уровне с поверхностью 56 плиты 50, когда поверхности 70 выступов 62 контактируют с поверхностью 56 плиты 50, так что только выступы 62 проходят под плитой 50. К плите 50 прикреплена фиксирующая плита 72 с отверстиями 74, выполненными с возможностью пропуска выступов 62, которая поджимает поверхность 66 пластинки 54 и запирает ее между обеими плитами.

Эта конструкция позволяет удалять изношенные или сломанные двумерные пластинки 54 путем простого отсоединения плиты 72 от плиты 50 и выталкивания пластинки 54 назад из щели 52. Однако эта конструкция имеет несколько недостатков. Во-первых, щель 52 вырезана непосредственно в плите 50, и это означает, что только пластинка 54 такой же изменяющейся двумерной геометрической формы может быть использована с этой щелью 52. Таким образом, эта конструкция не позволяет осуществлять смену на другие пластинки 54, имеющие иную конфигурацию. Во-вторых, эта конструкция не позволяет свободно удалять пластинку 54, поскольку щель 52 будет позволять резине просачиваться внутрь нее, когда пластинка 54 отсутствует. В-третьих, эта конструкция не работает с трехмерными канавочными пластинками, т.к. формующие части этих пластинок крупнее, чем формующие части двумерных пластинок 54, и они не могут быть размещены через небольшую щель 52, в которой размещены двумерные пластинки 54.

Таким образом, существует потребность в системе, позволяющей осуществлять смену канавочных пластинок всех конфигураций, в том числе двумерных и трехмерных, канавочными пластинками, имеющими другие конфигурации, в формовочных или восстановительных процессах, а также при необходимости выборочно удалять канавочную пластинку.

Сущность изобретения

Настоящее изобретение включает устройство, которое может быть использовано для формования или восстановления шины и которое также обеспечивает возможность замены канавки. Устройство имеет следующие компоненты. Во-первых, используется обрабатывающий элемент, имеющий верхнюю поверхность, контактирующую с протекторный основой шины, нижнюю поверхность и отверстие, проходящее от верхней поверхности к нижней поверхности. Во-вторых, используется держатель пластинки, выполненный с возможностью размещения в отверстии обрабатывающего элемента, а также имеющий корпус, в котором образована щель заранее определенной конфигурации, и верхнюю поверхность, контактирующую с протекторной основой. К корпусу держателя пластинки прикреплен опорный выступ, имеющий верхнюю поверхность, контактирующую с обрабатывающим элементом, и нижнюю поверхность. В-третьих, используется канавочная пластинка с первой частью для формирования канавки в протекторе шины и второй частью для фиксации пластинки в устройстве, содержащая опорный выступ с верхней поверхностью и нижней поверхностью. Вторая часть канавочной пластинки имеет форму, дополняющую форму щели держателя пластинки, так что обеспечена возможность размещения канавочной пластинки в держателе пластинки. Щель держателя пластинки также может проходить в его опорный выступ, а вторая часть канавочной пластинки может по меньшей мере частично быть расположена в опорном выступе держателя пластинки. С обрабатывающим элементом могут контактировать либо опорные выступы канавочной пластинки, либо опорные выступы держателя пластинки.

Настоящее изобретение также включает устройство для формования или восстановления шины, имеющей канавки в своей протекторной основе, которое обеспечивает защиту от неосторожного или неумелого обращения при сборке устройства. Устройство имеет следующие компоненты и признаки. Во-первых, используется держатель пластинки, имеющий заранее определенную конфигурацию, с верхней поверхностью, контактирующей с протектором шины, и корпусом, в котором образована щель заранее определенной конфигурацией. В корпусе также образовано отверстие, которое проходит от наружной части держателя пластинки к щели. Во-вторых, используется стопор, расположенный в отверстии держателя пластинки и проходящий в щель держателя пластинки. В-третьих, используется канавочная пластинка, имеющая первую часть для формирования канавки в протекторе шины и вторую часть, форма которой дополняет форму щели держателя пластинки, так что она может быть размещена в держателе пластинки. Канавочная пластинка также имеет паз с открытым концом и закрытым концом, расположенным и сконфигурированным для размещения стопора. Положение отверстия держателя пластинки может быть смещено от центра его корпуса, и паз канавочной пластинки может также быть смещенным от центра ее корпуса, так что канавочная пластинка может быть полностью вставлена в держатель пластинки только в одной ориентации.

Еще один вариант реализации настоящего изобретения относится к способу формирования канавок с поднутрениями в направлении вытягивания, плавно сопрягающимся с желобком, находящимся на протекторной основе. Устройство содержит обрабатывающий элемент с верхней поверхностью, контактирующей с протектором, нижней поверхностью и отверстием, проходящим от верхней поверхности к нижней поверхности. Оно также включает канавочную пластинку с первой частью, формирующей канавку в протекторе, и второй частью, размещенной в указанном устройстве. Первая часть имеет поднутрение в направлении вытягивания, отличающееся охватываемой или охватывающей частью на передней поверхности канавочной пластинки. Также используется держатель пластинки, имеющий корпус с нижней обрабатывающей поверхностью и первым шипом, поднимающимся от нижней обрабатывающей поверхности к верхней обрабатывающей поверхности, при этом указанный держатель пластинки имеет переднюю поверхность, выполненную с возможностью совмещения с внутренней поверхностью отверстия обрабатывающего элемента, и заднюю поверхность с охватываемой или охватывающей частью, дополняющей по форме охватываемую или охватывающую часть поднутрения канавочной пластинки, когда задняя поверхность первого держателя пластинки прижата к передней поверхности канавочной пластинки без образования зазора между держателем пластинки и канавочной пластинкой, благодаря чему предотвращено образование заусенцев.

Канавочная пластинка может также иметь поднутрение в направлении вытягивания, которое отличается охватываемой или охватывающей частью на задней поверхности канавочной пластинки. Также может быть использован второй держатель пластинки, имеющий корпус с нижней обрабатывающей поверхностью и первым шипом, поднимающимся от нижней обрабатывающей поверхности к верхней обрабатывающей поверхности, при этом указанный второй держатель пластинки имеет переднюю поверхность, выполненную с возможностью совмещения с внутренней поверхностью отверстия обрабатывающего элемента, и заднюю поверхность с охватываемой или охватывающей частью на шипе, дополняющей по форме охватываемую или охватывающую часть канавочной пластинки, когда задняя поверхность второго держателя пластинки прижата к задней поверхности канавочной пластинки без образования зазора между пластинкой и держателем пластинки, благодаря чему предотвращено образование заусенцев.

Настоящее изобретение также относится к способу сборки и разборки устройства для формования или восстановления шин, содержащему следующие этапы. На одном этапе берут обрабатывающий элемент с верхней или обрабатывающей поверхностью, нижней поверхностью и отверстием, проходящим от верхней поверхности к нижней поверхности. Еще на одном этапе берут держатель пластинки с щелью, находящейся на его верхней или обрабатывающей поверхности. Еще на одном этапе берут канавочную пластинку с первой частью для формования или формирования канавки в протекторной основе шины и второй частью, выполненной с возможностью размещения в щели держателя пластинки. Далее сборщик вставляет канавочную пластинку в щель держателя пластинки путем пропуска канавочной пластинки через обрабатывающую поверхность держателя пластинки. Затем сборщик вставляет канавочную пластинку и держатель пластинки в отверстие обрабатывающего элемента. Это может быть осуществлено путем их пропуска через нижнюю поверхность обрабатывающего элемента в его отверстие. В конце держатель пластинки и канавочную пластинку фиксируют в обрабатывающем элементе.

Этот способ может также включать этапы удаления любых средств, фиксирующих держатель пластинки и канавочную пластинку в устройстве, и извлечения держателя пластинки и канавочной пластинки из обрабатывающего элемента. Это может быть осуществлено путем их перемещения из отверстия через нижнюю поверхность обрабатывающего элемента. Этот способ также содержит этап извлечения канавочной пластинки из щели держателя пластинки через его обрабатывающую поверхность. Эти извлечения выполняют без повреждения канавочной пластинки.

Вышеизложенные и другие задачи, признаки и преимущества изобретения станут понятны из нижеследующего более подробного описания конкретных вариантов реализации изобретения, изображенных на прилагаемых чертежах, на которых одинаковыми ссылочными позициями обозначены одинаковые детали изобретения.

Краткое описание чертежей

Фиг.1 - вид в перспективе известного устройства, иллюстрирующий способ замены канавочных пластинок в формующем или восстанавливающем устройстве.

Фиг.2 - вид в разрезе по линии 2-2 известного устройства, показанного на фиг.1.

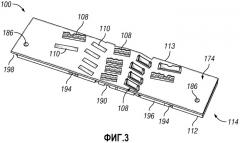

Фиг.3 - вид в перспективе устройства согласно первому варианту реализации настоящего изобретения, иллюстрирующий использование нескольких конфигураций канавочных пластинок и нерабочих вкладышей, при этом для простоты показана только часть плит.

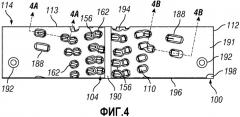

Фиг.4 - вид снизу устройства, показанного на фиг.3.

Фиг.4A - вид в сечении по линии 4A-4A устройства, показанного на фиг.4, иллюстрирующее подузел из канавочной пластинки и ее держателя, удерживаемый в устройстве.

Фиг.4B - вид в сечении по линии 4B-4B устройства, показанного на фиг.4, иллюстрирующее нерабочий вкладыш, удерживаемый в устройстве.

Фиг.5 - общий вид по частям устройства, показанного фиг.3, в котором некоторые подузлы, включающие канавочную пластинку и ее держатели, и нерабочие вкладыши условно не показаны.

Фиг.6 - общий вид по частям подузла, включающего канавочную пластинку и ее держатель и относящегося к устройству, показанному на фиг.3.

Фиг.7 - общий вид, иллюстрирующий выемку обрабатывающей плиты одного подузла плиты, выполненную с возможностью размещения пальца другого подузла плиты при их установке в восстанавливающем прессе.

Фиг.8 - вид в перспективе устройства согласно второму варианту реализации настоящего изобретения, иллюстрирующий канавочные пластинки в наружных рядах обрабатывающей плиты, имеющие в своих средних частях трехмерные конфигурации, переходящие в двумерные конфигурации по бокам, плавно сопрягающимся с выступами, находящимися на обрабатывающей плите.

Фиг.9 - вид в перспективе устройства, показанного на фиг.8, с удаленными канавочными пластинками и держателями пластинок наружных рядов обрабатывающей плиты, иллюстрирующий отверстия и щели обрабатывающей плиты.

Фиг.10 - вид снизу устройства, показанного на фиг.9.

Фиг.11 - увеличенный вид устройства, показанного на фиг.10.

Фиг.11A - вид в сечении по линии 11A-11A устройства, показанного на фиг.11, иллюстрирующее ступенчатую полость обрабатывающей плиты.

Фиг.12 - местный вид сверху устройства, показанного на фиг.8.

Фиг.12A - вид в сечении по линии 12A-12A устройства, показанного на фиг.12.

Фиг.12B - вид в сечении по линии 12B-12B устройства, показанного на фиг.12.

Фиг.13 - общий вид по частям устройства, показанного на фиг.8, иллюстрирующий подузлы, включающие канавочную пластинку и ее держатель, вставляемые в обрабатывающую плиту, после которых вставляют фиксирующие элементы и винты с головками.

Фиг.14 - общий вид по частям подузла, включающего канавочную пластинку и ее держатель и относящегося к устройству, показанному на фиг.8.

Фиг.15 - вид в перспективе снизу устройства согласно третьему варианту реализации настоящего изобретения с удаленными держателем пластинки, канавочной пластинкой и фиксирующей плитой, показывающий полости для опорных выступов в обрабатывающей плите более наглядно.

Фиг.16 - вид снизу устройства, показанного на фиг.15, с показанными держателем пластинки, канавочной пластинкой и фиксирующей плитой.

Фиг.16A - вид в сечении по линии 16A-16A устройства, показанного на фиг.16.

Фиг.17 - вид в перспективе устройства согласно четвертому варианту реализации настоящего изобретения, иллюстрирующий канавочную пластинку с ее держателями, обеспечивающими плавное сопряжение канавочной пластинки с выступами, находящимися на обрабатывающей плите.

Фиг.18 - увеличенный вид устройства, показанного на фиг.17.

Фиг.19 - вид сверху устройства, показанного на фиг.17.

Фиг.19A - вид в сечении по линии 19A-19A устройства, показанного на фиг.19.

Фиг.19B - вид в сечении по линии 19B-19B устройства, показанного из фиг.19.

Фиг.19C - вид в сечении по линии 19C-19C устройства, показанного на фиг.19.

Фиг.20 - общий вид по частям устройства, показанного на фиг.17.

Фиг.21 - общий вид по частям канавочной пластинки и ее держателей, относящихся к устройству, показанному на фиг.17.

Подробное описание конкретных вариантов реализации

На фиг.3-6 показан первый вариант реализации настоящего изобретения. В части касающейся, он содержит обрабатывающую плиту 100 с различными отверстиями 102, выполненными с возможностью размещения в них подузла 104, включающего вытягиватель или держатель 106 пластинки и канавочную пластинку 108. В другом варианте реализации изобретения в отверстии 102 может быть размещен нерабочий вытягиватель или вкладыш 110, так что пластинка 108 не находится в этом месте. Когда необходимые держатели 106, пластинки 108 и вкладыши 110 были надлежащим образом установлены, фиксирующая плита 112 монтируется на плиту 100, формируя подузел 114 плиты, выполненный с возможностью вставки в восстанавливающий пресс для формирования шины определенного типа. Еще в одном варианте реализации изобретения обрабатывающая плита может быть криволинейной, что является характерным для формующего сектора, который устанавливается в форму для формирования новых шин или восстановления существующих шин.

На фиг.6 наглядно видны особенности держателя 106 и пластинки 108 и их конструкция. Пластинка 108 изготовлена из тонкого куска металла, имеющего толщину, например, 0,6 мм для шин грузового автомобиля, но предполагается, что эта толщина может быть меньше, например, 0,2 мм, для шин легкового автомобиля. Канавочная пластинка имеет первую часть 116, формирующую канавку в протекторе шины, и вторую часть 118, используемую для фиксации пластинки 108 в указанном устройстве. Показанная конкретная канавочная пластинка 108 является трехмерной, поскольку ее первая часть 116 формирует поднутрение в направлении вытягивания, а ее вторая часть 118 изменяется только в плоскости, перпендикулярной направлению вытягивания. Пластинка 108 также имеет первую боковую поверхность 120, смежную с частями 116, 118 пластинки 108, и вторую боковую поверхность 122, которая является смежной с частями 116, 118 пластинки 108 и которая обращена в противоположном направлении. Первый опорный выступ 124 с верхней поверхностью 126 и нижней поверхностью 128 прикреплен к поверхности 120 смежно с частью 118 пластинки 108 и выступает из поверхности 120 на заранее определенное расстояние.

Подобным образом второй опорный выступ 130 с верхней поверхностью 132 и нижней поверхностью 134 прикреплен к поверхности 122 смежно с частью 118 пластинки 108 и выступает из поверхности 122 на заранее определенное расстояние. Расстояние между поверхностями 126, 128 выступа 124, которое задает высоту выступа 124, равно расстоянию между поверхностями 132, 134 выступа 130, которое задает высоту выступа 130. Кроме того, поверхности 126, 132 выступов 124, 130 являются лежащими в одной плоскости, равно как и их поверхности 128, 134. Приблизительно в центре части 118 пластинки 108 удален участок 136, формирующий прижимную поверхность 138, которая лежит в одной плоскости с поверхностями 126, 132 выступов 124, 130. Вертикально вниз в части 118 пластинки 108 проходит паз 140, имеющий закрытый конец 142 и открывающийся на поверхности 138. Паз 140 расположен со смещением от центра корпуса пластинки 108.

Пластинку 108 изготавливают следующим образом. Сначала внешний контур пластинки 108, в том числе паз 140, получают штамповкой с помощью штампа или вырезают с помощью электроэрозионного вырезания. Двумерную изменяющуюся форму затем получают штамповкой на частях 116, 118 пластинки 108. В конце получают трехмерную изменяющуюся форму путем штамповки только на части 116 пластинки 108. Последний этап пропускают при формировании двумерных канавочных пластинок. В другом варианте реализации изобретения частям 116, 118 пластинки 108 может быть сначала придана штамповкой двумерная изменяющаяся форма, а затем их внешний контур может быть вырублен или выжжен с помощью электроэрозионного вырезания.

Канавочные пластинки обычно изготовлены из нержавеющей стали, хотя они могут быть изготовлены из других материалов, имеющих необходимые прочность и износостойкость. Кроме того, форма и конфигурация пластинки 108 могут быть изменены, но оставаться в рамках объема настоящего изобретения. Например, размер выступов 124, 130, их соответствующие высоты и расстояния, на которые они выступают из пластинки 108, могут быть отличны друг от друга. Расположение и размер участка 136, удаленного из части 118 пластинки 108, могут тоже быть изменены, так что поверхность 138 не лежит в одной плоскости по меньшей мере с одной из поверхностей 126, 132 выступов 124, 130 и так что участок 136 не отцентрирован относительно корпуса пластинки 108. Кроме того, положение паза 140 может изменяться вдоль ширины пластинки 108, так что он открывается не на поверхности 138, а на другой нижней поверхности пластинки 108. Кроме того, первая и вторая части канавочной пластинки могут проходить по криволинейной траектории или иметь другие формы, которые не являются прямыми.

Держатель 106 имеет основной корпус 144 с прямоугольным периметром, если смотреть на него сверху или со стороны обрабатывающей поверхности 146, называемой так потому, что эта поверхность 146 контактирует с протектором шины, установленной в восстанавливающем прессе или секторе формы и передает тепло резине для ее вулканизации. Периметр корпуса 144 задан частично передней плоской поверхностью 148 и задней плоской поверхностью 150, которые являются параллельными и обращены в противоположных направлениях. Расстояние между ними представляет собой малый размер прямоугольного периметра. Периметр также задан первой плоской боковой поверхностью 152 и второй плоской боковой поверхностью 154, которые тоже являются параллельными и обращены в противоположных направлениях. Расстояние между ними представляет собой большой размер прямоугольного периметра. В результате этого геометрическая форма сечения корпуса 144 тоже является прямоугольной. Конфигурация периметра дополняет по форме отверстие 102 плиты 100 и обеспечивает плотную посадку в него со средним зазором менее 0,065 мм между внутренней поверхностью отверстия 102 и периметром держателя 106 для предотвращения образования заусенцев. К корпусу 144 прикреплен первый опорный выступ 156 с верхней поверхностью 158 и нижней поверхностью 160, выступающий из поверхности 152 на заранее определенное расстояние. Также к корпусу 144 прикреплен второй опорный выступ 162 с верхней поверхностью 164 и нижней поверхностью 166, выступающий из поверхности 154 на заранее определенное расстояние. Выступ 156 выступает из поверхности 152 дальше, чем выступ 162 выступает из поверхности 154, а вертикальные ребра обоих выступов 156, 162 могут иметь фаски 168. Некоторые фаски могут быть выполнены для пропуска других держателей пластинок или канавочных пластинок. Другие фаски выполнены для различения держателей пластинок, так что сборщику понятно, с какой ориентацией устанавливать держатели пластинок, и обеспечена защита от неосторожного или неумелого обращения перед прикреплением фиксирующего элемента.

Между выступами 156, 162 выполнен промежуток 170, которым образована нижняя или прижимная поверхность 172 корпуса 144 держателя 106. Поверхности 158, 164 выступов 156, 162 лежат в одной плоскости с поверхностью 172, а поверхности 160, 166 выступов 156, 162 лежат в одной плоскости друг с другом. Расстояние между поверхностью 146 и поверхностью 172 держателя 106 равно толщине плиты 100, так что корпус 144 держателя 106 находится на одном уровне с верхней и нижней поверхностями 174, 176 плиты 100. Когда держатель 106 вставлен в плиту 100, только выступы 156, 162 держателя 106 выступают за пределы низа плиты 100, при этом поверхности 158, 164 выступов 156, 162 лежат на поверхности 176 плиты 100, не позволяя держателю 106 пройти через плиту 100.

По центру корпуса 144 расположена щель 178, проходящая в выступ 156 и полностью через выступ 162, по существу создавая u-образный корпус, если смотреть со стороны поверхности 146. Форма щели 178 дополняет форму части 118 пластинки 108, так что обеспечена плотная посадка пластинки 108 в щели 178. Хотя показанная щель проходит по существу по прямолинейной траектории, она может быть выполнена проходящей и по криволинейной траектории, например, когда первая часть канавочной пластинки является криволинейной. Как правило, выступы 124, 130 пластинки 108 расположены в выступах 156, 162 держателя 106 и по меньшей мере частично выполнены равнопротяженными с выступами 156, 162 держателя 106. Предпочтительной эта конструкция является потому, что она позволяет занимать подузлом 104 минимально возможное место, доводя до максимума количество подузлов 104, которые могут быть расположены в непосредственной близости друг к другу. Через корпус 144 держателя 106 проходит отверстие 180, при этом проходящее через поверхности 148, 150 держателя 106 и щель 178. В отверстие 180 может быть вставлен стопор в форме цилиндрического штифта 182, так что он проходит от одной стороны щели 178 к другой. Штифт 182 не позволяет вставить пластинку 108 в щель 178 снизу держателя 106. Кроме того, поскольку отверстие 180 смещено от центра корпуса 144 держателя 106 и паз 140 пластинки 108 тоже смещен от центра ее корпуса, штифт 182 будет препятствовать вставке пластинки 108 в держатель 106 сверху держателя 106, если паз 140 и штифт 182 не находятся на одной линии. Это не позволяет вставить пластинку 108 в ориентации, перевернутой на 180° относительно вертикальной оси. Это помогает гарантировать использование корректных держателя пластинки, канавочной пластинки и ориентации этих компонентов относительно друг друга при сборке подузла 104.

Разумеется, конфигурация держателя 106 может быть измененной. Например, размеры выступов 156, 162, такие как их высота и расстояние, на которое они выступают из корпуса 144 держателя 106, могут при необходимости быть изменены. Кроме того, расположение поверхности 172 и промежутка 170, разделяющего выступы 156, 162, может быть изменено таким образом, что поверхность 172 не лежит в одной плоскости с поверхностями 158, 164 выступов 156, 162, которые могут не лежать в одной плоскости друг с другом. Схожим образом, периметр корпуса 144 держателя 106 может быть круглым или криволинейным, а сечение может быть отличным от прямоугольного, например, трапецеидальным или коническим. Кроме того, отверстие 180 для штифта 182 может находиться не над поверхностью 172, а быть расположено над одной из поверхностей 160, 166 выступов 156, 162. Отверстие 180, кроме того, не обязательно должно иметь круглую конфигурацию, а может иметь квадратную форму. Аналогичным образом, стопор не обязательно должен представлять собой цилиндрический штифт 182, а может представлять собой небольшой винт с головкой. В таком случае на поверхности 148 или поверхности 150 держателя 106 соосно с отверстием 180 может быть выполнена цилиндрическая раззенковка. Отверстие 180 может быть обработано метчиком, так что винт с головкой может быть ввинчен в держатель 106, а его головка при этом оказывается на одном уровне с поверхностями 148, 150 держателя 106 или ниже этих поверхностей. Поверхность 146 держателя 106 выполнена плоской для восстановительной операции, но может быть выполнена вогнутой и соответствовать обрабатывающей поверхности сектора формы для формовочной операции. Соответственно, все эти варианты охватываются настоящим изобретением.

Необходимо отметить, что использование стопора, отверстия 180 для размещения стопора на держателе 106 и паза 140 на пластинке 108 необходимо только в том случае, если пластинка 108 является несимметричной и требуется предотвратить неправильную сборку устройства. В ситуациях, когда пластинка 108 является симметричной, эти элементы могут не использоваться. Следовательно, варианты реализации без этих элементов тоже охватываются настоящим изобретением. Еще в одном варианте реализации изобретения форма пластинки 108 во второй части 118 может быть использована для предотвращения неправильной сборки. В ситуациях, в которых две по-разному сконфигурированные канавочные пластинки имеют одинаковые двумерные характеристики, так что обе они могут быть размещены в щели 178 держателя пластинки, могут быть использованы отверстие 180 и стопор для предотвращения неправильной сборки канавочной пластинки и держателя пластинки.

Держатель 106 может быть изготовлен из листовой заготовки из углеродистой стали 1020 следующим образом. Листовую заготовку шлифуют до получения необходимой толщины, формируя поверхности 148, 150 держателя 106. Контур выступов 156, 162, поверхности 172, поверхностей 152, 154 и поверхности 146 держателя 106 затем изготавливают с помощью процесса электроэрозионного вырезания. В конце в заготовке вблизи места окончательного размера выступа 162 просверливают стартовое отверстие для электрода-проволоки, используемого в электроэрозионном вырезании, так что центральная ось этого отверстия параллельна направлению вытягивания пластинки 108. Затем с помощью электроэрозионного вырезания изготавливают щель 178 и отрезают часть заготовки, содержащую стартовое отверстие для электрода-проволоки, формируя корпус держателя 106 с щелью 178, проходящей полностью через выступ 162. Эта конструкция особенно предпочтительна, поскольку она упрощает изготовление держателя 106 и устраняет стартовое отверстие для электрода-проволоки, которое может стать источником образования заусенцев. Еще в одном варианте реализации изобретения контур держателя пластинки может быть изготовлен фрезерованием.

На фиг.3 и 5 можно отчетливо рассмотреть вкладыш 110. Его конструкция по геометрии и материалу является по существу такой же, что и держателя 106, за исключением того, что в нем отсутствуют щель 178 для размещения пластинки 108 и отверстие 180 для размещения стопора. Эти элементы не нужны, поскольку вкладыш 110 не принимает пластинку 108, а предназначен для временного заполнения одного из отверстий 102 плиты 100, чтобы компенсировать отсутствие пластинки 108. Разумеется, этот вкладыш 110 в любое время может быть заменен подузлом 104 требуемой конфигурации. Этот компонент таким образом придает гибкость и модульность настоя