Многослойное армированное виброшумодемпфирующее покрытие панели кузова автотранспортного средства

Иллюстрации

Показать всеИзобретение относится к многослойным армированным виброшумодемпфирующим покрытиям (МАВШП), предназначенным для снижения структурного шума тонколистовых панелей кузова автотранспортных средств (АТС). МАВШП панели кузова состоит из армирующего слоя, вязкоэластичного слоя, адгезионного промежуточного слоя и адгезионного монтажного слоя. Указанные составные слои образуют модульную композицию, составленную из матричной несущей основы армирующего слоя, на которой с использованием адгезионного промежуточного слоя упорядочено, мозаичным способом, с образованием воздушных зазоров между противолежащими торцевыми поверхностями смонтированы по крайней мере две группировки обособленных плосколистовых вязкоэластичных прокладок (ПВП) заданных габаритных размеров и геометрических форм, преимущественно, треугольной, четырехугольной или правильной многоугольной геометрической формы, при их идентичных толщинах. Каждая ПВП изготовлена из различных, по крайней мере, двух типов вязкоэластичных вибродемпфирующих веществ с отличающимися физико-механическими свойствами. Упорядоченное размещение предусматривает шахматный порядок их поверхностного распределения. Каждый из габаритных размеров проекций лицевых поверхностей каждой из обособленных плосколистовых вязкоэластичных прокладок не менее чем в 5 раз превышает толщину вязкоэластичного слоя, а площадь проекции лицевой поверхности каждой из обособленных плосколистовых вязкоэластичных прокладок на тыльную поверхность армирующего слоя составляет 2,5×10-6…1×10-2 м2. Достигается улучшение виброшумодемпфирующих свойств в расширенном диапазоне эксплуатационных температур. 6 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к виброшумодемпфирующим покрытиям, предназначенным для снижения структурного шума виброшумоактивных, характеризуемых интенсивным вибрационным полем, тонколистовых панелей кузова автотранспортных средств (далее АТС), преимущественно легковых автомобилей и автобусов. В некоторых случаях, в ограниченном применении оно может быть также использовано для снижения структурного шума, излучаемого вибрирующими тонколистовыми металлическими структурами панелей кабин других наземных транспортных средств - тракторов, зерноуборочных комбайнов, дорожно-транспортных машин, а также кабин, пассажирских помещений и моторных отсеков технических средств водного и воздушного транспорта, кожухов и элементов капотирования различных стационарных и передвижных энергетических установок (передвижных компрессорных станций, дизель-агрегатов и т.п.), корпусов установок бытовой техники (холодильников, стиральных машин, посудомоечных машин, пылесосов и т.п.).

Известны различные виброшумодемпфирующие покрытия, материалы которых обладают высоким внутренним трением, представленные, например, в виде вязкоэластичных мастик или плосколистовых вязкоэластичных прокладочных ламинатов, адгезионно устанавливаемых на поверхностях вибрирующих тонкостенных металлических панелей путем их напыления, штапелирования, приплавления (термоадгезии) или использования дополнительного термоактивного или липкого клеевого слоя, нанесенного на монтажных поверхностях плосколистовых виброшумодемпфирующих покрытий. В качестве структурной основы виброшумодемпфирующих покрытий, как правило, применяются смеси на основе битума или полимерных композиций различного химического состава, с использованием разнообразных пластификаторов, стабилизаторов, наполнителей и связующих компонентов, придающих им те или иные механические, виброшумодемпфирующие, технологические, эксплуатационные или другие характеристики. В частности, отдельные типы и свойства виброшумодемпфирующих покрытий описаны в известных монографиях отечественных авторов:

[1] Никифоров А.С. Вибропоглощение на судах. - Л.: Судостроение. - 1979 г. - С.53-78;

[2] Никифоров А.С. Акустическое проектирование судовых конструкций. - Л.: Судостроение. - 1990 г. - С.154-165;

[3] Ионов А.В. Средства снижения вибрации и шума на судах. - СПб.: ЦНИИ им. акад. А.Н.Крылова. - 2000 г. - С.185-208;

[4] Боголепов И.И. Промышленная звукоизоляция. - Л.: Судостроение. - 1986 г. - С.307-309;

[5] Колесников А.Е. Шум и вибрация. - Л.: Судостроение. - 1988 г. - С.228-231;

[6] Иванов Н.И., Никифоров А.С. Основы виброакустики. - СПб.: Политехника. - 2000 г. - С.316-320.

Известные структуры виброшумодемпфирующих покрытий, содержащие в своем составе вязкоэластичный слой, оцениваются выраженной зависимостью виброшумодемпфирования, квалифицируемого динамическим модулем упругости (модулем Юнга) и коэффициентом потерь, характеризующим степень превращения (рассеивания) энергии механических вибраций (изгибных деформационных колебаний) несущей механической основы (тонколистовой виброшумоактивной панели) в тепловую энергию от температуры их нагрева. В зависимости от используемого структурного и химического составов вязкоэластичного слоя виброшумодемпфирующих покрытий, как правило, достигается заданный (относительно узкий) рабочий эксплуатационный температурный диапазон эффективных значений коэффициента потерь (с обеспечением в нем эффективного процесса виброшумодемпфирования). Очевидны недостатки такого типа структур виброшумодемпфирующих покрытий для использования их на виброакустически активных деталях узлов и механизмов машин, эксплуатируемых в широких диапазонах изменений температур рабочей и внешней среды. Так, например, эксплуатационная температура панелей пола кузова легкового автомобиля изменяется в диапазоне 0…+120°С, как это в частности, отмечено в источнике [7].

[7] Фесина М.И., Краснов А.В., Леонов С.Г. О рационализации выбора эффективных вибродемпфирующих покрытий панелей кузова легкового автомобиля с учетом их эксплуатационной температурной нагруженности. // Машиностроитель. - 2008. - №9. - С.41-45.

Именно по этой причине, наиболее целесообразно применение вязкоэластичных веществ, которые эффективны во всем (подавляющем), причем весьма широком, диапазоне эксплуатационных температур виброшумоактивного технического объекта. Однако решение данной технической задачи представляется весьма сложным ввиду того, что типичные вязкоэластичные вещества материалов, используемые в структурах виброшумодемпфирующих покрытий, имеют преимущественно органическое (на базе углеродных соединений) или синтетическое (полимерное) происхождение. В результате, они существенно меняют свои жесткостные и вязкоэластичные свойства в зависимости от температуры и могут находиться в стеклоподобном, резиноподобном (каучукообразном) и пластичном состояниях [3]. Величина и характер изменения динамических модулей упругости и коэффициентов потерь полимеров от температуры определяются их химическим строением и молекулярной подвижностью, внутри- и межмолекулярным взаимодействием. Для расширения температурной области перехода из стеклообразного состояния в вязкоэластичное, в полимер (вязкоэластичный слой) вводят соответствующий пластификатор. Однако потенциальные возможности такого воздействия являются весьма ограниченными. Помимо этого, требуется обеспечение улучшения технологических свойств виброшумодемпфирующих покрытий, в отношении достижения требуемого качества надежного (стабильного) адгезионного поверхностного сопряжения с поверхностями несущих тонколистовых панелей, исключения образования пузырчатых вздутий и растрескиваний в процессе повышения температур нагрева при технологиях их нанесения и высокотемпературной сушки (приводящих, в том числе, и к сопутствующим потерям виброшумодемпфирующих свойств), исключения накопления влаги, способствующего возникновению очагов коррозии в образованных таким образом дефектных зонах прокладок (возникающих при технологических процессах мойки, окраски и т.д.).

Таким образом, при использовании типичных виброшумодемпфирующих покрытий практически всегда необходимо решать следующие актуальные проблемы:

- улучшения их виброшумодемпфирующих свойств, при возможном (реализуемом) сопутствующем снижении удельного поверхностного веса (толщины покрытий, их стоимости, и т.п.);

- расширения рабочего эксплуатационного температурного диапазона виброшумодемпфирующих покрытий;

- улучшения надежности и температурной стабильности адгезионных свойств в зонах сопряжения виброшумодемпфирующих покрытий с неплоскими поверхностными зонами несущих виброшумоактивных тонколистовых панелей, в том числе за счет увеличения пластичности вязкоэластичного слоя и/или повышения адгезионных свойств липкого клеевого или термоактивного слоя, как правило, вызывающих существенный рост стоимости виброшумодемпфирующего покрытия.

Большинство известных однослойных плосколистовых (пластизольных, ламинатных) виброшумодемпфирующих покрытий имеют сравнительно узкий рабочий эксплуатационный температурный диапазон эффективного виброшумодемпфирования. Одним из направлений его расширения является использование многокомпонентных виброшумодемпфирующих покрытий, структурный фракционный и химический состав которых включает большое количество разнообразных компонент (композиций) сырьевых материалов, пластификаторов, наполнителей, стабилизаторов, связующих и т.п. Меняя их число и процентные соотношения, можно в той или иной степени настроенно изменять (расширить или сузить) температурную зависимость динамического модуля упругости и коэффициента потерь, характеризующих эффективность виброшумодемпфирования.

Известно, в частности, виброшумодемпфирующее покрытие, описанное в европейской заявке на изобретение №2006/077757, МПК C09K 3/00, опубликованной 27.07.2006, содержащее базовый рабочий слой вязкоэластичного материала с включением в его структуру частиц инородного материала, имеющих форму сфероидов, отличного по своим физико-механическим характеристикам от характеристик базового рабочего слоя вязкоэластичного материала. При этом отношение длин осей таких сфероидных по форме частиц в продольном и поперечном направлениях составляет не более 1. За счет использования такого типа структуры виброшумодемпфирующего покрытия достигается настроенное повышение виброшумодемпфирующих свойств в узком диапазоне изменения температур (не более чем 20°С), при использовании одного типа и размера частиц, или же получение более низких («компромиссно средних») виброшумодемпфирующих свойств в более широком диапазоне изменения рабочих эксплуатационных температур - при смешанном варианте использования нескольких типов таких сфероидных частиц, отличающихся между собой указанными геометрическими (габаритными) параметрами.

В патентной заявке Японии на изобретение №63265934, МПК C08J 9/06, опубликованной 02.11.1988, описано виброшумодемпфирующее покрытие, содержащее слой вязкоэластичного материала с введенными различными наполнителями и связующими веществами. При этом один из наполнителей при его нагревании обладает свойством объемного расширения, что в конечном итоге позволяет увеличить толщину слоя прокладки до 4 раз. Важным технологическим требованием при этом является необходимость точного соблюдения дозирования процентного соотношения добавляемого вещества наполнителя. В противном случае, использование вещества наполнителя, например типа слюды с нарушением заданной точности дозирования, вызывает значительное падение виброшумодемпфирующих свойств материала покрытия.

В патенте РФ на изобретение №2188214, МПК B60R 13/08, опубликованном 27.08.2002, описано виброшумодемпфирующее покрытие, содержащее в своем составе битум нефтяной, графит, каолин, тальк, хлопчатобумажные волокна. Дополнительно, отмеченное виброшумодемпфирующее покрытие может содержать адгезионный монтажный слой на основе водной акриловой дисперсии. При этом эффективная толщина виброшумодемпфирующего покрытия составляет 1,5…2,5 мм. Материал представленного виброшумодемпфирующего покрытия получают путем приготовления дисперсионной композиции в дробилке роторного типа, фракционированием полученной смеси, гомогенизацией при температуре выше температуры размягчения битума и калиброванием в лист, с получением плосколистового виброшумодемпфирующего материала.

В патенте Германии на изобретение №4421012, МПК C08L 27/06, опубликованном 21.12.1995, описано виброшумодемпфирующее покрытие пластизольного типа, содержащее как минимум один тип порошкообразного сополимера винилхлорида и винилацетата (5…60%), пластификатор (5…65%), наполнитель (не более 40%), адгезионное вещество (0,01…5%). Как следует из описания патента на изобретение, использование представленной структуры виброшумодемпфирующего покрытия обеспечивает достижение максимальных значений композитного коэффициента потерь, равных 0,15…0,20 в эффективном рабочем эксплуатационном диапазоне температур 0…+20°С. При этом на более высоких температурах эксплуатации АТС величина композитного коэффициента потерь стремится к резкому снижению, с достижением значений 0,03…0,05 уже при температуре +40°С (в то время, как известно из [8…10], что материалы с коэффициентом потерь ниже 0,05 уже не принято считать эффективными виброшумодемпфирующими).

[8] Борьба с шумом на производстве: справочник. / Под ред. Юдина Е.А. - М.: Машиностроение, 1985.

[9] Тартаковский Б.Д. Научные и практические вопросы создания и серийного производства вибропоглощающих материалов и покрытий и вибропоглощающих конструкций. / Б.Д.Тартаковский // Материалы Всесоюзного совещания «Проблема улучшения акустических характеристик машин». - М., 1988. - с.36-47.

[10] Фесина М.И. Автомобильные акустические материалы. Проектирование и исследование низкошумных конструкций автотранспортных средств. / М.И.Фесина, А.В.Краснов, Л.Н.Горина, Л.А.Паньков. // Монография в двух частях. - Тольятти: ТГУ., 2010. - Часть 2.

В патенте США на изобретение №4678707, МПК B32B 15/08; F16F 9/30L, опубликованном 07.07.1987, описано виброшумодемпфирующее покрытие, содержащее вязкоэластичный слой, в состав которого входит поливинилацетатная смола, смешанная с мелкодисперсными токопроводящими частицами углерода (в объеме 10…80%), при этом отношение среднего размера частиц углерода к толщине вязкоэластичного слоя составляет 0,5…1,7. Изменение объема частиц углерода относительно общего объема вязкоэластичного слоя и их габаритных размеров позволяет направленно «настраивать» узкий рабочий эксплуатационный температурный диапазон эффективного виброшумодемпфирования (равный 15…20°С).

Недостатком описанных выше монолитных однослойных многокомпонентных виброшумодемпфирующих покрытий является усложнение структурного состава и, соответственно, усложнение и удорожание технологического процесса производства, влекущее соответствующее увеличение стоимости и трудоемкости изготовления таких виброшумодемпфирующих покрытий. Эти недостатки обусловлены, в частности, необходимостью включения в технологический процесс производства дополнительных трудоемких операций по изготовлению составных компонентов различной конфигурации, обеспечения последующего их точного дозирования и равномерного распределения по всему объему структуры материала.

Другим техническим (технологическим) направлением повышения эффективности виброшумодемпфирования и расширения рабочего эксплуатационного температурного диапазона эффективного виброшумодемпфирования является применение многослойных исполнений виброшумодемпфирующих покрытий. При этом их сопрягаемые составные слои, последовательно накладываемые друг на друга, существенно отличаются между собой структурными и химическими составами, физико-механическими характеристиками (плотностями, толщинами, динамической жесткостью, и др.), что способствует заданному техническим заданием (техническими условиями) расширению рабочего эксплуатационного температурного диапазона эффективного виброшумодемпфирования колебаний несущей виброшумоактивной структуры (например, несущей тонколистовой панели кузова). В частности, известны более эффективные по степени виброшумодемпфирования многослойные структуры виброшумодемпфирующих покрытий, в которых для реализации и усиления механизма сдвиговых деформаций, несущих основную долю ответственности за эффективность такого процесса виброшумодемпфирования, а соответственно, улучшения виброшумодемпфирующих свойств в целом, вводится дополнительный внешний ужесточающий армирующий слой, выполняемый, например, в виде металлической фольги или в виде слоя из другого тонкого (например, полимерного), но более жесткого (чем вязкоэластичный слой) материала. Виброшумодемпфирующие материалы такого типа, производимые в виде слоистых покрытий, носят название многослойных армированных виброшумодемпфирующих покрытий (далее МАВШП).

Известно, в частности, применение МАВШП в конструкции короба воздухопритока климатической установки транспортного средства (патент РФ на изобретение №2151708, МПК B62D 25/08, B60R 13/08, опубликован 27.06.2000), содержащего жестко сочлененные между собой виброшумоактивные тонколистовые металлические панели кузова. При этом для повышения эффекта виброшумодемпфирования лицевые поверхности этих виброшумоактивных тонколистовых металлических панелей кузова в зонах их колебательных пучностей (локализации зон максимальных амплитудных значений) низших резонансных собственных форм изгибных колебаний облицованы МАВШП, содержащими, как минимум, один вязкоэластичный слой, армирующий слой жесткого металлического материала и адгезионный (клеевой или термоадгезивный) монтажный слой.

В патенте Германии на изобретение №3704506, МПК B32B 15/08; F16F 9/30L, опубликованном 07.07.1987, описано МАВШП, содержащее два и более слоев жесткого армирующего материала, соединенных между собой вязкоэластичным слоем, при этом указанные составные слои обладают различными значениями изгибной жесткости (динамического модуля упругости) и коэффициента потерь, максимальные значения которого соответствующим образом «настроены» на различные рабочие эксплуатационные температурные диапазоны эффективности.

В европейском патенте на изобретение №0077987, МПК B60R 13/08, опубликованном 04.05.1983, описано МАВШП, содержащее упругий соединительный слой, который непосредственно сопрягается с поверхностью демпфируемой несущей тонколистовой панели, вязкоэластичный слой и армирующий слой, изготовленный из смеси невулканизированной термоактивной смолы и неорганического наполнителя.

В европейском патенте на изобретение №0285740, МПК B32B 11/08, опубликованном 07.01.1988, описано МАВШП, содержащее вязкоэластичный слой, изготовленный на основе смеси битума, минеральных наполнителей, ферритного порошка или синтетической смолы, монтируемый с адгезионным закреплением на поверхности несущей тонколистовой панели за счет легкоплавкого термоактивного адгезионного вещества, а также включающее жесткий армирующий слой, смонтированный посредством клеевого адгезионного вещества на лицевой поверхности вязкоэластичного слоя.

В патенте РФ на изобретение №2155283, МПК F16F 7/08, F16F 15/02, опубликованном 27.08.2000, описано МАВШП, содержащее нижний вязкоэластичный слой, выполненный из несущей прессованной структуры, верхний вязкоэластичный слой, выполненный из пластифицированной смеси, и адгезионный монтажный слой. При этом указанные вязкоэластичные слои имеют различные толщины, жесткости и удельные плотности, а отношение модулей Юнга верхнего и нижнего вязкоэластичного слоев превышает 0,1.

В патенте Японии на изобретение №1009732, МПК B32B 11/08, опубликованном 13.01.1983, описано МАВШП, содержащее вязкоэластичный слой из смеси битума и набора наполнителей, закрепляемый на поверхности демпфируемой несущей виброшумоактивной тонколистовой панели посредством соответствующего адгезионного слоя, и армирующий металлический слой, адгезионно смонтированный на поверхности вязкоэластичного слоя. Образуемая многослойная структура МАВШП легко поддается процессу формования, с целью дальнейшего его использования на неплоских несущих тонколистовых панелях шумоактивных объектов.

В качестве прототипа выбрано МАВШП, описанное в европейском патенте на изобретение №1323523, МПК B32B 11/08, опубликованном 02.07.2003, содержащее вязкоэластичный вибродемпфирующий слой, монтируемый на поверхности несущей виброшумоактивной тонколистовой панели, армирующий слой, изготовленный из тонкого слоя жесткого материала (например, алюминиевой или стальной фольги), и адгезионно сопрягаемый с его лицевой поверхностью вязкоэластичный слой. При этом вязкоэластичный слой может содержать в своем составе оригинальное эластичное вещество, которое под действием повышенных температур (+150…+170°С) заполняет мелкие подштамповки и изгибы с малым радиусом изгиба, находящиеся в сопрягаемой зоне монтажа МАВШП, что улучшает его адгезионную связь с сопрягаемой поверхностью виброшумоактивной тонколистовой панели.

Использование в известной структуре МАВШП ужесточающего армирующего слоя позволяет интенсифицировать сдвиговый механизм колебательных вязкоупругих амплитудных деформаций рабочего вязкоэластичного слоя, увеличив тем самым эффективность процесса виброшумодемпфирования, а также, в некоторой степени, дополнительно повысить звукоизоляцию МАВШП, увеличить суммарную (композитную) динамическую жесткость задемпфированных несущих тонколистовых панелей. Одновременно с этим, введение армирующего слоя позволяет избежать нежелательного утолщения вязкоэластичного слоя МАВШП, связанного с достижением заданного более высокого эффекта виброшумодемпфирования панели, при наложенных жестких габаритно-компоновочных ограничениях, задаваемых техническим заданием (ТЗ) на разработку.

Недостатком представленных и анализируемых выше технических решений аналогов, как и технического решения выбранного в качестве прототипа, при решении задач обеспечения высокого виброшумодемпфирования тонкостенных структур, является относительно высокий удельный поверхностный вес МАВШП (приходящийся на единицу площади поверхности демпфируемой структуры в кг/м2) при ее неудовлетворительных виброшумодемпфирующих свойствах в области повышенных (относительно базовой температуры +20°С) рабочих эксплуатационных температур +30…+80°С. Это вызвано известной чувствительной температурной зависимостью динамического модуля упругости и коэффициента потерь вязкоэластичного слоя МАВШП, определяющих эффективность виброшумодемпфирования от рабочего эксплуатационного температурного режима, актуального для применения на автотранспортных средствах (АТС), например легковых автомобилях, использующих ДВС в качестве силовой энергетической установки, являющейся, с одной стороны, источником интенсивного вибрационного возбуждения и шумогенерирования присоединенных агрегатов и структур кузова, а с другой - источником высокотемпературного нагрева близко размещенных к ней шумоактивных кузовных панелей (в первую очередь щитка передка и пола кузова).

Техническая задача, решаемая заявляемым изобретением, заключается в использовании упорядоченного чередующегося мозаичного поверхностного распределения с образуемыми периметрическими воздушными зазорами и адгезионного закрепления на тыльной поверхности несущего армирующего слоя, по крайней мере двух группировок (семейств) обособленных плосколистовых вязкоэластичных прокладок заданных габаритов и геометрических форм, изготовленных из различных, по крайней мере двух, марок вибродемпфирующих материалов, характеризующихся выраженными отличающимися эффективными виброшумодемпфирующими свойствами, наделенными в заданных различных ограниченных температурных диапазонах. В этом случае возможно достижение улучшения виброшумодемпфирующих свойств МАВШП в заданном расширенном диапазоне рабочих эксплуатационных температур, при реализациях потенциалов снижения удельного поверхностного веса такого типа МАВШП, за счет «настроенного» в каждом из отдельных температурных диапазонов эффективного осуществления преимущественно динамических деформационных сдвиговых процессов, протекающих в вязкоэластичных структурах слоев, характеризующих каждую из используемых типов (марок), по крайней мере, двух группировок (семейств) обособленных плосколистовых вязкоэластичных прокладок. Таким образом осуществляется температурно настроенное эффективное преобразование механической работы деформаций в рассеиваемую тепловую энергию, вносимое каждым из используемых, не менее двух семейств (группировок) различных типов (марок) виброшумодемпфирующих материалов обособленных плосколистовых вязкоэластичных прокладок, соответствующим образом упорядочено распределенных по поверхности виброшумоактивной тонколистовой панели. Исходя из анализа сопоставляемых вариантов устройств виброшумодемпфирования одной и той же площади поверхности твердой колеблющейся структуры, заявляемое техническое решение, при прочих идентичных условиях, способствует использованию меньшей массы разнородных (различных марок) виброшумодемпфирующих веществ по отношению к вариантам устройств со сплошным многослойным монолитным покрытиям, состоящим из нескольких, последовательно наложенных друг на друга, вязкоэластичных слоев, покрываемых заданную площадь поверхности. Улучшаются также технологические и эксплуатационные свойства заявляемого типа МАВШП, связанные с исключением (ослаблением) процесса формирования недостаточно надежной и нестабильной адгезионной связи его с сопрягаемой твердой поверхностью колеблющейся структуры, вследствие, например, образования пузырчатых вздутий и растрескиваний вязкоэластичного слоя и/или монтажа его на неплоские изогнутые поверхности технических объектов.

Поставленная техническая задача решается за счет того, что заявляемое МАВШП выполняется в виде модульной структуры, образованной несущей матричной поверхностью армирующего слоя, на которой с использованием адгезионного промежуточного слоя упорядочено, мозаичным способом, с образованием воздушных зазоров между противолежащими торцевыми поверхностями смонтированы, по крайней мере, две группировки обособленных плосколистовых вязкоэластичных прокладок заданных габаритных размеров и геометрических форм, преимущественно, треугольной, четырехугольной или правильной многоугольной геометрической формы, при их идентичных толщинах, каждая из которых изготовлена из различных, по крайней мере, двух типов (марок) вязкоэластичных вибродемпфирующих веществ (материалов) с отличающимися физико-механическими свойствами, характеризуемыми заданными значениями модуля упругости и коэффициента потерь в ограниченных различных температурных диапазонах, при этом упорядоченное размещение и закрепление, с обеспечением адгезионного сопряжения вязкоэластичных прокладок с поверхностью армирующего слоя, предусматривают чередующийся, преимущественно, шахматный порядок их поверхностного распределения, а образующиеся воздушные зазоры между смонтированными на поверхности армирующего слоя противолежащими торцевыми поверхностями обособленных плосколистовых вязкоэластичных прокладок находятся в диапазоне tз=(0,1…6,0)hвз, где hвз - толщина вязкоэластичного слоя, при этом каждый из габаритных размеров проекций лицевых поверхностей каждой из обособленных плосколистовых вязкоэластичных прокладок не менее чем в 5 раз превышает толщину hвз вязкоэластичного слоя, а площадь проекции лицевой поверхности каждой из обособленных плосколистовых вязкоэластичных прокладок на тыльную поверхность армирующего слоя составляет 2,5×10-6…1×10-2 м2.

Вязкоэластичный слой каждой из отдельных типов (марок) виброшумодемпфирующих материалов обособленных малогабаритных плосколистовых прокладок заявляемого МАВШП может быть изготовлен из известных композиционных смесей органических и полимерных материалов на основе битума, битумно-полимерной композиции, поливинилхлорида, сополимера алкилакрилата, смеси полибутадиена и каучука, прессованной битуминизированной целлюлозной структуры, модифицированного битумного расплава с минеральными органическими и прочими наполнителями, связующими и армирующими компонентами, или другими известными составными компонентами, используемыми в современных технологиях производства виброшумодемпфирующих прокладок. При этом их структурный и химический состав и технология их производства обеспечивают каждой из используемых типов (марок) группировок (семейств) материалов вязкоэластичного слоя те или иные заданные виброшумодемпфирующие свойства, характеризуемые в определенных ограниченных температурных диапазонах коэффициентом потерь и модулем Юнга.

Армирующий слой заявляемого МАВШП может изготавливаться из жесткой тонколистовой структуры, например из металлической фольги (алюминиевой, стальной), или из других жестких неметаллических материалов или покрытий (эпоксидные смолы, армированные стекловолокном), при этом иметь толщину не менее 0,1 от толщины вязкоэластичного слоя. Армирующий слой может быть выполнен как плоской, так и неплоской геометрической формы, содержащей отформованные выпуклые, вогнутые и изогнутые локальные участки поверхности, при этом обособленные плосколистовые вязкоэластичные прокладки, монтируемые в зонах изгибов армирующего слоя могут содержать различного вида элементы, компенсирующие механические и температурные деформации, выполненные например, в виде соответствующих отверстий перфорации или надрезов.

Адгезионное сопряжение поверхностей армирующего и вязкоэластичного слоев МАВШП осуществляется с использованием липкого клеевого или термоадгезивного (термоактивного) промежуточного слоя, или с помощью технологической операции высокотемпературного адгезнойного приплавления (спекания) структуры вещества вязкоэластичного слоя к поверхности армирующего слоя. При этом адгезионный монтажный слой в качестве одного из технологических вариантов изготовления МАВШП может быть нанесен исключительно на тыльные крепежные поверхности обособленных плосколистовых вязкоэластичных прокладок МАВШП, а адгезионный промежуточный слой - исключительно на их лицевые поверхности, со стороны сопряжения с армирующим слоем.

В качестве материалов монтажного и промежуточного адгезионных слоев может применяться, к примеру, липкое клеевое вещество на основе полибутилакрилата, или на основе каучуков, а также различные термоактивные вещества на основе полиэтилена, полипропилена, полиацетата, винила. Монтажный и/или промежуточный адгезионные слои могут быть выполнены как из одного и того же типа (марки) адгезионного материала (одной и той же марки липкого клеевого или термоактивного материала), так и из разных типов (марок) адгезионных материалов, адаптированных для каждого типа вибродемпфирующего материала обособленных плосколистовых вязкоэластичных прокладок с целью обеспечения приемлемых адгезионных связей, сопрягаемых поверхностей составных структур МАВШП с поверхностью демпфируемого виброшумоактивного технического объекта (поверхностью панели кузова АТС), обеспечивающих достижение эффективного виброшумодемпфирования, надежности, долговечности, и т.п.

Возможны разнообразные технологические варианты изготовления заявляемого устройства МАВШП. К примеру, по одной из вариантных технологических процедурных схем армирующий слой используется как базовая несущая матрица образуемой модульной композиции с нанесенным на ее поверхности промежуточным адгезионным слоем, по поверхности которого мозаичным способом, с помощью специальной оснастки, соответствующим образом упорядоченно монтируются группировки (семейства) обособленных вязкоэластичных прокладок (см. фиг.8). По второй технологической вариантной схеме реализации (см. фиг.9) возможно использование фильерной блок-кассеты, содержащей упорядоченно чередующиеся (скомпонованные предпочтительно в шахматном порядке) каналы подачи вязкоэластичных веществ различных, по крайней мере двух, типов (марок). После дозированного упорядоченного распределения различных типов (марок) вязкоэластичных веществ по поверхности армирующего слоя производится последующая технологическая операция образования их плосколистовой формы в составе соответствующей модульной композиции обособленных плосколистовых вязкоэластичных прокладок заданных габаритов, геометрической формы и толщины слоя. Согласно третьей технологической вариантной схемы (см. фиг.10) армирующий слой с нанесенным адгезионным слоем может устанавливаться сверху на специальную опоку, уже определенным упорядоченным способом заполненную соответствующими различных типов (марок) вязкоэластичными веществами, наделенными отличающимися виброшумодемпфирующими свойствами (регламентируемыми в заданных ограниченных рабочих эксплуатационных температурных диапазонах).

Геометрические формы и габариты обособленных плосколистовых вязкоэластичных прокладок каждого из типов (марок) вязкоэластичных вибродемпфирующих веществ в составе каждой из отдельных группировок могут быть различными. Габариты и геометрическая форма каждой из обособленных плосколистовых вязкоэластичных прокладок в каждой из группировок могут являться идентичными, но отличающимися между группировками. Габариты и геометрическая форма обособленных плосколистовых вязкоэластичных прокладок как однотипных (одной марки), так и всех типов и марок в составе модульной композиции могут быть различны.

Сравнение известной научно-технической информации и патентной документации на дату приоритета в основной и смежной рубриках МКИ показывает, что совокупность существенных признаков заявленного технического решения ранее не была известна, следовательно, оно соответствует условию патентоспособности «новизна».

Анализ известных технических решений в данной области техники показал, что заявляемое устройство МАВШП имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический результат, следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности «промышленная применимость».

Другие особенности и преимущества заявляемого изобретения станут понятны из чертежей и следующего детального описания заявляемого МАВШП, где

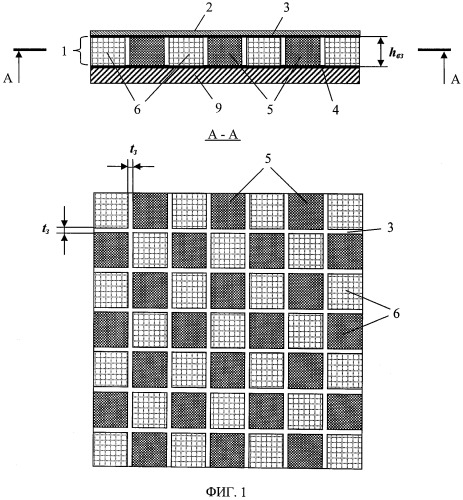

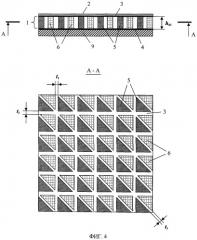

на фиг.1 представлен фрагмент поперечного и продольного разреза МАВШП, установленного на тонколистовой панели кузова АТС, содержащего в своем структурном составе армирующий слой, адгезионный промежуточный слой и адгезионный монтажный слой, вязкоэластичный слой, составленный из двух типов (марок) обособленных плосколистовых вязкоэластичных прокладок прямоугольной геометрической формы, изготовленных из различных типов (марок) виброшумодемпфирующих материалов с отличающими физико-механическими свойствами, упорядоченно располагаемых на поверхности армирующего слоя в чередующемся порядке, предпочтительно в шахматном порядке, и пространственно разнесенных между собой с образованием соответствующих воздушных зазоров между противолежащими торцевыми поверхностями обособленных плосколистовых вязкоэластичных прокладок, при этом адгезионный монтажный слой полностью покрывает тыльную крепежную поверхность МАВШП, а адгезионный промежуточный слой полностью покрывает тыльную поверхность армирующего слоя МАВШП;

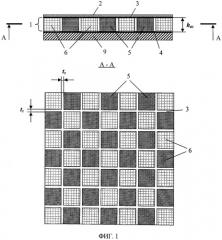

на фиг.2 представлен фрагмент поперечного и продольного разреза МАВШП, установленного на тонколистовой панели кузова АТС, содержащего в своем структурном составе армирующий слой, адгезионный промежуточный слой и адгезионный монтажный слой, вязкоэластичный слой, составленный из двух типов (марок) обособленных плосколистовых вязкоэластичных прокладок прямоугольной геометрической формы, изготовленных из различных типов (марок) виброшумодемпфирующих материалов с отличающими физико-механическими свойствами, упорядоченно располагаемых на поверхности армирующего слоя в чередующемся порядке, предпочтительно в шахматном порядке, и пространственно разнесенных между собой с образованием соответствующих воздушных зазоров между противолежащими торцевыми поверхностями обособленных плосколистовых вязкоэластичных прокладок, при этом адгезионный монтажный слой нанесен исключительно на тыльные крепежные поверхности обособленных плосколистовых вязкоэластичных прокладок, а адгезионный промежуточный слой - исключительно на их лицевые поверхности, со стороны армирующего слоя;

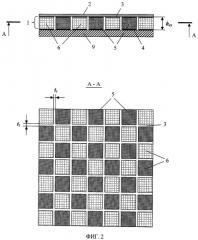

на фиг.3 представлен фрагмент поперечного и продольного разреза МАВШП, установленного на тонколистовой панели кузова АТС, содержащего в своем структурном составе армирующий слой, адгезионный промежуточный слой и адгезионный монтажный слой, вязкоэластичный слой, составленный из двух типов (марок) обособленных плосколистовых вязкоэластичных прокладок восьмиугольной геометрической формы, изготовленных из различных типов (марок) виброшумодемпфирующих материалов с отличающими физико-механическими свойствами, упорядоченно располагаемых на поверхности армирующего слоя в чередующемся порядке, предпочтительно в шахматном порядке, и пространственно разнесенных между собой с образованием соответствующих воздушных зазоров между противолежащими торцевыми поверхностями обособленных плосколистовых вязкоэластичных прокладок, при этом адгезионный монтажный слой полностью покрывает тыльную крепежную поверхность МАВШП, а адгезионный промежуточный слой полностью покрывает тыльную поверхность армирующего слоя МАВШП;

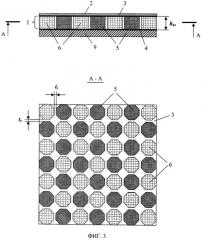

на фиг.4 представлен фрагмент поперечного и продольного разреза МАВШП, установленного на тонколистово