Резиновая смесь для шины и пневматическая шина, выполненная с применением этой смеси

Иллюстрации

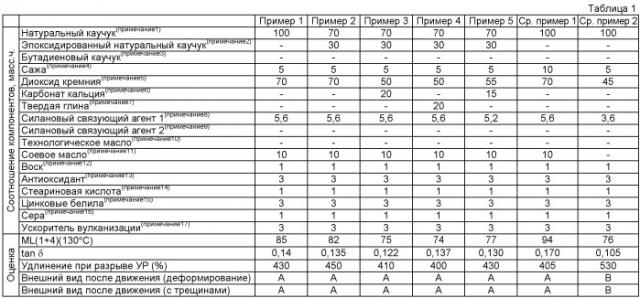

Показать всеИзобретение относится к резиновой смеси, используемой в шинах. Смесь включает каучуковый компонент, содержащий натуральный каучуковый компонент, состоящий по меньшей мере либо из натурального каучука, либо из эпоксидированного натурального каучука. Смесь также включает неорганический наполнитель, содержащий по меньшей мере диоксид кремния. Содержание указанного неорганического наполнителя составляет от 50 до 80 масс.ч. на 100 масс.ч. указанного каучукового компонента, когда резиновую смесь применяют для получения резины обжимной части, и от 60 до 100 масс.ч. на 100 масс.ч. указанного каучукового компонента, когда резиновую смесь применяют для получения резины наполнителя борта. Содержание сажи в резиновой смеси составляет от 2 до 5 масс.ч. на 100 масс.ч. указанного каучукового компонента. В случае использования резиновой смеси для наполнителя борта неорганический наполнитель включает диоксид кремния и глину, причем количество глины, введенной в смесь, составляет 5-40 масс.ч. на 100 масс.ч. каучукового компонента и общее количество диоксида кремния и глины составляет по меньшей мере 65 масс.ч. на 100 масс.ч. каучукового компонента. Результатом является снижение количества материалов, получаемых из нефтяных ресурсов, при получении резиновой смеси. Полученная резиновая смесь демонстрирует улучшенные эксплуатационные характеристики. 3 н. и 5 з.п. ф-лы, 1 ил., 5 табл., 16 пр.

Реферат

Область техники

Настоящее изобретение относится к резиновой смеси, используемой в шинах, и более конкретно, относится к резиновой смеси для обжимной части и резиновой смеси для наполнителя борта для применения в пневматических шинах. Более того, настоящее изобретение также относится к пневматической шине, снабженной резиной обжимной части или резиной наполнителя борта, состоящей из этой резиновой смеси.

Уровень техники

Резину обжимной части размещают на участке трения об обод пневматической шины. Резина обжимной части предназначена для передачи движущей силы от обода к шине в ходе движения автомобиля и для выдерживания нагрузки на шину. Следовательно, необходимо, чтобы резина обжимной части обладала высокой твердостью и повышенной стойкостью к тепловому старению. Более того, чтобы снизить абразивный износ, возникающий из-за фрикционного контакта с ободом, вызываемого повторяющейся деформацией шины в ходе движения, также необходимо, чтобы резина обжимной части обладала заданным сопротивлением абразивному износу. Более того, так как физические свойства, такие как жесткость, твердость и механическая прочность резины обжимной части оказывают большое влияние на характеристики стабильности вождения в ходе движения, данные свойства необходимо обеспечивать в соответствующих диапазонах.

В последние годы, наряду с потребностью в улучшении эксплуатационных характеристик автомобилей, также существует настоятельная потребность в шинах с высокой стабильностью вождения. Чтобы получить шину с высокой стабильностью вождения, необходимо улучшить жесткость резины наполнителя борта. Традиционно, чтобы улучшить жесткость резины наполнителя борта, в резиновую смесь для наполнителя борта вводят большое количество сажи.

Добавление большого количества сажи является эффективным для получения наполнителя борта с высокой жесткостью; однако, это вызывает проблемы, связанные с тем, что в ходе движения автомобиля в шине легко выделяется теплота. Когда происходит тепловыделение, снижается сопротивление усталости шины, что ухудшает долговечность, и возрастает сопротивление качению шины вследствие увеличения тангенса угла потерь (tanδ) шины, что приводит к увеличению расхода топлива.

С другой стороны, в последние годы проблемам охраны окружающей среды придают большое значение, и контроль за выбросами СО2 ужесточается. Более того, нефтяные ресурсы ограничены, и существует вероятность того, что поставка материалов, получаемых из нефтяных ресурсов, таких как сажа, может стать затруднительной в будущем, и в то же время, прогнозируется резкий рост цен на нефть, вследствие снижения запасов год от года. Следовательно, существует настоятельная потребность в замене материалов, получаемых из нефтяных ресурсов, на материалы, получаемые из источников, отличных от нефтяных.

В настоящее время половина или более всей массы каждой промышленно выпускаемой шины, в основном состоит из материалов, получаемых из нефтяных ресурсов. Например, так как обычно шина для легковых автомобилей содержит приблизительно 20 масс.% синтетического каучука, приблизительно 20 масс.% сажи, мягчителя и синтетического наполнителя, приблизительно 50 масс.% или более всей шины состоит из материалов, получаемых из нефтяных ресурсов. Следовательно, существует большая потребность в разработке резины для шин, получаемой с использованием материалов, получаемых из природных ресурсов, и удовлетворяющей требуемым свойствам, которые являются такими же или превосходят свойства резины для шин, изготовленной с использованием материалов, получаемых из нефтяных ресурсов.

В опубликованном патенте Японии №2003-64222 (патентный документ 1) предложена резиновая смесь, содержащая от 5 до 150 масс.ч. неорганического наполнителя, от 0 до 30 масс.ч. силанового связующего агента и от 5 до 100 масс.ч. растительного жира и масла с йодным числом 130 или менее на 100 масс.ч. каучука на основе диена, чтобы снизить сопротивление качению.

Для получения резиновой смеси для протектора и пневматической шины, в которой можно значительно улучшить характеристику сцепления шины с мокрым дорожным покрытием без ухудшения сопротивления абразивному износу и сопротивления качению, в опубликованном патенте Японии №2002-105245 (патентный документ 2) предложена резиновая смесь для протектора, состоящая из (А) 100 масс.ч. каучукового компонента, включающего каучук на основе диена или смесь натурального каучука и каучука на основе диена, включающую по меньшей мере 20 масс.% бутадиен-стирольного каучука, (В) от 5 до 50 масс.ч. глины, (С) 5 масс.ч. или более диоксида кремния с удельной площадью поверхности, измеренной из адсорбции азота, от 100 до 300 м2/г и (D) 1 масс.ч. или более сажи с удельной площадью поверхности, измеренной из адсорбции азота, от 70 до 300 м2/г, причем общее количество (В) глины и (С) диоксида кремния составляет 30 масс.ч. или более, а общее количество (В) глины, (С) диоксида кремния и (D) сажи составляет 100 масс.ч. или более.

Для обеспечения резиновой смеси для основы протектора, которая позволяет снизить потребление топлива автомобилем в ходе движения, и шины, полученной с использованием данной резиновой смеси, в опубликованном патенте Японии №2005-2287 (патентный документ 3) предложена резиновая смесь для основы протектора, содержащая от 1 до 20 масс.ч. композиционного материала, состоящего из крахмала и пластификатора, на 100 масс.ч. каучукового компонента, состоящего из натурального каучука и бутадиенового каучука.

Для обеспечения резиновой смеси для боковины, которая позволяет снизить потребление топлива автомобилем в ходе движения, и шины, полученной с использованием данной резиновой смеси, в опубликованном патенте Японии №2005-53944 (патентный документ 4) предложена резиновая смесь для боковины, содержащая от 1 до 20 масс.ч. композиционного материала, состоящего из крахмала и пластификатора, на 100 масс.ч. каучукового компонента, состоящего из натурального каучука и/или изопренового каучука, а также бутадиенового каучука.

Для обеспечения резиновой смеси для шины, которая может поддерживать эксплуатационные характеристики для элементов шины, такие как сопротивление проникновению воздуха, сопротивление разрушению при многократном изгибе и надлежащую твердость, а также обладает улучшенной обрабатываемостью, и шины, полученной с использованием данной резиновой смеси, в опубликованном патенте Японии №2006-89526 (патентный документ 5) предложена резиновая смесь для шины, содержащая 30 масс.ч. или более диоксида кремния, от 5 до 15 масс.ч. карбоната кальция и 5 масс.ч. или менее сажи на 100 масс.ч. каучукового компонента, состоящего из натурального каучука и/или материала, полученного его модифицированием.

Для обеспечения резиновой смеси для брекера, которая обладает хорошо сбалансированными характеристиками, такими как жесткость, термостойкость, адгезионная способность, адгезионная способность в условиях влажности и повышенной температуры и характеристика удлинения, и шины, полученной с использованием данной резиновой смеси, в качестве слоя брекера или слоя брекерного пояса, в опубликованном патенте Японии №2002-338734 (патентный документ 6) предложена резиновая смесь для брекера, содержащая от 55 до 65 масс.ч. сажи, от 5 до 15 масс.ч. диоксида кремния, от 3,5 до 4,5 масс.ч. серы, 0,08 масс.ч. или более кобальта, а также смолу на основе резорцина и донор метилена, на 100 масс.ч. каучукового компонента, в основном состоящего из натурального каучука и/или изопренового каучука.

Однако указанные выше смеси известного уровня техники не могут обеспечить резиновую смесь для обжимной части, в которой можно снизить используемое количество материалов, получаемых из нефтяных ресурсов, и которая обладает улучшенными свойствами трещиностойкости и обрабатываемости в процессе получения, при низком тепловыделении, а также резиновую смесь для наполнителя борта, обладающую высокой жесткостью и низким тепловыделением, а также улучшенной обрабатываемостью в процессе получения, и пневматическую шину, получаемую с использованием этих смесей.

Патентный документ 1: опубликованный патент Японии №2003-64222

Патентный документ 2: опубликованный патент Японии №2002-105245

Патентный документ 3: опубликованный патент Японии №2005-2287

Патентный документ 4: опубликованный патент Японии №2005-53944

Патентный документ 5: опубликованный патент Японии №2006-89526

Патентный документ 6: опубликованный патент Японии №2002-338734

Сущность изобретения

Задачи, решаемые изобретением

Настоящее изобретение предложено для решения вышеупомянутых проблем, и целью изобретения является обеспечение резиновой смеси для шины, в которой можно снизить используемое количество материалов, получаемых из нефтяных ресурсов, принимая во внимание рациональное использование энергетических ресурсов и защиту окружающей среды в достаточном объеме, и если резиновую смесь используют для резины обжимной части и для резины наполнителя борта, она демонстрирует улучшенные эксплуатационные характеристики и удовлетворяет требованиям для характеристик соответствующих элементов.

Другой целью настоящего изобретения является обеспечение пневматической шины, снабженной резиной обжимной части или резиной наполнителя борта, состоящими из вышеупомянутой резиновой смеси.

Средства решения задач изобретения

Резиновая смесь для шины согласно настоящему изобретению содержит каучуковый компонент, включающий натуральный каучуковый компонент, состоящий по меньшей мере либо из натурального каучука (НК), или из эпоксидированного натурального каучука (ЭНК), и неорганический наполнитель, содержащий по меньшей мере диоксид кремния. Резиновая смесь для шины согласно настоящему изобретению пригодна для изготовления резины обжимной части и резины наполнителя борта шины.

Когда резиновую смесь для шины согласно настоящему изобретению используют в качестве резиновой смеси, предназначенной для изготовления резины обжимной части (здесь и далее, называемой резиновой смесью для обжимной части), каучуковый компонент состоит из натурального каучукового компонента, содержание неорганического наполнителя в смеси предпочтительно составляет от 50 до 80 масс.ч. на 100 масс.ч. каучукового компонента и содержание сажи в смеси предпочтительно составляет от 2 до 5 масс.ч. на 100 масс.ч. каучукового компонента.

В резиновой смеси для обжимной части согласно настоящему изобретению неорганический наполнитель может состоять по меньшей мере из одного материала, выбранного из группы, состоящей из карбоната кальция, гидроксида алюминия, глины, слюды и оксида магния, и диоксида кремния, и в этом случае общее содержание карбоната кальция, гидроксида алюминия, глины, слюды и оксида магния предпочтительно составляет 20 масс.ч. или более на 100 масс.ч. каучукового компонента,

В резиновой смеси для обжимной части согласно настоящему изобретению неорганический наполнитель может состоять из диоксида кремния.

Когда резиновую смесь для шины согласно настоящему изобретению используют в качестве резиновой смеси, предназначенной для получения резины для наполнителя борта (здесь и далее называемой резиновой смесью для наполнителя борта), неорганический наполнитель содержит по меньшей мере диоксид кремния и глину, и содержание глины составляет от 5 до 40 масс.ч. на 100 масс.ч. каучукового компонента, причем общее содержание диоксида кремния и глины составляет 65 масс.ч. или более на 100 масс.ч. каучукового компонента.

Резиновая смесь для наполнителя борта согласно настоящему изобретению может дополнительно включать сажу. Содержание сажи составляет 5 масс.ч. или менее на 100 масс.ч. каучукового компонента.

В резиновой смеси для наполнителя борта согласно настоящему изобретению содержание неорганического наполнителя составляет 70 масс.ч. или более на 100 масс.ч. каучукового компонента.

В резиновой смеси для наполнителя борта согласно настоящему изобретению каучуковый компонент предпочтительно состоит из натурального каучукового компонента.

Твердость резиновой смеси для наполнителя борта согласно настоящему изобретению, измеренная с помощью дюрометра, предпочтительно составляет от 70 до 95.

Более того, в настоящем изобретении обеспечивают пневматическую шину, снабженную резиной обжимной части или резиной наполнителя борта, состоящей из вышеуказанной резиновой смеси для шины.

Технические эффекты изобретения

Настоящее изобретение позволяет получить резиновую смесь для шины, в которой можно снизить используемое количество материалов, получаемых из нефтяных ресурсов, принимая во внимание рациональное использование энергетических ресурсов и защиту окружающей среды в достаточном объеме, и когда резиновую смесь используют любого из элементов, включающих резину обжимной части и резину наполнителя борта, она демонстрирует улучшенные эксплуатационные характеристики и удовлетворяет требованиям для свойств соответствующих элементов, а также настоящее изобретение обеспечивает пневматическую шину, снабженную резиной обжимной части или резиной наполнителя борта, состоящей из вышеуказанной резиновой смеси.

Краткое описание чертежей

На Фиг.1 представлено поперечное сечение левой половины пневматической шины в соответствии с изобретением.

Описание обозначений

1 - шина, 2 - протектор, 3 - боковина, 4 - борт, 5 - бортовое кольцо, 6 - каркас, 7 - брекерный пояс, 8 - резина наполнителя борта, 9 - резина внутренней прокладки, 3G - резина боковины, 4G - резина обжимной части.

Лучшие способы реализации изобретения

Резиновая смесь для шины согласно настоящему изобретению содержит каучуковый компонент, включающий натуральный каучуковый компонент, состоящий по меньшей мере либо из натурального каучука (НК), или из эпоксидированного натурального каучука (ЭНК), и неорганический наполнитель, содержащий по меньшей мере диоксид кремния. Резиновую смесь для шины согласно настоящему изобретению предпочтительно используют в качестве резиновой смеси для обжимной части и в качестве резиновой смеси для наполнителя борта. Ниже представлено подробное описание этих резиновых смесей.

Резиновая смесь для обжимной части

В резиновой смеси для обжимной части в качестве каучукового компонента применяют натуральный каучуковый компонент, состоящий по меньшей мере либо из натурального каучука, или из эпоксидированного натурального каучука, и количество добавляемой в смесь сажи снижено, так что используемое количество материалов, получаемых из нефтяных ресурсов, может быть снижено. Более того, путем применения указанного каучукового компонента и небольшого количества сажи улучшают обрабатываемость в процессе получения. В настоящем изобретении путем применения резиновой смеси для обжимной части с небольшим количеством сажи становится возможным снизить тепловыделение пневматической шины. С другой стороны, в настоящем изобретении, так как количество добавляемого в смесь неорганического наполнителя устанавливают в заданном диапазоне, можно получить повышенную трещиностойкость с наполнителями, отличными от сажи. Настоящее изобретение позволяет снизить используемое количество материалов, получаемых из нефтяных ресурсов, а также обеспечить резиновую смесь для обжимной части, обладающую низким тепловыделением и улучшенной обрабатываемостью в процессе получения.

Каучуковый компонент

Натуральный каучуковый компонент, используемый в настоящем изобретении, состоит по меньшей мере либо из натурального каучука (НК), или эпоксидированного натурального каучука (ЭНК). Это означает, что поскольку в настоящем изобретении не используют синтетический каучук, получаемый из нефтяных ресурсов, возможно снизить используемое количество материалов, получаемых из нефтяных ресурсов.

Что касается натурального каучука (НК), можно использовать любой натуральный каучук, традиционно используемый в резиновой промышленности, и например, могут быть использованы натуральные каучуки таких марок, как RSS#3 и TSR.

Эпоксидированный натуральный каучук (ЭНК) является одним из видов модифицированного натурального каучука, в котором ненасыщенные двойные связи натурального каучука (НК) эпоксидированы, и благодаря эпоксигруппам, которые являются полярными группами, сила сцепления молекул увеличена. По этой причине он имеет температуру (Tg) стеклования выше, чем температура стеклования натурального каучука, и обладает повышенной механической прочностью, сопротивлением абразивного износа и сопротивлением проникновению воздуха. В частности, когда диоксид кремния добавляют в резиновую смесь, становится возможным обеспечить механическую прочность и сопротивление абразивному износу на том же уровне, что у резиновой смеси, содержащей сажу, вследствие взаимодействия между силанольной группой на поверхности диоксида кремния и эпоксигруппой эпоксидированного натурального каучука.

Что касается эпоксидированного натурального каучука (ЭНК), можно использовать промышленно выпускаемые продукты или продукты, полученные эпоксидированием натурального каучука (НК). Способ эпоксидирования натурального каучука (НК) не ограничен особым образом, например, можно использовать хлоргидриновый способ, способ прямого окисления, способ с использованием перекиси водорода, алкилгидропероксидный способ и пероксидный способ. В качестве пероксидного способа, например, можно использовать способ, в котором, например, эмульсию из натурального каучука приводят во взаимодействие с органической перкислотой, такой как уксусная перкислота и муравьиная перкислота, которая служит в качестве эпоксидирующего агента.

Степень эпоксидирования эпоксидированного натурального каучука (ЭНК) предпочтительно составляет 5 мольн.% или более, более предпочтительно, 10 мольн.% или более. В настоящем описании степень эпоксидирования означает отношение числа эпоксидированных двойных связей к общему числу двойных связей в натуральном каучуке перед эпоксидированием, и эту степень определяют, например, используя титриметрический анализ и анализ методом ядерного магнитного резонанса (ЯМР). Когда степень эпоксидирования эпоксидированного натурального каучука (ЭНК) составляет менее 5 мол.%, так как температура стеклования низкая, и следовательно, твердость резины резиновой смеси для обжимной части понижена, пневматическая шина, полученная с использованием резиновой смеси для обжимной части, имеет пониженные характеристики долговечности и сопротивления усталости. Более того, степень эпоксидирования эпоксидированного натурального каучука (ЭНК) предпочтительно составляет 65 мольн.% или менее, более предпочтительно, 60 мольн.% или менее. Когда степень эпоксидирования эпоксидированного натурального каучука (ЭНК) превосходит 65 мольн.%, резиновая смесь для обжимной части становится слишком твердой, что снижает механическую прочность.

В качестве эпоксидированного натурального каучука (ЭНК) обычно можно использовать эпоксидированный натуральный каучук со степенью эпоксидирования 25 мольн.% или эпоксидированный натуральный каучук со степенью эпоксидирования 50 мольн.%.

Содержание натурального каучука (НК) в натуральном каучуковом компоненте предпочтительно составляет 10 масс.% или более. Когда содержание натурального каучука (НК) составляет менее 50 масс.%, механическая прочность резиновой смеси для обжимной части снижается. Содержание натурального каучука (НК) предпочтительно составляет 30 масс.% или более, более предпочтительно, 40 масс.% или более. Более того, содержание натурального каучука (НК) в натуральном каучуковом компоненте предпочтительно составляет 90 масс.% или менее. Когда содержание натурального каучука (НК) превышает 90 масс.%, прочность на разрыв резиновой смеси для обжимной части снижается. Содержание натурального каучука (НК) предпочтительно составляет 80 масс.% или менее.

Содержание эпоксидированного натурального каучука (ЭНК) в натуральном каучуковом компоненте предпочтительно составляет 10 масс.% или более, более предпочтительно, 20 масс.% или более. Когда содержание эпоксидированного натурального каучука (ЭНК) составляет менее 10 масс.%, прочность на растяжение снижается. Содержание эпоксидированного натурального каучука (ЭНК) предпочтительно составляет 20 масс.% или более, более предпочтительно, 30 масс.% или более. Более того, содержание эпоксидированного натурального каучука (ЭНК) в натуральном каучуковом компоненте предпочтительно составляет 70 масс.% или менее. Когда содержание эпоксидированного натурального каучука (ЭНК) превосходит 70 масс.%, так как твердость резины становится слишком большой, механическая прочность резиновой смеси для обжимной части снижается. Содержание эпоксидированного натурального каучука (ЭНК) предпочтительно составляет 60 масс.% или менее.

Неорганический наполнитель

В резиновой смеси для обжимной части согласно настоящему изобретению содержание неорганического наполнителя предпочтительно составляет от 50 до 80 масс.ч. на 100 масс.ч. каучукового компонента. Когда содержание неорганического наполнителя составляет менее 50 масс.ч. на 100 масс.ч. каучукового компонента, невозможно получить заданную трещиностойкость, а когда содержание превосходит 80 масс.ч., ухудшается обрабатываемость. Содержание неорганического наполнителя предпочтительно составляет 55 масс.ч. или более, более предпочтительно, 60 масс.ч. или более, и также предпочтительно составляет 75 масс.ч. или менее, более предпочтительно, 70 масс.ч. или менее.

Неорганический наполнитель содержит диоксид кремния. Таким образом, так как количество используемой сажи снижают, при необходимом сохранении механической прочности резиновой смеси для обжимной части, используемое количество материалов, получаемых из нефтяных ресурсов, может быть снижено. Более того, путем применения сажи в сочетании с неорганическим наполнителем, становится возможным предотвратить ухудшение обрабатываемости, которое возникает, когда используют большое количество диоксида кремния.

Содержание диоксида кремния предпочтительно составляет от 25 до 70 масс.ч. на 100 масс.ч. каучукового компонента. Когда содержание диоксида кремния составляет менее 25 масс.ч., усиливающий эффект, достигаемый при добавлении диоксида кремния снижается, а когда содержание диоксида кремния превосходит 70 масс.ч., ухудшается обрабатываемость. Содержание диоксида кремния предпочтительно составляет 30 масс.ч. или более, более предпочтительно, 35 масс.ч. или более, и также предпочтительно составляет 60 масс.ч. или менее, более предпочтительно, 55 масс.ч. или менее.

Более того, когда неорганический наполнитель содержит наполнитель, отличный от диоксида кремния, содержание диоксида кремния предпочтительно составляет от 30 до 55 масс.ч. на 100 масс.ч. каучукового компонента. Когда содержание диоксида кремния составляет менее 30 масс.ч., усиливающий эффект, достигаемый при добавлении диоксида кремния снижается, а когда содержание диоксида кремния превосходит 55 масс.ч., ухудшается обрабатываемость. Содержание диоксида кремния предпочтительно составляет 35 масс.ч. или более, более предпочтительно, 40 масс.ч. или более, и также предпочтительно составляет 50 масс.ч. или менее, более предпочтительно, 45 масс.ч. или менее.

Удельная площадь поверхности по БЭТ диоксида кремния предпочтительно составляет 100 м2/г или более, и в этом случае возможно обеспечить повышенную механическую прочность резиновой смеси для обжимной части. Удельная площадь поверхности по БЭТ диоксида кремния предпочтительно составляет 130 м2/г или более, более предпочтительно, 150 м2/г или более. Более того, удельная площадь поверхности по БЭТ диоксида кремния предпочтительно составляет 200 м2/г или менее, и в этом случае можно обеспечить улучшенную обрабатываемость. Удельная площадь поверхности по БЭТ диоксида кремния предпочтительно составляет 190 м2/г или менее, более предпочтительно, 180 м2/г или менее.

Здесь удельная площадь поверхности по БЭТ может быть измерена, например, с помощью метода согласно стандарту ASTM-D-4820-93.

Диоксид кремния может быть получен мокрым или сухим способом. Предпочтительные промышленно выпускаемые продукты включают, например, Ultrazil VN3, выпускаемый Evonik Degussa Japan Co., Ltd.

Примеры наполнителя, который можно добавлять в дополнение к диоксиду кремния в качестве неорганического наполнителя, включают карбонат кальция, гидроксид алюминия, глину, слюду и оксид магния. В частности, неорганический(е) наполнитель(и), отличный(е) от диоксида кремния (здесь и далее, просто называемый(ые) «другой(ие) наполнитель(и)»), предпочтительно состоит по меньшей мере из одного материала, выбранного из группы, состоящей из карбоната кальция, гидроксида алюминия, глины, слюды и оксида магния.

Таким образом, неорганический наполнитель состоит по меньшей мере из одного материала, выбранного из группы, состоящей из карбоната кальция, гидроксида алюминия, глины, слюды и оксида магния, и диоксида кремния. В этом случае, так как любой из этих материалов, а именно карбонат кальция, гидроксид алюминия, глина, слюда, оксид магния и диоксид кремния, является материалом, отличным от материалов, получаемых из нефтяных ресурсов, становится возможным получить требуемый эффект снижения используемого количества веществ, получаемых из нефтяных ресурсов, при сохранении повышенной механической прочности.

Здесь глина, используемая в резиновой смеси для обжимной части согласно настоящему изобретению, относится к общему термину, обозначающему совокупность мелких частиц, полученных в результате разрушения или метаморфического воздействия скальных пород или минералов, и обычно относится к частицам, в основном состоящим из глинистых минералов с размером частиц 2 мкм. Здесь под глинистыми минералами обычно подразумевают кристаллические или аморфные материалы, в основном состоящие из силикатов со слоистой структурой.

Конкретные примеры глины включают сырой каолин (необожженный каолин), обожженный каолин и сырую или сухую агальматолитовую глину, а также можно использовать глину, поверхность которой обработана связующим агентом. Среди них, с точки зрения превосходной диспергируемости в каучуке, предпочтительно используют глину, поверхность которой обработана связующим агентом.

Суммарное содержание в смеси других наполнителей предпочтительно составляет 20 масс.ч. или более на 100 масс.ч. каучукового компонента. Когда суммарное содержание других наполнителей составляет менее 20 масс.ч., поскольку содержание диоксида кремния становится слишком большим, обрабатываемость снижается. Суммарное содержание в смеси других наполнителей более предпочтительно составляет 22 масс.ч. или более, более предпочтительно, 25 масс.ч. или более. С другой стороны, когда суммарное содержание в смеси других наполнителей превосходит 50 масс.ч., поскольку содержание диоксида кремния становится меньше, усиливающий эффект снижается; поэтому суммарное содержание в смеси других наполнителей предпочтительно составляет 50 масс.ч. или менее, более предпочтительно, 40 масс.ч. или менее, наиболее предпочтительно, 30 масс.ч. или менее.

Более того, содержание карбоната кальция предпочтительно составляет от 20 масс.ч. до 40 масс.ч. на 100 масс.ч. каучукового компонента. Когда содержание карбоната кальция составляет менее 20 масс.ч, так как количество добавляемого в смесь диоксида кремния возрастает, обрабатываемость снижается; с другой стороны, когда содержание карбоната кальция превосходит 40 масс.ч., так как количество добавляемого в смесь диоксида кремния снижается, усиливающий эффект снижается. Содержание карбоната кальция предпочтительно составляет 25 масс.ч. или более, и также предпочтительно составляет 35 масс.ч. или менее.

Согласно настоящему изобретению, неорганический наполнитель может состоять из диоксида кремния. В этом случае также, так как используют диоксид кремния, т.е. материал, отличный от материалов, получаемых из нефтяных ресурсов, становится возможным получить эффект снижения используемого количества материалов, получаемых из нефтяных ресурсов, при сохранении требуемой механической прочности.

Сажа

Резиновая смесь для обжимной части согласно настоящему изобретению предпочтительно содержит сажу. Содержание сажи предпочтительно составляет от 2 до 5 масс.ч. на 100 масс.ч. каучукового компонента. Когда содержание сажи на 100 масс.ч. каучукового компонента составляет менее 2 масс.ч., трещиностойкость и обрабатываемость ухудшаются; с другой стороны, когда содержание сажи превосходит 5 масс.ч., эффект снижения используемого количества материалов, получаемых из нефтяных ресурсов, уменьшается, и становится трудным обеспечить низкое тепловыделение. Содержание сажи предпочтительно составляет 3 масс.ч. или более, и также предпочтительно составляет 4 масс.ч. или менее.

Удельная площадь поверхности сажи по адсорбции йода предпочтительно составляет 30 г/кг или более, и в этом случае возможно обеспечить повышенную механическую прочность резиновой смеси для обжимной части. Удельная площадь поверхности сажи по адсорбции йода более предпочтительно составляет 40 г/кг или более, наиболее предпочтительно, 70 г/кг или более. Более того, удельная площадь поверхности сажи по адсорбции йода предпочтительно составляет 150 г/кг или менее, и в этом случае возможно обеспечить улучшенную обрабатываемость. Удельная площадь поверхности сажи по адсорбции йода более предпочтительно составляет 130 г/кг или менее, наиболее предпочтительно, 125 г/кг или менее.

В качестве сажи можно предпочтительно использовать, например, промышленно выпускаемый продукт Diablack H, изготовитель Mitsubishi Chemical Industries, Ltd.

Силановый связующий агент

В настоящем изобретении вводят диоксид кремния. Поэтому, когда в сочетании с ним используют силановый связующий агент, достигают улучшенного усиливающего эффекта диоксида кремния в резиновой смеси для обжимной части. Содержание силанового связующего агента предпочтительно составляет от 4 до 12 масс.% на 100 масс.% добавляемого в смесь диоксида кремния. Когда содержание силанового связующего агента составляет менее 4 масс.%, усиливающий эффект снижается, а когда это содержание превосходит 12 масс.%, дальнейшее увеличение количества силанового связующего агента не приводит к заметному росту усиливающего эффекта, и возрастает стоимость. Содержание силанового связующего агента предпочтительно составляет 6 масс.% или более, более предпочтительно, 8 масс.% или более.

В качестве силанового связующего агента можно использовать традиционно известные силановые связующие агенты, и их примеры включают: связующие агенты на сульфидной основе, такие как бис(3-триэтоксисилилпропил) тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(4-триэтоксисилилбутил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(2-триметоксисилилэтил)тетрасульфид, бис(4-триметоксисилилбутил)тетрасульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-триэтоксисилилэтил)трисульфид, бис(4-триэтоксисилилбутил)трисульфид, бис(3-триметоксисилилпропил)трисульфид, бис(2-триметоксисилилэтил)трисульфид, бис(4-триметоксисилилбутил)трисульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(2-триэтоксисилилэтил)дисульфид, бис(4-триэтоксисилилбутил)дисульфид, бис(3-триметоксисилилпропил)дисульфид, бис(2-триметоксисилилэтил)дисульфид, бис(4-триметоксисилилбутил)дисульфид, 3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 2-триэтоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 2-триметоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 3-триметоксисилилпропилбензотиазолилтетрасульфид, 3-триэтоксисилилпропилбензотиазолилтетрасульфид и 3-триметоксисилилпропилметакрилатмоносульфид; связующие агенты на основе меркаптанов, такие как 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан и 2-меркаптоэтилтриэтоксисилан, связующие агенты на основе винила, такие как винилтриэтоксисилан и винилтриметоксисилан; связующие агенты на основе аминогруппы, такие как 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-(2-аминоэтил)аминопропилтриэтоксисилан, и 3-(2-аминоэтил)аминопропилтриметоксисилан; связующие агенты на основе глицидоксигруппы, такие как γ-глицидоксипропилтриэтоксисилан, γ-глицидоксипропилтриметоксисилан, γ-глицидоксипропилметилдиэтоксисилан и γ-глицидоксипропилметилдиметоксисилан; связующие агенты на основе нитрогруппы, такие как 3-нитропропилтриметоксисилан и 3-нитропропилтриэтоксисилан, и связующие агенты на основе хлора, такие как 3-хлорпропилтриметоксисилан, 3-хлорпропилтриэтоксисилан, 2-хлорэтилтриметоксисилан и 2-хлорэтилтриэтоксисилан. Эти силановые связующие агенты можно использовать по отдельности или в сочетании из двух или более видов.

Среди вышеперечисленных агентов, с точки зрения хорошей обрабатываемости, предпочтительно используют Si69 (бис(3-триэтоксисилипропил)тетрасульфид), Si266 (бис(3-триэтоксисилилпропил)дисульфид) и т.п., выпускаемые Evonik Degussa Japan Co., Ltd.

Другие компоненты смеси

Кроме указанных выше компонентов, в резиновую смесь для обжимной части по настоящему изобретению можно добавлять другие компоненты, традиционно используемые в резиновой промышленности, такие как вулканизирующий агент, стеариновая кислота, ускоритель вулканизации, вспомогательный ускоритель вулканизации (например, оксид цинка), масло, отверждаемая смола, воск и антиоксидант. Более того, в качестве наполнителя, за исключением вышеуказанных диоксида кремния и сажи, например, можно использовать в сочетании оксид титана, оксид магния, карбонат кальция, карбонат магния, гидроксид алюминия, гидроксид магния, глину, слюду и т.п.

В качестве вулканизирующего агента можно использовать органический пероксид или вулканизирующий агент на основе серы, и примеры органического пероксида включают бензоилпероксид, дикумилпероксид, ди-трет-бутилпероксид, трет-бутилкумилпероксид, метилэтилкетонпероксид, кумолгидропероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, 2,5-диметил-2,5-ди(бензоилперокси)гексан, 2,5-диметил-2,5-ди(трет-бутилперокси)гексен, 3 или 1,3-бис(трет-бутилпероксипропил)бензол, ди-трет-бутилперокси-диизопропилбензол, трет-бутилпероксибензол, 2,4-дихлоробензоилпероксид, 1,1-ди-трет-бутилперокси-3,3,5-триметилсилоксан и н-бутил-4,4-ди-трет-бутилпероксивалерат. Среди них предпочтительно используют дикумилпероксид, трет-бутилпероксибензол и ди-трет-бутилперокси-диизопропилбензол. Примеры вулканизирующего агента на основе серы включают серу и морфолин-сульфид. Из них более предпочтительно используют серу. Один из этих вулканизирующих агентов можно использовать по отдельности, или можно использовать сочетание из двух или более видов. Более того, можно использовать серу, обработанную маслом.

В качестве ускорителя вулканизации можно использовать ускоритель, содержащий по меньшей мере один из ускорителей вулканизации на основе сульфенамида, на основе тиазола, на основе тиурама, на основе тиомочевины, на основе гуанидина, на основе дитиокарбаминовой кислоты, на основе альдегидамина или альдегидаммиака и на основе имидазолина или ксантата. В качестве ускорителя вулканизации на основе сульфенамида, например, можно использовать соединения на основе сульфенамида, такие как ЦБС (N-циклогексил-2-бензотиазилсульфенамид), ТББС (N-трет-бутил-2-бензотиазилсульфенамид), N,N-дициклогексил-2-бензотиазилсульфенамид, N-оксидиэтилен-2-бензотиазилсульфенамид, N,N-диизопропил-2-бензотиазолсульфенамид. В качестве ускорителя вулканизации на основе тиазола, например, можно использовать соединения на основе тиазола, такие как МБТ (2-меркаптобензотиазол), МБТС (дибензотиазилсульфид), натриевую соль, цинковую соль, медную соль и циклогексиламиновую соль 2-меркаптобензотиазола, 2-(2,4-динитрофенил)меркаптобензотиазол и 2-(2,6-диэтил-4-морфолинтио)бензотиазол. В качестве ускорителя вулканизации на основе тиурама, например, можно использовать соединения на основе тиурама, такие как ТМТД (тетраметилтиурамдисульфид), тетраэтилтиурамдисульфид, тетраметилтиураммоносульфид, дипентаметилентиурамдисульфид, д