Способ лазерного осаждения меди на поверхность диэлектрика

Иллюстрации

Показать всеИзобретение относится к технологии локализованного нанесения металлических слоев либо структур на поверхности диэлектриков различных типов для создания элементов и устройств микроэлектроники. В предложенном способе лазерного осаждения меди на поверхность диэлектрика проводят подготовку раствора электролита, промывку подложки, фокусирование лазера на границу подложка-электролит и сканирование излучения по вышеуказанной поверхности, при этом раствор электролита содержит 0.02 М CuCl2, 0.2 М NaOH, 0.15М сорбита и в качестве лиганда 0,022 М Трилона Б, который затем упаривают при температуре 60-80 градусов до гелеобразного состояния и наносят на поверхность диэлектрика, выбирают мощность лазерного излучения 500-600 мВт и скорость его перемещения относительно точки фокуса 1-2,5 мкм/с. Улучшение свойств осажденной медной структуры при непрерывном сканировании лазерным лучом является техническим результатом предложенного способа. 3 ил.

Реферат

Изобретение относится к технологии локализованного нанесения металлических слоев либо структур на поверхности диэлектриков различных типов для создания элементов и устройств микроэлектроники.

Метод лазерно-индуцированного осаждения металла из раствора (LCLD) основан на осаждении металла на поверхности подложки в фокусе луча лазера. Метод LCLD позволяет создавать без фотошаблона качественные малоразмерные металлические структуры на поверхности различных диэлектриков и полупроводников [В.А.Кочемировский, Л.Г.Менчиков, С.В.Сафонов, М.Д.Бальмаков, И.И.Тумкин, Ю.С.Тверьянович. Химические реакции в растворе и активация диэлектрических поверхностей при лазерно-индуцированном осаждении меди. Успехи химии, 2011, 80(9), в печати].

Сканирование сфокусированным лазерным лучом поверхности диэлектрика, помещенного в специальный раствор меднения, позволяет локализовано инициировать химическую реакцию восстановления металлической меди в соответствии с уравнением (1) [Y.S.Tver'yanovich, A.G.Kuzmin, L.G.Menchikov, V.A.Kochemirovsky, S.V.Safonov, I.I.Tumkin, A.V.Povolotsky, A.A.Manshina. Composition of the gas phase formed upon laser-induced copper deposition from solutions. Mendeleev Communications 2011, 21, 34-35; В.А.Кочемировский, С.В.Сафонов, И.И.Тумкин, Ю.С.Тверьянович, И.А.Балова, Л.Г.Менчиков. Оптимизация состава раствора для лазерно-индуцированного осаждения меди. Изв. АН., Сер. хим, 2011, (8), в печати]

где L - один или несколько лигандов комплексообразователя.

Традиционное использование формальдегида в качестве восстановителя в методе LCLD осложняется тем, что процесс сопровождается интенсивным газообразованием вследствие деструкции самого формальдегида и продуктов его реакции [Y.S.Tver'yanovich, A.G.Kuzmin, L.G.Menchikov, V.A.Kochemirovsky, S.V.Safonov, I.I.Tumkin, A.V.Povolotsky, A.A.Manshina. Composition of the gas phase formed upon laser-induced copper deposition from solutions. Mendeleev Communications 2011, 21, 34-35]. Это вызывает расфокусировку лазерного луча и, как следствие, приводит к получению пористых и прерывистых медных осадков [Y.S.Tver'yanovich, A.G.Kuzmin, L.G.Menchikov, V.A.Kochemirovsky, S.V.Safonov, I.I.Tumkin, A.V.Povolotsky, A.A.Manshina. Composition of the gas phase formed upon laser-induced copper deposition from solutions. Mendeleev Communications 2011, 21, 34-35; В.А.Кочемировский, С.В.Сафонов, И.И.Тумкин, Ю.С.Тверьянович, И.А.Балова, Л.Г.Менчиков. Оптимизация состава раствора для лазерно-индуцированного осаждения меди. Изв. АН., Сер. хим, 2011, (8), в печати]. На основании работ [K.Kordas, K.Bali, S.Leppavuori, A.Uusimaki, L.Nanai. Laser direct writing of cooper on polyimide surfaces from solution. Applied Surface Sciences, 154-155, 399-404 (2000); A.A.Manshina, A.V.Povolotsky, T.U.Ivanova, Y.S.Tver'yanovich, S.P.Tunik, D.Kim, M.Kim, S.C.Kwon. Effect of salt precursor on laser-assisted deposition. Appl. Phys. A, 89, 755-759 (2007)] можно оценить, что удельное электрическое сопротивление таких осадков оказывается на 2.5-4 порядка выше, чем у чистой меди [CRC Handbook of Chemistry and Physics, 84th Edition, (ed. D.R. Lide) CRC Press. Boca Raton, Florida, 2003].

Известен способ лазерного осаждения меди из раствора электролита на поверхность диэлектрика, включающий подготовку раствора электролита, содержащего 0,2 М KNa-тартрат (KNaC4H4O6·4H2O), 0,125 М NaOH и 6 М НСОН (формальдегид), и промывку подложки, фокусирование лазера на границу подложка-электролит, в котором в раствор электролита дополнительно включают CuCl2, раствор нагревают до температуры от 30 до 60°С, подложку размещают на поверхности электролита, при этом излучение лазера, мощность которого выбирают в диапазоне от пороговой мощности, составляющей 10-50 мВт, до 400 мВт, фокусируют на границу раздела подложка-электролит со стороны подложки и однократно сканируют излучение по вышеуказанной поверхности со скоростью сканирования от 0,01 до 0,04 мм/с, или при скорости сканирования от 0,06 до 0,1 мм/с сканируют излучение от 3 до 5 раз по одной и той же осажденной структуре (патент РФ 2323553, Н05K 3/00, опубл. 27.04.2008).

Недостатком указанного способа является высокая пористость медных осадков вследствие доминирования нуклеационного механизма образования осадка.

В основу изобретения положена задача создания способа лазерного осаждения меди на поверхность диэлектрика, в котором обеспечивается образование медных осадков без использования раствора электролита, что приводит к улучшению свойств осажденных структур за счет отсутствия недостатков, связанных с наличием раствора (поглощения, газообразования и т.п.).

Решение поставленной технической задачи обеспечивается тем, что в способе лазерного осаждения меди на поверхность диэлектрика, включающем подготовку раствора электролита, содержащего комплексообразователь, NAOH и CuCl2, промывку подложки, фокусирование лазера на границу подложка-электролит и сканирование излучения по вышеуказанной поверхности, в раствор электролита, содержащий 0.02 М CuCl2, 0.2 М NaOH, дополнительно включают 0.15 М сорбит и в качестве комплексообразователя 0,022 М Трилон Б, образующийся раствор упаривают при температуре 60-80 градусов, гель наносят на поверхность диэлектрика, выбирают мощность лазерного излучения 500-600 мВт и скорость его перемещения относительно точки фокуса 1-2,5 мкм/с.

Замена раствора на гель приводит к тому, что отпадает необходимость в применении высокотоксичных растворов для лазерно-индуцированного меднения, наличие специально оборудованных лабораторий для их приготовления, конструктивно сложных элементов установки в виде ячейки для лазерного осаждения, а также решается проблема газообразования и поглощения лазерного излучения раствором для меднения.

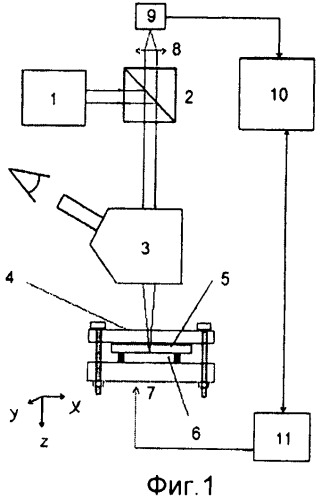

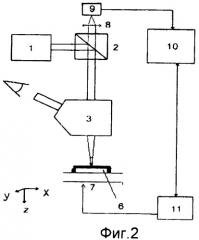

Изобретение поясняется фиг.1-2, на которых показана упрощенная конструкция установки для прямого облучения лазерным лучом диэлектрической подложки, без использования ячейки для раствора меднения (4,5). На фиг.3 приведены микрофотографии дорожки (10к, 20к, 20к, 40к увеличение соответственно).

Осуществление способа обеспечивается в соответствии со схемой (фиг.1), луч аргонового лазера (1) попадает в светоделительный куб (2), часть излучения попадает на образец, часть через объектив (8) на CCD камеру (9), используемую для фокусировки оптической схемы и наблюдения процесса осаждения металла in situ, на экране монитора. Луч, направленный на образец, фокусируется (пятно 5 мкм в диаметре на интенсивности 1/е2) через 4-кратный объектив микроскопа (3) на поверхности раздела диэлектрик-раствор в специальной ячейке (4) с герметичной прокладкой (5). В зоне фокуса лазерного излучения плотность энергетического потока составляет величину порядка 105 Вт/см2. На схеме изображена геометрия облучения диэлектрика (6) «со стороны раствора», используемая для прозрачных и слабо поглощающих излучение лазера материалов. Диэлектрик и раствор электролита помещены на моторизованную подвижку (7), управляемую контроллером (11). Для подачи управляющих команд с ПК (10) используется оригинальное программное обеспечение. Туда же, на ПК, поступает информация от CCD-камеры (9), с помощью которой процесс осаждения и газовыделения фиксируется в режиме реального времени.

При использовании геля необходимость в специализированной ячейке и растворе отпадает, что отражено на фиг.2

Для целей эксперимента по оптимизации лазерно-инуцированного осаждения меди на поверхности ситалл ст -50-1, поликор вк-96 были приготовлены растворы А и В

I. А) C6H14O6 (сорбит) 0,15 М

II. B) NaOH 0,2M

CuCl2 0,02 М

Трилон Б 0,022 М

Указанные растворы смешивались в объемном соотношении 1:1.

В эксперименте было впервые проведено лазерное осаждение меди из геля, полученного путем упаривания указанного раствора. Гель был нанесен на поверхность вк-96. Осаждение проводилось при мощности лазерного излучения 500 мВт на скорости 2,5 мкм/с. После этого образец был изучен под оптическим микроскопом. Изучение показало, что в результате лазерного сканирования осадилась медная дорожка шириной 90 мкм. Она представляет собой объемную структуру с углублением до 40 мкм в толщину геля, заполненную вкраплениями с характерным медным блеском. Микрофотографии дорожки приведены на фиг.3. Оценка глубины дорожки проведена на основании изменения фокусировки объектива микроскопа при различной глубине осадка.

Следует отметить, что в данных лабораторных условиях ниже 500 мВт реакция осаждения из геля не инициируется, а выше 600 мВт осадки разрушаются лазерным излучением. При этом диапазон скорости перемещения диэлектрической подложки относительно точки фокуса 1-2,5 мкм/с обусловлен тем, что меньше 1 мкм/с не позволяет моторизованная подвижка, больше 2,5 мкм/с осадки не успевают образовываться.

Впервые показана принципиальная возможность осаждения непрерывных медных структур путем сканирования лазерным лучом нанесенных на поверхность диэлектриков гелей, т.е без использования водных растворов.

Способ лазерного осаждения меди на поверхность диэлектрика, включающий подготовку раствора электролита, содержащего комплексообразователь, NaOH и CuCl2, промывку подложки, фокусирование лазера на границу подложка-электролит и сканирование излучения по вышеуказанной поверхности, отличающийся тем, что в раствор электролита, содержащий 0,02 М CuCl2, 0,2 М NaOH, 0,022 М Трилона Б, дополнительно включают 0,15 М сорбита, образующийся раствор упаривают при температуре 60-80°С, гель наносят на поверхность диэлектрика, выбирают мощность лазерного излучения 500-600 мВт и скорость его перемещения относительно точки фокуса 1-2,5 мкм/с.