Способ изготовления трехмерного электронного модуля

Иллюстрации

Показать всеИзобретение относится к области технологии изготовления электронной аппаратуры с применением бескорпусных электронных компонентов при расположении их и связей между ними в трехмерном пространстве. Техническим результатом изобретения является создание технологического процесса изготовления трехмерного электронного модуля и его составных частей для реализации высокой плотности компоновки, щадящего теплового режима работы, возможности эксплуатации электронного оборудования данного типа в жестких климатических, механических и радиационных условиях при сохранении ремонтопригодности модуля до его окончательной герметизации. Способ изготовления трехмерного электронного модуля включает операции предварительной приклейки компонентов к маскам сублимирующим клеем, применение торцевых масок для напыления проводников на торцевые поверхности компонентов и микроплат, применение теплорастекателя, выравнивающего тепловой фон по всему модулю. Технология основана на применении стандартного технологического оборудования. 3 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области технологии изготовления электронной аппаратуры с применением, в основном, бескорпусных электронных компонентов при расположении их и электрических связей между ними в трехмерном пространстве, а конкретно - к способу изготовления трехмерного электронного модуля.

В качестве исходных комплектующих электронных компонентов приняты: большой электронный компонент («голый» бескорпусной компонент максимальных размеров); малые электронные компоненты, размещенные в окнах и впадинах заготовки микроплаты.

Уровень техники

Известно техническое решение по (см. Патент РФ, №2133522, МПК H01L 21/66 от 20.06.99 г.), в котором описан способ изготовления и контроля электронных компонентов, заключающийся в том, что множество кристаллов располагают в пресс-форме, ориентируясь на контактные площадки кристаллов и базовые элементы пресс-формы, изолируют все незащищенные поверхности кристаллов, кроме контактных площадок. При расположении в пресс-форме кристаллы фиксируют между собой с образованием группового носителя, обеспечивая расположение лицевых поверхностей кристаллов в единой плоскости с одной из поверхностей группового носителя, при этом на эту плоскость наносят одновременно все проводники, необходимые для электротермотренировки (ЭТТ) и контроля, а также внешний разъем носителя. Одновременно с кристаллами в пресс-форму помещают групповую металлическую рамку, которую фиксируют одновременно с кристаллами. Групповой носитель может быть также образован гибкой печатной платой, соединенной с жестким основанием. Техническим результатом изобретения является удешевление процессов ЭТТ и финишного контроля, сокращение длительности технологического процесса сборки и контроля электронного компонента.

Преимуществом данного решения является осуществление групповых методов ЭТТ и функционального контроля электронных компонентов. К недостаткам следует отнести ограниченность технологии изготовления методами ЭТТ и контроля, а также невозможность использования электронных компонентов без опрессовки их в полимерный материал.

Известен также вариант конструкции трехмерного электронного модуля (см. патент РФ №2133523, МПК H01L 25/03 от 20.06.99 г.), в котором между самостоятельными электронными компонентами, выполненными на базе кристаллов ИС, и микроплатами, содержащими активные и пассивные электронные компоненты, размещены промежуточные платы многофункционального назначения. Все составные части модуля выполнены преимущественно из теплопроводящих материалов и совместно с элементами внутримодульного теплоотвода составляют эффективную теплоотводящую систему. Микроплаты и промежуточные платы дополнительно содержат пленочные активные и пассивные компоненты, выполненные по полупроводниковой, тонкопленочной или толстопленочной технологии, что значительно увеличивает функциональные возможности аппаратуры. Предложенная конструкция модуля универсальна и применима для электронной аппаратуры практически любого назначения. Это делает возможным его применение в жестких условиях эксплуатации и повышает плотность компоновки. Предложены варианты экономически эффективной сборки модуля путем капиллярной пайки или с применением эластичных элементов. Недостатком данного решения является то, что изобретение касается только конструкции и не отражает варианты технологического осуществления данной конструкции.

Известно техническое решение по международной заявке PCT/SU 90/00022 (номер международной публикации WO 91/11824), МПК H01L 25/04; G11С 17/00 от 24.01.90 г.

Способ изготовления трехмерного электронного блока по указанному техническому решению включает размещение электронных компонентов в носителе, электрическое присоединение электронных компонентов к выводным контактам носителя, размещение носителей в блоке параллельно друг другу, коммутацию носителей по боковым поверхностям блока, а также предварительную группировку электронных компонентов по принципу наименьшего количества выводных контактов у носителя, ориентировку электронных компонентов относительно друг друга, предварительную их фиксацию, изготовление носителей с окончательным закреплением в них электронных компонентов, электрическое изолирование незащищенных токопроводящих зон электронных компонентов, кроме контактных площадок, очистку контактных площадок и выводных контактов носителей от органических загрязнений и окисных пленок, нанесение на поверхности электронных компонентов и носителей проводников, электрическое соединение выводных контактов носителей по поверхности блока, герметизацию собранного блока. Предусматривается также размещение носителей в блоке с зазором и перепаивание их с использованием капиллярного эффекта, обеспечивая их механическое и электрическое соединение.

Преимуществами данного решения является комплексный подход к реализации трехмерной конструкции, вариант соединения носителей по граням блока, нанесение проводников методом вакуумного осаждения металлических пленок, а также вариант конструкции, когда один из носителей состоит из отдельных частей, соединенных электрически и механически по контактам, расположенным на их поверхностях. К недостаткам следует отнести отсутствие варианта применения электронных компонентов и носителей с расположением контактных площадок непосредственно на их торцевых поверхностях, что могло бы значительно повысить плотность компоновки и уменьшить количество межсоединений.

Известно техническое решение по статье «Гибридная ИС - на целой пластине» (журнал «Электроника», 1986 г., №6, с.17).

В данной конструкции кристалл ИС помещается в отверстие, выполненное в кремниевой пластине, и удерживается в ней полиимидом или эпоксидным компаундом. Активная зона кристалла выводится при этом практически в одну плоскость с пластиной, по которой располагаются соединительные проводники.

Преимуществом данной конструкции является расположение компонента в теле коммутационной платы. Недостатками являются одностороннее планарное расположение рабочих поверхностей кристаллов ИС, а также сложность теплоотвода и трудности, связанные с разницей в ТКЛР материалов кристалла и связующего вещества.

Известно техническое решение, опубликованное в журнале «Microcircuits & Electronic Packaging» Volume 20, Number 3, Third Quarter, 1997. в статье «Fabrication of a DRAM Memory Stack Using a Novel Laser 3-D Interconnect Process», p.371 (Изготовление сборки динамической памяти, используя новый лазерный процесс межсоединений»).

Описан новый процесс для изготовления металлических соединений на трехмерных поверхностях. Процесс использует управляемую компьютером лазерную систему прямой записи для экспонирования электрофоретического фоторезиста, который покрывает тонкий металлический подслой. Лазер способен экспонировать резист как на вертикальных, так и на горизонтальных поверхностях. После экспонирования и вскрытия резиста медь, никель и золото покрывают подслой через резистивную маску. Наконец, оставшийся резист и подслой удаляются, оставляя соответствующие нанесенные металлические трассы. Процесс был применен для перенесения контактных площадок кристаллов динамической памяти с формированием новых площадок вдоль одной из длинных боковых стенок голого кристалла. Кристаллы собираются и закрепляются. Вдобавок, площадки расположены так, что линии данных и некоторые линии адреса, питания, «земли» и остальные линии управления расположены идентично. Архитектура позволяет соединить сборку с односторонней гибкой лентой, используя анизотропный проводящий клей. Лента закрепляется на соединительной плате, завершая сборку.

К недостаткам данного процесса можно отнести сложность и дороговизну применяемого оборудования и самого процесса.

Наиболее близким техническим решением предлагаемого изобретения является способ изготовления многокомпонентного трехмерного электронного модуля (см. патент РФ №2193260, МКЛ H01L 25/04 от 31.10.2011 г.).

Способ изготовления трехмерного электронного модуля заключается в том, что применяют годные после предварительного контроля электронные компоненты в составе микроплат, которые изготавливают, размещая в окнах микроплат предварительно проконтролированных и признанных годными бескорпусных электронных компонентов, включает нанесение проводников на поверхности микроплаты, проведение электротермотренировки и функционального контроля микроплаты, механическое и электрическое соединение микроплат между собой с образованием трехмерного модуля, изготовление и монтаж внешних выводов и теплоотвода, при этом заготовку микроплат изготавливают из электроизоляционного теплопроводного материала, имеющего температурный коэффициент линейного расширения (ТКЛР), близкий к ТКЛР материала подложки электронных компонентов, в заготовке групповой микроплаты по контуру будущих элементарных микроплат изготавливают множество удлиненных сквозных окон в местах соединений между элементарными микроплатами, а также множество сквозных окон для размещения в них компонентов, при этом максимально возможный суммарный зазор между каждым электронным компонентом и окном в заготовке групповой микроплаты должен составлять не более 0,25 размера минимальной контактной площадки электронного компонента; одновременно в углах окна изготавливают развязывающие пазы, а также в теле заготовки групповой микроплаты - переходные отверстия для последующего соединения проводников и реперные знаки в виде сквозных или несквозных пазов или базовых отверстий; далее размещают в окнах заготовки групповой микроплаты электронные компоненты с обеспечением единой плоскости лицевой поверхности заготовки групповой микроплаты с лицевыми поверхностями электронных компонентов, содержащих контактные площадки; после чего временно закрепляют в таком положении заготовку групповой микроплаты и электронные компоненты относительно друг друга; далее на обратную поверхность заготовки групповой микроплаты в зазор, образованный окнами и электронными компонентами, наносят фиксирующий состав и отверждают его; по лицевой поверхности заготовки групповой микроплаты производят локальное изолирование электрически незащищенных зон электронных компонентов, кроме контактных площадок, с одновременным введением изолирующего состава в зазор между электронными компонентами и окнами в заготовке групповой микроплаты, образованный по их лицевым поверхностям; далее производят отверждение изолирующего состава и очистку поверхностей заготовки групповой микроплаты и электронных компонентов от загрязнений; далее производят вакуумное нанесение проводников преимущественно через "свободные" маски на лицевые поверхности заготовки групповой микроплаты и компонентов, а также на вертикальные поверхности удлиненных окон с предварительной очисткой зон нанесения от загрязнений и окисных пленок в едином вакуумном цикле, при этом одновременно наносят внешний разъем и проводники, необходимые для последующей электротермотренировки (ЭТТ) и функционального контроля групповой микроплаты; после чего аналогично производят вакуумное нанесение проводников на обратную поверхность заготовки групповой микроплаты и одновременно вторичное нанесение проводников на вертикальные поверхности удлиненных окон, чем заканчивают процесс изготовления групповой микроплаты; далее наращивают проводники, производят групповую ЭТТ, функциональный контроль и определение вышедших из строя элементарных микроплат с электронными компонентами, после чего локально наносят на лицевую и обратную стороны групповой микроплаты изолирующий материал и производят сквозную разрезку групповой микроплаты на элементарные, чем заканчивают изготовление элементарных микроплат; далее производят сборку модуля, вакуумную герметизацию, финишный контроль и упаковку модуля.

Основной задачей настоящего изобретения является создание технологического процесса изготовления трехмерного электронного модуля и его составных частей для реализации очень высокой плотности компоновки, щадящего теплового режима работы, возможности эксплуатации электронного оборудования данного типа в жестких климатических, механических и радиационных условиях при сохранении ремонтопригодности модуля до его окончательной герметизации.

Раскрытие изобретения

Настоящая задача решается тем, что в способе изготовления трехмерного электронного модуля, включающем применение годных после предварительного контроля электронных компонентов и микроплат с электронными компонентами, состоящем из изготовления заготовок микроплат из электроизоляционного теплопроводного материала, имеющего температурный коэффициент линейного расширения, близкий к температурному коэффициенту линейного расширения материала подложек, размещения бескорпусных электронных компонентов, предварительно проконтролированных и признанных годными, в окнах микроплат; нанесения проводников на поверхности микроплат электронных компонентов через маски; проведение электротермотренировки и функционального контроля электронных компонентов и микроплат; механическое и электрическое соединение микроплат электронных компонентов между собой с образованием трехмерного модуля; нанесение проводников по граням модуля; изготовление и монтаж внешних выводов и теплоотвода посредством теплорастекателя, на поверхность микроплат наносят большие электронные компоненты с длиной и шириной, равной длине и ширине заготовок микроплат, в микроплатах изготавливают помимо окон, по меньшей мере, одну впадину, в окна и впадины микроплаты размещают малые электронные компоненты, обеспечивая размер в плане максимально возможного суммарного зазора между малым электронным компонентом и окном или впадиной в заготовке микроплаты не более половины размера минимальной контактной площадки малого электронного компонента; одновременно в углах окна или впадины изготавливают развязывающие пазы, а также в теле заготовки микроплаты - переходные отверстия для последующего соединения проводников и реперные знаки в виде сквозных или несквозных пазов или базовых отверстий; при этом обеспечивают единую плоскость лицевой поверхности заготовки микроплаты с лицевой поверхностью малого электронного компонента, содержащей контактные площадки; временно закрепляют в таком положении заготовку микроплаты и малый электронный компонент друг относительно друга; с обратной поверхности заготовки микроплаты в зазор, образованный окном и малым электронным компонентом, наносят фиксирующий состав и отверждают его; причем при размещении малого электронного компонента во впадине заготовки микроплаты, его приклеивают ко дну впадины фиксирующим составом до временного закрепления, удаляют временное закрепление малого электронного компонента; на лицевую, торцевые и обратную поверхности большого электронного компонента локально наносят изоляционный слой, сохраняя открытыми контактные площадки; по лицевой поверхности заготовки микроплаты производят локальное изолирование электрически незащищенных зон малого электронного компонента, кроме контактных площадок, с одновременным введением изолирующего состава в зазор между малым электронным компонентом и окном или впадиной в заготовке микроплаты, образованный по ее лицевой поверхности; производят отверждение изолирующего состава и очистку поверхностей заготовки микроплаты и электронных компонентов от загрязнений; на поверхности плоских масок, обращенных к лицевым и обратным поверхностям заготовки микроплаты или большого электронного компонента, наносят клеевой слой, после чего ориентированно приклеивают лицевой поверхностью большой электронный компонент или заготовку микроплаты с малым электронным компонентом к плоской маске, для нанесения проводников на лицевую поверхность, совмещая контактные площадки большого электронного компонента с соответствующими окнами в маске, а малого электронного компонента - дополнительно и с реперными знаками, расположенными на маске и заготовке микроплаты; также ориентированно приклеивают торцевые маски к плоской маске, совмещая пазы на торцевых масках с соответствующими окнами в плоской маске, и одновременно плотно прижимают торцевые маски к торцевым поверхностям большого электронного компонента или заготовки микроплаты; производят вакуумное нанесение проводников на лицевую и торцевые поверхности большого электронного компонента или заготовки микроплаты с предварительной очисткой зон нанесения от загрязнений и окисных пленок в едином вакуумном цикле; снимают с плоской маски торцевые маски, большой электронный компонент или заготовку микроплаты и очищают их от остатков клея; аналогично ориентированно приклеивают обратной поверхностью большой электронный компонент или заготовку микроплаты к плоской маске для нанесения проводников на обратную поверхность, совмещая проводники, нанесенные на торцы с соответствующими окнами в плоской маске, и аналогично приклеивают торцевые маски с их прижатием к торцевым поверхностям большого электронного компонента или заготовки микроплаты; производят вакуумное нанесение проводников на обратную поверхность большого электронного компонента или заготовки микроплаты и одновременно - вторичное нанесение проводников на торцевые поверхности; снимают с плоской маски торцевые маски, большой электронный компонент или заготовку микроплаты и очищают их от остатков клея; наращивают проводники до толщины, обеспечивающей надежное крепление малого электронного компонента и электрический монтаж модуля; удаляют фиксирующий и изолирующий составы из заготовки микроплаты; частично покрывают лудящим составом проводники, расположенные на лицевой и обратной поверхности большого электронного компонента или заготовки микроплаты, и полностью покрывают лудящим составом проводники, расположенные на торцевых поверхностях, чем заканчивают изготовление микроплаты; припаивают большие электронные компоненты или микроплаты обратной поверхностью к групповому носителю со сформированными печатными проводниками, необходимыми для проведения электротермотренировки и функционального контроля; производят электротермотренировку, полный функциональный контроль; отпаивают годные большие электронные компоненты или микроплаты от группового носителя, оплавляют поврежденные участки лужения проводников и до сборки модуля хранят годные большие электронные компоненты и микроплаты в таре в качестве заготовки, защищенной от статического электричества; собирают большие электронные компоненты и микроплаты в пакет с обеспечением необходимого шага взаимного расположения; производят механическое и электрическое соединение больших электронных компонентов и/или микроплат пайкой «в зазор»; припаивают полученную сборку на предварительно изготовленный из электроизоляционного теплопроводного материала теплорастекатель, имеющий металлизированные отверстия, проводники и внешние выводы; производят окончательный контроль и герметизацию собранного трехмерного электронного модуля.

При этом возможны различные способы исполнения необходимых технологических операций, как, например,

- заготовку микроплаты и теплорастекателя изготавливают из теплопроводного электропроводного или полупроводникового материала, а после изготовления отверстий и пазов все поверхности заготовки микроплаты или теплорастекателя покрывают изоляционным слоем;

- временное закрепление заготовки микроплаты и малого электронного компонента осуществляют механическим или вакуумным прижимом до отверждения фиксирующего состава;

- временное закрепление заготовки микроплаты и малого электронного компонента осуществляют приклейкой их к гибкой липкой ленте с последующим удалением ее после отверждения фиксирующего состава;

- временное закрепление заготовки микроплаты и малого электронного компонента осуществляют с одновременным ориентированием по контактным площадкам малого электронного компонента относительно реперных знаков, расположенных на заготовке микроплаты;

- изоляционный состав на большой электронный компонент наносят преимущественно методом распыления через «свободную» маску, удерживаемую постоянными магнитами и защищая контактные площадки, при этом используют вакуумный отсос, приложенный с обратной поверхности большого электронного компонента и обеспечивающий покрытие лицевой, торцевых и частично обратной поверхности большого электронного компонента изоляционным составом;

- локальное изолирование электрически незащищенных зон малого электронного компонента, помещенного в окно или впадину заготовки микроплаты, а также заполнение зазора между ними производят распылением изоляционного материала через маску;

- локальное изолирование электрически незащищенных зон малого электронного компонента, помещенного в окно или впадину заготовки микроплаты, а также заполнение зазора между ними производят путем подачи изолирующего материала через капиллярную трубку;

- локальное нанесение изоляционного слоя на лицевую, торцевые и частично обратную поверхности большого электронного компонента производят вакуумным напылением или пиролитическим осаждением изоляционного материала через маску;

- на поверхности плоских масок наносят преимущественно сублимирующий клей методом термической возгонки;

- приклейку торцевых масок, большого электронного компонента и/или заготовки микроплаты с малым электронным компонентом к сублимирующему клею, нанесенному на поверхность плоской маски, производят путем прижатия к маске и нагрева торцевых масок, большого электронного компонента или заготовки микроплаты до температуры плавления клея, а после приклейки - охлаждением их до температуры отверждения клея;

- вакуумное нанесение проводников на большой электронный компонент или заготовку микроплаты производят методом, обеспечивающим хорошее покрытие металлом вертикальных стенок (торцов большого электронного компонента или заготовки микроплаты через торцевые маски);

- снятие с плоской маски торцевых масок, большого электронного компонента или заготовки микроплаты в случае применения сублимирующего клея производят путем разогрева сборки до температуры, превышающей температуру плавления клея, а очистку производят в органических растворителях;

- совмещение торцевых масок и плоской маски для нанесения проводников на обратную поверхность большого электронного компонента или заготовки микроплаты производят путем совмещения окон в плоской маске и пазов на торцевых масках с подпылом, образованным на обратной поверхности большого электронного компонента или заготовки микроплаты в результате ранее произведенного нанесения проводников на торцевые поверхности;

- наращивание проводников производят до необходимой толщины гальваническим или химическим методами, или вакуумным напылением, или горячим лужением;

- удаление фиксирующего и изолирующего составов производят преимущественно растворителем с приложением ультразвуковых колебаний.

Изобретение поясняется чертежом, где даны конкретные примеры его выполнения, на которых:

на фиг.1 изображен вариант исполнения большого электронного компонента;

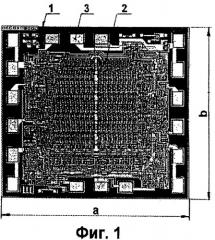

на фиг.2 изображен вариант исполнения заготовки микроплаты;

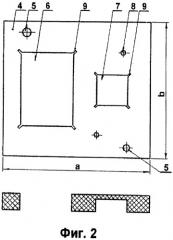

на фиг.3 изображено фиксирование малых электронных компонентов и заготовки микроплаты с применением вакуумного отсоса;

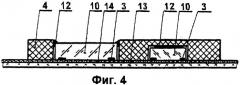

на фиг.4 изображено фиксирование малых электронных компонентов и заготовки микроплаты с применением липкой ленты;

на фиг.5 изображен вариант локального изолирования больших электронных компонентов с помощью «свободной» маски и вакуумного отсоса;

на фиг.6 изображен вариант локального изолирования малых электронных компонентов в составе заготовки микроплаты;

на фиг.7 изображено закрепление большого электронного компонента и торцевых масок на плоской маске, нанесение проводников на лицевую и торцевую поверхности большого электронного компонента;

на фиг.8 изображено закрепление заготовки микроплаты и торцевых масок на плоской маске, нанесение проводников на лицевую и торцевую поверхности заготовки микроплаты;

на фиг.9 изображено наращивание проводников на заготовку микроплаты, удаление фиксирующего и изолирующего составов;

на фиг.10 изображена подготовка микроплат и больших электронных компонентов к ЭТТ и функциональному контролю;

на фиг.11 изображена сборка трехмерного электронного модуля.

Осуществление изобретения

На фиг.1 показан один из вариантов большого электронного компонента 1, выполненного в виде полупроводникового кристалла со структурой 2 и контактными площадками 3.

На фиг.2 показан один из вариантов заготовки микроплаты 4, имеющей базовые отверстия 5 для совмещения с масками для последующего нанесения изолирующих и проводящих слоев, а также сквозное окно 6 и впадину 7 для последующего размещения в них малых электронных компонентов. В теле заготовки микроплаты 4 могут также быть изготовлены переходные отверстия 8 для соединения проводников, расположенных по разным плоскостям заготовки микроплаты 4. В углах сквозного окна 6 и впадины 7 изготавливают развязывающие пазы 9 произвольной формы, но исключающие наличие закруглений по углам сквозного окна 6 или впадины 7. Длина заготовки микроплаты 4 «a» и ширина «b» должны быть равны соответственно размерам «a» и «b» большого электронного компонента 1, показанного на фиг.1.

На фиг.3 показан вариант фиксирования малого электронного компонента 10 в сквозном окне 6 или впадине 7 заготовки микроплаты 4 с применением вакуумного отсоса. При этом малые электронные компоненты 10 прижимаются вакуумным отсосом к вкладышу 11 таким образом, чтобы контактные площадки 3 малых электронных компонентов 10 не касались поверхности соприкосновения с вкладышем 11. В зазор между малым электронным компонентом 10 и сквозным окном 6 в заготовке микроплаты 4 вводят фиксирующий состав 12. Если малый электронный компонент 10 расположен во впадине 7 заготовки микроплаты 4, то фиксирующий состав 12 наносят на обратную сторону малого электронного компонента 10 и приклеивают его ко дну впадины 7 перед временным закреплением. После затвердевания фиксирующего состава 12 вакуум снимают.

На фиг.4 показан вариант фиксирования малого электронного компонента 10 в сквозном окне 6 или впадине 7 заготовки микроплаты 4 с применением липкой ленты. На гибкую ленту 13 наносят клеевой слой 14 и к нему приклеивают заготовку микроплаты 4 и поверхностями, содержащими контактные площадки 3, малые электронные компоненты 10, введя их предварительно в сквозное окно 6 или во впадину 7. В зазор между малым электронным компонентом 10 и сквозным окном 6 в заготовке микроплаты 4 вводят фиксирующий состав 12. Если малый электронный компонент 10 расположен во впадине 7 заготовки микроплаты 4, то фиксирующий состав 12 наносят на обратную сторону малого электронного компонента 10 и приклеивают его ко дну впадины 7 перед временным закреплением. После затвердевания фиксирующего состава 12 гибкую ленту 13 с клеевым слоем 14 удаляют.

На фиг.5 показан вариант локального изолирования большого электронного компонента 1. При этом большой электронный компонент 1 своей обратной поверхностью располагают на основании 15, изготовленном из немагнитного материала. Если применяют вариант группового изолирования, то множество больших электронных компонентов располагают ориентированно друг относительно друга по контактным площадкам 3. С лицевой поверхности большого электронного компонента 1 помещают «свободную» маску 16 таким образом, чтобы она перекрывала все контактные площадки 3, но оставляла свободными электрически незащищенные сколы и торцевые поверхности большого электронного компонента 1. «Свободную» маску 16 изготавливают из ферромагнитного материала и, как правило, она имеет толщину ≤0,1 мм. Маска удерживается постоянными магнитами 17, расположенными на обратной стороне основания 15. Распыленный изоляционный материал 18 осаждается на внешние поверхности «свободной» маски 16 и на обнаженные участки большого электронного компонента 1. При приложении вакуума с обратной стороны основания 15, распыленный изоляционный материал 18 всасывается в отверстия основания 15, покрывает торцевые поверхности большого электронного компонента 1 и, благодаря завихрениям, частично покрывает обратную поверхность большого электронного компонента, открытую пазами 19, имеющимися в основании 15. Таким образом, электрически незащищенные поверхности большого электронного компонента покрываются изоляционной пленкой 20.

На фиг.6 показан вариант локального изолирования малых электронных компонентов 10 в составе заготовки микроплаты 4. После затвердевания фиксирующего состава 12 на лицевую поверхность заготовки микроплаты 4, в место стыка малых электронных компонентов 10 и сквозного окна 6 или впадины 7 наносят при помощи капиллярной трубки 21 жидкий изоляционный состав 18. Капиллярная трубка 21 может перемещаться по заданной программе при использовании оборудования с ЧПУ. После отверждения изоляционного состава 18 в местах стыка создается изоляционная пленка 20, которая не должна перекрывать контактные площадки 3 малых электронных компонентов 10.

На фиг.7 большой электронный компонент 1 ориентированно приклеен к плоской маске 22, на которую нанесен клеевой слой 14. При этом обеспечивают совпадение контактных площадок 3 с соответствующими окнами в плоской маске 22. После этого к плоской маске 22 приклеивают торцевые маски 23, совмещая пазы на торцевых масках 23 с окнами на плоской маске 22. Одновременно плотно прижимают торцевые маски 23 к торцам большого электронного компонента 1. Далее очищают поверхности плоской маски 22 и большого электронного компонента 1 от загрязнений и окисных пленок. Наносят методом вакуумного напыления проводящий слой 24, образуя проводники 25 на лицевой и торцевых поверхностях большого электронного компонента 1. На фиг.7 изоляционная пленка 20 (фиг.5) условно не показана.

На фиг.8 заготовка микроплаты 4 с малыми электронными компонентами 10, закрепленными в ней фиксирующим составом 12, ориентированно приклеена своей лицевой поверхностью к плоской маске 22, на которую нанесен клеевой слой 14. При этом обеспечивают совпадение контактных площадок 3 с соответствующими окнами в плоской маске 22. Одновременно совмещают базовые отверстия 5 (фиг.2) на заготовке микроплаты 4 и на плоской маске 22, например, с помощью штифтов 26. После этого к плоской маске 22 приклеивают торцевые маски 23, совмещая пазы на торцевых масках 23 с окнами на плоской маске 22. Одновременно плотно прижимают торцевые маски 23 к торцам заготовки микроплаты 4. Далее очищают поверхности плоской маски 22 и заготовки микроплаты 4 от загрязнений и окисных пленок. Наносят методом вакуумного напыления проводящий слой 24, образуя проводники 25 на лицевой и торцевых поверхностях заготовки микроплаты 4. На разрезе фиг.8 изоляционная пленка 20 условно не показана.

На фиг.9 на заготовку микроплаты 4, содержащую малые электронные компоненты 10 и проводники 25, наносят утолщенные проводники 27 гальваническим или химическим методами, вакуумным напылением или горячим лужением. Утолщенные проводники 27 наносят в места зазоров между сквозным окном 6 или впадиной 7 (фиг.2) и малым электронным компонентом 10, обеспечивая необходимую прочность крепления малого электронного компонента 10 в окне 6 или впадине 7 заготовки микроплаты. Толщина утолщенного проводника 27 составляет 20-50 мкм. После этого заготовку микроплаты 4 помещают в ванну с растворителем 28, прикладывают ультразвуковые колебания и удаляют фиксирующий состав 12 и изоляционную пленку 20 (фиг.8). При необходимости, далее вводят промывку также в ультразвуковой ванне и вакуумную сушку. Проводники 25, расположенные на торцевых поверхностях и частично на лицевой и обратной поверхности заготовки микроплаты 4, покрывают лудящим составом 29, после чего заготовка микроплаты 4 превращается в микроплату 30. В случае когда утолщение проводников 27 наносят горячим лужением, одновременно наносят лудящий состав 29 на проводники 25, расположенные на торцевых поверхностях и частично на лицевой и обратной стороне заготовки микроплаты 4.

На фиг.10 показана подготовка микроплат 30 и больших электронных компонентов 1 к ЭТТ и функциональному контролю. Микроплаты 30 и большие электронные компоненты 1 припаивают обратными поверхностями к держателю 31, имеющему на своих поверхностях печатные проводники 32, необходимые для обеспечения проведения ЭТТ и функционального контроля микроплат 30 и больших электронных компонентов 1. Держатель 31 изготавливают из теплопроводного материала. Печатные проводники 32 образуют контактную группу, которая контактирует с внешним разъемом 33, соединенным с испытательной и контрольно-измерительной аппаратурой. Для уменьшения теплового сопротивления между микроплатами 30 и большими электронными компонентами 1 с одной стороны и держателем 31 с другой стороны в зазор между ними вводится теплопроводная паста 34. После проведения ЭТТ и функционального контроля микроплаты 30 и большие электронные компоненты 1 отпаиваются путем разогрева держателя 31 до температуры выше температуры плавления припоя 35. Возникшие дефекты лудящего состава 29 (фиг.9) оплавляют и годные микроплаты 30 и большие электронные компоненты 1 помещают в тару, защищенную от статического электричества.

На фиг.11 показана сборка трехмерного электронного модуля. На обратную поверхность большого электронного компонента 1 и микроплаты 30 дозированно наносят слой теплопроводной пасты 34. Далее с шагом 0,1÷0,15 мм устанавливаются в пакет при помощи приспособления большие электронные компоненты 1 и микроплаты 30 с малыми электронными компонентами 10. При этом выдерживается плоскостность нижних торцевых поверхностей всех составных частей модуля. При помощи припоя 35 производят пайку «в зазор», соединяя механически и электрически составные части модуля. Если применяются электронные компоненты, которые нежелательно нагревать (например, конденсаторы), то между ними и соседними микроплатами 30 или большими электронными компонентами 1 теплопроводная паста 34 не наносится. Теплорастекатель 36 содержит металлизированные 37 и неметаллизированные 38 отверстия. Металлизированные отверстия 37 соединены проводниками 39 с внешними выводами 40 и через припой 35 - с проводниками, расположенными на нижних торцевых поверхностях микроплат 30 и больших электронных компонентов 1. Припой 35 частично или полностью заполняет отверстия 37 и 38, чем значительно снижает тепловое сопротивление между микроплатами 30 и большими электронными компонентами 1 с одной стороны и теплорастекателем 36 с другой стороны. Снизу на теплорастекатель 36 наносят изоляционную теплопроводную пленку 41. В таком виде модуль может быть отремонтирован путем отпайки от теплорастекателя 36, местного нагрева зоны бракованной микроплаты 30 или большого электронного компонента 1, извлечения его и замены на годный. Окончательно трехмерный электронный модуль герметизируется оболочкой 42. Если при этом применяют компаунд, то его предварительно вакуумируют для извлечения из него воздуха и заливку также производят в вакууме. Желательно, чтобы оболочка 42 имела хорошую теплопроводность и высокие электроизоляционные свойства.

Данное изобретение может быть использовано при производстве трехмерной электронной аппаратуры с очень высокой плотностью компоновки для применения в космической, авиационной и другой технике, где критическим является снижение объема и массы аппаратуры. Аппаратура, изготовленная по указанному способу, выдерживает большие механические перегрузки и может работать в тяжелых условиях окружающей среды. Для реализации патентуемого способа не требуется применение нестандартного технологического оборудования и прецизионной оснастки.

1. Способ изготовления трехмерного электронного модуля, состоящий из изготовления заготовок микроплат из электроизоляционного теплопроводного материала, имеющего температурный коэффициент линейного расш