Способ технического диагностирования тепловозного дизеля методом спектрального анализа дизельного масла с обработкой результатов

Иллюстрации

Показать всеИзобретение относится к способам обработки данных спектрального анализа дизельного масла при технической диагностике трущихся деталей дизеля тепловоза. Способ технического диагностирования заключается в том, что определяют концентрацию в масле продуктов износа трущихся деталей и в соответствии с браковочными нормами содержания продуктов износа в масле тепловозных дизелей осуществляют техническое диагностирование степени износа деталей. Используют исходные данные в виде результатов спектрального анализа и пробегов тепловоза между датами взятия проб масла для спектрального анализа, производят вычисления по определению концентрации B(Ln) металлов в масле нарастающим итогом в дизельном масле в зависимости от пробегов тепловозов между взятием проб масла на спектральный анализ по формуле:

, г*тыс. км/т масла,

где Cm - концентрация какого-либо металла в масле, г/т масла; Cm-1 - концентрация какого-либо металла в масле предыдущего спектрального анализа, г/т масла; Lm - пробег секции тепловоза нарастающим итогом, тыс.км; Lm-1 - пробег секции тепловоза нарастающим итогом предыдущего спектрального анализа, тыс.км. При этом вычисленные по формуле значения по всем металлам приводят относительно максимального значения одного из анализируемых металлов, дающего возможность для каждого металла строить наглядные графики зависимости приведенных значений его поступления в масло от пробега тепловоза нарастающим итогом. Из полученных графиков по наклону к горизонтальной оси линий делают выводы о скорости износа деталей и узлов дизеля. Технический результат - повышение качества диагностирования износа трущихся деталей дизеля или их аварийного состояния. 4 ил., 3 табл.

Реферат

Изобретение относится к области физики, в частности к способам обработки данных спектрального анализа дизельного масла при технической диагностике трущихся деталей дизеля тепловоза.

Известен способ диагностики износа подшипников двигателя внутреннего сгорания, заключающийся в том, что вибрографируют неподвижную часть подшипниковой пары двумя вибродатчиками и измеряют разность температур этой части и окружающей среды. Математическая обработка полученных данных дает обобщенный сигнал - критерий состояния этой пары (SU, автор. свид. №1183856, кл. G01M 13/04, 1985 г.).

Недостатком известного способа является необходимость вывода двигателя из эксплуатации на обследование, разборки его под датчики, а также невозможность оценки состояния движущихся, например, шатунных подшипников.

Известен способ без разборной технической диагностики износа подшипников дизеля, который заключается в том, что после замены фильтров измеряют давление масла после нагнетательного насоса и на входе в двигатель. Отношение этих давлений или отношение их разности ко второму давлению сравнивают с эталонной зависимостью этого отношения от степени износа подшипников и по ней определяют фактическую степень износа (RU, патент №2006811, кл. G01M 15/00, 1994 г.).

Недостатком этого способа является возможность диагностирования износа подшипников коленчатого вала только при прохождении технического обслуживания в объеме №3 или ремонта, что делается один раз в месяц и не исключает задиров шейки коленчатого вала дизеля из-за аварийного износа подшипников коленчатого вала.

Известен способ технической диагностики состояния тепловозных дизелей методом спектрального анализа смазочного масла, который принят за прототип и заключается в определении концентрации в масле продуктов износа трущихся деталей, в сравнивании этих концентраций в соответствии с ГОСТ 20759-90 с браковочными нормами содержания продуктов износа какого-либо металла и определении степени износа трущихся деталей.

Недостатком данного способа является сильное влияние на величину концентрации металлов замены масла в ходе эксплуатации по браковочным параметрам или после ремонта дизеля. Вносимое этими заменами искажение величины концентрации металла в масле оказывается столь значительным, что на фоне такой помехи практически невозможно выделить полезную информацию о темпе износа деталей или их аварийном состоянии.

Техническим результатом изобретения является повышение качества диагностирования износа трущихся деталей дизеля или их аварийного состояния.

Указанный технический результат достигается тем, что в способе технического диагностирования тепловозного дизеля методом спектрального анализа дизельного масла с обработкой результатов, который заключается в том, что определяют концентрацию в масле продуктов износа трущихся деталей и в соответствии с браковочными нормами содержания продуктов износа в масле тепловозных дизелей осуществляют техническое диагностирование степени износа деталей, отличающийся тем, что используют исходные данные в виде результатов спектрального анализа и пробегов тепловоза между датами взятия проб масла для спектрального анализа, производят вычисления по определению концентрации B(Ln) металлов в масле нарастающим итогом в дизельном масле, в зависимости от пробегов тепловозов между взятием проб масла на спектральный анализ по формуле:

, г*тыс. км/т масла,

где Cm - концентрация какого-либо металла в масле, г/т масла;

Cm-1 - концентрация какого-либо металла в масле предыдущего спектрального анализа, г/т масла;

Lm - пробег секции тепловоза нарастающим итогом, тыс.км.;

Lm-1 - пробег секции тепловоза нарастающим итогом предыдущего спектрального анализа, тыс.км,

вычисленные по формуле значения по всем металлам приводят относительно максимального значения одного из анализируемых металлов, дающего возможность для каждого металла строить наглядные графики зависимости приведенных значений его поступления в масло от пробега тепловоза нарастающим итогом, из полученных графиков по наклону к горизонтальной оси линий делают выводы о скорости износа деталей и узлов дизеля.

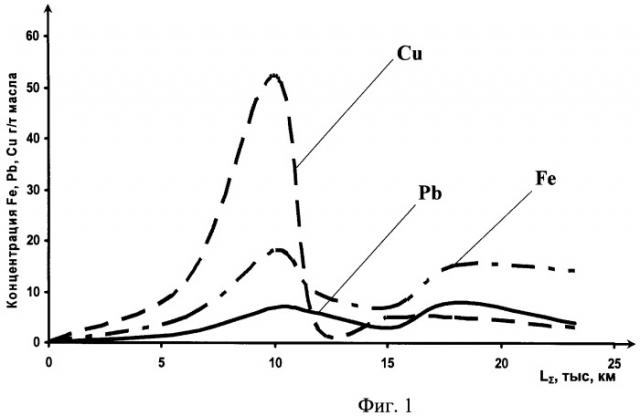

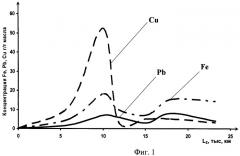

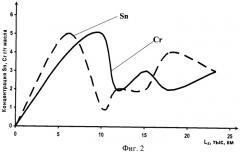

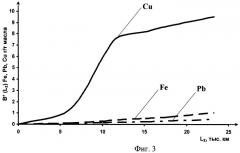

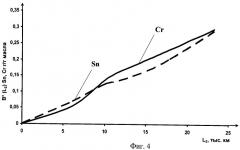

На Фиг.1 изображены кривые зависимости концентрации железа (Fe), свинца (Pb), меди (Cu) г/т масла от пробега LΣ тепловоза тыс.км по результатам спектрального анализа, на Фиг.2 изображены кривые зависимости концентрации олова (Sn), хрома (Cr) г/т масла от пробега LΣ тепловоза тыс.км по результатам спектрального анализа, на Фиг.3 изображены приведенные кривые концентрации в дизельном масле железа (Fe), свинца (Pb), меди (Cu) г/т масла от пробега LΣ тепловоза тыс.км нарастающим итогом после обработки цифровых данных, на Фиг.4 изображены приведенные кривые концентрации в дизельном масле олова (Sn), хрома (Cr) г/т масла от пробега LΣ тепловоза тыс.км нарастающим итогом после обработки цифровых данных.

Предлагаемый способ реализуется следующим образом. Определяют концентрацию в масле продуктов износа трущихся деталей и в соответствии с браковочными нормами содержания продуктов износа в масле тепловозных дизелей осуществляют техническое диагностирование степени износа деталей, используются исходные данные в виде результатов спектрального анализа и пробегов тепловоза между датами взятия проб масла, например таблица 1.

| Таблица 1 | ||||||

| Датаанализа | Пробег нарастающимитогом, LΣ, тыс.км | Содержание металлов, г/т масла | ||||

| Fe | Pb | Cu | Sn | Cr | ||

| 15.03.10 г. | 0 | 5 | 2 | 12 | 5 | 4 |

| 27.04.10 г. | 6,1068 | 18 | 7 | 52 | 1 | 5 |

| 24.05.10 г. | 10,0326 | 10 | 6 | 4 | 2 | 2 |

| 06.06.10 г. | 11,7774 | 7 | 3 | 5 | 2 | 3 |

| 30.06.10 г. | 15,1216 | 15 | 8 | 5 | 4 | 2 |

| 20.07.10 г. | 17,8842 | 14 | 4 | 3 | 3 | 3 |

| 27.08.10 г. | 23,264 | 29 | 19 | 6 | 3 | 4 |

На основе данных таблицы 1 выполняют построение графиков зависимости концентрации в масле каждого из металлов от пробега нарастающим итогом LΣ. конкретного дизеля (см. Фиг.1 и 2), производят дальнейшие вычисления по определению концентрации B(Ln) металлов в дизельном масле нарастающим итогом по формуле:

, г*тыс. км/т масла,

где Cm - концентрация какого-либо металла в масле, г/т масла;

Cm-1 - концентрация какого-либо металла в масле предыдущего спектрального анализа, г/т масла;

Lm - пробег тепловоза нарастающим итогом, тыс.км.;

Lm - пробег тепловоза нарастающим итогом предыдущего спектрального анализа, тыс.км,

вычисленные по формуле значения заносятся, например, в таблицу 2.

| Таблица 2 | |||||

| Пробег нарастающимитогом, LΣ, тыс.км | B(LΣ)Fe | B(LΣ)Pb | B(LΣ)Cu | B(LΣ)Sn | B(LΣ)Cr |

| г*тыс. км/т масла | |||||

| 0 | 0 | 0 | 0 | 0 | 0 |

| 6,1068 | 15,27 | 6,107 | 293,1 | 15,27 | 12,21 |

| 10,0326 | 60,41 | 23,77 | 1298 | 27,04 | 29,88 |

| 11,7774 | 84,84 | 35,11 | 1689 | 29,66 | 35,99 |

| 15,1216 | 113,3 | 50,16 | 1809 | 36,35 | 44,35 |

| 17,8842 | 143,7 | 65,36 | 1920 | 44,64 | 51,25 |

| 23,264 | 221,7 | 97,64 | 2092 | 63,47 | 64,7 |

Полученные в таблице 2 результаты вычислений по всем металлам приводят относительно максимального значения одного из анализируемых металлов, дающего возможность для каждого металла строить наглядные графики зависимости приведенных значений B(LΣ) со значком * его поступления в масло от пробега тепловоза нарастающим итогом, например, железа (то есть делятся на это максимальное значение - в данном случае на 221,7) и заносятся в таблицу 3,

| Таблица 3 | |||||

| Пробег нарастающимитогом, LΣ, тыс.км | B*(LΣ)Fe | B*(LΣ)Pb | B*(LΣ) | B*(LΣ)Sn | B*(LΣ)Cr |

| г/т масла | |||||

| 0 | 0 | 0 | 0 | 0 | 0 |

| 6,1068 | 0,0689 | 0,0276 | 1,3224 | 0,0689 | 0,0551 |

| 10,0326 | 0,2725 | 0,1072 | 5,8563 | 0.122 | 0,1348 |

| 11,7774 | 0,3827 | 0,1584 | 7,6195 | 0,1338 | 0,1623 |

| 15,1216 | 0,511 | 0,2263 | 8,1627 | 0,164 | 0,2001 |

| 17,8842 | 0,6481 | 0,2949 | 8,6612 | 0,2014 | 0,2312 |

| 23,264 | 1 | 0,4405 | 9,4378 | 0,2863 | 0,2919 |

По данным таблицы 3 производят дальнейший анализ, для каждого металла строят график зависимости приведенных значений его поступления в масло от пробега тепловоза нарастающим итогом (см. Фиг.3 и 4) из полученных графиков по наклону к горизонтальной оси линий делают выводы о скорости износа деталей и узлов дизелей, о сроках дальнейшей эксплуатации дизеля до постановки на ремонт.

Из полученных графиков (см. Фиг.3 и 4), сделаем выводы о темпе износа деталей и узлов дизелей. Так, например, практически неизменный наклон к горизонтальной оси линий, характеризующих поступление в масло железа, свинца, олова и хрома за данный период пробега, указывает на то, что износ деталей дизеля, для которых характерны эти продукты износа, происходит с постоянным темпом. Такой характер кривых соответствует нормальному износу деталей.

Резкое увеличение наклона к горизонтальной оси кривой для меди на интервале пробега от 5 до 12 тыс.км указывает на интенсивный износ медесодержащих поверхностей пар трения, например, бронзовой части вкладышей подшипников коленчатого вала, турбокомпрессора, лотка и т.п. После пробега 12 тыс.км наблюдается уменьшение наклона кривой и ее приближение к наклону линии для железа (Fe), что указывает на стабилизацию скорости износа указанных подшипников. Подобное поведение кривой, характеризующей поступление в масло меди, свидетельствует о приработке деталей в начальный период эксплуатации дизеля после его постройки. Можно сделать вывод о возможности дальнейшей работы данной секции тепловоза без проверки состояния, например, подшипников коленчатого вала, несмотря на «выброс» концентрации для меди (см. Фиг.1).

Способ технического диагностирования тепловозного дизеля методом спектрального анализа дизельного масла с обработкой результатов, заключающийся в том, что определяют концентрацию в масле продуктов износа трущихся деталей и в соответствии с браковочными нормами содержания продуктов износа в масле тепловозных дизелей осуществляют техническое диагностирование степени износа деталей, отличающийся тем, что используют исходные данные в виде результатов спектрального анализа и пробегов тепловоза между датами взятия проб масла для спектрального анализа, производят вычисления по определению концентрации B(Ln) металлов в масле нарастающим итогом в дизельном масле, в зависимости от пробегов тепловозов между взятием проб масла на спектральный анализ по формуле: г·тыс. км/т масла,где Cm - концентрация какого-либо металла в масле, г/т масла;Cm-1 - концентрация какого-либо металла в масле предыдущего спектрального анализа, г/т масла;Lm - пробег секции тепловоза нарастающим итогом, тыс. км;Lm-1 - пробег секции тепловоза нарастающим итогом предыдущего спектрального анализа, тыс. км,вычисленные по формуле значения по всем металлам приводят относительно максимального значения одного из анализируемых металлов, дающего возможность для каждого металла строить наглядные графики зависимости приведенных значений его поступления в масло от пробега тепловоза нарастающим итогом, из полученных графиков по наклону к горизонтальной оси линий делают выводы о скорости износа деталей и узлов дизеля.