Линия производства молочно-растительных десертов функционального назначения

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Линия включает производственные бункеры, моечную машину, сортировочно-инспекционный транспортер, шнековый измельчитель, подогреватель свежеизмельченного пюре с мешалкой, вакуум-выпарной аппарат, содержащий теплообменник-подогреватель, змеевиковый конденсатор и дозировочно-наполнительный автомат. При этом после вакуум-выпарного аппарата установлена трехсекционная установка для получения молочно-растительных десертов и масла, первая и третья секции которой оборудованы двутельным корпусом для подачи соответственно горячего и холодного теплоносителя, а вторая - патрубком для отвода полученного масла. В линии дополнительно установлены бункеры для хранения масличного, зернобобового и молочного сырья, молотковая дробилка и емкость для нормализации и гомогенизации смеси. Предложенная линия позволяет повысить степень универсальности линии при переработке многокомпонентных пюреобразных концентратов функционального назначения, а также улучшить качество готового продукта. 3 ил.

Реферат

Изобретение относится к пищевой промышленности, в частности к линиям переработки плодового и фруктового сырья, и может быть использовано при производстве молочно-растительных десертов.

Наиболее близкой по технической сущности и достигаемому эффекту является линия производства пюреобразных концентратов из плодов, ягод и овощей [пат. №2372819, МПК7 А23Р 1/10, А23Р 1/12, А23L 1/212, А23L 3/00. Линия производства пюреобразных концентратов из плодов, ягод и овощей. / А.Н.Остриков, Ф.Н.Вертяков, А.Н.Веретенников, Д.А.Синюков; Воронеж. гос. технол. акад. - №2008144054/13. 3аявл. 05.11.2008. Опубл. 10.05.2009; Бюл. №32], содержащая производственные бункеры, моечную машину, сортировочно-инспекционный транспортер, шнековый измельчитель, емкости для хранения пищевых добавок с объемными дозаторами.

Недостатками известной линии являются: низкая универсализация линии при переработке многокомпонентных пюреобразных концентратов функционального назначения, высокие энергозатраты на производство выпускаемой продукции.

Технической задачей изобретения является повышение степени универсализации линии при переработке многокомпонентных пюреобразных концентратов функционального назначения(в частности, производимых молочно-растительных десертов), улучшение качества производимых молочно-растительных десертов за счет повышенного содержания термолабильных пищевых компонентов (витаминов, белков, моносахаридов и др.) в их составе, а также снижение энергозатрат на производство молочно-растительных десертов заданной пищевой ценности.

Для решения технической задачи изобретения предложена линия производства молочно-растительных десертов функционального назначения, включающая производственные бункеры, моечную машину, сортировочно-инспекционный транспортер, шнековый измельчитель, подогреватель свежеизмельченного пюре с мешалкой; вакуум-выпарной аппарат, содержащий теплообменник-подогреватель, змеевиковый конденсатор и вакуум-насос; дозировочно-наполнительный автомат, при этом после вакуум-выпарного аппарата установлена трехсекционная установка для получения молочно-растительных десертов и масла, первая и третья секции которой оборудованы двутельным корпусом для подачи соответственно горячего и холодного теплоносителя, а вторая - патрубком для отвода полученного масла, в линии дополнительно установлены бункеры для хранения масличного, зернобобового и молочного сырья, молотковая дробилка, емкость для нормализации и гомогенизации смеси.

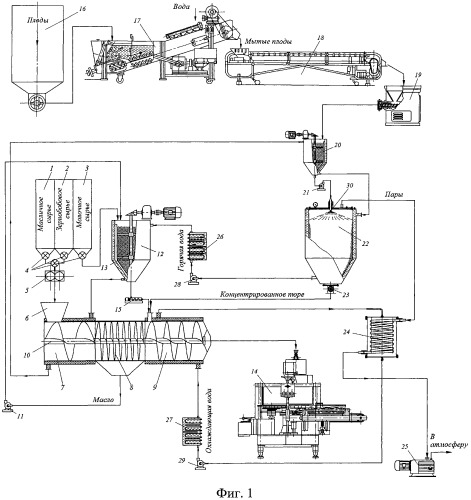

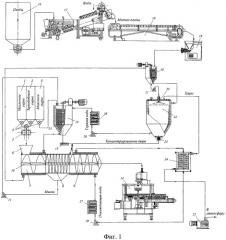

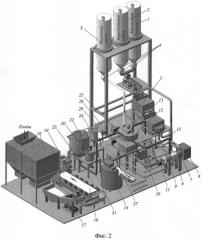

На фиг.1 приведена схема линии производства молочно-растительных десертов функционального назначения, на фиг.2 приведено объемное изображение линии производства молочно-растительных десертов функционального назначения, на фиг.3 - объемное изображение установки для получения молочно-растительных десертов и масла.

Линия производства молочно-растительных десертов функционального назначения (фиг.1 и 2) содержит бункер для хранения масличного сырья 1 (подсолнечник, рапс, сорго и т.д.), бункер для хранения зернобобового сырья 2 (пшеница, люпин, чечевица и т.д.), бункер для хранения молочного сырья 3 (молоко обезжиренное), молотковую дробилку 5, установку для получения молочно-растительных десертов и масла 6 (фиг.3), насосы 11, 21, 28, 29, универсальный насос-гомогенизатор 15, емкость для нормализации и гомогенизации смеси 12 с мешалкой 13, бункер для хранения плодов, ягод или овощей 16, моечную машину 17, сортировочно-инспекционный транспортер 18, шнековый измельчитель 19, подогреватель 20, вакуум-выпарной аппарат 22 со шлюзовым затвором 23, дозировочно-наполнительный автомат 14, змеевиковый конденсатор 24, вакуум-насос 25, теплообменник-подогреватель 26, охладитель 27. Бункеры 1, 2 и 3 снабжены шлюзовыми затворами 4 для точной дозировки каждого из компонентов.

Установка 6 для получения молочно-растительных десертов и масла выполнена трехсекционной, через каждую секцию проходит горизонтальный вал 10. В первой секции 7 на валу 10 расположены транспортирующие витки с большим шагом, которые обеспечивают измельчение и сжатие продукта. Наружный корпус первой секции 7 снабжен двутельным корпусом, в который подается горячий теплоноситель. Во второй секции 8 на валу 10 расположены транспортирующие витки с маленьким шагом, которые обеспечивают отжим масла. Полученное масло с помощью насоса 11 отправляется в резервуар 12 для нормализации смеси, а жмых - в третью секцию 9. Наружный корпус третьей секции 9 снабжен двутельным корпусом, в который подается холодный теплоноситель. В начале наружного корпуса третьей секции 9 установлен патрубок для ввода в установку 6 концентрированного пюре, поступающего из вакуум-выпарного аппарата 22. В третьей секции 9 на валу 10 расположены нагнетающие витки с переменным шагом, которые обеспечивают перемешивание молочно-растительной смеси со жмыхом и охлаждение готового десерта перед фасовкой.

Емкость для нормализации и гомогенизации смеси 12 представляет собой двутельный цилиндрический корпус, внутри которого соосно расположена лопастная мешалка 13. На выходе из емкости 12 установлен универсальный насос-гомогенизатор 15.

Вакуум-выпарной аппарат 22 представляет собой вертикальный двутельный цилиндроконический корпус с прикрепленным в нижней части шлюзовым затвором 23. В верхней эллиптической крышке корпуса по ее оси расположена питающая трубка с распылительной форсункой 30 для ввода исходного продукта. На крышке имеются два патрубка для соединения со змеевиковым конденсатором 24, в котором происходит конденсация испаряемых паров, и вакуум-насосом 25 для отсасывания испаряемых из пюре водяных паров.

Предлагаемая линия по производству молочно-растительных десертов функционального назначения работает следующим образом (фиг.1 и 2).

Исходное масличное сырье (например, рапс) из бункера 1 и бобово-масличное сырье (например, нут, соя, люпин) из бункера 2 с помощью шлюзовых затворов 4 дозируются и направляются на молотковую дробилку 5.

Затем полученная на молотковой дробилке 5 смесь поступает в первую секцию 7 установки 6, в которой происходит доизмельчение и сжатие сырья. Одновременно в двутельный корпус первой секции 7 подается горячий теплоноситель. В результате чего сырье подвергается значительным механическим воздействиям. Под действием напряжения сжатия частицы деформируются по всему объему. При этом внутреннее напряжение постепенно повышается и по достижении внутреннего напряжения выше предела прочности сжатия приводит к разрушению биополимеров и клеточных структур частиц продукта. Так как первая секция 7 является обогреваемой (частично отработанный в емкости для нормализации смеси 12 теплоноситель поступает в двутельный корпус первой секции 7), то продукт также проходит и термическую обработку, в результате которой происходит частичная декстринизация крахмала и денатурация белков.

Далее смесь поступает во вторую секцию 8 установки 6. В секции 8 при помощи сил сжатия, создаваемых вращением шнека установки 6, из продукта отделяется масло, которое насосом 11 подается в емкость 12 на нормализацию обезжиренного молока. Жмых, полученный в результате холодного отжима масла, направляется в следующую секцию 9.

Далее исходные компоненты (обезжиренное молоко), хранящиеся в бункере 3, поступают в емкость 12, где происходит пастеризация, гомогенизация, нормализация молочно-растительной смеси. Обезжиренное молоко смешивается с растительным маслом, поступающим из второй секции 8 установки 6. Затем нормализованная смесь пастеризуется при температуре 363-368 К с выдержкой 5-6 мин и гомогенизируется насосом-гомогенизатором 15. Пастеризованная и гомогенизированная смесь поступает в третью секцию 9 установки 6 и смешивается с концентрированным пюре, поступающим из вакуум-выпарного аппарата 22, и со жмыхом, поступающим из секции 8 установки 6. Одновременно в двутельный корпус третьей секции 9 установки 6 подается холодный теплоноситель (вода) из охладителя 24 с помощью насоса 29. Таким образом, происходит охлаждение готового десерта. Количество жмыха в нормализованной молочно-растительной смеси составляет 10-15%.

Исходное фруктовое или овощное сырье определенными порциями подается из бункера 16 в моечную машину 17. Одновременно включается привод ленточного транспортера, расположенного в ней, в перфорированные трубы подается воздух, а в душевое устройство - вода. Вымытый продукт из моечного пространства перемещается наклонным конвейером, в верхней части которого (перед выгрузкой) продукт ополаскивается водой из душевого устройства. Вода, поступающая в ванну через ополаскивающий душ, удаляется через сливную щель.

Затем мытые плоды подаются на сортировочно-инспекционный транспортер 18, который состоит из каркаса и металлической сетчатой ленты шириной 0,6-0,8 м, натянутой между двумя барабанами. По сторонам конвейера имеются спуски для удаления отходов. Отходы собираются в приемники и сборники для утилизации и вывоза за пределы цеха. После сортировки сырье промывается водой.

Инспекцию и сортирование проводят вручную на полотне ленточных или роликовых конвейеров, по которым движется сырье в один слой, т.к. при многослойной загрузке верхние плоды закрывают нижние и их трудно осмотреть. Работники располагаются с обеих сторон конвейера через каждые 0,8-1,2 м. Одновременно с сортированием проводят инспекцию сырья, при которой удаляют дефектные экземпляры (загнившие, поврежденные, битые, заплесневелые, сильно загрязненные), посторонние примеси и предметы, а также вырезают поврежденные участки.

Доброкачественное сырье остается на ленте конвейера и передается в шнековый измельчитель 19. Одновременно включается привод шнекового измельчителя 19 и плоды подвергаются измельчению. На выходе из шнекового измельчителя 19 установлена неподвижная решетка. При вращении шнека плоды измельчаются, а полученное пюре продавливается через отверстия решетки, приобретая форму гранул, и направляется в подогреватель 20.

В двутельный корпус подогревателя 20 подается горячий теплоноситель, отработанный в первой секции 7 установки 6, и включается привод мешалки, которая обеспечивает равномерный нагрев всего объема пюре.

Из подогревателя 20 нагретое до заданной температуры пюре насосом 21 нагнетается в вакуум-выпарной аппарат 22, в верхней части которого установлен входной трубопровод с расположенной на конце форсункой 30. Таким образом, в вакуум-выпарном аппарате 22 пюре распыляется с помощью форсунки 30. Одновременно включается привод вакуум-насоса 25, который поддерживает в вакуум-выпарном аппарате 22 разряжение 4-6 кПа, и в двутельный корпус вакуум-выпарного аппарата 22 подается с помощью насоса 28 вода, нагретая до заданной температуры в подогревателе 26. Горячая вода, последовательно проходя через емкость для нормализации и гомогенизации смеси 12, двутельный корпус первой секции 7 установки 6, двутельный корпус подогревателя 20, используется для термостатирования внутренней стенки вакуум-выпарного аппарата 22. При этом в вакуум-выпарном аппарате 22 в результате резкого перепада давления (сброса давления) происходит мелкодиспергированное распыление продукта, сопровождающееся мгновенным испарением части влаги, содержащейся в пюре в перегретом состоянии (первая стадия концентрирования). Распад струи пюре, выходящей из сопловой форсунки, на отдельные капли происходил под совместным воздействием кавитационных явлений, возникающих вследствие колебательных процессов, которые сопровождают течение пюре перед распыливанием, и под воздействием турбулентных пульсаций, приводящих к отрыву отдельных частиц пюре.

На выбор диаметра вакуум-выпарного аппарата 22, в котором протекало двухстадийное выпаривание, существенное влияние оказывали дисперсный состав капель пюре и дальность их полета. Далее мелкодиспергированные капельки пюре достигали вертикальной внутренней стенки вакуум-выпарного аппарата 22 и оседали на ней, образуя пленку продукта. При контакте капель пюре с греющей стенкой вакуум-выпарного аппарата 22 происходил нагрев стекающей вниз пленки пюре, под действием силы тяжести, до температуры кипения при данной величине разрежения (вторая стадия концентрирования).

Испаряемые из пюре водяные пары отводились в змеевиковый конденсатор 24, где они конденсировались за счет охлаждения стенок змеевика охлаждающей водой, подаваемой в корпус змеевикового конденсатора 24 из двутельного корпуса третьей секции 9 установки 6 с помощью насоса 29. Неконденсируемые пары и воздух отсасывались вакуум-насосом 25 и выбрасывались в атмосферу.

Сконцентрированная пюреобразная масса продвигается в нижнюю конусную часть вакуум-выпарного аппарата 22 и через установленный шлюзовый затвор 23 направляется в секции 9 установки 6.

Готовый охлажденный продукт из секции 9 установки 6 поступает на дозировочно-наполнительный автомат 14.

Таким образом, использование изобретения позволит:

- повысить степень универсализации линии при переработке многокомпонентных пюреобразных концентратов функционального назначения (в частности, производимых молочно-растительных десертов);

- улучшить качество производимых молочно-растительных десертов за счет повышенного содержания термолабильных пищевых компонентов (витаминов, белков, моносахаридов и др.) в их составе;

- снизить энергозатраты на производство молочно-растительных десертов заданной пищевой ценности;

- обеспечить поточность технологического процесса;

- подобрать наиболее рациональные режимы для переработки нестандартной продукции без ухудшения ее качества.

Линия производства молочно-растительных десертов функционального назначения включает производственные бункеры, моечную машину, сортировочно-инспекционный транспортер, шнековый измельчитель, подогреватель свежеизмельченного пюре с мешалкой; вакуум-выпарной аппарат, содержащий теплообменник-подогреватель, змеевиковый конденсатор и вакуум-насос; дозировочно-наполнительный автомат, при этом после вакуум-выпарного аппарата установлена трехсекционная установка для получения молочно-растительных десертов и масла, первая и третья секция которой оборудованы двутельным корпусом для подачи соответственно горячего и холодного теплоносителя, а вторая - патрубком для отвода полученного масла, в линии дополнительно установлены бункеры для хранения масличного, зернобобового и молочного сырья, молотковая дробилка, емкость для нормализации и гомогенизации смеси.