Устройство для крепления модульного элемента в воздушном судне

Иллюстрации

Показать всеИзобретение относится к устройству для крепления модульной конструкции к внутренней части транспортного средства и направлено на простоту и надежность монтажа. Устройство для крепления содержит штифт, на первом конце которого имеется утолщенная головка для захвата в опорном пазе опорной конструкции и примыкающий к головке участок с первым поперечным размером и вторым поперечным размером, по существу перпендикулярным первому поперечному размеру и большим, чем первый поперечный размер. На противоположном втором конце штифта предусмотрен рычаг, который соединен со штифтом для поворота и выполнен с возможностью перемещения в разомкнутое положение и замкнутое положение. Втулка, установленная на штифте с возможностью продольного перемещения, выполнена с возможностью опоры на нее наружной стенки модульного элемента и электропроводной плоской пружины, предусмотренной для контактирования, с одной стороны, с внешней стороной наружной стенки, а, с другой стороны, с опорной конструкцией. Эксцентрик, управляемый рычагом, выполнен с возможностью перемещения втулки вдоль штифта в направлении головки при перемещении рычага в его замкнутое положение. 3 н. и 13 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для крепления модульной конструкции к внутренней части транспортного средства, в частности, к устройству для крепления модульного элемента в воздушном судне, а также к системе крепления, содержащей это устройство для крепления.

Уровень техники

К конструкции внутренней части воздушного судна предъявляются особые требования. Часто требуется обеспечить модульную конструкцию для того, чтобы за счет установки монтажных блоков ускорить окончательную сборку и упростить последующее техническое обслуживание. Для точной подгонки при окончательной сборке необходимо выдерживать соответствующие допуски. Так, например, нежелательное расположение при монтаже может возникнуть, когда модуль требуется расположить в углублении, а боковые стороны углубления не находятся вровень с лицевой стороной модуля.

Кроме того, модули могут содержать тяжелые блоки питания, когда они используются, например, для кондиционирования воздуха или подвода или отвода воды во время полетов на дальнее расстояние. Даже в такой экстремальной ситуации, как аварийная посадка воздушного судна, устройство для крепления должно обеспечивать передачу инерционных сил тяжелого модуля на конструкцию воздушного судна. Поломка устройства для крепления, например, при жесткой посадке, означала бы большую опасность травмирования находящихся вблизи пассажиров или персонала, обслуживающего такой модуль. По этой причине устройства для крепления модулей рассчитываются, например, для передачи сил до 10000 Н.

Даже при обычной летной ситуации конструкция воздушного судна, содержащая модуль, подвергается вибрациям под действием вращающихся элементов силовых установок и небольших турбулентностей воздуха. Передача этих вибраций на модуль может сокращать его срок службы, тем самым увеличивая затраты на техническое обслуживание, или даже угрожать безопасности полетов.

Модули могут содержать электрические приборы, для безопасной эксплуатации которых предпочтительно выравнивать потенциал относительно (электрической) массы воздушного судна. Кроме того, выравнивание потенциалов может потребоваться для модулей, которые не предусмотрены для электрической эксплуатации. Так, например, в результате вышеуказанных вибраций на границах материалов может возникать электрический заряд, который повышает опасность воспламенения, создает помехи для функционирования других приборов или ухудшает удобство обслуживания модуля.

Другим аспектом является удобство обслуживания устройства для крепления модуля в воздушном судне, с защитой от неправильного обращения. Так, например, необходимость замены модуля может не совпадать с регулярными интервалами технического обслуживания. В таком случае предпочтительным является быстрое, по возможности, без применения инструментов обслуживание устройства для крепления силами экипажа пассажирского салона.

Публикация DE 102008015648 А1 описывает вакуум-отсосное устройство, предназначенное для временного крепления, по существу, к гладкой, воздухонепроницаемой поверхности крепления. Вакуум-отсосное устройство можно использовать для подъема предметов, при этом для соблюдения безопасности эксплуатации можно при помощи вакуумметра контролировать отсутствие превышения минимально допустимого вакуума между вакуумной плитой вакуум-отсосного устройства и поверхностью крепления. Вакуум регулируется путем изменения положения вакуумной плиты при помощи коленчатого или перекидного рычага.

В публикации DE 20004718 А1 описан вставной штифт, который используется для соединения двух деталей, имеющих совмещаемые сквозные отверстия. При помощи выступающего наружу перекидного или коленчатого рычага можно передвигать радиально перемещаемые фиксаторы в соответствующую позицию в радиальном направлении.

Традиционные системы крепления лишь в ограниченной степени. соответствуют вышеуказанным требованиям к применению в воздушном судне. Так, например, существующие системы крепления передают усилия только в отдельных направлениях, поэтому для каждого модуля необходимо множество соединений в различных направлениях. Сложные системы крепления могут уменьшать передачу вибрации, однако, они вследствие своей сложности не позволяют производить монтаж и демонтаж без специального инструмента. Кроме того, известные системы крепления предусматривают выравнивание потенциалов для отдельных компонентов, что требует дополнительного соединения системы крепления с массой воздушного судна и, следовательно, выполнения дополнительной монтажной операции.

Раскрытие изобретения

Задачей изобретения является устранение указанных недостатков.

Эта задача решена согласно изобретению при помощи устройства для крепления модульного элемента к опорной конструкции в воздушном судне, с признаками пункта 1 формулы изобретения. В соответствии с изобретением предусмотрен штифт, на первом конце которого имеется утолщенная головка для захвата в опорном пазе опорной конструкции и примыкающий к головке участок с первым поперечным размером и вторым поперечным размером, по существу перпендикулярным первому поперечному размеру и большим, чем первый поперечный размер. На противоположном втором конце штифта предусмотрен рычаг, который соединен со штифтом для поворота и выполнен с возможностью перемещения в разомкнутое положение и замкнутое положение. На штифте с возможностью продольного перемещения установлена втулка, которая выполнена с возможностью опоры на нее наружной стенки модульного элемента и электропроводной плоской пружины, предусмотренной для контактирования, с одной стороны, с внешней стороной наружной стенки, а, с другой стороны, с опорной конструкцией. Управляемый рычагом эксцентрик выполнен с возможностью перемещения втулки вдоль штифта в направлении головки при перемещении рычага в его замкнутое положение.

Утолщенная головка на штифте может захватываться в опорном пазе опорной конструкции. При этом путем поворота рычага, соединенного со штифтом, штифт можно установить в первое угловое положение, в котором участок штифта, содержащий меньший первый поперечный размер и второй поперечный размер, расположен таким образом, что он может без существенного сопротивления переходить через суженный направляющий или соединительный участок в опорном пазе опорной конструкции. Во второй области опорного паза, следующей за направляющим участком и увеличенной до второго поперечного размера, штифт при помощи дальнейшего поворота рычага можно установить во второе угловое положение (положение стопорения), в котором участок штифта оказывается неподвижно закрепленным с геометрическим замыканием в радиальном направлении. Предпочтительно в положении стопорения второй поперечный размер расположен, по существу, перпендикулярно направляющему участку. Кроме того, благодаря утолщенной головке штифта, обеспечивается геометрическое замыкание в осевом направлении, которое предотвращает перемещение штифта в направлении второго конца, т.е., штифт является жестко закрепленным в опорном пазе опорной конструкции.

В замкнутом положении рычага втулка, которая установлена на штифте с подпружиниванием и возможностью продольного перемещения, может компенсировать допуски в осевом направлении или предотвращать передачу вибрации со стороны опорной конструкции на наружную стенку модульного элемента. Кроме того, благодаря электрическому контакту между опорной конструкцией и плоской пружиной в замкнутом положении, электропроводности плоской пружины и электрическому контакту между плоской пружиной и наружной стенкой модульного элемента, можно обеспечить выравнивание потенциала модульного элемента относительно массы воздушного судна.

Для дополнительного обеспечения выравнивания потенциала втулка также может быть выполнена электропроводной для того, чтобы улучшить электрический контакт между плоской пружиной, которая установлена на втулке, и наружной стенкой модульного элемента, которая также опирается на втулку, и улучшить выравнивание потенциала за счет контакта между втулкой и опорной конструкцией, возникающего при перемещении втулки вдоль штифта в направлении головки. Для этой цели к втулке может быть прикреплен один или более выступающих элементов, чтобы обеспечить контактирование с опорной конструкцией в одной или нескольких точках соприкосновения.

Плоская пружина может иметь такую форму, которая в замкнутом положении обеспечивает поверхностный контакт с опорной конструкцией. Для обеспечения поверхностного контакта по меньшей мере один конец плоской пружины может быть расположен параллельно опорной конструкции. Альтернативно этому плоская пружина может иметь по меньшей мере одну точку соприкосновения для контактирования с опорной конструкцией. Точку соприкосновения можно реализовать при помощи придания локальной части плоской пружины определенной, например, полусферической формы для того, чтобы локально повысить контактное давление с целью улучшения электрического контакта. Кроме того, точка соприкосновения при вибрации со стороны опорной конструкции может перемещаться с трением на участке контактирования и, таким образом, предотвращать возможное ухудшение электрического контакта вследствие поверхностного окисления.

Альтернативно этому задача решена при помощи устройства для крепления модульного элемента к опорной конструкции в воздушном судне, с признаками пункта 4 формулы изобретения. В соответствии с этим предусмотрен штифт, на первом конце которого имеется утолщенная головка для захвата в опорном пазе опорной конструкции и примыкающий к головке участок с первым поперечным размером и вторым поперечным размером, по существу перпендикулярным первому поперечному размеру и большим, чем первый поперечный размер. Противоположный второй конец штифта снабжен рычагом, который соединен со штифтом для поворота и выполнен с возможностью перемещения в разомкнутое положение и в замкнутое положение. На штифте с возможностью продольного перемещения установлена электропроводная втулка, выполненная с возможностью опоры на нее наружной стенки модульного элемента и с возможностью контактирования с опорной конструкцией. Эксцентрик, управляемый рычагом, выполнен с возможностью перемещения втулки вдоль штифта в направлении головки при перемещении рычага в его замкнутое положение.

Управление устройством для крепления осуществляется при помощи рычага, как описано выше. При этом в результате захвата утолщенной головки штифта в опорном пазе опорной конструкции происходит геометрическое замыкание в осевом направлении, которое предотвращает перемещение штифта в направлении второго конца. Кроме того, в положении стопорения вследствие большего второго поперечного размера участка штифта происходит геометрическое замыкание в радиальном направлении. При этом благодаря электрическому контакту между опорной конструкцией и втулкой в замкнутом положении рычага и электропроводности втулки, на которую опирается наружная стенка модульного элемента, может осуществляться выравнивание потенциала модульного элемента относительно массы воздушного судна. За счет отказа от плоской пружины можно упростить изготовление устройства для крепления и уменьшить количество деталей для сборки.

Оба варианта осуществления можно предпочтительно усовершенствовать следующими признаками.

Втулка может быть выполнена таким образом, чтобы она блокировала перемещение рычага в его замкнутое положение, когда штифт находится в первом угловом положении. Путем блокировки перемещения рычага можно предотвратить неправильное управление устройством для крепления или недостаточно прочное крепление модульного элемента к опорной конструкции, при этом внимание пользователя обращается на угловое положение штифта, в котором невозможно произвести радиальное закрепление штифта.

Эксцентрик может быть выполнен как единое целое с рычагом, что уменьшает расходы на изготовление устройства для крепления и увеличивает прочность.

Для фиксации устройства для крепления в его замкнутом состоянии на внешнем периметре втулки может быть выполнена фиксирующая лыска для взаимодействия с фиксирующим выступом рычага таким образом, чтобы обеспечить соединение рычага в его замкнутом положении с втулкой без возможности поворота. Таким образом, рычаг закрепляется без проворачивания. Фиксирующая лыска на втулке может быть расположена в позиции, соответствующей положению стопорения рычага. При этом, поскольку рычаг соединяется со штифтом для его поворота, обеспечивается также защита от проворачивания штифта относительно втулки.

Втулка может также обеспечивать соединение с геометрическим замыканием наружной стенки модульного элемента и/или плоской пружины. В частности, для получения соединения без возможности поворота с втулкой может быть предусмотрен сегмент, отклоняющийся от круглого профиля. Такой сегмент может быть выполнен, например, в виде канавки (в частности, Т-образной канавки) или в виде лыски на внешнем периметре втулки. В предпочтительном конструктивном варианте осуществления наружная стенка модульного элемента и/или плоская пружина содержит сквозное отверстие, для приема втулки с невозможностью поворота. Например, сквозное отверстие, которое захватывает втулку с невозможностью поворота, может иметь форму, по существу, соответствующую контуру втулки. Кроме того, втулка может иметь выступ, например, фланец, при этом наружная стенка и/или плоская пружина может быть зажата между зажимным кольцом и указанным выступом. Однако наружная стенка или плоская пружина могут быть также зафиксированы отдельно, например, между двумя зажимными кольцами.

Согласно предпочтительному варианту осуществления фиксирующая лыска, предусмотренная для взаимодействия с фиксирующим выступом рычага, одновременно создает геометрическое замыкание между втулкой и наружной стенкой модульного элемента и/или плоской пружиной. Это обеспечивает особенно простое изготовление устройства для крепления, а также создает защиту от проворачивания штифта относительно наружной стенки модульного элемента, если рычаг занимает свое замкнутое положение.

Для того чтобы иметь возможность зафиксировать рычаг также в его разомкнутом положении, согласно одному усовершенствованному варианту осуществления, на торцевой поверхности втулки, обращенной к эксцентрику или к рычагу, предусмотрена по меньшей мере одна радиальная канавка, в которую в разомкнутом положении эксцентрика или связанного с ним рычага входит соответствующий выступ эксцентрика. Одновременно, таким образом, обеспечивается также защита от проворачивания штифта относительно втулки в разомкнутом положении рычага. Согласно одному предпочтительному усовершенствованию этого варианта осуществления на торцевой поверхности втулки предусмотрена вторая радиальная канавка, которая расположена таким образом, чтобы обе радиальные канавки образовывали между собой угол 90°. При этом монтаж устройства для крепления согласно изобретению упрощается, поскольку при помощи двух радиальных канавок, расположенных, как указано выше, в разомкнутом положении рычага можно установить положение размыкания и положение стопорения штифта, которые может определить пользователь. Так, например, если пользователь открывает рычаг, находящийся в замкнутом положении для того, чтобы освободить устройство для крепления и, таким образом, снять модульный элемент, он должен затем только повернуть рычаг из первой канавки на 90° во вторую канавку, понимая при этом, что штифт, точнее - участок штифта, имеющий два различных поперечных размера, занимает положение размыкания, в котором штифт можно удалить из опорного паза.

Захват утолщенной головки штифта в опорном пазе опорной конструкции можно облегчить при помощи сужающейся к первому концу формы головки. Головка, выполненная в форме конуса или усеченного конуса, при монтаже может быть предпочтительного использована в качестве направляющего средства.

Для того чтобы облегчить ввод устройства для крепления в опорный паз опорной конструкции, между втулкой и головкой штифта может быть расположена прижимная пружина, которая обеспечивает предварительное натяжение штифта в положении монтажа или демонтажа. Под действием прижимной пружины втулка может перемещаться вместе с эксцентриком. При этом положение монтажа и демонтажа может соответствовать замкнутому и разомкнутому положению рычага. Прижимное усилие пружины может через эксцентрик также передаваться на рычаг, который приводит в действие эксцентрик. В результате такого воздействия перемещение рычага может иметь определенную мертвую точку, после прохождения которой рычаг самостоятельно переходит в замкнутое положение. Благодаря этому, рычаг можно дополнительно защитить от ошибочного или вызванного вибрациями размыкания. Кроме того, такой защелкивающийся механизм может четко сигнализировать пользователю о достижении замкнутого положения. Прижимная пружина позволяет также компенсировать допуски в осевом направлении.

Прижимная пружина предпочтительно упирается в указанный участок штифта. За счет соответствующего размера этого участка в осевом направлении можно предотвратить прилегание прижимной пружины к опорной конструкции и появление силы трения, мешающей при монтаже. Кроме того, прижимная пружина может быть выполнена электропроводной, благодаря чему в воздушном судне можно реализовать дополнительную электропроводную цепь от наружной стенки через втулку и штифт к опорной конструкции.

Для дополнительного повышения электропроводности на втулку может быть нанесено электропроводное покрытие. Такое покрытие может улучшать электрический контакт между наружной стенкой и втулкой, плоской пружиной и втулкой или опорной конструкцией и втулкой.

Указанная задача решена также при помощи системы крепления, которая содержит по меньшей мере одно вышеописанное устройство для крепления и опорную конструкцию. Опорная конструкция имеет по меньшей мере один опорный паз с первой областью, второй областью и направляющим участком, который соединяет первую область со второй областью. Через первую область может проходить головка штифта устройства для крепления. Вторая область имеет диаметр, соответствующий второму поперечному размеру участка штифта устройства для крепления. Поперечный размер направляющего участка с учетом обычных допусков может соответствовать первому поперечному размеру участка на штифте устройства для крепления.

Направляющий участок позволяет перемещать штифт, находящийся в первом угловом положении, из первой области во вторую область паза. Поперечный размер направляющего участка, соответствующий первому поперечному размеру, может быть, по существу, равен первому поперечному размеру штифта или может лежать между первым и вторым поперечным размером. Так, например, поперечный размер направляющего участка может быть на 5% больше, чем первый поперечный размер штифта. Второй поперечный размер может быть, например, в два раза больше, чем первый поперечный размер.

Первая область опорного паза предпочтительно расположена выше второй области. В этом случае при монтаже модульного элемента, после того, как головка штифта будет вставлена в верхнюю первую область опорного паза, участок штифта, прилегающий к головке, может переходить во вторую область под действием силы тяжести.

Краткое описание чертежей

Далее приведено более подробное описание предпочтительного варианта осуществления изобретения со ссылками на прилагаемые чертежи, на которых представлены:

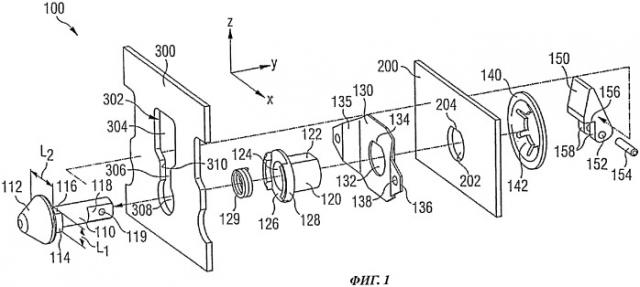

фигура 1 - пространственное изображение в разобранном виде примера осуществления устройства для крепления согласно изобретению;

фигура 2 - вид сбоку примера осуществления с фигуры 1 в разомкнутом состоянии;

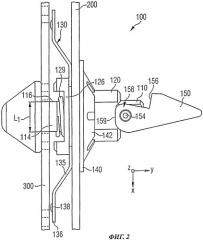

фигура 3 - пространственное изображение примера осуществления в разомкнутом состоянии;

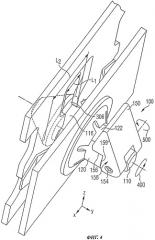

фигура 4 - пространственное изображение примера осуществления в замкнутом состоянии;

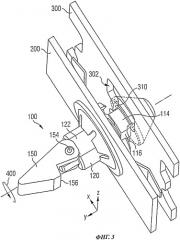

фигура 5 - вид в разрезе примера осуществления в замкнутом состоянии;

фигура 6 - прозрачное пространственное изображение примера осуществления в замкнутом состоянии; и

фигура 7 - пространственное изображение усовершенствованного примера осуществления.

Осуществление изобретения

На фигуре 1 показан пример осуществления устройства для крепления модульного элемента к конструкции воздушного судна, в целом обозначенный ссылочным номером 100. Элементы модуля обозначены ссылочными номерами 2хх, а элементы воздушного судна - ссылочными номерами 3хх.

Устройство 100 для крепления содержит штифт 110, на конце которого, показанном на фигуре 1 слева, имеется утолщенная головка 112 и примыкающий к ней в осевом направлении участок 114. Участок 114 имеет основную форму кругового цилиндра и две параллельные друг другу лыски 116, между которыми образуется первый поперечный размер L1. Перпендикулярно первому поперечному размеру L1 участок 114 имеет второй поперечный размер L2, который превышает первый поперечный размер L1 и соответствует диаметру основной формы кругового цилиндра участка 114. Таким образом, оба круговых сегмента участка 114 лежат на воображаемой цилиндрической поверхности концентрично штифту 110. В показанном примере осуществления устройства для крепления 110 диаметр штифта 110 после участка 114 соответствует первому поперечному размеру L1. На противоположном конце штифта 110, показанном на фигуре 1 справа, имеются две параллельные друг другу лыски 118 и радиальное сквозное отверстие 119.

Устройство 100 для крепления содержит также втулку 120, на цилиндрической боковой поверхности которой имеется фиксирующая лыска 122. Втулка 120 имеет также осевое сквозное отверстие 124 для скользящей посадки штифта 110. На конце втулки 120, обращенном к участку 114 штифта 110, имеется фланец 126, радиально выступающий наружу, с двумя выступами 128, проходящими в осевом направлении к головке 112 и имеющими форму круговых сегментов.

В радиальной области между указанными выступами находится винтовая пружина 129, которая выполнена в виде прижимной пружины и которая упирается в ступень в сквозном отверстии 124, не показанную на фигуре 1. Когда штифт 110 проходит через сквозное отверстие 124 втулки 120, другой конец винтовой пружины 129 упирается в участок 114 штифта 110.

Устройство для крепления содержит также плоскую пружину 130, выполненную из упругого и электропроводного материала, предпочтительно - из легированной стали. Плоская пружина 130 имеет сквозное отверстие 132 с сегментальным срезом 134 на месте, соответствующем фиксирующей лыске 122, для установки втулки 120 с невозможностью поворота. Таким образом, форма сквозного отверстия 132 соответствует профилю втулки 120, поэтому плоская пружина 130 при посадке на втулку 120, образует с ней соединение с геометрическим замыканием, препятствующее их повороту относительно друг друга. Альтернативно одной фиксирующей лыске 122, соответствующей одному сегментальному срезу 134, на втулке 120 и плоской пружине 130 может быть выполнено несколько фиксирующих лысок и сегментальных срезов, соответственно. Так, например, профиль втулки 120 и сквозного отверстия 132 может представлять собой многоугольник. Кроме того, посадку плоской пружины 130 на втулку 120 с невозможностью относительного поворота можно осуществить при помощи зубчатого соединения. В общем случае соединение с невозможностью относительного поворота можно обеспечить при помощи фиксирующего сегмента, форма которого отклоняется от круглого профиля.

Плоская пружина 130 имеет примерно тарельчатое поперечное сечение с двумя консолями 135, концы 136 которых образуют, по существу, параллельные плоскости, на каждой из которых предусмотрен в данном случае полусферический, контактный выступ 138 в качестве точки 138 соприкосновения.

Зажимное кольцо 140 имеет сегменты 142 с разрезными кромками по окружности, диаметр которой несколько меньше, чем первый поперечный размер L1 штифта 110. Зажимное кольцо 140 может быть надето на штифт 110 без возможности съема, таким образом, чтобы разрезные сегменты 142 упирались в поверхность штифта 110, препятствуя снятию зажимного кольца 140.

Рычаг 150 имеет сквозное отверстие 152, которое благодаря лыскам 118 можно совмещать со сквозным отверстием 119 в штифте 110. При помощи штифта 154 рычаг 150 можно закреплять на штифте 110 с возможностью поворота. Рычаг 150 может передавать вращающий момент для поворота штифта 110 вокруг его центральной продольной оси. При этом рычаг 150 имеет фиксирующий выступ 156, высота которого совпадает с высотой фиксирующей лыски 122 втулки 120. Кроме того, рычаг 150 имеет два выступа, выполненные в виде эксцентриков 158 относительно оси поворота вокруг штифта 154.

На фигуре 1 наружная стенка 200 модульного элемента показана в виде несущей пластины модульного элемента. В другом примере осуществления модульный элемент может также присоединяться к конструкции воздушного судна криволинейной наружной стенкой (не показано). В обоих примерах осуществления для установки при помощи устройства 100 для крепления в наружной стенке 200 имеется сквозное отверстие 202. Аналогично сквозному отверстию 132 в плоской пружине 130 сквозное отверстие 202 в наружной стенке 200 имеет сегментальный срез 204. Благодаря этому можно осуществлять посадку наружной стенки 200 вместе с плоской пружиной 130 на втулку 120 с невозможностью их относительного поворота. Фланец 126 втулки 120 и зажимное кольцо 140 в собранном состоянии служат для зажима расположенных между ними плоской пружины 130 и наружной стенки 200, как подробнее поясняется ниже.

На воздушном судне предусмотрена опорная конструкция 300 с опорным пазом 302. Опорный паз 302 состоит из первой области 304, направляющего участка 306 и круговой второй области 308. Примерно прямоугольная первая область 304 имеет размеры по длине и ширине, достаточные для того, чтобы обеспечить прохождение через нее утолщенной головки 112 штифта 110. Направляющий участок 306 имеет две параллельные друг другу направляющие площадки 310, которые находятся на расстоянии друг от друга, по существу равном первому поперечному размеру L1, включая небольшой зазор для беспрепятственного прохождения участка 114.

Участок 114 штифта 110, введенный в первую область 304 можно повернуть на 90° по отношению к угловому положению, показанному на фигуре 1, в первое угловое положение (положение размыкания). При этом лыски 116 могут проходить вниз вдоль параллельных направляющих площадок 310. Таким образом, участок 114 штифта 110 перемещается в круговую вторую область 308 опорного паза 302 опорной конструкции 300. Там штифт 110 можно при помощи рычага 150 повернуть еще на 90° во второе угловое положение (положение стопорения). Тем самым обеспечивается геометрическое замыкание штифта 110 в опорном пазе 302 относительно плоскости опорной конструкции 300. При этом благодаря утолщенной головке 112, штифт 110 не может пройти в осевом направлении через круговую вторую область 308 из опорного паза 302 опорной конструкции 300.

На фигуре 2 показан пример осуществления устройства 100 для крепления в положении размыкания. Вид сбоку на фигуре 2 представляет собой вид со стороны оси Z с фигуры 1. Штифт 110 находится в первом угловом положении, поэтому лыски 116 участка 114 на виде сбоку на фигуре 2 находятся на расстоянии друг от друга, соответствующем первому поперечному размеру L1. Штифт 110 может в этом первом угловом положении входить в опорную конструкцию 300.

Как показано на фигуре 2, во время вхождения штифта 110 в опорную конструкцию 300 рычаг 150 занимает разомкнутое положение. Под действием винтовой пружины 129 кольцеобразная торцевая поверхность втулки 120 прижимается к первой плоской грани 159 эксцентрика 158. При этом втулка 120, расположенная на штифте 110 с возможностью перемещения в разомкнутом положении, занимает позицию, удаленную от опорной конструкции 300. В результате этого плоская пружина 130, соединенная с втулкой 120, отодвигается от опорной конструкции 300, и точки 138 соприкосновения на обеих площадках 136 не касаются опорной конструкции 300 или касаются его с незначительным усилием прижима. Поэтому в разомкнутом положении рычага 150 обеспечивается скольжение с малыми потерями на трение лысок 116 вдоль направляющих площадок 310 на направляющем участке 306 опорного паза 302 опорной конструкции 300. При этом можно с небольшим усилием откорректировать положение наружной стенки 200.

Плоская пружина 130 прижимается к фланцу 126 втулки 120, при этом наружная стенка 200 также прижимается к плоской пружине 130. Таким образом, создается электрический контакт между наружной стенкой 200 и плоской пружиной 130. Постоянство электрического контакта обеспечивается зажимом плоской пружины 130 и наружной стенки 200 между фланцем 126 и зажимным кольцом 140. В показанном примере осуществления втулка 120 является электропроводной, благодаря никелевому покрытию. При этом вместе с электропроводным зажимным кольцом 140 образуется дополнительная электропроводная цепь от наружной стенки 200 к втулке 120 через зажимное кольцо 140 с его сегментами 142, которые врезаются в никелевое покрытие втулки 120.

Перемещение рычага 150 в его замкнутое положение в показанном на фигуре 2 положении размыкания исключается, поскольку фиксирующий выступ 156 на рычаге 150 расположен глубже, чем наружный диаметр втулки 120. Если рычаг 150 в показанном на фигуре 2 разомкнутом положении повернуть вокруг штифта 154, фиксирующий выступ 156 упрется в конец втулки 120, обращенный к рычагу 150, что предотвратит переход в замкнутое положение.

На фигуре 3 показан другой вид в перспективе примера осуществления устройства для крепления в таком же состоянии, как и на фигуре 2. Положение размыкания штифта 110 можно определить по параллельному расположению лысок 116 участка 114 штифта направляющим площадкам 310. Как указано применительно к фигуре 2, предварительное взаимодействие фиксирующего выступа 156 рычага 150 с концом втулки 120, обращенным к рычагу, предотвращает перемещение рычага 150 в замкнутое положение. При повороте рычага 150 (находящегося в разомкнутом положении) на 90° в направлении, показанном стрелкой 400, происходит поворот штифта 154, образующего ось поворота рычага 150, и штифта 110. В этом положении стопорения поворот 500 рычага 150 вокруг штифта 154 приводит к прижатию фиксирующего выступа 156 к фиксирующей лыске 122 втулки 120. Это замкнутое положение подробнее поясняется далее.

На фигуре 4 показан пример осуществления устройства 100 для крепления в положении стопорения штифта 110 и в замкнутом положении рычага 150, после чего выполнен соответствующий поворот 400 и поворотное движение 500 рычага 150. Больший второй поперечный размер L2 участка 114 расположен перпендикулярно направляющему участку 306, а фиксирующий выступ 156 прижимается к фиксирующей лыске 122.

Под действием винтовой пружины 129, которая не видна на фигуре 4, втулка 120 прижимается ко второй плоской грани 159' эксцентрика 158. Благодаря этому усилию прижима, фиксируется замкнутое положение рычага 150. При этом усилие прижима, действующее на эксцентрик 158, вызывает защелкивание рычага и создает мертвую точку для рычага, из которой он самостоятельно может переходить в разомкнутое или замкнутое положение. Кроме того, в результате прижатия фиксирующего выступа 156 к фиксирующей лыске 122 рычаг 150 соединяется с втулкой 120 с невозможностью проворачивания. Поскольку рычаг 150 соединяется со штифтом 110 при помощи штифта 154 с невозможностью поворачивания, взаимодействие фиксирующей лыски 122 и фиксирующего выступа 156 также вызывает фиксацию штифта 110 с невозможностью проворачивания.

На фигуре 5 показан пример осуществления устройства 100 для крепления в таком же замкнутом состоянии, как и на фигуре 4, в разрезе по продольной оси штифта 110. На этом виде отчетливо показано прижатие фиксирующего выступа 156 к фиксирующей лыске 122. Кроме того, на фигуре 5 показано, как перемещение рычага 150 в представленном замкнутом положении вызывает прижатие второй плоской грани 159' к концу втулки 120, обращенному к рычагу, при этом винтовая пружина 129, прижимаемая к ступени 121, сжимается. Кроме того, рычаг 150 вытягивает штифт 110 в направлении рычага 150 из втулки 120, при этом наружная стенка 200, прижатая к втулке 120 зажимным кольцом 140, и плоская пружина 130 перемещаются к опорной конструкции 300.

На фигуре 6 показан электрический и механический контакт с опорной конструкцией 300, который возникает, при таком перемещении к опорной конструкции 300. Перемещение втулки 120 в направлении опорной конструкции 300 преодолевает небольшое расстояние, показанное на фигуре 2, между точкой 138 соприкосновения и опорной конструкцией 300. Зная весь путь, пройденный втулкой 120 вдоль штифта 110, а также коэффициент жесткости плоской пружины 130, можно определить усилие прижима между точкой 138 соприкосновения и опорной конструкцией 300. Кроме того, зная возникающую при этом силу трения и расстояние от точки 138 соприкосновения до оси штифта 110, можно определить вращающий момент, который противодействует проворачиванию устройства 100 для крепления.

В примере осуществления устройства 100 для крепления, показанном на фигуре 6, высота выступов 128 в форме круговых сегментов на фланце 126 втулки 120 имеет такую величину, чтобы в замкнутом положении выступы 128 прижимались к опорной конструкции 300. Благодаря этому прижатию и никелевому покрытию втулки 120, создается дополнительная электропроводная цепь между наружной стенкой 200 и опорной конструкцией 300. При этом благодаря выступам 128, можно увеличить прижимное усилие устройства 100 для крепления. Кроме того, в варианте осуществления с прижимаемыми выступами 128 электрическая цепь для выравнивания потенциала наружной стенки 200 выгодно дополняется электропроводной плоской пружиной 130, поскольку в результате вибраций со стороны опорной конструкции 300 в точках 138 соприкосновения плоской пружины 130 происходит трение. Благодаря этому, предотвращается или удаляется окисление или загрязнение между точкой 138 соприкосновения и опорной конструкцией 300.

В альтернативном варианте осуществления несколько, например, точечных выступов могут заменять показанные выступы 128 в форме круговых сегментов. Кроме того, выступы 128 могут быть упругими для того, чтобы обеспечить компромисс между осевым демпфированием вибраций и высоким прижимным усилием. В одном из вариантов осуществления эффективное осевое демпфирование вибраций со стороны опорной конструкции 300 можно обеспечить без выступов 128, упирающихся в опорную конструкцию 300, при этом в качестве мягкого демпфера используется только плоская пружина 130.

Кроме того, может быть предусмотрен дополнительный осевой выступ (не показан) на фланце 126 для захвата опорной конструкции 300 предпочтительно в первой области 304 опорного паза 302. Высота этого захватываемого выступа имеет размер, который в разомкнутом положении рычага не препятствует прохождению головки 112 в опорный паз 302, а в замкнутом положении рычага захватывается в опорном пазе 302 для того, чтобы при помощи геометрического замыкания предотвратить проворачивание устройства 100 для крепления по отношению к опорной конструкции 300.

На фигуре 7 показан пример осуществления устройства 100 для крепления, усовершенствованный в части взаимодействия рычага 150 и втулки 120. Для наглядности на фигуре 7 представлен только частичный вид конца втулки 120, обращенного к рычагу, и прижатого к нему рычага 150 в замкнутом положении. На конце втулки 120, обращенном к рычагу, выполнен фланец 123, выступающий в радиальном направлении. Во фланце 123 имеется первая V-образная канавка 125, проходящая по диаметру через продольную ось втулки параллельно лыске 122. Вторая V-образная канавка 127 также расположена по диаметру фланца 123, по существу, перпендикулярно первой V-образной канавке 125.

На первой плоской грани 159 рычага 150 имеется выступ 151, параллельный сквозному отверстию 152, в который устанавливается штифт 154. Профиль поперечного сечения выступа 151 обеспечивает захват с геометрическим замыканием в первой V-образной канавке 125 или во второй V-образной кана