Способ формирования маскирующего изображения в позитивных электронных резистах

Иллюстрации

Показать всеСпособ формирования маскирующего изображения в позитивных электронных резистах состоит в прямом травлении резиста непосредственно в процессе экспонирования пучком электронов в вакууме. В качестве резистов используют полимеры, способные к цепной деполимеризации (например, полиалкилметакрилаты, полиметилизопропенилкетон, поли-альфа-метилстирол). Экспонирование проводят в области температуры стеклования исходного полимера или при более высоких температурах. Технический результат состоит в значительном снижении дозы экспонирования и устранении необходимости введения в систему дополнительных реагентов. 1 з.п. ф-лы, 5 ил., 1 табл.

Реферат

Изобретение относится к области радиационной физики и химии полимеров и может быть использовано в электронно-лучевой литографии, дифракционной оптике, в области создания метаматериалов и ряде других областей техники.

Традиционный метод электронной литографии, используемый в микро- и наноэлектронных технологиях для формирования рисунка маски, состоит в экспонировании полимерного резиста, предварительно нанесенного на твердый субстрат (например, пластину кремния с различными функциональными слоями), сфокусированным электронным лучом, приводящим к таким изменениям в экспонированных областях, которые меняют растворимость полимера при последующей обработке растворителями [1. Валиев К.А. Физика субмикронной литографии. М.: Наука, 1990. 528 с.]. Эта стадия, по существу, представляет собой создание в слое резиста скрытого изображения. При этом экспонированные области растворяются либо быстрее, чем неэкспонированные, вследствие деструкции полимера и уменьшения его молекулярной массы (в случае позитивных резистов), либо медленнее вследствие сшивания полимера (в случае негативных резистов). После проявления изображения в экспонированном резисте на субстрате остается маскирующее изображение (маска), через которое проводятся последующие операции. Соответственно, в традиционных технологиях литографии для получения маскирующего изображения после стадии экспонирования резиста, осуществляемой в высоком вакууме, проводится невакуумная стадия обработки резиста растворителями с последующей сушкой [2. Броудай И., Мерей Дж. // Физические основы микротехнологии. М.: Мир. 1985].

В ряде работ предпринимались попытки прямого травления некоторых позитивных фоторезистов под действием УФ-света. В работе [3. Nobuo Ueno, Shinji Konishi, Keisuke Tanimoto and Kazuyuki Sugita. Direct Etching of Resists by UV Light. Jpn. J. Appl. Phys. 20 (1981), pp.L709-L712] изучено прямое травление полиметилметакрилата (ПММА) и полиметилизопропенилкетона под действием УФ-света с длиной волны 180-290 нм. Установлено, что при весьма больших временах и дозах облучения (времена 20-100 мин, дозы 20-100 Дж/см2) наблюдается прямое травление резистов при температурах 20-100°C. Скорости травления в вакууме (0.5 Торр), на воздухе, а также в атмосфере O2 и N2 близки. Предполагается, что процесс протекает по механизму фотоокислительной деструкции.

В работе [4. M.Lanagan, S.Lindsey and N.S.Viswanathan. Deep UV Ablation of PMMA Resists. Jpn. J. Appl. Phys. 22 (1983), pp.L67-L69] изучено прямое травление ПММА-резиста под действием УФ-света 220-250 нм при толщине слоя резиста около 1 мкм. Установлено, что скорость травления при температурах ниже температуры стеклования ПММА крайне низка. В области 120-180°C скорость травления заметно растет при повышении температуры. Предполагается, что травление протекает по механизму фотоокислительной деструкции при существенном вкладе процесса деполимеризации. Полного травления резиста достигнуто не было. При 128°C максимальная глубина травления составила около 30% от начальной толщины слоя.

В работе [5. Америк Ю.Б., Валиев К.А. и др. … Доклады АН СССР, 1985, т.280, №5, с.1106] также предпринята попытка совмещения стадии экспонирования фоторезиста и проявления скрытого изображения в едином сухом процессе. В указанной работе в качестве потенциальных резистов использовались пленки из полиолефинсульфонов, а в качестве излучения для формирования изображения - вакуумный ультрафиолет. Непосредственно в процессе экспонирования в вакууме происходил распад макромолекул до летучих продуктов (мономеров), которые удалялись из системы. Оказалось, однако, что процесс не удается довести до полного травления резиста; кроме того, используемые материалы при комнатной температуре являются не вполне устойчивыми.

Известен способ электронно-лучевой литографии с использованием ПММА-резиста [6. Shinji Matsu. Electron beam lithography using surface reactions with ClF3. Applied Physics Letters. 1989. Vol.55. Issue 2. PP.134-136], принятый нами за прототип, в котором стадии экспонирования и проявления скрытого изображения совмещены в едином технологическом процессе, состоящем в реактивном электронно-лучевом травлении резиста при комнатной температуре. При этом в камеру для экспонирования вводится специальный весьма агрессивный реагент - газ ClF3, способствующий травлению резиста в экспонированных областях. В числе прочего в этой работе показана возможность формирования этим методом элементов трехмерного изображения в резисте. Недостатком этого метода является необходимость очень больших доз экспонирования: при травлении слоя ПММА-резиста толщиной 200 нм максимальная глубина травления, достигнутая при дозе 3·103 µС/см2, составила около 140 нм. Таким образом, для полного травления слоя резиста толщиной 100-200 нм рассматриваемый метод требует использования доз облучения (2-4)·103 µC/см2, что приблизительно в 20 раз превышает дозы экспонирования ПММА в традиционной "мокрой" технологии. Это, соответственно, значительно снижает производительность литографического процесса. Серьезным недостатком прототипа является также необходимость использования весьма агрессивного дополнительного реагента.

Техническая задача предлагаемого в данной заявке способа прямого электронно-лучевого травления позитивных резистов состоит в значительном снижении дозы экспонирования и устранении необходимости введения в систему дополнительных реагентов.

Предлагаемый в данной заявке способ позволяет получать маскирующее изображение или другой рельеф в резисте в сухом одностадийном вакуумном процессе экспонирования, сопровождающегося одновременным проявлением изображения, что достигается за счет прямого травления резиста и превращения его в летучие продукты непосредственно при воздействии электронного луча в экспонированных областях. Принципиальной особенностью предлагаемого способа является то, что травление резиста происходит главным образом за счет цепной реакции распада полимерного резиста до мономера в результате цепной реакции деполимеризации. Цепной характер процесса, в соответствии с которым образование одного активного центра приводит к выделению большого числа (102-103) молекул мономера, удаляющегося в процессе откачки, обусловливает высокую эффективность электронно-лучевого травления.

Для реализации этого способа могут использоваться позитивные резисты на основе полимеров, способных к цепной деполимеризации при воздействии ионизирующих излучений. В предлагаемом способе в качестве таких полимеров заявляются полиалкилметакрилаты, полиметилизопропенилкетон и поли-альфа-метилстирол.

Предлагаемый в данной заявке способ позволяет получить маскирующее изображение или иной рельеф в резисте в одностадийном сухом процессе при сравнительно небольших дозах облучения порядка 10-30 µС/см2. Применительно к ПММА-резисту эти дозы примерно в 10 раз меньше, чем в традиционной технологии с использованием процесса мокрого проявления, и в 150-200 раз меньше, чем в прототипе. При этом в отличие от прототипа при экспонировании нет необходимости вводить в систему дополнительные реагенты.

В предлагаемом способе указанные эффекты достигаются за счет использования процесса цепного электронно-лучевого травления, в основе которого лежит инициированная излучением реакция цепной деполимеризации полимерного резиста до мономера. При этом высокая эффективность процесса травления резиста обусловлена сочетанием двух факторов: 1) достаточно высокой скоростью деполимеризации, определяемой природой полимера и условиями проведения процесса, прежде всего температурой экспонирования; 2) достаточно высокой скоростью удаления мономера из резиста, обеспечивающей протекание процесса в т.н. "кинетической" области, когда транспорт реагентов не лимитирует скорость процесса (диффузия мономера из образца протекает быстрее, чем реакция деполимеризации). Эти условия обеспечиваются проведением процесса экспонирования в области температуры стеклования исходного полимера или более высоких температурах и при толщинах слоя резиста, меньших некоторой критической величины hкр, выше которой скорость удаления мономера начинает тормозить общую скорость травления. Значение hкp зависит от температуры проведения процесса: чем выше температура, тем выше значение hкp.

В экспериментальных исследованиях по разработке предлагаемого способа значительное внимание уделено работе с ПММА-резистом, который широко используется в электронной литографии. Использование этого резиста позволяет получать изображение с весьма высоким разрешением. Недостатками традиционной технологии литографии с использованием ПММА-резиста являются низкая чувствительность резиста (при экспонировании электронным лучом необходимы дозы облучения порядка 100-200 µС/см2), не обеспечивающая высокую производительность процесса экспонирования, необходимость специальной невакуумной стадии проявления скрытого изображения с использованием значительных количеств органических растворителей, а также ряд проблем, вносимых процессами растворения экспонированных областей резиста в формирование контраста изображения.

Способ формирования маски путем прямого электронно-лучевого травления ПММА-резиста реализован следующим образом.

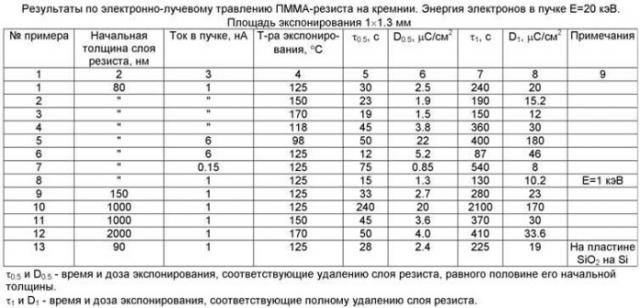

Пример 1. На пластину монокристаллического кремния методом центрифугирования из раствора в анизоле с последующей сушкой наносится слой ПММА-резиста марки 950К толщиной 80±5 нм. Толщина слоя резиста до и после травления определялась методом атомно-силовой микроскопии. Полученный образец разогревается в вакууме до 125°C и подвергается экспонированию электронным лучом в режиме сканирования по площади 1×1.3 мм. Энергия электронов в пучке Е=20 кэВ, диаметр пучка 0.3-0.4 мкм, ток в падающем пучке 1 нА, плотность тока (на единицу экспонируемой площади) около 80 нА/см2. При этом время удаления слоя резиста, равного половине его начальной толщины τ0.5, составляет около 30 с, а соответствующая этому времени доза облучения D0.5=2.5 µС/см2. Минимальное время полного удаления резиста в экспонированной области τ1 составляет 250 с, а соответствующая доза облучения D1=20 µС/см2. Дозу облучения рассчитывали по формуле

,

где I - ток в падающем электронном пучке, τ - время облучения, s - экспонируемая площадь.

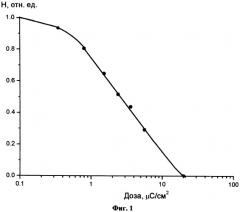

Зависимость глубины травления ПММА-резиста от дозы облучения для описанных в примере 1 условий приведена на фиг.1. Обозначение Н на оси ординат означает нормированную к начальной толщину слоя резиста.

Пример 2. То же, что и в примере 1, но температура образца при экспонировании Т=150°C. При этом τ0.5=23 с, D0.5=1.9 µС/см2, τ1=190 с, D1=15.2 µС/см2.

Пример 3. То же, что и в примере 1, но температура образца при экспонировании Т=170°C. При этом τ0.5=19 с, D0.5=1.5 µС/см2, τ1=150 с, D1=12 µС/см2.

Пример 4. То же, что и в примере 1, но температура образца при экспонировании Т=118°C. При этом τ0.5=45 с, D0.5=3.8 µС/см2, τ1=360 с, D1=30 µС/см2.

Результаты, приведенные в примерах 1-4, показывают, что в интервале температур 118-170°C (выше температуры стеклования ПММА) скорость травления заметно возрастает при повышении температуры образца. Согласно данным ряда исследований температура стеклования ПММА-резиста 950К составляет 116-118°С (см., например, 7. Heilke R. Keymeulen, Ana Diaz. Harun H. Solak, Christian David, Franz Pfeiffer, Bruce D. Patterson, and J. Friso van der Veen. Measurement of the x-ray dose-dependent glass transition temperature of structured polymer films by x-ray diffraction. J. Appl. Phys. V.102, 013528 (2007)).

Пример 5. To же, что и в примере 1, но температура образца при экспонировании Т=98°C, ток I=6 нА, а плотность тока 480 нА/см2. При этом τ0.5=50 с, D0.5=22 µC/см2, τ1=400 с, D1=180 µC/см2.

Таким образом, ниже температуры стеклования ПММА эффективность травления существенно снижается.

Пример 6. То же, что и в примере 1, но ток в пучке составляет 6 нА, а плотность тока - 480 нА/см2. При этом τ0.5=12 с, D0.5=5.2 µС/см2, τ1=87 с, D1=46 µС/см2.

Пример 7. То же, что и в примере 1, но ток в пучке составляет 0.15 нА, а плотность тока - 12 нА/см2. При этом τ0.5=75 с, D0.5=0.85 µС/см2, τ1=540 с, D1=8 µС/см2.

Результаты, приведенные в примерах 1, 6 и 7, показывают, что увеличение плотности тока приводит к увеличению D и снижению τ, тогда как уменьшение плотности тока приводит к снижению D и увеличению τ. Однако τ и D изменяются слабее, чем изменяется ток (плотность тока). Эти результаты следует учитывать для правильного выбора условий проведения процесса травления.

Пример 8. То же, что и в примере 1, но энергия электронов в пучке Е=1 кэВ. При этом τ0.5=15 с, D0.5=1.3 µС/см2, τ1=130 с, D1=10.2 µС/см2.

Таким образом, снижение энергии электронов приводит к уменьшению необходимой дозы экспонирования, что, по всей вероятности, обусловлено более эффективным поглощением энергии слоем резиста. Отметим при этом, что расчетная доза определяется по току в падающем пучке электронов (см. выше формулу 1).

Пример 9. То же, что и в примере 1, но толщина слоя ПММА-резиста составляет 150 нм. При этом τ0.5=33 с, D0.5=2.7 µС/см2, τ1=280 с, D1=23 µС/см2. Таким образом, при увеличении толщины слоя резиста с 80 до 150 нм скорость травления почти не изменяется.

Пример 10. То же, что и в примере 1, но толщина слоя ПММА-резиста составляет около 1 мкм, а ток I=1 нА. При этом τ0.5=240 с, D0.5=20 µС/см2, τ1=2100 с, D1=170 µС/см2.

Сравнивая данные примеров 1, 9 и 10, можно констатировать, что при толщине слоя резиста 1 мкм в условиях, использованных в указанных опытах, наблюдается существенное снижение эффективности процесса травления, которое, по-видимому, связано с появлением диффузионных задержек в процессе удаления мономера из резиста.

Пример 11. То же, что и в примере 1, но толщина слоя ПММА-резиста составляет около 1 мкм, а температура экспонирования - 150°C. При этом τ0.5=45 с, D0.5=3.6 µС/см2, τ1=370 с, D1=30 µС/см2.

Пример 12. То же, что и в примере 1, но толщина слоя резиста составляет около 2 мкм, а температура травления - 170°C. При этом τ0.5=50 с, D0.5=4.0 µС/см2, τ1=410 с, D1=33.6 µС/см2.

Результаты, приведенные в примерах 1, 10, 11, 12, показывают, что повышение температуры травления позволяет устранить диффузионные задержки в процессе удаления мономера, возникающие при травлении сравнительно толстых слоев резиста.

Пример 13. То же, что и в примере 1, но ПММА-резист наносится на пластину кремния с поверхностным слоем диоксида кремния толщиной около 120 нм, сформированным путем термического окисления кремния. Толщина слоя резиста составляет около 90 нм. При этом τ0.5=28 с, D0.5=2.4 µС/см2, τ1=225 с, D1=19 µС/см2.

Пример 14. То же, что и в примере 1, но экспонирование проводится остросфокусированным электронным лучом (при энергии электронов в пучке 20 кэВ и диаметре пучка 10-15 нм), сканирующим вдоль линии длиной 100 мкм, при токе в пучке 5 пикоампер. Время экспонирования составляет 10 с. Полностью протравлена линия с шириной на полувысоте около 100 нм (по данным атомно-силовой микроскопии).

Пример 15. То же, что и в примере 14, но экспонирование проводится остросфокусированным электронным лучом при энергии электронов в пучке 100 кэВ и диаметре пучка 8-10 нм. Время экспонирования составляет 25 с. Полностью протравлена линия с шириной на полувысоте около 80 нм.

Приведенные выше результаты показывают, что использование предлагаемого метода позволяет получать маскирующее изображение в ПММА-резисте непосредственно в процессе экспонирования при дозах порядка 15-20 µС/см2 и временах экспонирования порядка 100-300 с и, таким образом, исключить невакуумную стадию проявления, сопряженную с использованием значительных количеств органических растворителей, а также существенно повысить чувствительность ПММА-резиста и, соответственно, производительность литографического процесса. При использовании электронного луча, сфокусированного до 8-10 нм, удается получать элементы рисунка маски с размерами порядка 80-100 нм. Можно полагать, что при использовании электронно-лучевых установок с фокусировкой луча 0.5-1.0 нм могут быть получены элементы рисунка размером 15-20 нм.

Предлагаемый в заявке способ позволяет получать в резисте не только 2-мерное изображение, но и 3-мерный рельеф и, соответственно, проводить электронную 3D-литографию. Ниже приведены соответствующие примеры.

Пример 16. В условиях, соответствующих примеру 1, на одной пластине при неизменном положении луча и пластины проводится последовательно несколько экспонирований при сканировании по различным последовательно уменьшающимся площадям. Например, 1-е экспонирование проводится на площади 1000×1000 мкм, 2-е - на площади 990×990 мкм, 3-е - на площади 970×970 мкм и т.д. При этом положение электронного луча и пластины остается неизменным. Дозы облучения для каждого экспонирования рассчитывались в соответствии с кривой на фиг.1. При этом для каждого последующего экспонирования учитывалась доза, полученная экспонируемой областью при предыдущем облучении. Результаты, полученные в атомно-силовом микроскопе, представлены на фиг.2 (А, Б, В). Видно, что после проведенного эксперимента в ПММА-резисте сформировался 3-мерный рельеф, представляющий собой систему ступенек заданной ширины в интервале 5-10 мкм (по координате X) и заданной высоты в интервале 10-25 нм (по координате Z). На фиг.2: А - топография изображения, Б - трехмерное изображение, В - профиль поперечного сечения. Результаты, представленные на фиг.2, получены при следующих условиях: начальная толщина слоя резиста 80 нм, энергия электронов 20 кэВ, диаметр пучка 0.3-0.4 мкм, температура травления 125°C. Остальные условия указаны в примерах 1 и 16.

Пример 17. По схеме, описанной в примере 16, были проведены эксперименты с остросфокусированным электронным лучом при диаметре пучка 10-20 нм. При этом экспонировались квадраты с начальным размером 100×100 мкм и 40×40 мкм. Размеры последующих квадратов уменьшались на заданную величину. Были получены рельефы со ступеньками различной ширины в интервале от 0.3 до 3 мкм и высоты в интервале от 5 до 20 нм. Некоторые из полученных данных приведены на фиг.3 и 4.

На фиг.3 представлены данные, указывающие на формирование ступенчатого 3D-рельефа в процессе прямого электронно-лучевого травления ПММА-резиста на кремнии при диаметре пучка 15-20 нм. Ширина ступенек от 1.5 до 3 мкм. Начальная толщина слоя резиста 80 нм, энергия электронов 20 кэВ, температура травления 125°C. Остальные условия указаны в примере 17. На фиг.3 представлено полученное в атомно-силовом микроскопе изображение края экспонированной области: А - топография, Б - трехмерное изображение, В - профиль поперечного сечения.

На фиг.4 показано формирование ступенчатого 3D-рельефа в процессе прямого электронно-лучевого травления ПММА-резиста на кремнии при диаметре пучка 10-15 нм. Ширина ступенек около 1 мкм. Начальная толщина слоя резиста 80 нм, энергия электронов 20 кэВ, температура травления 116°C. Остальные условия указаны в примере 17. На фиг.4 представлено полученное в атомно-силовом микроскопе изображение края экспонированной области: А, Б - трехмерное изображение, В - профиль поперечного сечения.

Пример 18. То же, что и в примере 17, но температура экспонирования составляет 145°C. В этих условиях формирующиеся в процессе экспонирования ступеньки вследствие достаточно большой текучести ПММА "затекали" под действием сил поверхностного натяжения, образуя непрерывный монотонный рельеф, как это показано на фиг.5. Такой способ позволяет формировать рельеф с заданным углом наклона стенки экспонированной области по отношению к пластине, изменяя толщину слоя резиста и размер гипотетических ступенек.

На фиг.5 представлены данные, показывающие формирование непрерывного 3D-рельефа в процессе прямого электронно-лучевого травления ПММА-резиста на кремнии. Начальная толщина слоя резиста 80 нм, энергия электронов 10 кэВ, диаметр пучка 15-20 нм. Температура травления 145°C. Остальные условия указаны в примере 18. На фиг.5 приведено полученное в атомно-силовом микроскопе изображение экспонированной области: А - топография, Б - поперечное сечение края экспонированной области. Угол наклона "стенки" экспонированной области по отношению к поверхности пластины кремния α=3.5 градуса.

Как уже отмечалось выше, предлагаемый способ может быть использован для формирования рельефа в ряде других (помимо ПММА) позитивных резистах, способных к цепной деполимеризации при воздействии ионизирующих излучений, например других полиалкилметакрилатах, полиметилизопропенилкетоне, поли-альфа-метилстироле. Соответствующие примеры приведены ниже.

Пример 19. На пластину монокристаллического кремния методом центрифугирования из раствора в хлорбензоле с последующей сушкой наносят слой полиэтилметакрилата (со средневесовой молекулярной массой около 500000 и температурой стеклования около 65°C) толщиной около 100 нм. Полученный образец разогревают в вакууме до 75°C и подвергают экспонированию электронным лучом в режиме сканирования по площади 1×1.3 мм. Энергия электронов в пучке 20 кэВ, диаметр пучка 0.3-0.4 мкм, ток 1 нА, плотность тока около 80 нА/см2. При этом τ0.5=55 с, D0.5=4.5 µС/см2, τ1=450 с, D1=36 µС/см2.

Пример 20. То же, что и в примере 19, но в качестве резиста используют поли-н-бутилметакрилат со средневесовой молекулярной массой около 350000 и температурой стеклования около 15°C при толщине слоя резиста около 80 нм, а экспонирование электронным лучом проводят при температуре образца 20°С. При этом τ0.5=200 с, D0.5=17 µС/см2, τ1=1600 с, D1=130 µС/см2.

Пример 21. То же, что и в примере 19, но в качестве резиста используют полиметилизопропенилкетон со средневесовой молекулярной массой около 350000 при толщине слоя резиста около 100 нм, нанесенный из раствора в 2-метоксиэтилацетате, а экспонирование электронным лучом проводилось при температуре образца 125°C. При этом τ0.5=24 с, D0.5=2.0 µС/см2, τ1=200 с, D1=16 µС/см2.

Пример 22. То же, что и в примере 19, но в качестве резиста используют поли-альфа-метилстирол со средневесовой молекулярной массой около 300000 и температурой стеклования около 140°C при толщине слоя резиста 110 нм, а экспонирование электронным лучом проводят при температуре образца 145°C. При этом τ0.5=36 с, D0.5=3.0 µС/см2, τ1=300 с, D1=24 µС/см2.

Пример 23. То же, что и в примере 22, но экспонирование электронным лучом проводят при температуре образца 200°C. При этом τ0.5=19 с, D0.5=1.6 µС/см2, τ1=160 с, D1=13 µС/см2.

Подчеркнем, что предлагаемый способ может быть использован не только для формирования маскирующего изображения, позволяющего проводить последующие операции переноса рисунка на субстрат путем последующего травления последнего, но также и для формирования на основе материала резиста фигур с различными 2D- и 3D-рельефами, которые могут иметь иное функциональное назначение.

Из материалов, представленных выше, можно также заключить, что предлагаемый метод травления может быть использован для полного или частичного удаления пленок ПММА и других указанных в заявке полимеров на различных типах подложек.

Важно подчеркнуть, что предлагаемый метод может быть реализован при использовании не только потоков ускоренных электронов, но и потоков других видов ионизирующих излучений, в частности рентгеновского и гамма-излучения. Известно [см., например, 8. А.К.Пикаев. Современная радиационная химия. Твердое тело и полимеры. Прикладные аспекты. Москва, Наука, 1987, 448 с.], что при воздействии на органические полимеры (и другие материалы) всех трех указанных видов ионизирующих излучений основной радиационно-химический эффект обусловлен действием на вещество медленных тепловых электронов, образующихся при размене энергии высокоэнергетического первичного потока в процессе его поглощения средой.

1. Способ формирования маскирующего изображения в позитивных электронных резистах, состоящий в прямом травлении резиста непосредственно в процессе экспонирования пучком электронов в вакууме, отличающийся тем, что в качестве резистов используют полимеры, способные к цепной деполимеризации (например, полиалкилметакрилаты, полиметилизопропенилкетон, поли-альфа-метилстирол), а экспонирование проводят в области температуры стеклования исходного полимера или более высоких температурах.

2. Способ по п.1, отличающийся тем, что процесс проводят предпочтительно на образцах со слоем резиста толщиной до 2 мкм при температурах 20-200°C при энергии электронов в пучке 1-100 кэВ.