Сцепное устройство для транспортных средств

Иллюстрации

Показать всеИзобретения относятся к сцепному устройству для транспортных средств и способу изготовления сцепного устройства. Сцепное устройство для транспортных средств содержит корпус (1) сцепного устройства и один расположенный на нем конструктивный элемент (2). Конструктивный элемент (2) соответственно его будущей компоновке выравнивают на корпусе (1) сцепного устройства и соединяют с ним посредством полимерной массы (3) с силовым замыканием. Достигается изготовление сцепного устройства для транспортных средств, оптимально рассчитанного с целью сокращения веса и издержек для ожидающейся механической нагрузки на отдельных участках. 2 н. и 17 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к сцепному устройству для транспортных средств, содержащее корпус сцепного устройства и, по меньшей мере, один расположенный на нем конструктивный элемент, а также способ изготовления сцепного устройства для транспортных средств.

Корпус сцепного устройства и взаимодействующие с ним конструктивные элементы изготавливаются, как правило, с использованием технологии литья из стали или чугуна с шаровидным графитом или свариваются из деталей из листового металла. Получающаяся в результате этого крепкая конструкция необходима при ожидающихся больших рабочих усилиях для предотвращения деформаций и обеспечения максимальной защиты от износа. Тем не менее, используемые до настоящего времени конструкции невыгодны в том отношении, что вес конструктивных элементов и трудоемкость в обработке высоки, в частности, при проведении сварочных работ с деталями из листового металла.

В основе изобретения лежит задача изготовления сцепного устройства для транспортных средств, оптимально рассчитанного с целью сокращения веса и издержек для ожидающейся механической нагрузки на отдельных участках.

Другая задача заключается в создании соответствующего способа изготовления сцепных устройств для транспортных средств.

Согласно изобретению задача решается при помощи сцепного устройства для транспортных средств, в котором конструктивный элемент соединен с корпусом сцепного устройства с силовым замыканием посредством полимерной массы. Получающееся в результате сцепное соединение имеет преимущество в том, что расходы на изготовление вследствие более незначительной трудоемкости сборки отдельных частей значительно снижаются. Кроме того, в соответствующем изобретению сцепном устройстве для транспортных средств могут быть представлены комплексные геометрии, которые могут производиться в других случаях только со значительной дополнительной трудоемкостью. Это относится, например, к установке креплений для фиксации дополнительных агрегатов на сцепном устройстве для транспортных средств.

Другое преимущество соответствующего изобретению сцепного устройства для транспортных средств состоит в возможности работать в механически слабо нагруженных участках с более тонкими листами металла и толщинами стенок, чем в классической конструкции. Даже если следует ожидать только незначительных нагрузок, известные способы изготовления требуют определенных минимальных толщин стенки для сварки или по технологическим причинам - при литье.

Кроме того, соответствующее изобретению сцепное устройство для транспортных средств имеет преимущества при сильных динамичных нагрузках, в частности, по сравнению со сварными конструкциями, в которых сварные швы представляют собой уязвимое место.

Предпочтительно корпус сцепного устройства содержит сцепную пластину седельно-сцепного устройства. Альтернативно этому корпус сцепного устройства может быть образован также зевом сцепного устройства для прицепа или пальцевой муфты.

Оказалось благоприятным, если сцепная пластина или зев сцепного устройства изготовлен из металла. В частности, верхняя сторона сцепной пластины седельно-сцепного устройства должна иметь металлическую верхнюю сторону. Это предпочтительно, как из-за высоких механических нагрузок на верхнюю сторону, так и для красивого внешнего вида.

Конструктивный элемент может быть образован предпочтительно, по меньшей мере, из одного ребра жесткости, и/или крепления, и/или места опоры. Под ребром жесткости понимают находящуюся в смонтированном положении седельно-сцепного устройства ниже сцепной пластины стенку или усиленную конструкцию для повышения прочности при изгибе. Крепления в сцепном устройстве для автотранспортных средств могут быть выполнены, например, в виде резьбовых вставок. Места опоры расположены в седельно-сцепном устройстве в находящихся напротив друг друга боковых положениях для опоры сцепной пластины на находящиеся под ней опорные кронштейны. В частности, ребра жесткости и места опоры находятся в силовом потоке рабочих усилий.

Целесообразно, если на сцепном устройстве для транспортных средств расположено несколько конструктивных элементов, также взаимно соединенных между собой полимерной массой с силовым замыканием. Вследствие этого можно достичь стабилизирующей фахверковой конструкции.

Согласно особенно предпочтительной форме выполнения конструктивный элемент выполнен из металла, и/или из углеродного волокна, и/или из стекловолокна. Соответствующее изобретению сцепное устройство для транспортных средств дает возможность применять разные материалы расположенных в силовом потоке конструктивных элементов, учитывая ожидающуюся на соответствующем участке нагрузку. При применении элементов углеродного волокна и/или стекловолоконных элементов можно достигать особенно значительного сокращения веса сцепного устройства для транспортных средств.

Особенно высокую прочность, в частности, конструктивного элемента можно получить с так называемыми металлическими пенами.

Металлическую пену изготавливают из вспенивающего агента и из добавляемого в него металлического порошка, причем металлический порошок состоит в большинстве случаев из алюминия или стали. За соединением и смешиванием вспенивающего агента с металлическим порошком следуют первый процесс формовки и последующее вспенивание. За счет пенной структуры получают в высшей степени незначительную плотность объема, при только незначительно уменьшенной прочности металлической пены.

Предпочтительно, если конструктивный элемент контактирует, по меньшей мере, одной стороной с полимерной массой. Этого достигают, например, посредством того, что конструктивный элемент залит целиком или частично в полимерной массе или запенен ею. Частично залитый или запененный конструктивный элемент виден как таковой, по меньшей мере, одной стороной также и в смонтированном положении. Это имеет преимущество в том, что имеется в распоряжении с возможностью обработки и прочная поверхность конструктивного элемента. Таким образом, на участке ребра жесткости получают, в частности, подобную сэндвичу конструкцию из элемента сцепления, полимерной массы и конструктивного элемента. Полностью влитый в полимерную массу или впененный конструктивный элемент снаружи не доступен и дает особенно эффективную защиту от коррозии.

Наряду с конструктивным элементом сцепное устройство для транспортных средств также может быть полностью окружено полимерной массой. Если сцепное устройство для автотранспортных средств является седельно-сцепным устройством, имеется возможность изготавливать сцепную пластину, в которой, например, в местах соприкосновения с полуприцепом или с опорными кронштейнами обходятся меньшим количеством или совсем без смазочного средства.

Особенно высокой прочности можно достичь, если полимерная масса имеет волокнистую основу. В качестве материалов для полимерной массы подходят термопласты или термореактивные пластмассы. Термопластический полимерный материал деформируется при нагревании и сохраняет свою форму при охлаждении. Самые известные термопласты - это полипропилен, полиэтилен, полиэфир, поливинилхлорид и полиамид. Термореактивные пластмассы, называемые также дюромерами, являются полимерными материалами, которые больше не могут деформироваться после их отверждения. Термореактивные пластмассы - это жесткие, стекловидные полимерные материалы, жестко сшитые трехмерно химическими соединениями главной валентности. Сшивание происходит при смешивании полуфабрикатов с местами разветвления и активируется химически либо при комнатной температуре с помощью катализаторов, либо термически при высоких температурах.

В качестве полимерной массы может использоваться, в частности, пенопласт. Особенно хорошо также подходит в качестве полимерной массы применение металлической пены. Так как вспенивающий агент металлической пены содержит полимерный материал, под металлической пеной в широком смысле понимают также полимерную массу.

Задача решается также способом изготовления, при котором конструктивный элемент соответственно его будущей компоновке выравнивают на корпусе сцепного устройства и соединяют с ним посредством полимерной массы с силовым замыканием. При этом оказалось целесообразным помещать корпус сцепного устройства и конструктивный элемент в пресс-форму. После затвердевания полимерной массы сцепное устройство для транспортных средств, образованное корпусом сцепного устройства и конструктивным элементом, можно вынимать из пресс-формы.

Предпочтительно корпус сцепного устройства содержит сцепную пластину, на которой монтируют конструктивные элементы.

Согласно изобретению сцепную пластину кладут на ее предусмотренную в положении монтажа как верхняя сторона и, по меньшей мере, один конструктивный элемент на предусмотренную в положении монтажа как нижняя сторона сторону. При этой установке конструктивные элементы можно особенно удобно фиксировать в их предусмотренном положении.

На особенно благоприятном этапе способа конструктивный элемент заливают целиком или частично полимерной массой.

Изобретение поясняется чертежами, на которых представлено следующее:

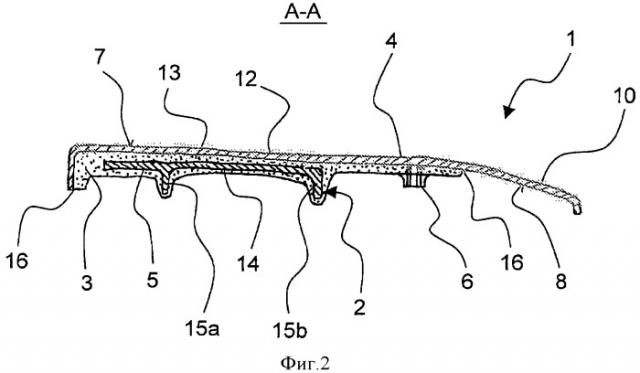

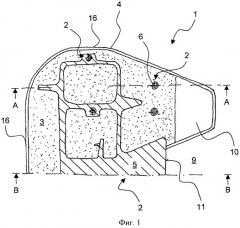

фиг.1 - вид сверху части горизонтально разрезанной сцепляющей пластины согласно первому варианту выполнения;

фиг.2 - поперечное сечение вдоль плоскости сечения А-А по фиг.1;

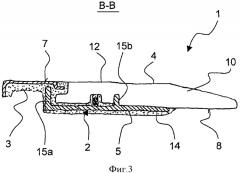

фиг.3 - поперечное сечение вдоль плоскости сечения В-В по фиг.1;

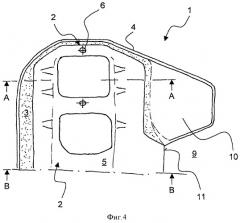

фиг.4 - вид сверху части горизонтально разрезанной сцепной пластины согласно второму предпочтительному варианту выполнения;

фиг.5 - поперечное сечение вдоль плоскости сечения А-А по фиг.4;

фиг.6 - поперечное сечение вдоль плоскости сечения В-В по фиг.4;

фиг.7 - поперечное сечение сцепной пластины согласно третьему предпочтительному варианту выполнения.

На фиг.1 показан вид сверху разрезанной горизонтально сцепной пластины 4 в качестве корпуса 1 сцепного устройства седельно-сцепного устройства согласно первому варианту выполнения изобретения. Сцепная пластина 4 имеет на своей задней стороне 11 входное отверстие 9, в которое может входить непоказанный шкворень полуприцепа обычным способом в седельно-сцепное устройство. Входное отверстие 9 ограничено с двух сторон рычагом 10 сцепного устройства, причем на фиг.1 показан лишь правый в направлении движения рычаг 10 сцепного устройства.

При эксплуатации автомобиля нижняя сторона также непоказанного полуприцепа опирается на опорный участок 12 (см. фиг.2) сцепной пластины 4. Поэтому в этот опорный участок 12 в сцепляющую пластину 4 передаются значительные усилия. Чтобы не рассчитывать размеры всей сцепной пластины 4 с большой толщиной материала и соответственно большим весом, конструктивный элемент 2 располагают на нижней стороне 8 (см. фиг.2) сцепной пластины 4 в форме ребра 5 жесткости.

Ребро жесткости 5 содержит по существу горизонтально продолжающуюся опорную пластину 14, на которой выполнены вертикально стоящие участки 15a, 15b стенки. Согласно изображенной на фигурах 1 - 3 первой форме выполнения ребро 5 жесткости является кованой или штампованной из металлического листа деталью со сравнительно острокантными переходами между опорной пластиной 14 и участками 15a, 15b стенки.

Как хорошо представлено на фиг.2, ребро 5 жесткости приклеено посредством полимерной массы 3 под сцепной пластиной 4. При этом сцепная пластина 4 целиком залита вплоть до ее участка 16 края полимерной массой 3. Также между сцепной пластиной 4 и ребром 5 жесткости находится в виде плоскости промежуточный пласт 13 из полимерной массы 3. Кроме того, в первом варианте выполнения ребро 5 жесткости полностью окружено полимерной массой 3.

Кроме того, конструктивные элементы 2 содержат крепления 6, неподвижно фиксируемые ниже сцепной пластины 4. Показанное на фиг.2 крепление 6 является элементом резьбовой вставки, который также вставлен в полимерную массу 3 и частично окружен ею.

На фиг.3 показано поперечное сечение запирающего участка седельно-сцепного устройства, причем линия разреза совпадает в смонтированном положении сцепной пластины 4 с продольной осью транспортного средства. На этом участке между верхней стороной 7 сцепной пластины 4 и ребром 5 жесткости предусмотрено свободное конструктивное пространство, предназначенное для введения и соответственно фиксирования шкворня. Также и на этом участке ребро 5 жесткости полностью окружено полимерной массой 3.

На фиг.4 показан второй предпочтительный вариант выполнения соответствующего изобретению сцепного устройства для транспортных средств, в котором ребро 5 жесткости изготовлено в виде детали из прессованного листового металла. Детали из прессованного листового металла имеют сравнительно круглые линии изгиба, что особенно хорошо показано в поперечных сечениях фиг.5 и 6. Так же как ребро 5 жесткости, вставленная деталь из прессованного листового металла полностью вклеена в полимерную массу 3.

На фиг.7 показан третий предпочтительный вариант выполнения, в котором профилированное ребро жесткости 5 приклеено только через промежуточный пласт 13 к нижней стороне 8 сцепной пластины 4. Если ребро жесткости 5 изготовлено из металла, то на нижней стороне ребра жесткости на следующих этапах изготовления можно применять обычные способы обработки металла.

1. Сцепное устройство для транспортных средств, содержащее корпус (1) сцепного устройства и, по меньшей мере, один расположенный на нем конструктивный элемент (2), отличающееся тем, что конструктивный элемент (2) соединен с корпусом (1) сцепного устройства с силовым замыканием посредством полимерной массы (3).

2. Устройство по п.1, отличающееся тем, что корпус (1) сцепного устройства содержит сцепную пластину (4).

3. Устройство по п.1, отличающееся тем, что корпус (1) сцепного устройства содержит зев.

4. Устройство по п.2 или 3, отличающееся тем, что сцепная пластина (4) или зев сцепного устройства выполнены из металла.

5. Устройство по любому из пп.1-3, отличающееся тем, что конструктивный элемент (2) выполнен, по меньшей мере, из одного ребра (5) жесткости, и/или крепления (6), и/или места опоры.

6. Устройство по любому из пп.1-3, отличающееся тем, что содержит множество конструктивных элементов (2), соединенных между собой полимерной массой (3).

7. Устройство по любому из пп.1-3, отличающееся тем, что конструктивный элемент (2) выполнен из металла, и/или углеродного волокна, и/или стекловолокна.

8. Устройство по любому из пп.1-3, отличающееся тем, что конструктивный элемент (2) выполнен из металлической пены.

9. Устройство по любому из пп.1-3, отличающееся тем, что конструктивный элемент (2) контактирует, по меньшей мере, одной стороной с полимерной массой (3).

10. Устройство по любому из пп.1-3, отличающееся тем, что корпус (1) сцепного устройства полностью окружен полимерной массой (3).

11. Устройство по любому из пп.1-3, отличающееся тем, что полимерная масса (3) имеет волокнистую основу.

12. Устройство по любому из пп.1-3, отличающееся тем, что полимерная масса (3) является термопластом или термореактивной пластмассой.

13. Устройство по любому из пп.1-3, отличающееся тем, что полимерная масса (3) является пенопластом.

14. Устройство по любому из пп.1-3, отличающееся тем, что полимерная масса (3) является металлической пеной.

15. Способ изготовления сцепного устройства для транспортных средств по любому из пп.1-14, причем сцепное устройство для транспортных средств содержит корпус (1) сцепного устройства и, по меньшей мере, один конструктивный элемент (2), отличающийся тем, что конструктивный элемент (2) соответственно его более последней компоновке выравнивают на корпусе (1) сцепного устройства и соединяют с ним посредством полимерной массы (3) с силовым замыканием.

16. Способ по п.15, отличающийся тем, что корпус (1) сцепного устройства содержит сцепную пластину (4), на которую накладывают конструктивные элементы (2).

17. Способ по п.15 или 16, отличающийся тем, что сцепную пластину (4) кладут на ее, предусмотренную в положении монтажа, как верхняя сторона (7) и, по меньшей мере, один конструктивный элемент (2) на предусмотренную в положении монтажа как нижняя сторона (8) сторону.

18. Способ по п.15 или 16, отличающийся тем, что корпус (1) сцепного устройства и, по меньшей мере, один конструктивный элемент (2) кладут в пресс-форму.

19. Способ по п.15 или 16, отличающийся тем, что конструктивный элемент (2) полностью или частично заливают полимерной массой (3).