Способ изготовления шунтирующего диода для солнечных батарей космических аппаратов

Иллюстрации

Показать всеИзобретение относится к области изготовления дискретных полупроводниковых приборов. Способ изготовления шунтирующего диода для солнечных батарей космических аппаратов включает формирование структуры планарного диода на кремниевой монокристаллической подложке, формирование металлизации рабочей стороны кремниевой монокристаллической подложки, покрытие полученной структуры полностью фоточувствительным слоем, сушку и облучение УФ-лучом, утонение нерабочей стороны кремниевой монокристаллической подложки жидкостным травлением, удаление облученного фоторезиста в проявителе, формирование металлизации нерабочей стороны кремниевой монокристаллической подложки, отжиг полученной структуры, разделение кремниевой монокристаллической подложки на кристаллы, присоединение электропроводящих шин к металлизации рабочей и нерабочей сторон кристалла. Формирование металлизации на рабочей стороне кремниевой монокристаллической подложки осуществляют в два этапа: формируют омический контакт к р+ области на основе алюминия, а затем металлизацию магнетронным напылением алюминия, никеля и серебра, а на не рабочей стороне кремниевой монокристаллической подложки - последовательным магнетронным напылением вентильного металла, никеля и серебра. Техническим результатом является повышение воспроизводимости процесса изготовления шунтирующего диода для солнечных батарей космических аппаратов. 3 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к области изготовления дискретных полупроводниковых приборов и может быть использовано при изготовлении шунтирующих диодов для солнечных батарей космических аппаратов.

Для обеспечения надежной работы солнечных батарей космических аппаратов применяется диодная защита, которая обеспечивается блокирующими и шунтирующими (байпасными) диодами. Солнечная батарея состоит из отдельных генераторов, включающих цепочки фотопреобразователей, внутри генераторов встречно-параллельно с фотопреобразователями устанавливают шунтирующие диоды.

В последние годы на смену кремниевым пришли более эффективные фотопреобразователи, включающие несколько каскадов гетеропереходов, на основе соединений А3В5, которые выращены на германиевой подложке [см. Р.R.Sharps, M.A.Stan, D.J.Aiken, В.Clevenger, J.S.Hill and N.S.Fatemi. High efficiency, multi-junction cells with monolithic bypass diodes, NASA/CP. 2005-213431. Page 108-115]. Каждый такой фотопреобразователь защищается диодом, расположенным с преобразователем в одной плоскости, причем диод имеет такую же толщину, как и фотопреобразователь. Обычно в фотопреобразователе выполнены по углам срезы, в которых размещается диод треугольной формы [см. патенты US 6353176, US 6034322 и заявку на патент US 2008/0000523].

Из уровня техники известен способ изготовления шунтирующего диода для солнечных батарей космических аппаратов, включающий создание на рабочей стороне в эпитаксиальном слое кремниевой монокристаллической подложки диэлектрической изоляции, формирование р-n-перехода загонкой с последующей разгонкой, формирование металлизации рабочей стороны кремниевой монокристаллической подложки, утонение кремниевой монокристаллической подложки с обратной нерабочей стороны, металлизацию нерабочей стороны и присоединение электропроводящих шин, утонение кремниевой монокристаллической подложки с обратной нерабочей стороны проводят после формирования на рабочей стороне кремниевой монокристаллической подложки облученного УФ-лучом фоточувствительного слоя последовательно абразивной обработкой и плазмохимическим травлением нерабочей стороны, после чего фоточувствительный слой удаляют в проявителе, при этом плазмохимическое травление проводят на глубину не менее 10 мкм при температуре не более 120°С, а толщину фоточувствительного слоя выбирают в зависимости от толщины металлизации на рабочей стороне [см. патент РФ 2411607].

К недостаткам известного способа изготовления относится низкая воспроизводимость процесса изготовления из-за высокой вероятности отслаивания (потери адгезии) металлизации, при формировании металлизации на нерабочей стороне и при резке на кристаллы на кремниевых монокристаллических подложках образуются трещины, а при присоединении электропроводящих шин сваркой точка сварки вырывается вместе с кремнием, и, как следствие, низкий выход годных кристаллов после испытаний на термоциклирование.

Наиболее близким по технической сущности и достигаемому эффекту техническим решением (прототипом) является способ изготовления шунтирующих диодов для каскадных фотопреобразователей на основе соединений А3В5, включающий формирование структуры планарного диода, проведение всех термических операций, металлизации рабочей стороны кремниевой монокристаллической подложки, операции фотолитографии, утонение нерабочей стороны кремниевой монокристаллической подложки жидкостным травлением, металлизацию нерабочей стороны и присоединение электропроводящих шин [см. А.А.Басовский, Л.В.Анурова и др. Шунтирующие диоды для каскадных фотопреобразователей на основе соединений А3В5. Труды Всероссийской научно-технической конференции «Актуальные проблемы ракетно-космического приборостроения и информационных технологий», под ред. Ю.М.Урличича, А.А.Романова, Москва, ФИЗМАТЛИТ, 2009, с.376, с.357-363].

К недостаткам известного способа изготовления относится низкая воспроизводимость процесса изготовления из-за высокой вероятности отслаивания (потери адгезии) металлизации, при формировании металлизации нерабочей стороны и при резке на кристаллы на кремниевых монокристаллических подложках образуются трещины, а при присоединении электропроводящих шин сваркой точка сварки вырывается вместе с кремнием, и, как следствие, низкий выход годных кристаллов после испытаний на термоциклирование (термоудары).

Техническим результатом заявленного изобретения является повышение воспроизводимости процесса изготовления шунтирующего диода для солнечных батарей космических аппаратов.

Отличительными признаками предложенного способа изготовления шунтирующего диода для солнечных батарей космических аппаратов являются следующие: формирование металлизации рабочей стороны кремниевой монокристаллической подложки осуществляют в два этапа: формируют омический контакт из алюминия к р+ области, затем проводят металлизацию магнетронным напылением алюминия, никеля и серебра, а металлизацию нерабочей стороны кремниевой монокристаллической подложки осуществляют последовательным магнетронным напылением вентильного металла, никеля и серебра. Омический контакт к p+ области формируют магнетронным напылением алюминия при температуре кремниевой монокристаллической подложки 110÷130°С с последующей фотолитографией и вжиганием алюминия. Металлизацию магнетронным напылением алюминия, никеля и серебра проводят при температуре кремниевой монокристаллической подложки 170÷190°С с предварительной ионной бомбардировкой. Металлизацию нерабочей стороны кремниевой монокристаллической подложки проводят при температуре кремниевой монокристаллической подложки 110÷130°С.

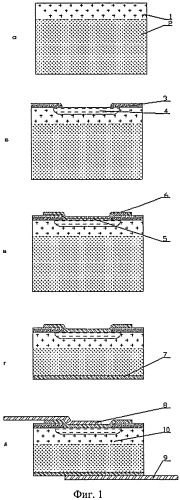

Сущность предлагаемого технического решения поясняется чертежами, где показано следующее.

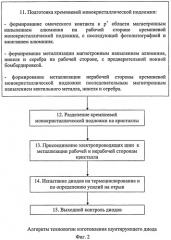

На фиг.1 схематично (в виде поперечного сечения) представлена последовательность операций, иллюстрирующая предлагаемый способ изготовления шунтирующего диода для солнечных батарей космических аппаратов. На фиг.2 представлен алгоритм технологии изготовления шунтирующего диода для солнечных батарей космических аппаратов. На фиг.3 представлены рассчитанные по экспериментально измеренным деформациям величины внутренних механических напряжений в различных слоях металлов, сформированных при различной температуре кремниевой монокристаллической подложки. На фиг.3 на графиках в скобках указан оптимальный рабочий диапазон температур кремниевой монокристаллической подложки при напылении. На фиг.3а представлены величины внутренних механических напряжений в алюминии, сформированном на рабочей стороне при различной температуре кремниевой монокристаллической подложки. На фиг.3б представлены величины внутренних механических напряжений в алюминии, никеле и серебре, сформированных на рабочей стороне при различной температуре кремниевой монокристаллической подложки. На фиг.3в представлены величины внутренних механических напряжений в вентильном металле, никеле и серебре, сформированных на нерабочей стороне при различной температуре кремниевой монокристаллической подложки.

На фиг.1 обозначены: эпитаксиальный слой (1) на кремниевой монокристаллической подложке (2) (фиг.1а); диэлектрическая изоляция (3), р+ область (4) (фиг.1б); омический контакт из алюминия к р+ области на рабочей стороне кремниевой монокристаллической подложки (5), металлизация магнетронным напылением алюминия, никеля и серебра (6) (фиг.1в); металлизация нерабочей стороны кремниевой монокристаллической подложки последовательным магнетронным напылением вентильного металла, никеля и серебра (7) (фиг.1г);

электропроводящая шина рабочей стороны (8), электропроводящая шина нерабочей стороны (9), кристалл диода после резки (10) (фиг.1д).

Предложенный способ изготовления шунтирующего диода для солнечных батарей космических аппаратов (аналогично фиг.1) состоит из следующей последовательности технологических операций: проводят формирование структуры планарного диода на кремниевой монокристаллической подложке (2) (фиг.1а), проводят все термические операции, формируют металлизацию рабочей стороны кремниевой монокристаллической подложки в два этапа: формируют омический контакт из алюминия (5) к р+ области (4) с последующей фотолитографией и вжиганием алюминия, затем формируют металлизацию магнетронным напылением алюминия, никеля и серебра с предварительной ионной бомбардировкой (фиг.1в), проводят фотолитографию, утонение нерабочей стороны кремниевой монокристаллической подложки жидкостным травлением, металлизацию нерабочей стороны кремниевой монокристаллической подложки последовательным магнетронным напылением вентильного металла, никеля и серебра (7) (фиг.1г), разделение кремниевой монокристаллической подложки на кристаллы, присоединение электропроводящих шин (8, 9) (фиг.1д) к металлизации рабочей и нерабочей сторон кристалла, испытание диодов на термоциклирование и определение усилий на отрыв, проведение выходного контроля диодов.

Предложенный способ был использован при реализации групповой технологии шунтирующих диодов солнечных батарей космических аппаратов. В качестве исходной подложки использовали монокристаллическую легированную мышьяком низкоомную кремниевую подложку с высокоомным эпитаксиальным слоем диаметром 76 мм и толщиной 400 мкм. Поверхность эпитаксиального слоя покрывали слоем диоксида кремния, в котором методом фотолитографии формировали отверстия - «окна». После этого методами диффузии формировали р-n-переход. Затем формировали металлизацию рабочей стороны кремниевой монокристаллической подложки в два этапа: формировали омический контакт из алюминия к p+ области, а затем проводили металлизацию магнетронным напылением алюминия, никеля и серебра, а металлизацию нерабочей стороны осуществляли последовательным магнетронным напылением вентильного металла, никеля и серебра (см. фиг.2, поз.11). Омический контакт к p+ области формировали магнетронным напылением алюминия при температуре кремниевой монокристаллической подложки 110÷130°С с последующей фотолитографией и вжиганием алюминия (см. фиг.3а, в скобках указан оптимальный рабочий диапазон температур кремниевой монокристаллической подложек при напылении). Металлизацию алюминием, никелем и серебром проводили при температуре кремниевой монокристаллической подложки 170÷190°С после ионной бомбардировки. Затем полученную структуру покрывали полностью фоточувствительным слоем, сушили и облучали УФ-лучом, кремниевую монокристаллическую подложку механически утоняли с нерабочей стороны абразивной обработкой и плазмохимическим травлением. После этого облученный фоторезист удаляли в проявителе и производили металлизацию нерабочей стороны при температуре кремниевой монокристаллической подложки 110÷130°С (см. фиг.3в) с последующим отжигом полученной структуры. Затем кремниевую монокристаллическую подложку разделяли на кристаллы одним из стандартных промышленных способов (фиг.2, поз.12), после чего присоединяли электропроводящие шины (фиг.2, поз.13), далее производили испытание диодов на термоциклирование и определение усилий на отрыв (фиг.2, поз.14), проводили выходной контроль диодов (фиг.2, поз.15).

Температуру кремниевой монокристаллической подложки выбирали исходя из минимальных напряжений в получаемой структуре (см. фиг.3б). Внутренние напряжения определяли следующим образом: формировали одноконсольные микробалки методом магнетронного напыления металлических пленок V-Ni, Al-Ni и Al на монокристаллической кремниевой подложке с фотолитографией и плазмохимическим травлением кремниевой монокристаллической подложки. Полученные образцы одноконсольных микробалок исследовали с помощью оптического микроскопа Axio Imager фирмы Carl Zeiss при увеличении в 6000х. Проводили измерения размеров балочной конструкции, направление, угол и геометрию деформации микробалок. Форма деформации определялась по отклонению микробалок в различных точках ее длины от поверхности. Геометрию изгиба деформированных микробалок оценивали по сколу при угле просмотра 60°, после чего с помощью математической обработки по формуле Стоуни вычисляли величины напряжения балок. Кривизну балки находили, измеряя отклонение хвостовика одноконсольной микробалки. Указанные режимы выбирали исходя из соображений воспроизводимости технологического процесса, которая обеспечивается, если при формировании металлизации на нерабочей стороне и при резке на кристаллы на кремниевых монокристаллических подложках не образуются трещины, а при присоединении электропроводящих шин сваркой точка сварки не вырывается вместе с кремнием (см. таблицу).

| Температура подложки при напылении, °С | Выход годных диодов на операции контроля сварного соединения по критерию усилия на отрыв, % | |

| После металлизации алюминием, никелем и серебром на рабочей стороне подложки | После металлизации ванадием, никелем и серебром на нерабочей стороне подложки | |

| 25 | 40 | 70 |

| 70 | - | 75 |

| 90 | - | 85 |

| 120 | 65 | 95 |

| 150 | 85 | 85 |

| 180 | 95 | 70 |

| 220 | 80 | - |

| 250 | 60 | - |

По предложенному способу изготавливали бескорпусные шунтирующие диоды треугольной формы (в плане) с обратным напряжением 100 В и прямым током 2 А для каскадных фотопреобразователей на основе соединений А3В5.

До использования настоящего технического решения процент выхода годных кристаллов на этапе сборки составлял не более 20%, так как в 80% происходило разрушение структуры в зоне приварки (межслойное разрушение по основным материалам) при контроле прочности сварного соединения. Усилие отрыва металлизации от кристалла составляло 0-50 г/мм2, а после использования настоящего технического решения составило более 150 г/мм2, в результате чего процент выхода годных кристаллов на этапе сборки повысился до 90%. Процент выхода годных диодов на этапе термоциклирования (10 термоударов от -196°С до +100°С) составлял не более 40% из годных диодов после сборки, а в оставшихся 60% происходило разрушение структуры в зоне приварки (межслойное разрушение по основным материалам при воздействии повышенных и пониженных температур) при контроле прочности сварного соединения. Усилие отрыва металлизации от кристалла составляло 0-50 г/мм2, а после использования настоящего технического решения составило более 150 г/мм2, в результате чего процент выхода годных диодов на этапе термоциклирования повысился до 85%.

Предложенный способ изготовления шунтирующего диода для солнечных батарей космических аппаратов обеспечивает воспроизводимость технологического процесса (в частности, по параметру выхода годных диодов после термоциклирования) и позволяет получать шунтирующие диоды, сформированные в едином технологическом цикле на одной подложке с идентичными характеристиками.

1. Способ изготовления шунтирующего диода для солнечных батарей космических аппаратов, включающий формирование структуры планарного диода на кремниевой монокристаллической подложке, формирование металлизации рабочей стороны кремниевой монокристаллической подложки, покрытие полученной структуры полностью фоточувствительным слоем, сушка и облучение УФ-лучом, утонение нерабочей стороны кремниевой монокристаллической подложки жидкостным травлением, удаление облученного фоторезиста в проявителе, формирование металлизации нерабочей стороны кремниевой монокристаллической подложки, отжиг полученной структуры, разделение кремниевой монокристаллической подложки на кристаллы, присоединение электропроводящих шин к металлизации рабочей и нерабочей сторон кристалла, отличающийся тем, что формирование металлизации рабочей стороны кремниевой монокристаллической подложки осуществляют в два этапа: формируют омический контакт из алюминия к р+ - области, а затем осуществляют металлизацию магнетронным напылением алюминия, никеля и серебра, а металлизацию нерабочей стороны кремниевой монокристаллической подложки выполняют последовательным магнетронным напылением вентильного металла, никеля и серебра.

2. Способ п.1, отличающийся тем, что омический контакт к р+ - области формируют магнетронным напылением алюминия при температуре кремниевой монокристаллической подложки 110÷130°С с последующими фотолитографией и вжиганием алюминия.

3. Способ п.2, отличающийся тем, что металлизацию магнетронным напылением алюминия, никеля и серебра проводят при температуре кремниевой монокристаллической подложки 170÷190°С с предварительной ионной бомбардировкой.

4. Способ п.3, отличающийся тем, что металлизацию нерабочей стороны кремниевой монокристаллической подложки проводят при температуре кремниевой монокристаллической подложки 110÷130°С.