Межосевой дифференциал проходной главной передачи транспортного средства

Иллюстрации

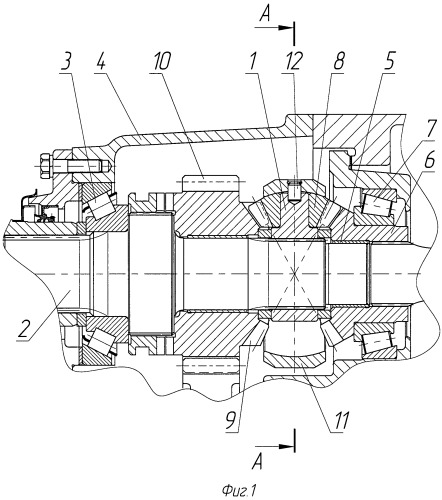

Показать всеИзобретение относится к машиностроению, а именно к межосевым дифференциалам проходной главной передачи транспортного средства. Межосевой дифференциал содержит крестовину (1), установленную посредством шлиц на ведущем валу (2). Ведущий вал расположен с одной стороны на подшипнике (3), установленном в картере (4) проходной главной передачи, а с другой стороны на подшипнике (5), расположенном в отверстии полуосевой шестерни (6), которая расположена на подшипнике (7), запрессованном в картере (4). На шипах крестовины (1) вращаются сателлиты (8), которые взаимодействуют с одной стороны с полуосевой шестерней (9), выполненной заодно с ведущей цилиндрической шестерней (10), а с другой стороны - с полуосевой шестерней (6). На сферических поверхностях сателлитов (8) установлена цельная чашка (11). В двух шипах крестовины (1) с торцевой стороны и в чашке (11) выполнены соосные между собой отверстия, в которые вставлены штифты (12). В отверстиях чашки (11) выполнены кольцевые проточки (13), в которые вставлены стопорные кольца (14). Достигается повышение надежности и долговечности конструкции межосевого дифференциала проходной главной передачи транспортного средства. 3 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано в проходных главных передачах транспортного средства.

Известен межосевой дифференциал, содержащий ведущий вал, на котором посредством шлиц установлена крестовина, шипы которой расположены в отверстиях чашки, состоящей из двух получашек, соединенных между собой при помощи сварки. На шипах крестовины установлены сателлиты, взаимодействующие с одной стороны с полуосевой шестерней, выполненной заодно с ведущей цилиндрической шестерней, а с другой стороны - с полуосевой шестерней, установленной на подшипнике, запрессованном в картере проходной главной передачи (см. патент US №2006276297, МПК F16H 48/06, опубл. 07.12.2006).

Недостатком известной конструкции является то, что она имеет сложную технологию сборки, так как необходимо произвести сварку мест соединения обеих получашек после установки в них крестовин с сателлитами. Высокое температурное воздействие от сварки приводит к перекосам в соединении шипов крестовин с сателлитами, воздействует на геометрию зубьев сателлитов, а также приводит к возможному засорению сварными брызгами и окалиной как поверхности сателлитов, так и сферических опорных поверхностей чашек. Все это способствует быстрому износу всех трущихся поверхностей межосевого дифференциала и, как следствие, выходу его из строя.

Наиболее близким к заявляемому техническому решению по совокупности существенных признаков и достигаемому техническому результату является межосевой дифференциал, содержащий ведущий вал, на котором посредством шлиц установлена крестовина, на шипах которой вращаются сателлиты, взаимодействующие с одной стороны с полуосевой шестерней, выполненной заодно с ведущей цилиндрической шестерней, а с другой стороны - с полуосевой шестерней, установленной на подшипнике, запрессованном в картере проходной главной передачи. На сферических поверхностях сателлитов установлена цельная чашка, торцевая поверхность которой имеет контакт с торцевой поверхностью полуосевой шестерни, выполненной заодно с ведущей цилиндрической шестерней (см. патент ЕР №0809045, МПК H04N 7/24; H04N 7/26, опубл. 26.11.1997).

Недостаток известной конструкции заключается в том, что имеют место износ и задиры торцевых поверхностей чашки и полуосевой шестерни, приводящие к появлению в межосевом дифференциале абразива, способного привести к нарушению геометрических размеров вращающихся и взаимодействующих друг с другом деталей и, как следствие, к поломке зубьев шестерен дифференциала. Относительное вращение, а значит и износ торцевых поверхностей, происходит при появлении относительной скорости между полуосевой шестерней и чашкой дифференциала. Это происходит при повороте транспортного средства или при наличии разных диаметров колес (т.е. имеет место разное давление в шинах колес или центр тяжести груза смещен относительно середины продольной оси автомобиля).

Задачей, на решение которой направлено заявляемое техническое решение, является повышение надежности и долговечности конструкции межосевого дифференциала проходной главной передачи транспортного средства.

При решении данной задачи существуют следующие противоречия.

Для устранения износа и задиров в сопряжении торцевых поверхностей необходимо иметь между ними оптимальный зазор, который должен иметь минимальное отклонение от номинальной величины:

- такой оптимальный зазор может быть получен только с применением сложной и дорогой технологии, требующей высокоточного оборудования, но это значительно увеличивает стоимость межосевого дифференциала;

- оптимальный зазор может быть также получен обычной и недорогой технологией, но при этом будут иметь место увеличенные отклонения всех участвующих в размерной цепочке размеров. В этом случае возможны либо увеличенный зазор, который способствует появлению значительного шума в межосевом дифференциале из-за стука или «болтания» чашки о торцевую поверхность полуосевой шестерни, либо натяг, приводящий к повышенному трению и увеличению температуры в соединениях и, как следствие, к появлению стружки от задира металла, которая способствует поломке деталей межосевого дифференциала, попадая в зацепление полуосевых шестерен.

Для решения поставленной задачи в межосевом дифференциале проходной главной передачи транспортного средства, содержащем крестовину, установленную посредством шлиц на ведущем валу, расположенном с одной стороны на подшипнике, установленном в картере проходной главной передачи, а с другой стороны - на подшипнике, установленном в отверстии полуосевой шестерни, которая расположена на подшипнике, запрессованном в указанном картере, сателлиты, вращающиеся на шипах крестовины, цельную чашку, установленную на сферических поверхностях сателлитов, взаимодействующих с одной стороны с упомянутой полуосевой шестерней, а с другой стороны - с полуосевой шестерней, выполненной заодно с ведущей цилиндрической шестерней, по крайней мере, в двух шипах крестовины с торцевой стороны и в чашке выполнены соосные между собой отверстия, при этом отверстия в чашке выполнены с кольцевыми проточками, в соосных отверстиях шипов крестовины и чашки установлены штифты, зафиксированные стопорными кольцами, установленными в кольцевых проточках чашки.

Отличительные признаки, заключающиеся в том, что, по крайней мере, в двух шипах крестовины с торцевой стороны и в чашке выполнены соосные между собой отверстия, при этом отверстия в чашке выполнены с кольцевыми проточками, и что в соосных отверстиях шипов крестовины и чашки установлены штифты, зафиксированные стопорными кольцами, установленными в кольцевых проточках чашки, позволили обеспечить необходимый зазор между торцевыми поверхностями полуосевой шестерни и чашки дифференциала и, тем самым, исключить износ их торцевых поверхностей, и, как следствие, исключить появление в межосевом дифференциале абразива, приводящего к поломке зубьев шестерен дифференциала.

Таким образом, вышеуказанные отличительные признаки позволили разрешить вышеуказанное противоречие и обеспечить заявленный технический результат, заключающийся в повышении надежности и долговечности конструкции межосевого дифференциала.

На основании вышеизложенного можно сделать вывод, что заявляемое техническое решение соответствует условиям патентоспособности «новизна» и «изобретательский уровень».

Заявляемое техническое решение поясняется чертежами:

фиг.1 - межосевой дифференциал проходной главной передачи транспортного средства в разрезе;

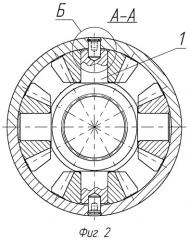

фиг.2 - показаны крестовина с чашкой в разрезе;

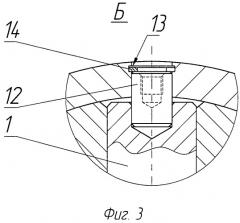

фиг.3 - показано место соединения шипа крестовины с чашкой в увеличенном размере.

Межосевой дифференциал проходной главной передачи транспортного средства содержит крестовину 1, установленную посредством шлиц на ведущем валу 2, который расположен с одной стороны на подшипнике 3, установленном в картере 4 проходной главной передачи, а с другой стороны - на подшипнике 5, расположенном в отверстии полуосевой шестерни 6, которая расположена на подшипнике 7, запрессованном в картере 4. На шипах крестовины 1 вращаются сателлиты 8, которые взаимодействуют с одной стороны с полуосевой шестерней 9, выполненной заодно с ведущей цилиндрической шестерней 10, а с другой стороны - с полуосевой шестерней 6. На сферических поверхностях сателлитов 8 установлена цельная чашка 11.

По крайней мере, в двух шипах крестовины 1 с торцевой стороны и в чашке 11 выполнены соосные между собой отверстия, в которые вставлены штифты 12. В отверстиях чашки 11 выполнены кольцевые проточки 13, в которые вставлены стопорные кольца 14, предназначенные для фиксации штифтов 12 от выпадения.

Сборку межосевого дифференциала производят следующим образом.

Сначала крестовина 1 вставляется в цельную чашку 11. Затем два противоположных шипа крестовины 1 доворачиваются до возможности установки на них сателлитов 8. После этого на шипы крестовины 1 устанавливаются два сателлита 8, и крестовина 1 с сателлитами 8 возвращается в исходное положение. Данный процесс повторяется для другой пары сателлитов 8. Затем в соосные отверстия чашки 11 и крестовины 1 устанавливаются штифты 12, которые фиксируются стопорными кольцами 14, устанавливаемыми в кольцевые проточки отверстий чашки 11.

Работает межосевой дифференциал следующим образом.

При вращении межосевого дифференциала и относительном вращении полуосевых шестерен 6 и 9 и сателлитов 8 цельная чашка 11 стремится переместиться по сферическим поверхностям сателлитов 8 в сторону полуосевой шестерни 6 и полуосевой шестерни 9. Но этому препятствует штифт 12, фиксируя цельную чашку 11 в нужном положении.

Заявляемое техническое решение позволяет повысить надежность и долговечность конструкции межосевого дифференциала проходной главной передачи транспортного средства.

Заявляемое техническое решение соответствует требованию промышленной применимости и возможно для реализации на стандартном технологическом оборудовании.

Межосевой дифференциал проходной главной передачи транспортного средства, содержащий крестовину, установленную посредством шлиц на ведущем валу, расположенном с одной стороны на подшипнике, установленном в картере проходной главной передачи, а с другой стороны - на подшипнике, установленном в отверстии полуосевой шестерни, которая расположена на подшипнике, запрессованном в указанном картере, сателлиты, вращающиеся на шипах крестовины, цельную чашку, установленную на сферических поверхностях сателлитов, взаимодействующих с одной стороны с упомянутой полуосевой шестерней, а с другой стороны - с полуосевой шестерней, выполненной заодно с ведущей цилиндрической шестерней, отличающийся тем, что, по крайней мере, в двух шипах крестовины с торцевой стороны и в чашке выполнены соосные между собой отверстия, при этом отверстия в чашке выполнены с кольцевыми проточками, в соосных отверстиях шипов крестовины и чашки установлены штифты, зафиксированные стопорными кольцами, установленными в кольцевых проточках чашки.