Боковая опора кузова на тележку

Иллюстрации

Показать всеБоковая опора кузова содержит верхний корпус (1), закрепленный на раме кузова (2) вагона, и нижний корпус (3) со скользуном (4). Скользун выполнен в виде пластины, закрепленной на надрессорной балке (5) тележки (6), соприкасающейся с рабочей поверхностью накладки (7) нижнего корпуса. Нижний корпус соединен рычагом (8) торсиона (9) с рамой кузова вагона для прижатия нижнего корпуса с накладкой к скользуну. Один конец рычага торсиона шарнирно соединен с нижним корпусом, а другим концом рычаг торсиона через подшипники скольжения (10) закреплен на раме кузова. Между нерабочей плоскостью (11) нижнего корпуса и верхним корпусом выполнен зазор для обеспечения упругого взаимодействия кузова с подпятником (12) надрессорной балки тележки. Обеспечиваются стабильная силовая характеристика боковой опоры и повышение безопасности движения. 2 ил.

Реферат

Изобретение относится к железнодорожному транспорту и касается устройств соединения тележки с кузовом грузовых вагонов, в частности боковых опор.

Известна боковая опора кузова вагона на тележку, содержащая корпус, установленный через упругий элемент на надрессорную балку тележки, причем корпус рабочей поверхностью взаимодействует с пластиной, закрепленной на кузове. В качестве упругого элемента использовались винтовые пружины, а затем полиуретановые элементы [1].

Недостатками известной боковой опоры являются то, что из-за ограниченного подкузовного пространства между тележкой и кузовом винтовые пружины имеют ограниченное количество витков и высоту, что не позволяет получить при изготовлении стабильные жесткостные характеристики, а из-за высокой напряженности - обеспечить необходимый ресурс.

При использовании полиуретана при положительных температурах окружающего воздуха и небольшом сроке службы ее жесткостные характеристики находятся в рекомендуемом диапазоне. Однако при отрицательных температурах жесткость полиуретана повышается в 1,5-4 раза. В процессе эксплуатации происходит остаточная деформация полиуретана, что также существенно изменяет характеристики боковой опоры, а следовательно, и ухудшает динамические ходовые качества вагона.

Контроль изменения характеристик боковой опоры (величины начальной силы сжатия упругого элемента) возможны только при подъеме кузова на домкратах, что повышает трудоемкость обслуживания вагонов.

Известна также боковая опора кузова вагона на тележку, принятая за прототип, содержащая верхний корпус, закрепленный на раме кузова вагона и имеющий плоскую рабочую поверхность соприкосновения с нижним корпусом, установленным на тележке, включающим в себя ролики. Нижний корпус установлен в надрессорной балке и оперт через упругие элементы на боковую раму тележки. Рабочая поверхность нижнего корпуса выполнена плоской в виде скользуна с фрикционной накладкой. Плоская рабочая поверхность верхнего корпуса выполнена в виде скользуна. По краям верхнего корпуса плоская рабочая поверхность сопряжена с его наклонными поверхностями. Верхние части роликов расположены выше рабочей поверхности скользуна нижнего корпуса. Между верхними частями роликов и наклонной поверхностью верхнего корпуса выполнены зазоры. Нижний корпус включает фрикционный демпфер из клиньев, прижатых к цилиндрической поверхности направляющего гнезда корпуса. Внутри клиньев расположен нажимной элемент, опирающийся на них через плоские опорные поверхности в виде пирамиды. На нажимной элемент оперта крышка корпуса, взаимодействующая с верхним корпусом [2].

Недостатком известной боковой опоры является то, что контроль за изменением характеристик в процессе эксплуатации боковой опоры, в том числе из-за износа рабочей поверхности корпуса, необходимо выполнять в депо при подъемке вагона на домкратах, что вызывает дополнительную трудоемкость обслуживания вагонов. Кроме этого, из-за износа рабочих поверхностей фрикционного демпфера в процессе эксплуатации не обеспечивается стабильная силовая характеристика боковой опоры кузова, что может привести к снижению безопасности движения.

Техническим результатом настоящего изобретения является создание стабильной силовой характеристики боковой опоры, а также обеспечение возможности контроля за характеристиками бокового скользуна осмотрщиками вагонов на станциях, что приведет к повышению безопасности движения и будет способствовать снижению трудоемкости и удешевлению работ, так как отпадает подъемка вагона на домкратах.

Указанный технический результат достигается тем, что боковая опора кузова вагона на тележку, содержащая верхний корпус, закрепленный на раме кузова вагона, и нижний корпус, шарнирно соединенный с рычагом торсиона, закрепленного на кузове, взаимодействует своей рабочей поверхностью в виде накладки со скользуном, выполненным в виде пластины и закрепленным на надрессорной балке.

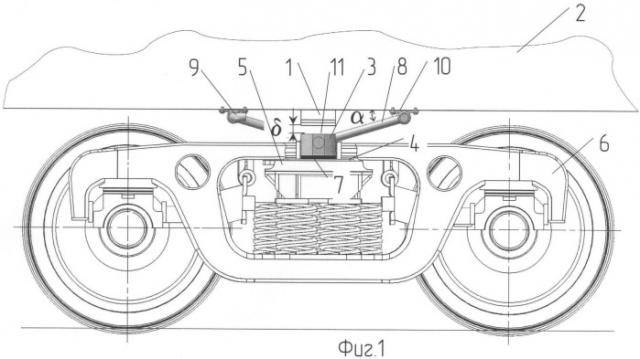

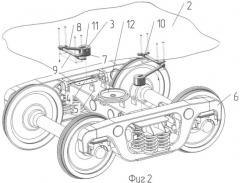

На фиг.1 изображен вид сбоку установки корпуса боковой опоры между тележкой и кузовом; на фиг.2 изображено в аксонометрии крепление торсиона с нижним корпусом боковой опоры на кузове вагона.

Боковая опора кузова вагона на тележку (фиг.1, 2) содержит верхний корпус 1, закрепленный на раме кузова 2 вагона, и нижний корпус 3 со скользуном 4, при этом скользун 4 выполнен в виде пластины, закрепленной на надрессорной балке 5 тележки 6, соприкасающейся с рабочей поверхностью накладки 7 нижнего корпуса 3. Нижний корпус 3 соединен рычагом 8 торсиона 9 с рамой кузова 2 вагона для прижатия нижнего корпуса 3 с накладкой 7 к скользуну 4, причем один конец рычага 8 торсиона 9 шарнирно соединен с нижним корпусом 3, а другим концом рычаг 8 торсиона 9 через подшипники скольжения 10 закреплен на раме кузова 2. Между нерабочей плоскостью 11 нижнего корпуса 3 и верхним корпусом 1 выполнен зазор δ для обеспечения упругого взаимодействия кузова 2 с подпятником 12 надрессорной балки 5 тележки 6.

Боковая опора работает следующим образом.

При движении вагона по прямым участкам пути демпфирующий момент, препятствующий вилянию тележек 6 относительно кузова 2, создается за счет трения между рабочими поверхностями накладки 7 нижнего корпуса 3 и скользуна 5, оптимальная величина которого задается поджатием нижнего корпуса 3 торсионом 9 через рычаг 8. Под действием непогашенных сил в кривых участках пути и боковых сил при вилянии тележек 6 в прямых участках пути возникает боковая качка кузова 2 на подпятнике 12 тележки 6, которая амортизируется боковыми опорами в пределах зазора δ.

При известной жесткости торсиона 9 величина начальной силы поджатия нижнего корпуса 3 к скользуну 4 задается углом α расположения рычага 8 к горизонтали. Поскольку жесткость торсиона 9 стабильна, не подвержена остаточной деформации в процессе длительного срока эксплуатации и не чувствительна к изменению температуры, упругое взаимодействие между кузовом 2 и надрессорной балкой 5 тележки 6 будет постоянно. При износе рабочей поверхности скользуна 4 будет изменяться (увеличиваться) зазор δ, который контролируется визуально и с помощью шаблона. В случае превышения допуска на увеличение зазора δ требуется установка на верхнем корпусе 1 проставочных пластин, или замена в депо скользуна 4.

Благодаря такому исполнению обеспечивается стабильная силовая характеристика боковой опоры - начальная сила упругого взаимодействия нижнего корпуса боковой опоры с тележкой. Кроме того, визуально и с помощью шаблона (щупа) осмотрщик вагона контролирует заданный при изготовлении вагона зазор между нижним и верхним корпусами боковой опоры, благодаря которому обеспечивается упругое взаимодействие между кузовом и надрессорной балкой тележки при боковой качке вагона.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Ефимов В.П., Пранов А.А. «Модернизация тележки 18-100 - эффективный путь повышения безопасности движения поездов». Журнал «Тяжелое машиностроение №12, 2003 г., стр.6-9».

2. RU, патент №2305643 С1, кл. B61F 5/14, 2007 г.

Боковая опора кузова вагона на тележку, содержащая верхний корпус, закрепленный на раме кузова вагона и нижний корпус со скользуном, отличающаяся тем, что скользун выполнен в виде пластины, закрепленной на надрессорной балке тележки, соприкасающейся с рабочей поверхностью накладки нижнего корпуса, нижний корпус соединен рычагом торсиона с рамой кузова вагона для прижатия нижнего корпуса с накладкой к скользуну, причем один конец рычага торсиона шарнирно соединен с нижним корпусом, а другим концом рычаг торсиона через подшипники скольжения закреплен на раме кузова, между нерабочей плоскостью нижнего корпуса и верхним корпусом выполнен зазор для обеспечения упругого взаимодействия кузова с подпятником надрессорной балки тележки.