Безгалогеновые, основанные на безоксазине, отверждаемые композиции с высокой температурой стеклования

Иллюстрации

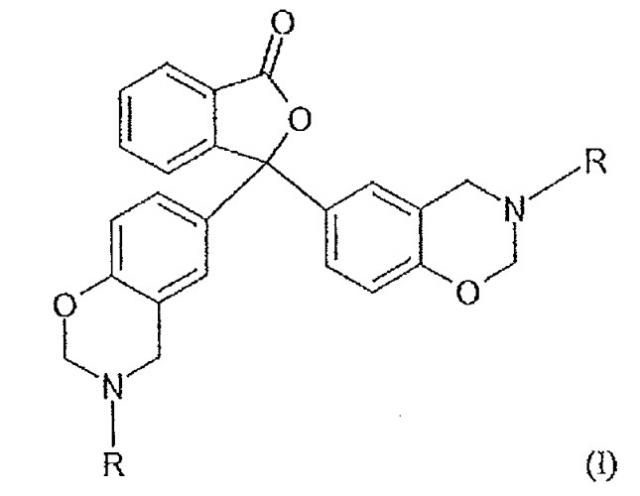

Показать всеНастоящее изобретение относится к безгалогеновой отверждаемой композиции, включающей в себя бензоксазиновый мономер, (a) формулы (I)

, где каждый R независимо друг от друга представляет собой аллил, незамещенный или замещенный фенил, незамещенный или замещенный C1-C8-алкил, или незамещенный или замещенный C3-C8-циклоалкил;

(b) по меньшей мере одну эпоксидную смолу;

(c) катализатор, содержащий фенольное соединение;

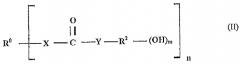

(d) добавку, повышающую ударную прочность, формулы (II)

, где m равно 1 или 2; n равно 2-6; R0 представляет собой n-валентный радикал эластомерного форполимера после удаления концевой изоцианатной, амино или гидроксильной группы, где эластомерный форполимер растворим или диспергируем в эпоксидной смоле; X и Y, независимо друг от друга, представляют собой -O- или -NR3-, где по меньшей мере один X или Y представляет собой -NR3-; R2 представляет собой m+1-валентный радикал полифенола или аминофенола после удаления фенольной гидроксильной группы(пп) и необязательно аминогруппы; и R3 представляет собой атом водорода, C1-C6-алкил или фенол; и (e) растворитель. Изобретение также включает способ получения. Безгалогеновая отверждаемая композиция является особенно пригодной для использования в автомобильной и аэрокосмической технике, так как композиция, после отверждения, создает композит, имеющий высокую температуру стеклования. 5 н. и 7 з.п. ф-лы, 2 табл., 6 пр.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка заявляет приоритет заявки на патент США №60/030366, опубликованной 21 февраля 2008, которая включена в данное описание в качестве справочного материала.

ЗАЯВЛЕНИЕ В ОТНОШЕНИИ ФЕДЕРАЛЬНОГО ФИНАНСИРОВАНИЯ

НАУЧНЫХ ИССЛЕДОВАНИЙ И РАЗРАБОТОК

Изобретение было разработано с поддержкой правительства США по контракту № DE-FG36-07G017012, выданному Департаментом Энергетики США. Таким образом, правительство США имеет определенные права на изобретение.

ОБЛАСТЬ ТЕХНИКИ

Это изобретение относится к основанной на безоксазине безгалогеновой композиции, которая может быть отверждена с образование полимерных сетей, которые являются горючими и проявляют улучшенные термические свойства. Основанные на безоксазине безгалогеновые отверждаемые композиции могут быть применены в разнообразных областях, включая применение в автомобильной, аэрокосмической, электронной и промышленной технике.

УРОВЕНЬ ТЕХНИКИ

Бензоксазиновые соединения применяются для получения стеклотканей с предварительной пропиткой смолами, ламинатов, печатных плат (PWB), соединений для молдингов, герметиков, спекаемых порошков, отдельных изделий, частей структурных композитов, электрических и электронных компонентов, путем операций пропитки и способами инфузии. Для получения содержащих бензоксазиновое соединение композиций для огнезащитных составов, могут быть добавлены бром-, фосфор-, или хлор-содержащие соединения и/или наполнители (см., например, EP 0458739, BP 356379, патент США 5200452, патент США 5152939, EP 1366053, или JP 2001220455). Однако применение таких добавок имеет несколько недостатков. Например, они не растворимы в растворителях и, таким образом, вызывают проблемы в отношении обработки; они обнаруживают слабые способности к окислению при повышенных температурах; они предоставляют отвержденную смолу, которая часто имеет плохие физические свойства; и при воздействии огня могут образовываться токсичные газы сгорания, особенно если присутствуют галогенированные соединения. Таким образом, желательно получение основанной на безоксазине композиции, которая не имеет этих недостатков, кроме того, может быть применена в высокотемпературных средах.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение предоставляет безгалогеновую отверждаемую композицию, содержащую:

(a) бензоксазиновый мономер формулы (1)

,

где

каждый R представляет собой, независимо друг от друга, аллил, незамещенный или замещенный фенил, незамещенный или замещенный C1-C8-алкил или незамещенный или замещенный C3-C8-циклоалкил;

(b) по меньшей мере одну эпоксидную смолу;

(c) катализатор;

(d) добавку, повышающую ударную прочность; и

(e) растворитель.

Безгалогеновая отверждаемая композиция может быть применена в разнообразных областях, включая те, которые требуют композиций, имеющих, после отверждения, высокую температуру стеклования. Таким образом, безгалогеновая отверждаемая композиция является особенно пригодной для использования в качестве покрытий или молдингов в автомобильной или аэрокосмической технике, где часто необходимы высокие температуры стеклования.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В общем, настоящее изобретение предоставляет безгалогеновую отверждаемую композицию, включающую: (a) бензоксазиновый мономер; (b) эпоксидную смолу; (c) катализатор; (d) добавку, повышающую ударную прочность; и (e) растворитель. Отверждаемая композиция согласно настоящему изобретению, после отверждения, предоставляет отвержденный продукт, имеющий великолепный баланс механических и химических свойств, включая, например, высокую температуру стеклования (Tg), температуру разложения (Td), высокий предел прочности на разрыв, низкий коэффициент термического расширения, хорошую упругость и огнестойкость.

Бензоксазиновый мономер

Безгалогеновая отверждаемая композиция согласно настоящему изобретению включает от около 10-90 мас.ч. бензоксазинового мономера, предпочтительно от около 30-50 мас.ч., и более предпочтительно от около 35-45 мас.ч. на 100 мас.ч. безгалогеновой отверждаемой композиции. Применяемый здесь термин "бензоксазиновый мономер" относится к мономеру, имеющему по меньшей мере одну замещенную или незамещенную бензоксазиновую группу. Бензоксазиновый мономер может быть монофункциональным, дифункциональным или трифункциональным бензоксазиновым соединением. Кроме того, если применяется термин "бензоксазиновый мономер", будет понятно, что один или несколько бензоксазиновых мономеров могут быть применены совместно.

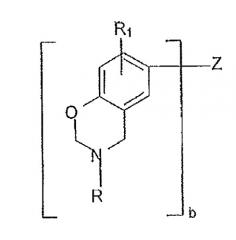

Бензоксазиновый мономер может быть представлен общей формулой:

,

где

b представляет собой целое число от 0 до 3;

R представляет собой замещенную или незамещенную C1-C20-алкильную группу, замещенную или незамещенную C2-C20-алкенильую группу, замещенную или незамещенную C6-C20-арильную группу, замещенную или незамещенную C2-C20-гетероарильную группу, замещенную или незамещенную C4-C20-карбоциклическую группу, замещенную или незамещенную C2-C20-гетероциклическую группу, или C3-C8-циклоалкильную группу;

R1 представляет собой атом водорода, алкильную группу или алкенильную группу; и

Z представляет собой простую связь (когда b=2), замещенную или незамещенную C1-C20-алкиленовую группу, замещенную или незамещенную C6-C20-ариленовую группу, замещенную или незамещенную C2-C20-гетероариленовую группу, или C=O.

В одном варианте осуществления, бензоксазиновый мономер представляет собой соединение общей формулы (I):

,

где

каждый R, независимо друг от друга, представляет собой аллил, незамещенный или замещенный фенил, незамещенный или замещенный C1-C8-алкил или незамещенный или замещенный C3-C8-циклоалкил. Приемлемые заместители для R являются амин, C1-C8-алкил и аллил. От одного до четырех заместителей могут присутствовать в R. Предпочтительно, R являются одинаковыми и, более предпочтительно, представляют собой фенил.

Бензоксазиновые мономеры коммерчески доступны из нескольких источников, включая Huntsman Advanced Materials Americas Inc., Georgia Pacific Resins Inc. и Shikoku Chemicals Corporation, бензоксазиновые мономеры также могут быть получены путем реакции фенольного соединения, например, бисфенола A или фенолфталеина, с альдегидом, например, формальдегидом и первичным амином, в условиях, в которых удаляется вода. Молярное отношение фенольного соединения к альдегиду может составлять от около 1:3 до 1:10, предпочтительно от около 1:4 до 1:7, и более предпочтительно от около 1:4,5 до 1:5. Молярное отношение фенольного соединения к реагирующему первичному амину может составлять от около 1:1 до 1:3, предпочтительно от около 1:1,4 до 1:2,5, и более предпочтительно от около 1:2,1 до 1:2,2. Примеры первичных аминов включают в себя: ароматические моно- или диамины, алифатические амины, циклоалифатические амины и гетероциклические моноамины; например, анилин, o-, m- и p-фенилендиамин, бензидин, 4,4'-диаминодифенилметан, циклогексиламин, бутиламин, метиламин, гексиламин, аллиламин, фурфуриламин, этилендиамин и пропилендиамин. Амины могут, в их соответствующей углеродной части, быть замещены C1-C8-алкилом или аллилом. Предпочтительные первичные амины соответствуют общей формуле Ra-NH2, где Ra представляет собой аллил, незамещенный или замещенный фенил, незамещенный или незамещенный C1-C8-алкил или незамещенный или замещенный C3-C8-циклоалкил. Приемлемыми заместителями в Ra являются амин, C1-C4-алкил и аллил. Обычно, от одного до четырех заместителей могут присутствовать в Ra. Предпочтительно, Ra представляет собой фенил.

Эпоксидная смола

Безгалогеновая отверждаемая композиция по настоящему изобретению также включает в себя от около 2-60 мас.ч. по меньшей мере одной эпоксидной смолы, предпочтительно от около 20-40 мас.ч. на 100 мас.ч. безгалогеновой отверждаемой композиции. Примеры таких эпоксидных смол включают в себя полиглицидиловые эпоксисоединения, неглицидиловые эпоксисоединения, эпоксикрезольный новолак и эпоксифенольные новолаковые соединения.

В одном варианте осуществления, эпоксидная смола представляет собой неглицидиловые эпоксисоединения. Неглицидиловые эпоксисоединения по структуре могут являться линейными, разветвленными или циклическими. Например, могут быть включены одна или несколько эпоксидных смол, в которых эпоксидные группы образуют часть алициклической или гетероциклической кольцевой системы. Другие включают в себя эпокси-содержащее соединение с по меньшей мере одной эпоксициклогексильной группой, которая присоединена прямо или непрямо к группе, содержащей по меньшей мере один атом кремния. Примеры впервые описаны в патенте США № 5639413, который включен в данное описание в качестве справочного материала. Другие примеры включают в себя эпоксидные смолы, которые содержат одну или несколько циклогексеноксидных групп и эпоксидов, которые содержат одну или несколько циклопентеноксидных групп.

Особенно пригодные неглицидиловые эпоксисоединения включают в себя следующие дифункциональные неглицидиловые эпоксидные соединения, в которых эпоксидные группы образуют часть алициклической или гетероциклической кольцевой системы: бис(2,3-эпоксициклопентильный) эфир, l,2-бис(2,3-эпоксициклопентилокси)этан, 3,4-эпоксициклогексил-метил 3,4-эпоксициклогексанкарбоксилат, 3,4-эпокси-6-метил-циклогексилметил 3,4-эпокси-6-метилциклогексанкарбоксилат, бис(3,4-эпоксициклогексилметил) гександиоат, бис(3,4-эпокси-6-метилециклогексилметил) гександиоат, этилен бис(3,4-эпоксициклогексанкарбоксилат), этандиол-(3,4-эпоксициклогексилметиловый) простой эфир, винилциклогексендиоксид, дициклопентадендиэпоксид, дициклопентадиендиэпоксид или 2-(3,4-эпоксициклогексил-5,5-спиро-3,4-эпокси)циклогексан-l,3-диоксан, и 2,2'-бис-(3,4-эпокси-циклогексил)-пропан.

Катализатор

Безгалогеновая отверждаемая композиция также содержит от около 0,1-20 мас.ч. катализатора для ускорения отверждения безгалогеновой отверждаемой композиции, предпочтительно от около 0,5-15 мас.ч. на 100 мас.ч. безгалогеновой отверждаемой композиции.

В одном варианте осуществления, катализатор представляет собой фенольное соединение, предпочтительно, имеющее две и более функциональных группы. Примеры таких фенольных соединений включают в себя: a) смолы, полученные из реакции фенолов или алкилированных фенолов с формальдегидом, такие как новолачные смолы или крезольные смолы; и b) полигидроксиароматические вещества, такие как: трис(гидроксифенил)метан; трис(гидроксифенил)этан; 1,3,5-тригидроксибензол; и тетрафенолэтан.

Добавка, повышающая ударную прочность

Безгалогеновая отверждаемая композиция согласно настоящему изобретению дополнительно включает в себя от около 0,1-10 мас.ч. добавки, повышающей ударную прочность, предпочтительно от около 0,5-20 мас.ч. на 100 мас.ч. безгалогеновой отверждаемой композиции.

В одном варианте осуществления, добавка, повышающая ударную прочность, представляет собой соединение общей формулы:

,

где

m равно 1 или 2,

n имеет значение от 2 до 6,

R0 представляет собой n-валентный радикал эластомерного форполимера после удаления концевой изоцианатнат, аминной или гидроксильной групп, эластомерный форполимер растворим или диспергируем в эпоксидной смоле;

X и Y, независимо друг от друга, представляют собой -O- или -NR3-, где по меньшей мере одна из X или Y групп представляет собой -NR3-;

R2 представляет собой m+1-валентный радикал полифенола или аминофенола после удаления фенольной гидроксильной группы(пп) и необязательно аминогруппы; и

R3 представляет собой атом водорода, C1-C8-алкил или фенол.

Подробное описание добавки, повышающей ударную прочность формулы (II), приведено в патенте США 5278257, от колонки 4, строка 20 до колонки 16, строки 20, которая включена в данное описание в качестве справочного материала. Примером добавки, повышающей ударную прочность, является Flexibilizer DY 965 (доступный от Huntsman Advanced Materials Americas Inc., полученный согласно Примеру 16 из патента США №5278257).

Растворитель

В добавление к компонентам (a)-(d), безгалогеновая отверждаемая композиция по настоящему изобретению также содержит от около 1-50 мас.ч. растворителя, предпочтительно от около 5-40 мас.ч., и более предпочтительно от около 20-30 мас.ч., на 100 мас.ч. безгалогеновой отверждаемой композиции.

В одном варианте осуществления, растворитель выбирают из группы, состоящей из метилэтилкетона, ацетона, N-метил-2-пирролидона, N,N-диметилформамида, пентанола, бутанола, диоксолана, изопропанола, метоксипропанола, метоксипропанол ацетата, диметилформамида, гликоля, ацетата гликоль, толуола, ксилола и их смесей.

Необязательные добавки

В добавление к компонентам (a)-(c), описанным выше, безгалогеновая отверждаемая композиция также может включать в себя, если необходимо, добавки для усиления прочности, антиадгезионных свойств, гидролитической устойчивости, электрической проводимости и других характеристик. Добавки могут добавляться к безгалогеновой отверждаемой композиции в количестве менее, чем около 50 мас.ч., предпочтительно менее, чем около 30 мас.ч. и наиболее предпочтительно менее, чем около 20 мас.ч. на 100 мас.ч. безгалогеновой отверждаемой композиции.

Такие необязательные добавки могут включают в себя упрочняющие волокна, такие как: металлические волокна (например, железо, медь, латунь, бронза, алюминий), керамические волокна, стеклянные волокна, углеродные волокна, гипсовые волокна, шпаковату, волластонит, сепиолит, аттапульгиты, синтетические минеральные волокна, арамидные волокна, полиимидные волокна, полиамидные волокна, фенольные волокна, целлюлозные волокна и акриловые волокна; наполнители; микросферы или полые сферы; пластификаторы; черную сажу или графит; красители и металлические порошки.

Безгалогеновые отверждаемые композиции согласно настоящему изобретению могут быть получены известным способом, например, предварительным получением смесей индивидуальных компонентов, и затем смешением этих предварительных смесей, или путем смешения всех компонентов совместно с применением обычных устройств, таких как смесительные емкости, мешалка, шаровая мельница, смеситель образца, статический миксер или ленточный смеситель. После рецептурирования, безгалогеновая отверждаемая композиция по настоящему изобретению может быть упакована в разнообразные контейнеры, такие как стальные, оловянные, алюминиевые, пластиковые, стеклянные или картонные контейнеры.

Согласно одному варианту осуществления, безгалогеновую отверждаемую композицию согласно настоящему изобретению получают путем совместного смешения от около 10-90 мас.ч. бензоксазинового мономера, от около 2-60 мас.ч. эпоксидной смолы, от около 0,1-20 мас.ч. катализатора, от около 0,1-40 мас.ч. добавки, повышающей ударную прочность и от около 1-50 мас.ч. растворителя на 100 мас.ч. безгалогеновой отверждаемой композиции. В другом варианте осуществления, безгалогеновую отверждаемую композицию по настоящему изобретению получают путем совместного смешения от около 30-50 мас.ч. бензоксазинового мономера, от около 20-40 мас.ч. эпоксидной смолы, от около 0,5-15 мас.ч. катализатора, от около 0,5-20 мас.ч. добавки, повышающей ударную прочность, и от около 5-40 мас.ч. растворителя на 100 мас.ч. безгалогеновой отверждаемой композиции. Безгалогеновая отверждаемая композиция, после смешения, может быть нанесена на субстрат и отверждена при температуре более чем 150°C с образованием композитного изделия.

В другом варианте осуществления, безгалогеновая отверждаемая композиция, после смешения и отверждения, предоставляет отвержденнное композитное изделие, имеющее температуру стеклования более 120°C, предпочтительно более 160°C, наиболее предпочтительно более 200°C, и особенно предпочтительно более 230°C.

Таким образом, в другом варианте осуществления, настоящее изобретение предоставляет безгалогеновую отверждаемую композицию, включающую:

(a) 10-90 мас.ч. бензоксазинового мономера формулы (I):

,

где

каждый R, независимо друг от друга, представляют собой аллил, незамещенный или замещенный фенил, незамещенный или замещенный C1-C8-алкил, или незамещенный или замещенный C3-C8-циклоалкил;

(b) 2-60 мас.ч. по меньшей мере одной эпоксидной смолы;

(c) 0,1-20 мас.ч. катализатора;

(d) 0,1-40 мас.ч. добавки, повышающей ударную прочность; и

(e) 1-50 мас.ч. растворителя,

на 100 мас.ч. безгалогеновой отверждаемой композиции, где безгалогеновая отверждаемая композиция, после отверждения, имеет температуру стеклования более 160°C, предпочтительно более 200°C, и более предпочтительно более 230°C.

Безгалогеновая отверждаемая композиция согласно настоящему изобретению может быть использована в многочисленных областях, таких как, например, литье, ламинирование, импрегнирование, покрытие, клеевое соединение или склеивание, окрашивание, связывание, изолирование, или в заделке, прессовании, ижекционном формовании, экструзии, связывании песчаной формы, приготовлении пенных и оплавляющихся материалов.

Таким образом, в другом варианте осуществления по изобретению, безгалогеновая отверждаемая композиция может быть применена в качестве клея для склеивания или соединения частей, полученных из одинаковых или различных субстратов для получения изделия. Безгалогеновая отверждаемая композиция сначала приводится в контакт с по меньшей мере одним из двух, или более, одинаковых или различных субстратов, предназначенных для склеивания. Безгалогеновая отверждаемая композиция может быть нанесена на субстрат(ы) разнообразными способами, такими как экструдирование, распыление, печать или покрытие. В одном варианте осуществления, безгалогеновая отверждаемая композиция наносится между первым и вторым субстратом, безгалогеновая отверждаемая композиция и субстраты затем нагреваются до температуры более 150°C. Путем приложения тепла образуется клеевая связь, таким образом, что субстраты соединяются совместно и образуют изделие. Субстраты, на которые может быть нанесена безгалогеновая отверждаемая композиция, включают в себя пластмассы, металлы, керамику, стекло, графит и целлюлозные материалы.

Безгалогеновая отверждаемая композиция по настоящему изобретению является особенно пригодной для применения в применениях, в которых требуются высокие теплостабильности, например, при образовании композитного изделия для применения в качестве топливного элемента, применяемого для: обеспечения питания в традиционных автомобилях, легковых автомобилях с гибридным приводом, небольших лодках; миниэлектростанциях; домашнем генерировании электричества; простого электроснабжения для отделенного оборудования, такого как туристская база; и электроснабжения спутников, исследования космоса и компьютеров.

Таким образом, в другом варианте осуществления, безгалогеновая отверждаемая композиция может быть нанесена на графит и формована для получения топливного элемента. Графит, безгалогеновая отверждаемая композиция и необязательный агент высвобождения, например карнаубский воск, эфир жирной кислоты, соли стеариновой кислоты с металлами, или монтановой кислоты, смешивали в миксере, приводили к консистенции теста и или формовали инжектированием, формовали литьем или формовали прессованием для получения топливного элемента.

ПРИМЕРЫ

A) Получение основанных на безоксазине безгалогеновых отверждаемых композиций.

Следующие компоненты в таблице 1 добавляли в стеклянный контейнер и смешивали до получения удовлетворительной гомогенности:

| Таблица 1 | ||||||

| Компонент | Пример 1 | Пример 2 | Пример 3 | Пример 4 | Пример 5 | Пример 6 |

| Фенольный новолак | 50 | |||||

| Бензоксазин на основе бисфенола A | 40 | 50 | 40 | |||

| Эпоксикрезольный новолак | 50 | 20 | ||||

| Основанный на фенолфталеине бензоксазин | 35 | 40 | ||||

| 3,4-эпоксициклогексан карбоксилат | 20 | 25 | 28,6 | |||

| Тетрафенолэтан | 10 | 5,7 | ||||

| Пластификатор DY 965 | 10 | 10 | 10 | 5,7 | ||

| Аддукт бисфенола A | 30 | 30 | ||||

| Эпоксид на основе бисфенола A | ||||||

| Дициклопентадие-новый эпоксид | 50 | |||||

| Ацетон | 20 | 20 |

Затем примеры 1-6 отливали и отверждали при температуре от 200°C до 255°C в течение 1-5 часов, затем вулканизировали при температуре от 200°C до 240°C в течение 1-4 часов. Отвержденные продукты анализировали согласно протоколам ASTM B154S-05, ASTME1641-07, ASTM E831-05 и AMTM-0046; они имели следующие свойства:

| Таблица 2 | ||||||

| Образец | Время образо-вания геля при 200°C (сек) | Температура стеклования (Tg) по методу TMA (°C) | CTE по методу TMA перед Tg (нм/м*°C) | Температура разложения, TGA (°C) | Потеря массы (%) | Точка размяг-чения (°C) |

| Пример 1 | >600 | 183 | 64 | 262 | 8,4 | 70,5 |

| Пример 2 | >600 | 104 | 65 | 334 | 5,2 | 87 |

| Пример 3 | 365 | 247 | 61 | 343 | 3,8 | 88 |

| Пример 4 | >600 | 175 | 67 | 317 | 2,5 | 81 |

| Пример 5 | 420 | 261 | 75 | 351 | 3,8 | 98 |

| Пример 6 | >600 | 104 | 65 | 334 | 5,2 | 87 |

Хотя приготовление и применение в различных вариантах осуществления по настоящему изобретению было подробно описано выше, должно быть очевидно, что настоящее изобретение предоставляет много направлений применения, которые могут быть осуществлены в широко разнообразных особых условиях. Обсуждаемые здесь различные варианты осуществления являются только иллюстрацией различных путей приготовления и применения по изобретению и не должны ограничивать объем изобретения.

1. Безгалогеновая отверждаемая композиция, включающая:(a) бензоксазиновый мономер формулы (I) гдекаждый R независимо друг от друга представляет собой аллил, незамещенный или замещенный фенил, незамещенный или замещенный C1-C8-алкил, или незамещенный или замещенный C3-C8-циклоалкил;(b) по меньшей мере одну эпоксидную смолу;(c) катализатор, содержащий фенольное соединение;(d) добавку, повышающую ударную прочность, формулы (II) гдеm равно 1 или 2;n равно 2-6;R0 представляет собой n-валентный радикал эластомерного форполимера после удаления концевой изоцианатной, амино- или гидроксильной группы, где эластомерный форполимер растворим или диспергируем в эпоксидной смоле;X и Y, независимо друг от друга, представляют собой -O- или -NR3-, где по меньшей мере один X или Y представляет собой -NR3-;R2 представляет собой m+1-валентный радикал полифенола или аминофенола после удаления фенольной гидроксильной группы(пп) и необязательно аминогруппы; иR3 представляет собой атом водорода, C1-C6-алкил или фенол; и(e) растворитель.

2. Безгалогеновая отверждаемая композиция по п.1, в которой R представляет собой фенил.

3. Безгалогеновая отверждаемая композиция по п.1, в которой фенольное соединение имеет две или более функциональности.

4. Безгалогеновая отверждаемая композиция по п.1, в которой эпоксидная смола представляет собой неглицидиловое соединение.

5. Безгалогеновая отверждаемая композиция по п.1, в которой растворитель выбирают из группы, состоящей из метилэтилкетона, ацетона, N-метил-2-пирролидона, N,N-диметилформамида, пентанола, бутанола, диоксолана, изопропанола, метоксипропанола, метоксипрепанол ацетата, диметилформамида, гликоля, гликоль ацетата, толуола, ксилола и их смесей.

6. Безгалогеновая отверждаемая композиция, включающая:(a) 10-90 мас.ч. бензоксазинового мономера формулы (I): гдекаждый R, независимо друг от друга, представляет собой аллил, незамещенный или замещенный фенил, незамещенный или замещенный C1-C8алкил, или незамещенный или замещенный C3-C8-циклоалкил;(b) 2-60 мас.ч. по меньшей мере одной эпоксидной смолы;(c) 0,1-20 мас.ч. катализатора, содержащего фенольное соединение;(d) 0,1-40 мас.ч. добавки, повышающей ударную прочность; и(e) 1-50 мас.ч. растворителя,на 100 мас.ч. безгалогеновой отверждаемой композиции, где безгалогеновая отверждаемая композиция, после отверждения, имеет температуру стеклования более чем 160°С.

7. Безгалогеновая отверждаемая композиция по п.6, в которой температура стеклования более чем 200°С.

8. Безгалогеновая отверждаемая композиция по п.6, в которой температура стеклования более чем 230°С.

9. Способ получения безгалогеновой отверждаемой композиции, включающий совместное смешение:(a) бензоксазинового мономера формулы (I) гдекаждый R, независимо друг от друга, представляет собой аллил, незамещенный или замещенный фенил, незамещенный или замещенный C1-C8-алкил, или незамещенный или замещенный C3-C8-циклоалкил;(b) по меньшей мере одной эпоксидной смолы;(c) катализатора, содержащего фенольное соединение;(d) добавки, повышающей ударную прочность; и(e) растворителя,с получением безгалогеновой отверждаемой композиции.

10. Безгалогеновая отверждаемая композиция, полученная по п.9.

11. Способ получения композитного изделия, включающий нанесение безгалогеновой отверждаемой композиции по п.1 на по меньшей мере один субстрат и нагревание субстрата и безгалогеновой отверждаемой композиции при температуре отверждения более чем 150°С с получением композитного изделия.

12. Способ по п.11, в котором субстрат представляет собой графит.