Сотовый элемент с не имеющей соединений зоной

Иллюстрации

Показать всеИзобретение относится к сотовому элементу, который используется в качестве носителей каталитических нейтрализаторов в системах выпуска отработавших газов. Сущность изобретения: сотовый элемент (1), который по меньшей мере имеет корпус (2) и сотовую структуру (3) со множеством каналов (4), образованную по меньшей мере одним по меньшей мере частично профилированным металлическим слоем (5), который образует точки (6) соединения, фиксирующие сотовую структуру (3), в поперечном сечении (8) которой, кроме того, максимум 20% внутренних точек (7) контакта образуют одну точку (6) соединения, при этом точки (6) соединения отстоят одна от другой таким образом, что каждая из них окружена не имеющей соединений зоной (9), равновеликой с другими такими же зонами. Техническим результатом изобретения является повышение термоударной стойкости, улучшение виброакустических характеристик, более длительный срок эксплуатации. 7 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к сотовому элементу, который по меньшей мере имеет корпус и сотовую структуру со множеством каналов, образованную по меньшей мере частично профилированным металлическим слоем, который образует точки соединения, фиксирующие сотовую структуру. При этом в поперечном сечении сотовой структуры максимум 20% внутренних точек контакта образуют точку соединения. Подобные сотовые элементы, которые характеризуются высокой внутренней гибкостью, используются прежде всего в качестве носителей каталитических нейтрализаторов в системах выпуска отработавших газов (ОГ), образующихся при работе нестационарных двигателей внутреннего сгорания (ДВС).

Преимущество сотовых элементов, используемых для снижения токсичности ОГ, образующихся при работе ДВС, таких, например, как дизельные двигатели или двигатели с принудительным воспламенением рабочей смеси, состоит в том, что такие сотовые элементы имеют поверхность особо большой площади, благодаря чему обеспечивается очень тесный контакт проходящего через сотовый элемент потока ОГ со стенками каналов. На такую поверхность, образуемую в принципе стенками каналов, обычно наносят покрытия из приемлемых, в некоторых случаях разных катализаторов, которые обеспечивают возможность превращения содержащихся в ОГ вредных веществ в безвредные.

Подобные сотовые элементы в принципе могут быть изготовлены из керамического или металлического материала. Однако в последнее время наиболее широкое распространение получили металлические носители каталитических нейтрализаторов благодаря возможности изготовления таких носителей из исключительно тонких материалов, например фольги толщиной менее 80 мкм или даже менее 50 мкм. Использование такой фольги для изготовления носителей каталитических нейтрализаторов позволяет обеспечить наличие исключительно большой по своей площади геометрической поверхности, а также позволяет значительно уменьшить по сравнению с керамическими носителями потерю давления потока ОГ при его прохождении через сотовый элемент. В качестве еще одного преимущества металлических сотовых элементов можно назвать также возможность исключительно простого их соединения с остальными компонентами системы выпуска ОГ (например, с выпускным трубопроводом), поскольку в каждом случае между собой комбинируются металлические материалы.

Однако подобная сотовая структура на протяжении срока своей службы в автомобильной системе выпуска ОГ подвергается воздействию множества различных нагрузок. При этом необходимо также учитывать, что именно наложение таких отчасти экстремальных нагрузок друг на друга оказывает длительное отрицательное влияние на выносливость подобных сотовых элементов. Так, в частности, важным фактором может являться термическая нагрузка, такая, например, как воздействие экстремально высоких температур (превышающих 1000°С), значительная скорость изменения температуры при нагреве и охлаждении, а также распределение температур во входящем в сотовый элемент потоке ОГ. То же самое равным образом относится и к механической нагрузке, а именно: например, к максимальной величине ускорения, к диапазону частот возбуждения собственных колебаний, а также к газодинамической нагрузке, обусловленной пульсацией потока газа. Из сказанного со всей очевидностью следует, что именно зоны или места соединения между собой отдельных компонентов (листов фольги, корпуса и т.д.) подобного сотового элемента подвержены воздействию особо высоких нагрузок и должны как можно дольше выдерживать воздействие постоянно изменяющихся термических и/или динамических нагрузок.

Из уровня техники известны способы соединения, предусматривающие помещение твердого припоя (в виде паяльной фольги, паяльного порошка и/или паяльной пасты) в определенные зоны подобного сотового элемента для соединения между собой его металлических компонентов. Между корпусом и листами фольги сотового элемента обычно образуют полосовидные круговые зоны, которые могут проходить на части или по всей осевой протяженности сотового элемента, соответственно корпуса. Для соединения листов фольги между собой в качестве известного равным образом можно рассматривать способ, предусматривающий их соединение между собой по всему поперечному сечению сотового элемента по длине некоторого его осевого участка. Дополнительно к этому и/или вместо этого возможно также образование зон (если смотреть со стороны торца), охватывающих множество каналов с выполненным в них соединением. Таким путем паяные соединения можно располагать, если смотреть со стороны торца, по различным схемам, например, по типу концентрических колец, полосок, треугольников и иных аналогичных фигур.

Несмотря на существование уже целого ряда предложений по расположению паяных соединений по определенным схемам они, однако, оказываются не способны удовлетворить всем требованиям касательно обеспечения достаточной выносливости сотового элемента в условиях, преобладающих на сегодня в автомобильной системе выпуска ОГ. При разработке схемы расположения паяных соединений в подобном сотовом элементе можно рассматривать множество различных критериев для обеспечения достаточной гибкости сотовой структуры, с одной стороны, и ее выносливости, с другой стороны. Помимо этого при разработке подобной схемы расположения паяных соединений должна также учитываться возможность их воспроизводимой реализации, точного позиционирования и технологически надежного выполнения.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача по меньшей мере частично решить рассмотренные выше в описании уровня техники проблемы. Задача изобретения состояла прежде всего в разработке сотового элемента, который в условиях воздействия экстремальных термических и динамических нагрузок в автомобильных системах выпуска ОГ обладал бы гораздо более длительным сроком службы. При этом главным образом расположение точек соединения друг относительно друга должно быть таким, чтобы схема расположения паяных соединений не зависела от конструкции сотовой структуры. Дополнительно к этому сотовый элемент должен обладать явно лучшей термоударной стойкостью и/или улучшенными виброакустическими характеристиками.

Указанные задачи решаются с помощью сотового элемента, заявленного в п.1 формулы изобретения. Различные предпочтительные варианты выполнения предлагаемого в изобретении сотового элемента представлены в соответствующих зависимых пунктах формулы изобретения. Необходимо отметить, что представленные по отдельности в зависимых пунктах формулы изобретения отличительные особенности изобретения могут использоваться в любом технически целесообразном сочетании друг с другом и могут образовывать тем самым другие варианты осуществления изобретения. Изобретение более подробно рассмотрено в последующем описании, прежде всего во взаимосвязи с прилагаемыми к нему чертежами, в котором представлены также другие особенно предпочтительные варианты осуществления изобретения.

Предлагаемый в изобретении сотовый элемент имеет по меньшей мере корпус и сотовую структуру со множеством каналов. Сотовая структура образована по меньшей мере одним по меньшей мере частично профилированным металлическим слоем, который образует точки соединения, фиксирующие сотовую структуру. Помимо этого в поперечном сечении сотовой структуры максимум 20% внутренних точек контакта образуют одну точку соединения. Точки соединения при этом отстоят одна от другой таким образом, что каждая из них окружена не имеющей соединений зоной, равновеликой с другими такими же зонами.

Касательно количества каналов следует отметить, что сотовый элемент предпочтительно выполнять с плотностью их расположения от 100 до 1000 каналов на кв.дюйм, прежде всего от 200 до 600 каналов на кв.дюйм. Предпочтительно далее использовать для изготовления сотового элемента несколько гладких и профилированных (например, гофрированных) листов фольги. В принципе такие листы фольги можно, например, свертывать в рулон со спиральной навивкой, однако, более предпочтительно изгибать их с приданием им в поперечном сечении сотового элемента иной формы, например, S-образной, V-образной, W-образной, U-образной или иной аналогичной формы. В этом случае листы фольги располагают друг относительно друга таким образом, чтобы в конечном итоге они равномерно заполняли собой (круглое, овальное или иное аналогичное) поперечное сечение сотового элемента. Такие листы фольги соединены между собой (с силовым замыканием) в разных местах, в так называемых точках соединения. В предпочтительном варианте речь при этом идет о паяном соединении, прежде всего о соединении, получаемом путем высокотемпературной пайки в вакууме. Из сказанного следует также, что направление изгиба металлического слоя, соответственно схема расположения паяных соединений обычно относится к готовому (свернутому в рулон, соответственно скрученному) сотовому элементу.

В отношении точек соединения следует отметить, что они служат для фиксации положения прилегающих друг к другу, соответственно расположенных рядом друг с другом участков по меньшей мере одного металлического слоя. Обычно слои образуют между собой множество точек контакта, т.е. мест, в которых участки одних и тех же или разных металлических слоев прилегают друг к другу. Именно с учетом количества каналов, как правило, образуется по меньшей мере одна точка контакта, обычно две точки контакта, на один канал. Применительно к таким точкам контакта в изобретении предлагается использовать максимум 20% их количества для образования одной точки соединения. Особенно предпочтительно, чтобы максимум 10% или даже максимум 1% этих внутренних точек контакта образовывал в поперечном сечении сотовой структуры одну точку соединения. В это количество не включены наружные точки контакта между сотовой структурой, соответственно металлическим слоем и корпусом. Из сказанного со всей очевидностью следует, что в своем поперечном сечении сотовая структура выполнена в радиальном направлении и/или в окружном направлении не жесткой, а гибкой и тем самым способна длительно выдерживать изменяющиеся термические нагрузки в системе выпуска ОГ, образующихся при работе ДВС.

Согласно изобретению точки соединения прежде всего вне зависимости от того, какую форму имеет по меньшей мере частично профилированный металлический слой в поперечном сечении сотового элемента, распределены по поперечному сечению сотовой структуры таким образом, что вокруг каждой из них имеется по зоне без соединений (если смотреть в поперечном сечении). Сказанное означает, в частности, что в такой зоне отсутствуют паяные соединения, а предпочтительно также отсутствуют (нежелательные) диффузионные соединения. Подобная зона может иметь самую разнообразную форму в плоскости поперечного сечения сотовой структуры, однако более предпочтительно придавать каждой из таких зон, окружающих точки соединения, примерно круглую форму. Размеры такой зоны следует при этом выбирать максимально возможными, т.е. все находящиеся в рассматриваемом поперечном сечении сотовой структуры точки соединения должны располагаться на максимально возможном расстоянии одна от другой, причем в предпочтительном варианте одновременно должно обеспечиваться равномерное распределение точек соединения по поперечному сечению сотовой структуры. В предпочтительном варианте каждая из не имеющих соединений зон, окружающих точки соединения, имеет площадь в пределах от 0,5 до 5 см2 и/или радиус в пределах от 5 до 15 мм.

При этом необходимо далее учитывать, что предлагаемую в изобретении схему расположения паяных соединений следует использовать именно применительно к тем сотовым структурам, которые имеют сложную конструкцию из металлических слоев, например, свернутых в рулон с S-образной скруткой. В данном случае несмотря на особую форму металлического слоя, которую он приобретает после его свертывания в рулон, соответственно скручивания с образованием сотовой структуры, расположение точек соединения выбирают таким, что учитывается только форма поперечного сечения сотовой структуры и/или положение точек контакта, тогда как форма самого металлического слоя, которую он имеет в поперечном сечении сотового элемента, имеет лишь второстепенное значение. Даже если при этом при определенных условиях возрастают технологические издержки, а именно: прежде всего при задании схемы расположения точек соединения еще перед свертыванием в рулон, соответственно скручиванием металлического слоя с образованием сотовой структуры, тем не менее равномерное распределение точек соединения по поперечному сечению сотовой структуры в конечном итоге неожиданно позволяет улучшить характеристики теплового расширения сотовой структуры.

В одном из вариантов выполнения предлагаемого в изобретении сотового элемента сотовая структура образована по меньшей мере одним пакетом, набранным из нескольких попеременно чередующихся профилированных листов фольги и гладких металлических слоев, при этом точки соединения на профилированном листе фольги расположены попеременно с обеих его сторон, обращенных к одному и другому соседними с ним металлическим слоям. Сказанное означает, в частности, что профилированные листы фольги, а также гладкие листы фольги (или гладкие нетканые материалы, спеченные материалы и иные материалы аналогичного назначения) с попеременным чередованием укладывают друг на друга, набирая из них таким путем пакет, который затем свертывают в рулон и/или скручивают с получением сотовой структуры, имеющей требуемую наружную форму в поперечном сечении. Если рассматривать отдельно профилированный лист фольги, то он имеет верхнюю и нижнюю стороны, каждой из которых он контактирует соответственно с (другими) металлическими слоями. Такие (внутренние) точки контакта можно было бы использовать для создания точки соединения. В изобретении же предлагается располагать точки соединения в (поперечном) направлении профилированного листа фольги поочередно, т.е. попеременно с его верхней и нижней сторон.

Помимо этого точки соединения предлагается располагать вдоль металлического слоя на разном расстоянии одна от другой. Сказанное означает, что расстояния или интервалы между всеми точками соединения в предпочтительном варианте являются не постоянными. Обычно расстояние между соседними точками соединения изменяется, т.е. увеличивается или уменьшается, вдоль металлического слоя не на постоянную величину, а вместо этого расстояния между соседними точками соединения значительно различаются между собой. В особых случаях даже вдоль одного металлического слоя расстояния между расположенными на нем точками соединения могут быть неодинаковыми. Фактически задаваемое расстояние между точками соединения сначала определяют расчетным путем с получением в конечном итоге предлагаемой в изобретении схемы расположения паяных соединений в готовой сотовой структуре.

В следующем варианте выполнения предлагаемого в изобретении сотового элемента точки соединения представляют собой точки спая, расположенные вблизи экстремумов по меньшей мере частично профилированного металлического слоя. Под "точками спая" подразумеваются прежде всего неразъемные соединения, для образования которых использовался твердый припой. Точки спая создаются, таким образом, прежде всего путем высокотемпературной пайки в вакууме. Образованные профильной структурой экстремумы (вершины гофров, соответственно впадины между вершинами гофров) в конечном итоге образуют внутренние точки контакта, к которым примыкают точки спая. В особенно предпочтительном варианте припой на самом экстремуме, т.е. в его наивысшей, соответственно наинизшей точке, отсутствует, но при этом точки спая выполнены в виде расположенных по обе стороны от экстремума вблизи него боковых полосок. Одна точка соединения образована максимум точками спая на двух непосредственно соседних между собой экстремумах, обращенных в одном направлении (т.е. только на вершинах гофров, соответственно только на впадинах между вершинами гофров). Предпочтительно, однако, чтобы одна точка соединения была образована только точками спая на одном отдельном экстремуме.

Места (точки) соединения предлагается далее располагать по длине только по меньшей мере одного отдельного участка продольной протяженности сотовой структуры в направлении ее оси. Сказанное означает, в частности, что места соединения расположены только на части длины каналов. Продольная протяженность сотовой структуры обычно ограничена ее торцами, через один из которых поток ОГ входит в сотовую структуру, а через другой соответственно выходит из нее. Точки соединения предпочтительно предусматривать по длине одного отдельного участка вблизи первого торца сотовой структуры и по длине еще одного отдельного участка вблизи второго ее торца и не предусматривать в поперечном сечении сотовой структуры на остальной части ее продольной протяженности. Длина отдельного участка, измеряемая от соответствующего торца, составляет, например, от 5 до 10 мм.

В еще одном варианте выполнения предлагаемого в изобретении сотового элемента предусмотрено два отстоящих один от другого в направлении оси отдельных участка, при этом точки соединения накладываются одна на другую, если смотреть в направлении оси. Сказанное означает, в частности, что одна точка соединения, находящаяся на первом отдельном участке продольной протяженности сотовой структуры, совмещена, если смотреть в направлении оси, соответственно вдоль канала, т.е. если смотреть со стороны одного торца сотовой структуры, с другой точкой соединения, находящейся на втором отдельном участке продольной протяженности сотовой структуры. При создании изобретения было установлено, что подобная сотовая структура со стороны входа в нее потока ОГ нагружается положительным термоударом, а со стороны выхода из нее потока ОГ нагружается отрицательным термоударом. Сказанное означает, в частности, что положительный термоудар создает с входной стороны сотовой структуры радиальные сжимающие напряжения, которые вследствие распределенного расположения мест спая могут эффективно компенсироваться, например, в результате скручивания листов фольги. С выходной же стороны сотовой структуры преобладают, например, радиальные растягивающие напряжения, которые также могут эффективно компенсироваться благодаря расположению паяных соединений по предлагаемой в изобретении схеме. Вне зависимости от этого по меньшей мере один осевой отдельный участок сотовой структуры, соответственно по меньшей мере одно ее поперечное сечение с находящимися в нем местами соединения, можно также предусматривать в других местах, например в зоне осевой середины сотовой структуры.

Надежное соединение особо гибкой сотовой структуры с корпусом позволяет обеспечить вариант, в котором сотовая структура соединена с корпусом всеми металлическими слоями по всей своей продольной протяженности. Особенно предпочтительно при этом располагать все металлические слои таким образом, чтобы оба конца каждого из них прилегали к корпусу и тем самым по всей своей протяженности были соединены с ним предпочтительно паяным соединением.

Для экономии припоя, используемого для соединения металлических слоев с корпусом, может также оказаться предпочтительным располагать паяные соединения, например, круговыми полосками, т.е. по схеме, при которой сотовая структура соединена с корпусом всеми образующими ее металлическими слоями, но лишь на части всей своей продольной протяженности. По такой схеме в виде круговых полосок, ширина которых предпочтительно должна составлять от 5 до 10 мм, паяные соединения может оказаться предпочтительным располагать в зоне торцов и/или в зоне осевой середины сотовой структуры.

Предпочтителен далее сотовый элемент, у которого по меньшей мере один по меньшей мере частично профилированный металлический слой выполнен с по меньшей мере одним выгнутым в обратную сторону (потоконаправляющим) элементом или отверстием. К качестве такого металлического слоя предпочтительно при этом использовать лист фольги со множеством выгнутых в обратную сторону (потоконаправляющих) элементов или отверстий на один канал. Предпочтительные в этом отношении варианты представлены на прилагаемых к описанию чертежах.

Предлагаемый в изобретении сотовый элемент наиболее предпочтительно использовать в устройстве для снижения токсичности ОГ, прежде всего в таковом, применяемом на автомобиле.

Ниже изобретение, а также необходимые для его реализации технические средства более подробно рассмотрены на примере особенно предпочтительных вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи. Необходимо отметить, что представленные на этих чертежах варианты осуществления изобретения не ограничивают его объем. На прилагаемых к описанию схематичных чертежах, в частности, показано:

на фиг.1 - автомобиль с системой выпуска ОГ,

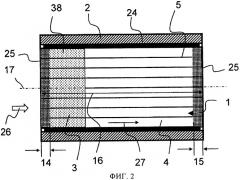

на фиг.2 - вид в продольном разрезе предлагаемого в изобретении сотового элемента, выполненного по одному из вариантов,

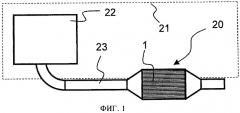

на фиг.3 - вид в поперечном разрезе предлагаемого в изобретении сотового элемента, выполненного по одному из вариантов,

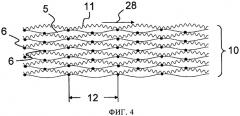

на фиг.4 - первый фрагмент набранного из листов фольги пакета для изготовления предлагаемого в изобретении сотового элемента,

на фиг.5 - еще один фрагмент выполненного по другому варианту набранного из листов фольги пакета для изготовления предлагаемого в изобретении сотового элемента и

на фиг.6 - пример профилированного металлического слоя.

На фиг.1 схематично показана конструкция системы выпуска ОГ, которой оснащен автомобиль 21. Автомобиль 21 имеет ДВС 22, например, двигатель с принудительным воспламенением рабочей смеси или дизельный двигатель. ОГ, образующиеся при сгорании топлива в ДВС, по соответствующему выпускному трубопроводу 23 поступают в устройство 20 для снижения их токсичности. В этом устройстве содержащиеся в ОГ вредные вещества по меньшей мере частично превращаются в безвредные вещества и/или задерживаются в нем, благодаря чему в окружающую среду в конечном итоге выбрасываются лишь относительно безвредные компоненты ОГ. Очевидно, что количество, тип и/или расположение таких устройств 20 для снижения токсичности ОГ в подобной системе выпуска ОГ могут/может варьироваться во многих отношениях, и поэтому в данном случае лишь в качестве примера рассматривается возможное выполнение одного предлагаемого в изобретении сотового элемента 1, схематично показанного в выпускном трубопроводе 23.

Конструкция сотового элемента 1 более детально показана, например, на фиг.2. На фиг.2 сотовый элемент 1 (круглого сечения) показан в продольном разрезе вдоль своей оси 17. Сотовый элемент 1 снаружи ограничен корпусом 2, который выполнен прежде всего в виде металлической трубы. Внутри корпуса 2 находится сотовая структура 3 со множеством каналов 4. Такие (отдельные, по меньшей мере частично отделенные друг от друга) каналы 4 проходят между обоими торцами 25 и расположены в основном параллельно друг другу. Каналы 4 проходят при этом и в основном параллельно оси 17. Однако подобное расположение каналов не является строго обязательным. Помимо этого и стенки каналов не обязательно должны проходить прямолинейно, при этом в каналах могут быть также предусмотрены обращенные в направлении оси 17 профильные элементы, например, потоконаправляющие поверхности и/или соединяющие между собой соседние каналы 4 отверстия или проходы.

Стенки каналов 4 сотовой структуры 3 обычно снабжены каталитически активным покрытием 38, которое может быть предусмотрено на части продольной протяженности 16 сотовой структуры 3, как в показанном на чертеже примере, либо по всей ее продольной протяженности. Таким путем ОГ, которые в рассматриваемом примере в конечном итоге проходят через каналы в направлении 26 своего потока, вводятся в контакт с катализатором, способствующим превращению содержащихся в ОГ вредных веществ в безвредные. С этой целью в каналах 4 соответственно наряду с ними могут быть предусмотрены места завихрения потока ОГ и/или успокоительные зоны, интенсифицирующие контактирование ОГ со стенкой канала.

Между сотовой структурой 3 и корпусом 2 выполнено боковое соединение 24 (предпочтительно в виде паяного соединения), которое проходит в основном по всей продольной протяженности 16 сотовой структуры 3. Таким путем прежде всего обеспечивается надежное соединение всех образующих сотовую структуру 3 листов фольги, соответственно металлических слоев с корпусом 2.

Вблизи каждого из обоих торцов 25 сотовая структура имеет по показанному заштрихованным осевому участку, на котором в ее поперечном сечении находятся точки соединения. При этом следует отметить, что на этом участке (даже если он в данном случае и показан целиком заштрихованным) точки соединения расположены лишь на достаточном удалении одна от другой и при определенных условиях со смещением друг относительно друга. Со стороны каждого торца 25 точки соединения при этом располагаются по длине первого отдельного участка 14, соответственно второго отдельного участка 15 при максимальной его протяженности не более 15 мм, предпочтительно, однако, не более 5 мм.

На фиг.3 сотовый элемент 1 показан в поперечном разрезе с выполненными в нем точками 6 соединения. На этом чертеже показан, в частности, корпус 2, в котором размещено несколько расположенных с попеременным чередованием и свернутых в рулон, в данном случае свернутых в рулон с S-образной скруткой, гладких металлических слоев 5 и профилированных листов фольги 11 таким образом, что они полностью заполняют все поперечное сечение 8, ограниченное корпусом 2. Прилегающие друг к другу гладкие слои 5 и профилированные, соответственно гофрированные листы фольги 11, образуют между собой каналы 4. На фиг.3 на примере отдельного слоя 5 показано расположение точек 6 соединения. Точки 6 соединения изображены на чертеже разными цветами с тем, чтобы наглядно показать, что в направлении 28 изгиба слоя 5 от одного его бокового края до другого его бокового края точки 6 соединения попеременно расположены с его верхней, соответственно нижней стороны. Поэтому в указанном направлении 28 цветовые обозначения точек 6 соединения (незакрашенные, закрашенные) попеременно меняются. Помимо этого вокруг каждой точки 6 соединения предусмотрена не имеющая соединений зона 9, которая обозначена окружностью, показанной штриховой линией. В данном случае каждая не имеющая соединений зона 9 имеет одну и ту же протяженность 37, что, однако, не является строго обязательным условием. Из приведенного на чертеже изображения сотового элемента в поперечном сечении 8 следует, что точки 6 соединения повторяются в пределах некоторого базового сегмента с одинаковой частотой, соответственно исключительно равномерно распределены вдоль радиуса 36 сотовой структуры 3, соответственно по ее поперечному сечению 8.

На фиг.4 показан пакет 10, набранный из множества профилированных листов фольги 11 и гладких слоев 5 (например, также листов фольги или металлических нетканых материалов). Пакет 10 показан при этом в еще не свернутом в рулон состоянии, т.е. имеет в основном прямолинейный вид в направлении 28. Помимо этого разными цветами обозначено расположение друг относительно друга точек 6 соединения листов фольги. Учитывая тот факт, что подобные точки 6 соединения (паяные соединения) образуются лишь в собранном состоянии сотового элемента, т.е. в свернутом в рулон и помещенном затем в корпус состоянии пакета, на фиг.4 показаны прежде всего места расположения адгезива, на который по завершении процесса свертывания пакета в рулон наносится, например, порошковый припой, который в конечном итоге и образует условно показанные в данном случае в качестве примера расположенные с верхней стороны профилированного листа фольги 11 точки соединения (обозначены темным цветом) и расположенные с его нижней стороны точки соединения (обозначены светлым цветом). Внизу на фиг.4 обозначено расстояние 12, на которое в направлении 28 друг от друга отстоят однотипные точки соединения, расположенные с нижней стороны профилированного листа фольги, т.е. в данном случае точки соединения, обращенные к нижнему гладкому слою 5, и которое составляет, например, по меньшей мере 20 мм. При использовании предлагаемой в данном случае схемы расположения паяных соединений в готовом сотовом элементе 1 обычно следует исходить из того, что в нем расстояние 12, на которое соседние между собой точки соединения отстоят друг от друга в направлении 28, не является постоянным.

На фиг.5 показан иной вариант, в котором каждая точка соединения образована двумя точками 31 спая на соседних экстремумах 13 профильной (рельефной) структуры, т.е. либо на возвышении 29, либо на впадине 30 между соседними возвышениями. Между точками 6 соединения расположено по множеству экстремумов 13 профильной структуры профилированного листа фольги 11. В этом отношении необходимо лишь отметить, что обычно количество экстремумов 13 профильной структуры между однотипными (обозначенными одним и тем же цветом) местами соединения в направлении изгиба соответствующего слоя существенно больше того, которое в качестве примера показано на чертеже, и прежде всего составляет не менее 15.

Как показано далее на фиг.5, гладкие слои 5 снабжены препятствующим образованию соединений слоем 32. Несмотря на то, что в предпочтительном варианте такой слой предусмотрен с верхней стороны 34 и нижней стороны 35 гладких слоев 5 (прежде всего листов фольги), в исключительных ситуациях вполне может также оказаться достаточным предусматривать оксидный слой только с одной стороны гладких слоев. В любом случае должно также исключаться соединение между собой металлических слоев вне точек соединения, например, вследствие диффузии, и тем самым должна обеспечиваться возможность образования под нагрузкой сравнительно больших полостей 33. Иными словами, в качестве основополагающего можно придерживаться того правила, что подобная полость 33 образована, например, участком гладкого слой 5 и участком профилированного листа фольги 11 и ограничена двумя однотипными точками соединения (в данном случае показано для расположенных с нижней стороны точек соединений), а также расположенным между ними участком профилированного листа фольги 11 с по меньшей мере 15-ю экстремумами 13 его профильной структуры. При соблюдении подобного условия обеспечивается особо высокая деформируемость полости 33, соответственно гибкое расположение соседних листов фольги, а именно: в направлении 28, с одной стороны, и в поперечном ему направлении, с другой стороны.

На фиг.6 показан выполненный по особенно предпочтительному варианту профилированный слой 5, соответственно профилированный лист фольги 11, в отношении которого изобретение может использоваться в первую очередь. Сложная профильная структура слоя 5 с регулярно повторяющимся в направлении 28 расположением возвышений 29 и впадин 30 между ними (волнистая или гофрированная структура), которыми тем самым определяется продольное направление 27 каналов, с одной стороны, и интеграция попеременно обращенных вверх и вниз выгнутых в обратную сторону элементов 18, с другой стороны, обеспечивают возможность многократного изменения направления, соответственно завихрения движущегося по каналам потока ОГ, благодаря чему возможно постоянное образование новых элементарных струек ОГ (обозначены стрелками 26 разных направлений). Поскольку слой 5, который обычно имеет очень малую толщину, имеет профильную структуру, образованную выгнутыми в обратную сторону элементами 18, отверстиями 19, возвышениями 29 и впадинами 30 между ними, необходимо избегать образования слишком жестких соединений внутри сотового элемента, соблюдение чего позволяет обеспечить расположение паяных соединений по предлагаемой в изобретении схеме. На чертеже в качестве примера показана одна точка 6 соединения на возвышении 29. Такая точка соединения состоит из двух расположенных рядом с вершиной возвышения 29 точек 31 спая, которые в данном случае имеют вид полосок, проходящих параллельно продольной протяженности возвышения 29. Подобную точку 6 соединения можно получить прежде всего способом, заключающимся в том, что в зоне точек 31 спая наносят (соответственно надпечатывают) адгезив, затем из слоев формируют сотовую структуру, после чего к адгезиву с торцевой стороны по каналам подают порошковый припой и в завершение сотовую структуру подвергают термической обработке, в ходе которой прилипший к адгезиву припой в конечном итоге образует точку 6 соединения.

Перечень ссылочных обозначений

1 сотовый элемент

2 корпус

3 сотовая структура

4 канал

5 металлический слой

6 точка соединения

7 точка контакта

8 поперечное сечение

9 не имеющая соединений зона

10 пакет

11 листы фольги

12 расстояние

13 экстремум профильной структуры

14 первый отдельный участок

15 второй отдельный участок

16 продольная протяженность

17 ось

18 выгнутый в обратную сторону элемент

19 отверстия

20 устройство для снижения токсичности ОГ

21 автомобиль

22 двигатель внутреннего сгорания

23 выпускной трубопровод

24 боковое соединение

25 торец

26 направление потока

27 продольное направление каналов

28 направление изгиба металлического слоя

29 возвышение

30 впадина

31 точка спая

32 препятствующий образованию соединений слой

33 полость

34 верхняя сторона

35 нижняя сторона

36 радиус

37 протяженность

38 покрытие.

1. Сотовый элемент (1), который по меньшей мере имеет корпус (2) и сотовую структуру (3) со множеством каналов (4), образованную по меньшей мере одним по меньшей мере частично профилированным металлическим слоем (5), который образует точки (6) соединения, фиксирующие сотовую структуру (3), в поперечном сечении (8) которой, кроме того, максимум 20% внутренних точек (7) контакта образуют одну точку (6) соединения, при этом точки (6) соединения отстоят одна от другой таким образом, что каждая из них окружена не имеющей соединений зоной (9), равновеликой с другими такими же зонами.

2. Сотовый элемент (1) по п.1, у которого сотовая структура (3) образована по меньшей мере одним пакетом (10), набранным из нескольких попеременно чередующихся профилированных листов фольги (11) и гладких металлических слоев (5), при этом точки (6) соединения на профилированном листе фольги (11) расположены попеременно с обеих его сторон, обращенных к одному и другому соседним с ним металлическим слоем (5).

3. Сотовый элемент (1) по п.1 или 2, у которого точки (6) соединения расположены вдоль металлического слоя (5) на разном расстоянии (12) одна от другой.

4. Сотовый элемент (1) по п.1 или 2, у которого точки (6) соединения представляют собой точки спая, расположенные вблизи экстремумов (13) по меньшей мере частично профилированного металлического слоя (5).

5. Сотовый элемент (1) по п.1 или 2, у которого точки (6) соединения расположены по длине только по меньшей мере одного отдельного участка (14) продольной протяженности (16) сотовой структуры (3) в направлении ее оси (17).

6. Сотовый элемент (1) по п.5, у которого предусмотрено два отстоящих один от другого в направлении оси (17) отдельных участка (14, 15), при этом точки (6) соединения накладываются одна на другую, если смотреть в направлении оси (17).

7. Сотовый элемент (1) по п.1 или 2, у которого сотовая структура (3) соединена с корпусом (2) всеми металлическими слоями (5) по всей своей продольной протяженности (16).

8. Сотовый элемент (1) по п.1 или 2, у которого по меньшей мере один по меньшей мере частично профилированный металлический слой (5) выполнен с по меньшей мере одним выгнутым в обратную сторону элементом (18) или отверстием (16).