Система монтажа полупроводникового кристалла к основанию корпуса

Иллюстрации

Показать всеИзобретение относится к области изготовления полупроводниковых изделий, имеющих большую площадь кристаллов. Система монтажа полупроводникового кристалла к основанию корпуса содержит кремниевый кристалл и медный корпус между которыми установлен буферный элемент с образованием паяного шва, при этом буферный элемент выполнен в виде сетки, нижняя сторона которой представляет набор проволок из меди и размещается в канавках основания корпуса. В канавках основания корпуса размещают медные проволоки, на которые нанесен алмазный порошок, общая площадь алмазных зерен на каждой проволоке составляет около 50% ее поверхности, а в качестве связки алмазных зерен с проволокой используют металл или сплав, который является покрытием основания корпуса, при этом алмазные зерна выступают на 20-25 мкм над основанием корпуса, а пайку осуществляют с приложением к кристаллу ультразвуковых или низкочастотных колебаний, которые направлены вдоль канавок в корпусе. Техническим результатом изобретения является: снижение непропаев в паяном шве и улучшение теплоотвода от кристалла к корпусу. 2 ил.

Реферат

Изобретение относится к области изготовления полупроводниковых изделий, имеющих большую площадь кристаллов, путем бесфлюсовой пайки в вакууме, водороде, аргоне, формир-газе и других защитных средах. Оно может быть использовано при сборке кремниевых кристаллов в корпуса силовых полупроводниковых приборов путем пайки различными, в том числе и безсвинцовыми, припоями.

Разработка способов монтажа полупроводниковых кристаллов к основаниям корпусов полупроводниковых изделий (ППИ) в настоящее время является актуальной задачей, на решение которой направлены усилия всех специалистов, работающих в области полупроводниковой, особенно силовой, электроники.

Существуют различные способы пайки полупроводниковых кристаллов к основаниям корпусов.

Известен способ пайки /1/ полупроводникового кристалла к корпусу, по которому для увеличения площади спая между кристаллом и корпусом на основании корпуса формируют V-образные канавки глубиной 25-75 мкм, располагаемые друг от друга на расстоянии 0,25-1 мм. Основным недостатком данного способа являются непропаи в паяном шве при капиллярной пайке в конвейерной водородной печи.

Разработан способ /2/ крепления полупроводникового кристалла к корпусу, по которому между кристаллом и корпусом размещают золотую фольгу и проводят пайку при температуре образования эвтектики Si-Au. При этом перед размещением в корпусе золотой фольги ее поверхность шаржируют алмазным порошком с размером зерен, равным 2-5 мкм.

Основным недостатком данного способа является незначительное снижение теплоотвода от кристалла к корпусу, так как площадь алмазного порошка на поверхности золотой фольги составляет десятые доли процента от площади кристалла.

Известен /3/ корпус электронного прибора с каналом снятия напряжений. Для согласования температурных коэффициентов линейного расширения корпуса и кристалла между ними размещается термокомпенсатор из Мо, W или стали, плакированной медью толщиной более 0,25 мм. При этом на дне основания корпуса сформирована замкнутая трапециевидная канавка глубиной 20-40% его толщины.

Основным недостатком данной конструкции является получение паяных швов толщиной более 0,25 мм, что увеличивает тепловое сопротивление «кристалл-корпус», так как коэффициенты теплопроводности Мо, W и Si примерно одинаковые.

Наиболее близкой по технической сущности заявляемого изобретения является система монтажа кристалла на основание корпуса, заключающаяся в том, что для снижения непропаев в паяном шве, повышения прочности паяного соединения, улучшения теплоотвода от кристалла к корпусу и снижения термических напряжений в системе «кристалл - паяный шов - корпус» между кремниевым кристаллом и медным корпусом помещается буферный элемент в виде сетки, нижняя сторона которой представляет набор проволок из меди и размещается в канавках основания корпуса, а верхняя сторона проволоки - из Мо, W или их сплавов, диаметр которых выбран из условия получения заданной толщины паяного шва.

Основным недостатком данной конструкции является недостаточно высокий теплоотвод от кристалла к корпусу, особенно при эксплуатации силовых полупроводниковых приборов, так как коэффициенты теплопроводности (λ, Вт/м·К) Si (160), Мо (162) и W (166) примерно одинаковые.

Задача, на решение которой направлено заявляемое решение - это снижение непропаев в паяном шве и улучшение теплоотвода от кристалла к корпусу.

Эта задача достигается тем, что система монтажа полупроводникового кристалла к основанию корпуса, содержащая кремниевый кристалл и медный корпус, между которыми установлен буферный элемент с образованием паяного шва, при этом буферный элемент выполнен в виде сетки, нижняя сторона которой представляет набор проволок из меди и размещается в канавках основания корпуса, с целью снижения непропаев в паяном шве и улучшения теплоотвода от кристалла к корпусу в канавках основания корпуса размещены медные проволоки, на которые нанесен алмазный порошок, общая площадь алмазных зерен на каждой проволоке составляет около 50% ее поверхности, а в качестве связки алмазных зерен с проволокой использован металл или сплав, который является покрытием основания корпуса, при этом алмазные зерна выступают на 20-25 мкм над основанием корпуса, а пайка осуществлена с приложением к кристаллу ультразвуковых или низкочастотных колебаний, которые направлены вдоль канавок в корпусе.

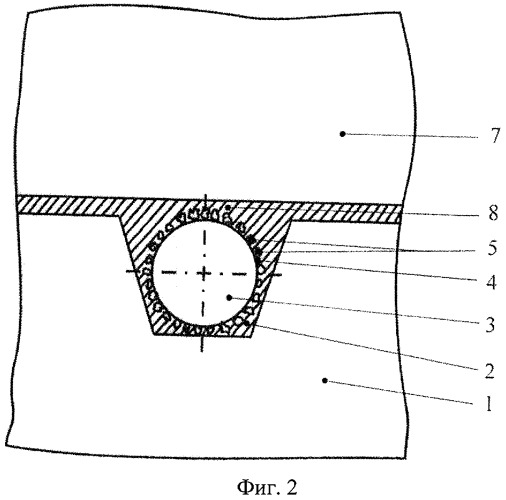

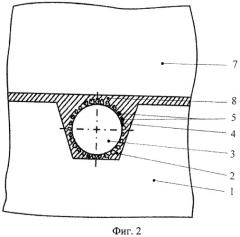

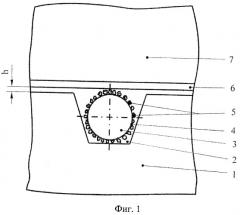

Сущность изобретения поясняется чертежами, на которых схематично изображены:

на фиг.1 - фрагмент схемы сборки кристалла с основанием корпуса перед пайкой;

на фиг.2 - фрагмент схемы паяного соединения кристалла с основанием корпуса с помощью разработанной системы.

Примером использования системы монтажа полупроводникового кристалла к основанию корпуса может служить сборка кремниевых кристаллов (коэффициент теплопроводности λ=160 Вт/м·К) к основанию медных корпусов (λ=395-402 Вт/m·K) силовых полупроводниковых приборов. На паяемую поверхность кристалла в составе пластины по известной технологии наносят пленочную металлизацию. Для сборки используют медные корпуса с канавками. В канавках основания корпуса размещены медные проволоки, на которые нанесен алмазный порошок.

Система монтажа полупроводникового кристалла к основанию корпуса реализуется по схеме (фиг.1-2), содержащая основание 1 с канавками 2, в которых размещены медные проволоки 3, на поверхность которых нанесена металлическая связка 4 для закрепления на проволоках 3 алмазных зерен 5.

На выступающих над поверхностью основания корпуса алмазных зернах 5 размещена фольга припоя 6, а затем кристалл 7.

Общая площадь алмазных зерен на каждой проволоке составляет около 50% ее поверхности. При меньшей площади алмазных зерен (коэффициент теплопроводности алмаза около 2000 Вт/м·K) эффект передачи тепла от кристалла к корпусу будет снижаться, а большую площадь получить на проволоке технологически трудно.

В качестве металлической связки алмазных зерен с проволокой используют металл или сплав, который является покрытием основания корпуса. Например, для пайки кристаллов к корпусам на последние наносят никель химическим или гальваническим методами из фосфатных электролитов. В этом случае используемый при пайке припой, например ВПр6, при температуре пайки одинаково хорошо смачивает паяемую поверхность основания корпуса и никелевую связку алмазных зерен на медных проволоках, тем самым снижаются непропаи в паяном шве.

Диаметр медной проволоки с зернами алмаза, а следовательно, и глубина канавок в основании корпуса выбирается таким образом, чтобы при размещении проволок в канавках зерна алмазного порошка выступали на величину h=20-25 мкм над основанием корпуса.

Алмазные зерна, выступающие на величину h=20-25 мкм над основанием корпуса, при пайке способствуют разрушению оксидных пленок на припое, улучшают смачивание припоем металлической связки алмазных зерен и покрытий паяемой поверхности корпуса. При меньшей величине h снижается теплоотвод от кристалла к корпусу, а при большей величине - возможно царапание алмазными зернами металлизации кристалла в расплаве припоя, что приведет к ухудшению смачивания припоем данного участка кристалла.

При пайке корпус ППИ жестко закрепляется на монтажном столике установки пайки кристаллов, а кристалл подвергается ультразвуковым или низкочастотным колебаниям, которые направлены вдоль канавок в корпусе. Такие колебания улучшают заполнение припоем канавок с проволоками и повышают смачивание припоем основания корпуса. При колебаниях кристалла в других направлениях канавки будут способствовать появлению непропаев в паяном шве.

При кристаллизации припоя алмазные зерна расположены внутри паяного шва 8, тем самым улучшая теплоотвод от кристалла к корпусу.

На основании вышеизложенного сделано заключение, что использование предлагаемой системы монтажа полупроводникового кристалла к основанию корпуса обеспечивает по сравнению с существующими системами следующие преимущества:

1. Снижаются непропаи в паяном шве.

2. Улучшается теплоотвод от кристалла к корпусу.

Источники информации

1. В.В.Зенин, В.Н.Беляев, Ю.Е.Сегал, Ю.Л.Фоменко / Пайка полупроводниковых кристаллов к основаниям корпусов // Петербургский журнал электроники. 2001, №2, с.65.

2. Авторское свидетельство СССР на изобретение №1781732 А1, H01L 21/58. Способ крепления полупроводникового кристалла к корпусу / В.Л.Розинов, Н.А.Барановский, И.Ш.Фишель и Л.А.Лискин. - Опубл. в БИ, 1992, №46.

3. Корпус электронного прибора с каналом снятия напряжений. Electronic package with stress relief channel: Пат. 5315155 США, МКИ5 H01L 23/02/ O'Donnelly Brian E., Mravic Brian, Crane Jacob, Mahulikar Deepak; Olin Corp. - №912535; Pfzdk/ 13.07.92; Опубл. 24.05.94; НКИ 257/711.

4. Патент РФ на изобретение №2336594 (RU), H01L 21/52. Система монтажа полупроводникового кристалла к основанию корпуса / В.В.Зенин, Д.И.Бокарев, А.В.Рягузов, А.Н.Кастрюлев, О.В.Хишко. Опубл. в БИ, 2008, №35.

Система монтажа полупроводникового кристалла к основанию корпуса, содержащая кремниевый кристалл и медный корпус, между которыми установлен буферный элемент с образованием паяного шва, при этом буферный элемент выполнен в виде сетки, нижняя сторона которой представляет набор проволок из меди и размещается в канавках основания корпуса, отличающаяся тем, что в канавках основания корпуса размещены медные проволоки, на которые нанесен алмазный порошок, общая площадь алмазных зерен на каждой проволоке составляет около 50% ее поверхности, а в качестве связки алмазных зерен с проволокой использован металл или сплав, который является покрытием основания корпуса, при этом алмазные зерна выступают на 20-25 мкм над основанием корпуса, а пайка осуществлена с приложением к кристаллу ультразвуковых или низкочастотных колебаний, которые направлены вдоль канавок в корпусе.