Печатная плата на металлической подложке и способ ее изготовления

Иллюстрации

Показать всеГруппа изобретений относится к электронной технике, в частности к конструкции и технологии изготовления печатной платы на металлической подложке (основании). Технический результат - обеспечение возможности изготовления в условиях традиционного сборочного производства как жесткой, так и гибко-жесткой печатной платы на металлической подложке, обладающей повышенной прочностью, устойчивостью к механическим воздействиям, улучшенными теплоотводящими и экранирующими свойствами. Достигается тем, что используют фольгированный с двух сторон диэлектрик (например, в виде гибкого полимера) и металлическую подложку с плакировочным слоем, причем между ними размещается слой припоя. В металлической подложке печатной платы могут быть выполнены сквозные отверстия для соединения с другими печатными платами. Причем облуживание печатной платы осуществляют одновременно с облуживанием плакировочного слоя металлической подложки, после чего заготовку печатной платы припаивают к заготовке металлической подложки. Возможно одновременное припаивание радиоэлементов к контактным площадкам печатной платы. 2 н. и 2 з.п. ф-лы, 2 ил.

Реферат

Группа изобретений относится к электронной технике, в частности к конструкции печатной платы на металлической подложке на жесткой или гибко-жесткой основе, которая является составной частью многослойных печатных плат, а также технологии ее изготовления, и может найти применение на предприятиях радио- и электронной промышленности.

Платы на металлической подложке широко применяются для решения проблем теплоотведения в приборах, где по каким-либо причинам затруднена установка элементов принудительного охлаждения или их мощность недостаточна для качественного теплоотведения. Металлическое основание в этом случае используется в качестве радиатора. Уменьшается эффект теплового стресса всех компонентов, что увеличивает долговечность элементов и изделия в целом. Благодаря тому что плате можно придать любую форму, появляется возможность наиболее оптимально разместить ее в приборе и обеспечить значительную экономию места, что имеет исключительное значение при повышенных требованиях к миниатюризации устройств, например, в авиационной технике.

Кроме того, за счет использования металла для подложки печатные платы имеют хорошие характеристики по электромагнитной совместимости и экранированию. Использование таких плат увеличивает надежность устройств, наработку на отказ, устойчивость к механическим воздействиям.

В качестве металла для подложки обычно используют алюминий, что позволяет не только снизить вес печатной платы, но и значительно снизить ее себестоимость.

Печатные платы на металлической подложке обычно представляют собой конструкцию, состоящую из трех слоев: слой металлизации, изолирующий слой и металлическая подложка (см, например, «АТВ Electronics: изготовление печатных плат на металле», http://www.businesskey.com/object/84744/).

Первый слой является токопроводным. На него наносят топологический рисунок, а затем путем травления убирают все лишнее, оставляя только необходимые дорожки.

Для среднего слоя используют изолирующий материал, непременно диэлектрический, обладающий высокой прочностью. Изготавливается он из прочных полимеров, например полиимида.

Третий слой - нижний слой платы - алюминиевая подложка толщиной от 0,5 до 3 мм. Толщину металлизированного слоя выбирают в зависимости от температурного режима и расчетных нагрузок на печатную плату. Для повышения коррозионной стойкости алюминиевые подложки обычно анодируются.

К числу недостатков вышеописанных плат относятся:

- высокая трудоемкость изготовления, связанная с необходимостью шлифовки и полировки алюминиевых подложек перед анодированием;

- низкая адгезия полимеров к алюминиевым сплавам;

- различие в коэффициенте теплового расширения алюминиевой подложки и окиси алюминия, полученной в результате анодирования, что является причиной растрескивания слоя диэлектрика при термических воздействиях (например, пайке).

Известно техническое решение, представляющее собой плату на металлической подложке, состоящую из токопроводного слоя, основания из металла и расположенного между ними композитного полимерного слоя (Заявка США №2011111191, опубл. 12.05.2011, В32В 5/00).

Недостатки аналога.

Высокая трудоемкость изготовления композитного полимерного слоя, длительный технологический цикл изготовления печатной платы на металлической подложке и соответственно ее высокая стоимость.

Одним из вариантов эффективного устранения данных недостатков является использование в качестве оснований плакированных материалов.

Наиболее близким к заявляемым решениям прототипом является техническое решение по заявке РСТ № WO 2010050896, опубл. 06.05.2010 г., H01L 23/26.

Устройство представляет собой печатную плату на металлической подложке, состоящей из основания (материал - алюминий, медь, золото, палладий, сталь, цинк, олово и др., преимущественно используется алюминий), плакированного, например, медью, отличающейся хорошей адгезией. На подложку с помощью известных методов осажден диэлектрический слой (материал - полиимид, ПЭТ, другие полимеры), на который нанесен токопроводящий слой (материал - алюминий, медь, золото, палладий, сталь, цинк, олово и др., преимущественно используется медь), на котором путем травления сформированы проводники элементов топологического рисунка в виде дорожек, контактных площадок и т.д.

Недостатки прототипа.

Технология осаждения достаточно трудоемка, характеризуется высокой стоимостью, низкой экологической безопасностью, требует организации специализированного производства, что увеличивает конечную стоимость изделия. Поэтому изделие не может быть изготовлено, в частности, в рамках традиционного сборочного производства. К тому же на основе полученного изделия можно изготавливать только жесткие печатные платы, в то время как на рынке имеется большая потребность в гибко-жестких конструкциях.

Технический результат заявленного технического решения (устройства) - повышение прочности изделия, его теплоотводящих и экранирующих свойств, а также возможность изготовления гибко-жестких конструкций.

Технический результат достигается тем, что плата на металлической подложке, содержащая основание с плакировочным слоем, диэлектрик, расположенный на плакировочном слое основания, отличается тем, что диэлектрик фольгирован с двух сторон, а между плакировочным слоем основания и фольгой диэлектрика расположен слой припоя. Диэлектрик может быть выполнен из гибкого полимера, например полиимида, а в металлической подложке могут быть выполнены сквозные отверстия.

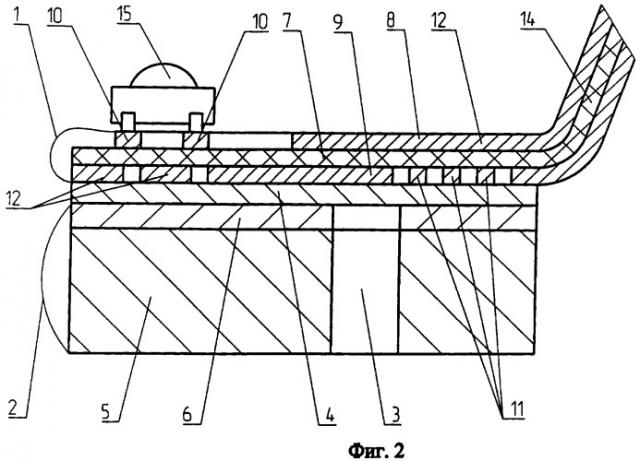

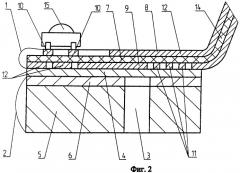

Ниже изобретение (устройство) более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых изображены:

Фиг.1 - печатная плата на металлической подложке.

Фиг.2 - гибко-жесткая плата на металлической подложке в разрезе.

Предлагается печатная плата 1 на металлической подложке 2 со сквозными отверстиями 3 (Фиг.1). Они служат для изготовления многослойных конструкций, соединения с печатными платами на жесткой или гибкой основе или для объемного соединения с другими устройствами (не показаны).

Между печатной платой 1 и металлической подложкой 2 расположен слой 4 припоя (например, смесь олова и свинца), который упрочняет конструкцию печатной платы. Металлическая подложка 2 содержит основание 5 (например, из алюминия) с плакировочным слоем 6 (например, из меди). Слой припоя 4 вместе с плакировочным слоем 6 имеют толщину 0,4-0,7 мм, что является достаточным для эффективного улучшения экранирующих свойств конструкции (Д.Н.Шапиро «Электромагнитное экранирование", Научное издание, Издательский дом "Интеллект", Долгопрудный, 2010 г., стр.28-33).

Печатная плата 1 представляет собой фольгированный с двух сторон диэлектрик 7 (например, из стеклотекстолита, гибкого полимера, в частности полиимида и т.п.) с наружным и внутренним слоями 8 и 9 фольги диэлектрика 7 (преимущественно для этих целей применяют медь), на которых сформированы элементы топологического рисунка, например, контактные площадки 10, полигоны 11, дорожки 12, фальшпроводники 13 (Фиг.2). Благодаря малой толщине и высокому электрическому сопротивлению диэлектрика обеспечивается эффективное отведение тепла от радиоэлемента и электрическая изоляция проводников.

На печатной плате 1 располагается, по меньшей мере, один радиоэлемент 15.

Сквозные отверстия 3 могут размещаться под радиоэлементами 15 для обеспечения необходимого теплового режима.

Устройство работает следующим образом.

Тепло от теплонагруженного радиоэлемента 15 проходит через слой 8 меди, слой 7 полиимида, слой 9 меди, слой 4 припоя, плакировочный слой 6 и попадает в основание 5, которое обеспечивает растекание тепла по всему своему объему и его эффективное рассеивание в окружающее пространство. Коэффициенты линейного расширения материалов металлической подложки 2, слоев 8 и 9 фольги диэлектрика 7, припоя 4 являются величинами одного порядка ("Справочник по конструкционным материалам", Издательство МГТУ им. Баумана, Москва, 2005 г., стр.239-259), что обеспечивает стабильность паяного соединения при термических воздействиях (например, резких изменениях температуры, пайке и пр.). При этом малая толщина слоя диэлектрика на ее стабильность влияет незначительно. Сформированные полигоны 11 и фальшпроводники 13 на внутреннем слое 9 фольги диэлектрика 7 обеспечивают равномерное растекание слоя припоя 4 при пайке и снятие напряжения в местах перехода 14 от жесткой части к гибкой части печатной платы 1. Паяное соединение между металлической подложкой 2 и печатной платой 1 в отличие от соединения с помощью адгезива (как у прототипа) обладает повышенной прочностью и устойчивостью к механическим воздействиям (например, вибрациям, ударам и т.п.), что имеет существенное значение при использовании печатных плат в электронных блоках, установленных на летательных аппаратах.

Техническим результатом заявляемого технического решения (способа) является уменьшение трудоемкости изготовления печатной платы, в т.ч. гибко-жесткой, при возможности ее производства в условиях традиционного сборочного производства приборостроительного предприятия.

Технический результат достигается тем, что в способе изготовления платы на металлической подложке, включающем изготовление заготовки металлической подложки с основанием с плакировочным слоем, изготовление заготовки печатной платы из фольгированного с двух сторон диэлектрика с последующим нанесением топологического рисунка на фольгу диэлектрика, ее травление и облуживание, одновременно с облуживанием печатной платы облуживают плакировочный слой основания металлической подложки, после чего заготовку печатной платы припаивают к заготовке металлической подложки.

Способ осуществляется следующим образом.

Для изготовления печатной платы на металлической подложке используют готовые материалы: фольгированный диэлектрик и основание с плакировочным слоем.

Вырезают, например на фрезерном станке, заготовку металлической подложки 2, в которой при необходимости выполняют сквозные отверстия 3.

Изготавливают заготовку печатной платы 1 из фольгированного с двух сторон диэлектрика 7, на фольгу наносят топологический рисунок с последующим травлением наружного токопроводящего слоя 8 с целью формирования дорожек 12, контактных площадок 10, полигонов 11, фальшпроводников 13 и т.д. Далее производят одновременное облуживание плакировочного слоя 6 металлической подложки 2 и наружного токопроводящего слоя 8. После чего заготовку печатной платы 1 припаивают к заготовке металлической подложки 2 (методом инфракрасной, конвекционной пайки и т.д.). В процессе пайки можно припаивать и радиоэлемент (радиоэлементы) 15 к контактным площадкам 10.

Изготовление изделия данным способом с помощью использования готовых материалов не требуют сложного химического оборудования, дополнительных контрольных устройств и разработки специальных технологических процессов, что существенно уменьшает трудоемкость изготовления, позволяет изготовить его в рамках традиционного сборочного производства. Способ позволяет помимо изготовления жестких плат изготовить гибко-жесткую плату на металлической подложке.

Благодаря соединению фольгированного диэлектрика с металлической подложкой методом пайки с одновременным припаиванием радиоэлементов к контактным площадкам существенно облегчается проведение электромонтажа. Кроме того, появляется возможность автоматизировать процесс изготовления, обеспечить повышение прочности изделия и его устойчивость к механическим воздействиям. Наличие дополнительного слоя металла в виде припоя повышает теплоотводящие и экранирующие свойства печатной платы. Использование в качестве фольгированного диэлектрика гибкого полимера позволяет изготовить гибко-жесткую плату на металлической подложке.

При этом печатные платы на металлическом основании могут быть изготовлены в условиях традиционного сборочного производства приборостроительного предприятия без применения специального оборудования.

Таким образом, предложенные изобретения позволяют изготовить с меньшей трудоемкостью как жесткую, так и гибко-жесткую печатную плату на металлической подложке, обладающую повышенной прочностью, устойчивостью к механическим воздействиям, улучшенными теплоотводящими и экранирующими свойствами.

1. Печатная плата на металлической подложке, содержащая основание с плакировочным слоем, диэлектрик, расположенный на плакировочном слое основания, отличающаяся тем, что диэлектрик фольгирован с двух сторон, а между плакировочным слоем основания и фольгой диэлектрика расположен слой припоя.

2. Печатная плата на металлической подложке по п.1, отличающаяся тем, что диэлектрик выполнен из гибкого полимера.

3. Печатная плата на металлической подложке по п.2, отличающаяся тем, что в металлической подложке выполнены сквозные отверстия.

4. Способ изготовления печатной платы на металлической подложке, включающий изготовление заготовки металлической подложки с основанием с плакировочным слоем, изготовление заготовки печатной платы из фольгированного с двух сторон диэлектрика с последующим нанесением топологического рисунка на фольгу диэлектрика, ее травление и облуживание, отличающийся тем, что одновременно с облуживанием печатной платы облуживают плакировочный слой основания металлической подложки, после чего заготовку печатной платы припаивают к заготовке металлической подложки.