Многослойная акустическая структура обивки кузова автотранспортного средства (варианты)

Иллюстрации

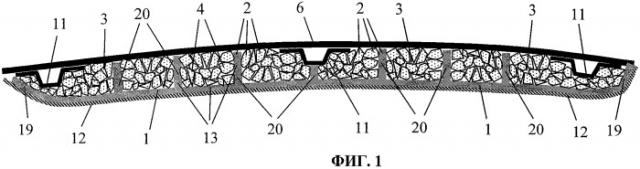

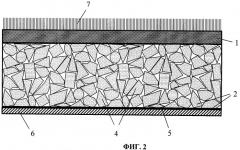

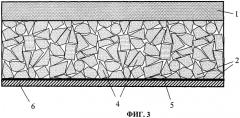

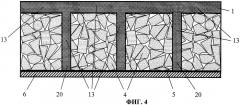

Показать всеИзобретение относится к области транспортного машиностроения. По первому варианту, многослойная акустическая структура обивки кузова автотранспортного средства содержит лицевую несущую и монтажную части. Лицевая несущая часть выполнена из сплошного слоя акустического материала. Структура акустического материала имеет звукоотражающие звукоизоляционные свойства или комбинированные звукоизоляционные и звукопоглощающие свойства. Плотность указанного материала превышает величину плотности акустического материала монтажной части, имеющего звукопоглощающие свойства. В многослойной акустической структуре образованы разделенные тупиковые полости. Одна тупиковая полость образована периферийной отбортовкой, изготовленной из сплошного воздухонепродуваемого слоя плотного звукоотражающего звукоизоляционного материала. Полость заполнена дроблеными пористыми звукопоглощающими фрагментами, которые являются продуктами вторичной рециклированной переработки пористых материалов деталей и узлов. Монтажная часть в зоне выполнения тупиковой полости футерована защитным слоем звукопрозрачного нетканого материала или звукопрозрачной газовлагонепроницаемой пленки. Объем каждого из пористых звукопоглощающих фрагментов находится в диапазоне:

Vф=8×(10-9…10-6) м3.

Плотность набивки тупиковой полости пористыми звукопоглощающими фрагментами составляет:

ρф=25…60 кг/м3.

По второму варианту, многослойная акустическая структура содержит разделенные тупиковые полости в структуре лицевой несущей части. Достигается улучшение акустической эффективности многослойной структуры при уменьшении расхода акустического материала. 2 н. и 32 з.п. ф-лы, 19 ил.

Реферат

Группа изобретений относится к многослойным акустическим (звукоизоляционным и звукопоглощающим) структурам обивок кузова (далее - МАСОК) автотранспортных средств (далее - АТС), производимых в виде соответствующих типов шумопонижающих материалов и деталей на их основе, предназначенных для снижения их акустического (шумового) излучения. Такого типа акустические структуры, по аналогичному целевому назначению, могут быть использованы и на других видах транспортных средств - на воздушном и водном транспорте, а также в шумоактивных энергетических установках, компрессорных станциях, производственном и технологическом оборудовании, бытовой технике.

В представленном ниже описании реализация группы заявленных технических решений относится к подавлению (снижению уровня) той части звуковой (акустической) энергии, которая квалифицируется как шумовая, вызывающая вредное воздействие на здоровье и самочувствие человека, включая безопасность эксплуатации им технических объектов (транспортных средств).

Типичные МАСОК, вне зависимости от числа составных слоев, могут быть условно формализованно обозначены как состоящие из монтажной части из одного или нескольких сплошных слоев пористого воздухопродуваемого звукопоглощающего типа материала и лицевой несущей части - из одного или нескольких слоев плотного (весового) воздухонепродуваемого звукоотражающего звукоизоляционного типа материала (для звукоизоляционных типов материалов МАСОК), или звукопрозрачного защитно-декоративного слоя, и/или несущего (каркасного) слоя (для звукопоглощающих типов материалов МАСОК). В ряде случаев, функции лицевой несущей части или монтажной части в составе МАСОК могут быть реализованы структурой одного сплошного монолитного слоя, выполненного в виде неплоской конструкции сложной геометрической формы. Монтажная часть МАСОК может быть изготовлена на основе волокнистых материалов, состоящих из натуральных (хлопковых, шелковых, джутовых, сизальных, льняных, конопляных и др. или белковых животного происхождения), синтетических (акриловых, полиэстеровых, полиоксадиазольных, полиамидных, углеродных, арамидных, полипропиленовых, нейлоновых и т.д.), минеральных волокон (базальтовых, керамических, стеклянных и т.д.) или из вспененных открытоячеистых материалов (на основе уретанового, нитрильного, винилового, бутадиен-стирольных каучуков и т.д.). Указанные типы волокон в технологических процессах изготовления МАСОК могут пропитываться определенным связующим веществом, содержащим, к примеру, фенилметилполисилоксан, полиорганоэлементосилазан, тетрабромдифенилпропан, фенолформальдегид, полиимид и т.д., или же в состав волокон могут быть дополнительно включены (равномерно распределены по объему звукопоглощающих волокон) термоплавкие связующие волокна (например, полипропиленовые). Структуры используемых пористых воздухопродуваемых типов звукопоглощающих материалов состоят из упругого несущего скелета, занимающего часть ее общего объема, и многочисленных сообщающихся полостей и каналов (для вспененных открытоячеистых материалов) или сообщающихся капиллярных каналов (для волокнистых материалов), заполненных упругой воздушной средой. В качестве составной структуры плотного воздухонепродуваемого звукоотражающего (весового) слоя лицевой части звукоизоляционного типа МАСОК используются композиции на основе битума, различных полимеров (полиэтилена, полипропилена, сополимера этилена с винилацетатом, поливинилхлорида), каучука, этиленпропилендиенового мономера, производных каучука, различные битумно-полимерные или полимерно-каучуковые композиции и др.

Звукопоглощающие типы МАСОК применяемые, в частности, для изготовления плосколистовых деталей (панелей) кабины (пассажирского помещения), моторного отсека, багажного отделения АТС известны, к примеру, из следующих патентных источников:

- патент Германии №3242604, опубликован 24.04.1984;

- патент на полезную модель РФ №7391, опубликован 16.08.1998;

- патент на полезную модель РФ №5970, опубликован 16.02.1998;

- патент РФ №2209326, опубликован 27.07.2003;

- заявка на патент Германии №10245903, опубликована 01.04.2004;

- патент РФ №2282544, опубликован 27.08.2006;

- патент РФ №2282544, опубликован 27.08.2006;

- патент РФ №52809, опубликован 27.04.2006;

- заявка РФ на изобретение №2005132866, опубликована 27.04.2007.

Другие известные разновидности звукопоглощающих типов МАСОК применяются для изготовления цельноформованных сложной (неплоской) геометрической формы различных деталей интерьера пассажирского помещения, моторного отсека и багажного отделения АТС, обладающих основной (доминирующей) или дополнительной (сопутствующей) функцией звукопоглощения (детали многофункционального назначения). Цельноформованные шумопоглощающие детали АТС, наделенные основной (доминирующей) функцией звукопоглощения, монтируются, в частности, на поверхностях панелей щитка передка со стороны моторного отсека, на панелях капота, на внутренних поверхностях нижних аэроакустических экранов моторного отсека, в качестве составных элементов акустических капсул моторного отсека АТС (в большинстве случаев - для АТС, оборудованных дизельными двигателями). В качестве типичных цельноформованных деталей АТС многофункционального назначения, наделенных дополнительной сопутствующей функцией звукопоглощения, следует отметить обивку крыши, полку багажника, ковровые покрытия пола, обивки боковин кузова, обивку крышки багажника, колесные локеры коврового типа и др. Кроме полезной акустической функции указанные детали выполняют несущую, защитно-декоративную, теплоизоляционную, герметизирующую и прочие функции.

Описанные выше звукопоглощающие типы МАСОК, применяемые для изготовления такого типа цельноформованных деталей АТС, известны, к примеру, из следующих патентов (заявок):

- патент США №5171619, опубликован 15.12.1992;

- патент РФ №2081010, опубликован 10.06.1997;

- патент США №6820720, опубликован 22.02.2001;

- международная заявка WO №02066312, опубликована 29.08.2002;

- заявка на патент Германии №10332172, опубликована 21.10.2004;

- заявка на патент Германии №202004011483, опубликована 23.12.2004;

- европейский патент ЕР №1493623, опубликован 05.01.2005;

- патент Великобритании №2416737, опубликован 08.02.2006;

- патент на полезную модель РФ №52109, опубликован 10.03.2006;

- заявка США №2006099380, опубликована 11.03.2006;

- заявка США №2007122594, опубликована 31.03.2007;

- европейский патент ЕР №1878568, опубликован 16.01.2008.

В европейском патенте на изобретение №1878568, опубликованном 16.01.2008, описана МАСОК, содержащая два пористых звукопоглощающих слоя, включающих слой из вспененного открытоячеистого материала и слой из волокнистого материала на основе термопластичных волокон, а также лицевой декоративный слой из нетканого волокнистого иглопробивного материала и дополнительные слои, выполняющие вспомогательные функции. Все составные слои соединены («технологически сшиты») между собой соответствующими термоадгезивными слоями.

В патенте Великобритании на изобретение №1505213, опубликованном 30.03.1978, описана МАСОК, содержащая пористый звукопоглощающий слой из вспененного открытоячеистого материала, лицевой декоративный слой из нетканого волокнистого иглопробивного материала, ужесточающий слой из плотного (звукоотражающего) материала, расположенный на внутренней поверхности пористого звукопоглощающего слоя.

В заявке Японии на изобретение №2006206020, опубликованной 10.08.2006, описана МАСОК, содержащая слой пористого звукопоглощающего материала, лицевой декоративный слой и слой теплоизоляционного материала, расположенного на внутренней поверхности пористого звукопоглощающего слоя. Также указанная МАСОК может содержать дополнительный слой вибродемпфирующего материала, располагаемый на сопрягаемой поверхности теплоизоляционного слоя.

В патенте РФ на изобретение №2081010, опубликованном 10.06.1997, описана МАСОК, выполненная из слоя пористого звукопоглощающего материала (вспененного открытоячеистого или волокнистого), облицованного тонкой воздухонепродуваемой звукопрозрачной пленкой, образующей замкнутое пространство, в котором расположен слой пористого звукопоглощающего материала, при этом пространство под пленкой частично вакуумировано, что позволяет улучшить звукопоглощающие (в особенности - в области низких частот), теплоизоляционные и весовые характеристики МАСОК.

В патенте РФ на изобретение №2282544, опубликованном 27.08.2006, описана МАСОК, содержащая слой пористого волокнистого или вспененного открытоячеистого звукопоглощающего материала и лицевой защитно-декоративный слой из звукопрозрачного газовлагонепроницаемого материала.

В международной заявке на изобретение №2006/068028, опубликованной 29.06.2006, описана МАСОК, содержащая несущую основу из металлического материала перфорированную сквозными отверстиями, пористый звукопоглощающий слой из волокнистого или вспененного открытоячеистого материала и лицевой защитно-декоративный слой из звукопрозрачного газовлагонепроницаемого материала. При этом, описанная МАСОК герметично монтируются на заданном расстоянии от звукоотражающей поверхности деталей кузова АТС, образуя воздушную полость типа акустического резонатора. Таким образом, обеспечивается комплексный механизм поглощения звуковой энергии, осуществляемый как пористым звукопоглощающим слоем, так и перфорированной несущей основой, образующий акустический резонатор, обладающий избирательными звукопоглощающими свойствами в заданном диапазоне частот.

В заявке Германии на изобретение №102006018090, опубликованной 30.08.2007, описана МАСОК, содержащая несущую основу из древесных и термопластичных волокон, формованный пористый звукопоглощающий слой из волокнистого или вспененного открытоячеистого материала и лицевой защитно-декоративный слой из воздухопродуваемого волокнистого материала. При этом формованному пористому звукопоглощающему слою придается различная толщина в пределах лицевой поверхности МАСОК.

Недостатком представленных выше звукопоглощающих типов МАСОК является их недостаточно высокая звукопоглощающая эффективность, обусловленная рядом технических причин. В частности, при обеспечении соответствия требованиям каркасности (изгибной жесткости) в ряде случаев, МАСОК выполняется высокой плотности и, соответственно, низкой пористости, что вызывает определенную потерю звукопоглощающих свойств. С другой стороны, задаваемые техническим заданием (ТЗ) на разработку «стесненные» компоновочные ограничения по установке узлов и агрегатов в АТС позволяют использовать лишь малогабаритные, ограниченных площадей поверхности МАСОК (невозможность компоновки крупногабаритных шумопонижающих элементов в стесненных малогабаритных пространствах АТС), что в конечном итоге существенно уменьшает их шумопонижающую эффективность.

Звукопоглощающие типы МАСОК предназначены, в основном, для поглощения воздушного шума, т.е. звуковых волн, распространяющихся воздушным путем и падающих на поверхность пористой структуры МАСОК, с последующим необратимым преобразованием звуковой энергии в рассеиваемую тепловую энергию. Они монтируются, как правило, на крупногабаритных панелях кузова АТС, слабо подверженных вибрационному возбуждению и вследствие этого слабо излучающих собственный структурный шум (панель крыши, капот, крышка багажника и т.п.), в то время как зоны их пространственного монтажа характеризуются как одни из самых зашумленных пространств АТС.

В отличие от описанных выше звукопоглощающих типов МАСОК, известны звукоизоляционные типы МАСОК, которые широко применяются для изготовления шумоизоляционных обивок кузова АТС, например, в виде плоско-вырубных (плоских листов заданной геометрической формы) или цельноформованных (преимущественно неплоских, повторяющих сложную пространственную геометрическую форму встречной сопрягаемой поверхности кузова) деталей, которые обеспечивают комплексный шумопонижающий эффект. Этот комплексный шумопонижающий эффект базируется как на механизмах поглощения, так и отражения звуковой энергии, обобщенно характеризуемый теми или иными величинами звукоизоляции (способности к звукоизоляции). Как правило, такого типа плоско-вырубные и цельноформованные шумоизоляционные обивки устанавливаются на наиболее шумоактивных (шумоизлучающих) панелях кузова АТС, имеющих развитые плоские участки поверхностей или которые содержат неплоские рельефы типа подштамповок или приварных усилителей (панели пола пассажирского помещения и багажного отделения, щитка передка, боковин, арок колес и др.), которые подвергаются интенсивному вибрационному возбуждению и вследствие этого излучают собственный интенсивный структурный шум, что требует его первоочередного эффективного подавления.

В частности, известна МАСОК звукоизоляционного типа, описанная в патенте РФ на полезную модель №51943, опубликованном 10.03.2006, содержащая монтажную часть из пористого звукопоглощающего слоя пенополиуретана, лицевую несущую часть из слоя плотного (весового) полимерного воздухонепродуваемого звукоотражающего материала на основе соединения этиленпропиленового каучука с полиэтиленом или сополимера этилена с винилацетатом, имеющего толщину 2-3 мм, удельный поверхностный вес 3,0…4,5 кг/м2, а также дополнительно содержащая «технологически сшитый» с ним декоративный слой в виде коврового покрытия.

В патенте Великобритании на изобретение №2421251, опубликованном 21.06.2006, описана МАСОК звукоизоляционного типа, содержащая монтажную часть из слоя пористого воздухопродуваемого звукопоглощающего материала на основе смеси коксуемых акриловых волокон и полиэстеровых волокон, слой расплавленного полипропилена и лицевую несущую часть из плотного весового звукоотражающего слоя этиленпропилендиенового мономера (ЭПДМ).

В патенте Великобритании на изобретение №2163388, опубликованном 26.02.1986, описана МАСОК звукоизоляционного типа, содержащая монтажную часть из двух пористых воздухопродуваемых звукопоглощающих слоев вспененного эластичного материала, имеющих при этом различные сопротивления продуванию потоку воздуха, лицевую несущую часть из слоя плотного весового звукоотражающего материала и дополнительного защитно-декоративного слоя в виде коврового покрытия, наделенного свойствами звукопоглощения.

В патенте РФ на изобретение №2296066, опубликованном 27.03.2007, описана МАСОК звукоизоляционного типа, содержащая монтажную часть из пористого воздухопродуваемого звукопоглощающего слоя открытоячеистого пенополиуретана, защитную полиэтиленовую пленку толщиной 0,1…0,5 мм, нанесенную с тыльной стороны монтажной части, и лицевую несущую часть из весового звукоотражающего слоя толщиной 1,5…2,0 мм материала на основе полиуретана.

Общим техническим недостатком описанных выше известных звукоизоляционных типов МАСОК является их высокий удельный вес при недостаточно высокой акустической эффективности. Высокий удельный вес обусловлен использованием в составах данных звукоизоляционных типов МАСОК лицевой несущей части, изготовленной из материалов (веществ) на основе плотных тяжеловесных компонентов, в то время как достигаемая недостаточно высокая акустическая эффективность этих типов МАСОК вызвана динамическим возбуждением со стороны структуры пористой монтажной части, с соответствующей передачей этого вибрационного возбуждения плотной лицевой несущей части, последующими ее колебаниями и трансформированным переизлучением в виде вторичных звуковых волн, а также достигаемыми недостаточно высокими звукопоглощающими свойствами используемой пористой монтажной части МАСОК.

Помимо этого, рассмотренные выше известные звукопоглощающие типы МАСОК и звукоизоляционные типы МАСОК обладают неудовлетворительными показателями экологической безопасности, обусловленными реализуемыми «экологически грязными» технологическими процессами как добычи исходного сырья для последующего производства из него МАСОК, так и непосредственно при производстве из них технических устройств в виде разнообразных шумопонижающих материалов и деталей, включая заключающую стадию их жизненного цикла в виде завершения их эксплуатации в составе АТС, с необходимостью их конечной утилизации, при обеспечении минимизации (исключения) возникающего экологического ущерба от процесса утилизации при завершении жизненного цикла АТС. Возрастающие объемы добычи исходного минерального углеводородного сырья, используемого для последующего производства акустических материалов, с учетом невосполнимости этих сырьевых ресурсов, ведет к их неизбежному истощению, при осуществляемых технологических процессах загрязнения окружающей среды, как при процессах его добычи, так и последующей технологической переработке. Значительной технической проблемой является также экологически опасная повторная рециклированная переработка вспененных открытоячеистых акустических материалов, например пенополиуретанов (характеризуемая неудовлетворительной пригодностью такого типа шумопонижающих элементов и узлов к технологиям вторичной переработки после завершения их жизненного цикла, сложностью демонтажа и разделения разнородных материалов). Традиционные технологические методы утилизационной рециклированной переработки акустических материалов связаны со сложными химическими и технологическими процессами их расщепления, что приводит в том числе к вынужденным дополнительным финансовым затратам, а также вызывает негативное загрязняющее воздействие на окружающую среду. Утилизационная переработка продуктов фрагментации (к примеру, фрагментов звукопоглощающих материалов, волокнистых полуфабрикатов, отдельных слоев и т.д.) в составе шумопонижающих элементов, проводимая с целью извлечения электрической, тепловой и газовой энергии, скрытой в материалах органического происхождения, шлаках, содержащихся в продуктах фрагментации, требует применения весьма сложных и дорогостоящих технологий. Кроме того, сами продукты утилизационной фрагментации шумопонижающих элементов, как правило, не являются однородными по своему структурному составу, что требует использования дополнительных технологических операций их разделения и затрудняет процесс такой переработки. В случае утилизации такого типа отходов путем их захоронения в могильниках также повышаются материальные затраты из-за нехватки свободных мест для их захоронения, имеет место отторжение значительных свободных пространств, которые могли бы быть использованы с пользой для общества.

Известны технические решения, в которых актуальная проблема увеличения акустической эффективности звукоизоляционных типов МАСОК решается за счет того, что в нее включаются модифицированные (структурированные) слои материалов, позволяющие более эффективно снижать передачу структурного вибрационного возбуждения сообщаемому плотному весовому звукоотражающему слою, передающегося по упругой структуре пористого звукопоглощающего слоя, от сопрягаемой колеблющейся твердой поверхности детали или узла АТС (например, тонколистовой панели кузова АТС). Это, в конечном итоге, позволяет ослаблять излучение (переизлучение) звука плотным весовым звукоотражающим слоем, а также увеличивать звукопоглощающие свойства пористой монтажной части.

В международной заявке на изобретение №2005/069273, опубликованной 28.07.2005, описана звукоизоляционного типа МАСОК, содержащая монтажную часть из слоя вспененного открытоячеистого звукопоглощающего материала, лицевую несущую часть из плотного звукоотражающего материала и дополнительный слой из вязкоэластичного пористого материала, соединенный с нижней поверхностью монтажной части и отделяющий ее от сопрягаемой колеблющейся поверхности, что ослабляет динамическое возбуждение составных слоев и улучшает звукоизоляционные свойства МАСОК.

В международной заявке на изобретение №01/92086, опубликованной 12.06.2001, описана звукоизоляционного типа МАСОК, содержащая монтажную часть из пяти слоев прессованного пористого открытоячеистого звукопоглощающего материала, лицевую несущую часть из плотного звукоотражающего слоя материала на основе полиуретана, а также дополнительного слоя пористого материала на основе латекса.

В европейском патенте на изобретение №1682385, опубликованном 16.07.2006, описана звукоизоляционного типа МАСОК, содержащая монтажную часть из слоя пористого звукопоглощающего материала, лицевую несущую часть из слоя плотного звукоотражающего материала и дополнительный пористый звукопоглощающий слой, расположенный на внешней поверхности лицевой части, ослабляющий переизлучение звуковой энергии, производимой слоем плотного звукоотражающего материала, а также поглощающий энергию звуковых волн, падающих с внешней стороны пространства шумоактивного технического объекта (с внешней открытой стороны поверхности плотного звукоотражающего слоя).

При использовании описанных выше известных технических решений, реализующих МАСОК звукоизоляционного типа, в определенной степени решается проблема увеличения их акустической эффективности. Однако существенными недостатками представленных технических решений являются необходимость использования сложных технологий их производства и повышение трудоемкости их изготовления с увеличением себестоимости, при ухудшении весогабаритных показателей (удельного поверхностного веса и толщины) МАСОК. Использование такого типа МАСОК в составе шумопонижающих пакетов АТС зачастую приводит к сокращению полезного объема пространства пассажирского помещения (кабины водителя) или багажного отделения, а также вызывает усложнение процесса проектирования из-за затрудненной компоновки агрегатов и систем в «стесненных» (ограниченных) свободных пространствах кузова АТС.

Известны также технические решения, в которых решается проблема снижения удельного поверхностного веса звукоизоляционного типа МАСОК за счет альтернативного использования лицевой несущей части МАСОК, составленной из одного или нескольких слоев пористого уплотненного воздухопродуваемого звукопоглощающего материала взамен рассмотренного выше, широко распространенного «классического» варианта применения плотного воздухонепродуваемого звукоотражающего слоя. Ввиду того что общий вес «классических» вариантов МАСОК звукоизоляционного типа (содержащих в своем составе монтажную часть из пористого звукопоглощающего материала, а лицевую несущую часть из плотного звукоотражающего материала) до 80% определяется непосредственно весом лицевой несущей части (весом плотного звукоотражающего слоя), то вполне естественной представляется задача снижения веса именно этой весомой части МАСОК, вплоть до ее полного исключения. С практической точки зрения это достигается заменой «классического» варианта звукоизоляционной системы типа «пружина-масса», в составе лицевой несущей части из плотного звукоотражающего слоя материала (колеблющаяся масса) и монтажной части из пористого звукопоглощающего материала («упругая пружина»), на альтернативную комбинированную звукоизоляционную и звукопоглощающую систему, получившую название «ультралайт». Система типа «ультралайт» содержит две сопрягаемые пористые воздухопродуваемые части - лицевую несущую часть из пористого уплотненного воздухопродуваемого акустического (звукопоглощающего звукоизолирующего) слоя материала («колеблющаяся пористая масса»), обладающего (наделенного) интегральными акустическими свойствами - преимущественного звукопоглощения и, в определенной (меньшей) степени, свойствами звукоотражения, а также монтажную часть, составленную из пористого слоя материала пониженной плотности с повышенной пористостью (деформируемая «пористая пружина»), обладающего, преимущественно, свойствами высокого звукопоглощения. Лицевая несущая часть такой колебательной системы в виде МАСОК, обладая более высокой плотностью и массой, относительно смонтированной под ней монтажной частью, при падении на ее внешнюю пористую поверхность звуковых волн, а также под воздействием структурного вибрационного возбуждения, передаваемого со стороны вибрирующей несущей поверхности панели кузова (стенки шумоактивного технического объекта, например панели кузова), совершает собственные динамические колебания на мягкой «пористой пружине» (на присоединенной промежуточной пористой монтажной части). В такой двухслойной (многослойной) пористой акустической структуре, обладающей свойствами сквозной продуваемости воздушным потоком, в это же время обеспечиваются (сохраняются) достаточно высокие звукопоглощающие свойства, связанные с процессами необратимого рассеивания энергии звуковых волн при их прохождении по сообщающимся капиллярным каналам указанных двух сопрягаемых воздухопродуваемых пористых слоев МАСОК. Таким образом, реализуются условия и механизм двухстороннего поглощения звуковой энергии МАСОК как со стороны излучения звуковой энергии от несущей вибрирующей поверхности детали или узла АТС (например, тонколистовой панели кузова АТС), на которой смонтирована МАСОК (со стороны монтажной части), так и при падении звуковых волн (образованного диффузного звукового поля) со стороны зашумленного пространства АТС (например, пассажирского помещения, моторного отсека или багажного отделения АТС), с последующим встречным прохождением их через сквозную пористую воздухопродуваемую структуру двух слоев материалов - лицевой несущей части и монтажной части МАСОК. В это же время наличие в такого типа МАСОК двух (или более) взаимосвязанных пористых воздухопродуваемых слоев различной плотности, жесткости, пористости обуславливает соответствующий скачкообразный перепад волновых сопротивлений прохождению звуковых волн в среде их распространения в разделительной зоне поверхностного сопряжения этих частей, с созданием в ней дополнительного звукоотражающего эффекта со стороны уплотненной пористой воздухопродуваемой лицевой несущей части (слоя) в направлении пористой воздухопродуваемой монтажной части (слоя), что, в конечном итоге, способствует обеспечению приемлемой акустической (шумопонижающей) эффективности такого типа звукоизоляционных МАСОК (типа «ультралайт»).

В частности, в заявке Японии на изобретение №2004/294619, опубликованной 26.04.2006, описана МАСОК звукоизоляционного типа, содержащая монтажную часть из слоя пористого воздухопродуваемого звукопоглощающего материала пониженной плотности, адгезионно соединенную с помощью клеевого звукопрозрачного слоя с лицевой несущей частью из слоя пористого воздухопродуваемого уплотненного (повышенной плотности) акустического материала.

В патенте РФ на изобретение №2198798, опубликованном 20.02.2003, описана МАСОК звукоизоляционного типа, содержащая монтажную часть из слоя воздухопродуваемого пористого волокнистого или вспененного звукопоглощающего материала и лицевую несущую часть из слоя уплотненного, с микропористой структурой, аналогичного типа воздухопродуваемого акустического материала, имеющего сопротивление продуванию воздушным потоком 500…2500 Н×с×м-3 и удельный поверхностный вес 0,3…2,0 кг/м2.

В международной заявке на изобретение №01/40025, опубликованной 07.06.2001, описана звукоизоляционного типа МАСОК, содержащая несколько чередующихся монтажных и лицевых несущих частей, выполненных из различных типов пористых воздухопродуваемых материалов, один декоративный слой в виде коврового покрытия. При этом используемые пористые воздухопродуваемые материалы имеют различные структурные составы и отличающиеся параметры плотности и сопротивления продуванию воздушным потоком.

В патенте США на изобретение №6720068, опубликованном 10.09.1999, описана МАСОК звукоизоляционного типа, содержащая монтажную часть из слоя пористого воздухопродуваемого звукопоглощающего материала пониженной плотности и лицевую несущую часть из уплотненного слоя пористого воздухопродуваемого акустического материала. В частности, монтажная часть выполняется из волокнистого нетканого плосколистового материала с удельным поверхностным весом не более 2 кг/м2 и толщиной не более 50 мм или из вспененного открытоячеистого материала плотностью 16…32 кг/м3 и толщиной не менее 6 мм. Лицевая несущая часть выполняется из микроволокнистого материала с толщиной волокна 1…10 мкм, преимущественно 2…5 мкм, величина сопротивления продуванию воздушным потоком этого материала составляет 500…4000 Н×с×м-3.

В патенте США на изобретение №6145617, опубликованном 07.05.1998, описана МАСОК звукоизоляционного типа, содержащая монтажную часть, по крайней мере, из слоя пористого воздухопродуваемого звукопоглощающего материала и лицевую несущую часть из воздухопродуваемого слоя на основе микропористого акустического материала, имеющего величину сопротивления продуванию воздушным потоком 500…2500 Н×с×м-3, удельный поверхностный вес 0,3…2,0 кг/м2 и изгибную жесткость 0,05…10,5 Н×м.

В международной заявке на изобретение №98/18656, опубликованной 07.05.1998, описана МАСОК звукоизоляционного типа, содержащая монтажную часть, по крайней мере, из одного слоя пористого воздухопродуваемого звукопоглощающего материала и лицевую несущую часть из воздухопродуваемого слоя микропористого акустического материала, имеющего величину сопротивления продуванию воздушным потоком 900…2000 Н×с×м-3, удельный поверхностный вес 0,3…0,7 кг/м2, изгибную жесткость 0,027…0,275 Н×м.

В европейском патенте на изобретение №1428656, опубликованном 16.06.2004, описана МАСОК звукоизоляционного типа, содержащая слой легковесной акустически прозрачной пленки, расположенной между монтажной частью из вспененного пористого воздухопродуваемого звукопоглощающего материала пониженной плотности и лицевой несущей частью из уплотненного слоя пористого воздухопродуваемого акустического материала. Использование такого типа звукоизоляционных МАСОК позволяет направленно «настраивать» акустические (звукопоглощающие и звукоизоляционные) свойства, балансируя (оптимизируя) свойствами (оценочными параметрами) звукопоглощения и звукоотражения. При этом материал лицевой несущей части имеет величину сопротивления продуванию воздушным потоком 500…2500 Н×с×м-3, удельный поверхностный вес 0,2…1,6 кг/м2. Легковесный слой акустически прозрачной пленки выполнен из полимерного материала (типа полиэтилена) и имеет толщину 0,01 мм.

В патенте Франции на изобретение №2889617, опубликованном 03.08.2005, описана МАСОК звукоизоляционного типа, содержащая монтажную часть из слоя пористого воздухопродуваемого звукопоглощающего материала пониженной плотности, лицевую несущую часть из уплотненного слоя пористого воздухопродуваемого акустического материала и декоративный слой в виде коврового покрытия. Пористый, пониженной плотности воздухопродуваемый звукопоглощающий слой материала монтажной части выполнен из смеси термопластичных волокон, а уплотненный слой пористого воздухопродуваемого акустического материала лицевой несущей части - из нетканых волокон, смешанных с полимеризованными частицами и мягкими термопластичными волокнами. Пористый воздухопродуваемый уплотненный слой акустического материала лицевой несущей части в поверхностной зоне МАСОК имеет, по крайней мере, один изменяющийся, с различным поверхностным распределением технический параметр - поверхностный вес, толщину, концентрацию волокон (в единичном объеме структуры), концентрацию полимерных частиц, концентрацию термопластичных волокон в заданных поверхностных и объемных зонах, определенных по результатам выполненной локализации звуковых полей (экспериментальным, расчетно-экспериментальным, расчетным путем). Слой пористого воздухопродуваемого звукопоглощающего материала монтажной части имеет, по крайней мере, один изменяющийся параметр - поверхностный вес, базирующийся на заданном изменении составных элементов структуры - концентрации волокон, концентрации полимерных частиц. Уплотненный слой пористого воздухопродуваемого акустического материала лицевой несущей части имеет плотность 150…1500 кг/м3, при этом плотность полимерных частиц составляет 500…2000 кг/м3, отношение длины полимерных частиц к их толщине составляет 5…100. Для обеспечения заданных адгезионных свойств в структуре слоя наименьший размер полимерных частиц должен составлять 3…30 мм.

Неотъемлемым достоинством представленных выше технических решений такого типа звукоизоляционных МАСОК типа «ультралайт» (без плотного весового воздухонепродуваемого полимерного звукоотражающего слоя, альтернативно замещенного уплотненным пористым воздухопродуваемым слоем) является в том числе уменьшение негативного экологического воздействия на окружающую среду ввиду исключения из структурного состава МАСОК плотного звукоотражающего слоя, изготавливаемого из невосполняемых углеводородных природных ресурсов. Однако существенным недостатком МАСОК типа «ультралайт» (без плотного весового воздухонепродуваемого слоя), по приведенным и анализируемым выше известным техническим решениям, является их неудовлетворительная акустическая эффективность в низко- и среднечастотном звуковых диапазонах, как правило, доминирующих в типичных шумовых спектрах, излучаемых АТС. В особенности, это становится критичным при использовании такого типа МАСОК для практических задач ослабления выраженного интенсивного (доминирующего) низкочастотного звука, что имеет место, в частности, в АТС, оборудованных виброактивными низкооборотными дизельными силовыми агрегатами. Одновременно с этим, использование микропористой структуры уплотненного воздухопродуваемого слоя акустического материала лицевой несущей части МАСОК вызывает необходимость строгого (в жестких технологических допусках) обеспечения заданных физико-механических параметров сопротивления продуванию воздушным потоком при соблюдении заданных жесткостных характеристик скелетной структуры материалов сопрягаемых составных слоев, производимых с использованием сложного и дорогостоящего технологического оборудования. Условия строгого соблюдения заданных технических параметров в рамках жестких технологических допусков при производстве составных частей материалов МАСОК и их последующее адгезионное скрепление в единый структурный модуль (методами «технологической адгезионной сшивки») ведет к существенному усложнению и удорожанию проведения такого типа технологических операций, для исключения неизбежных потерь звукоизоляционной эффективности такого типа звукоизоляционных МАСОК в случае недостаточно строгого соблюдения данных технологических условий производства.

Известны также звукоизоляционного типа МАСОК, в которых увеличение их акустической эффективности, при потенциально возможных эффектах снижения их удельного веса, достигается за счет целенаправленного придания структуре пористого воздухопродуваемого акустического материала монтажной части заданных неоднородных (анизотропных) объемных или поверхностных физико-механических свойств. В частности, из патента РФ на изобретение №2270767, опубликованного 27.02.2006, известна МАСОК, содержащая монтажную часть из слоя вспененного открытоячеистого воздухопродуваемого звукопоглощающего материала, лицевую несущую часть из слоя плотного воздухонепродуваемого звукоотражающего материала и декоративного слоя в виде коврового покрытия. При этом структуре пористого воздухопродуваемого звукопоглощающего слоя материала монтажной части сообщена различная величина динамической жесткости в пределах границ сопрягаемой с панелью кузова его нижней поверхности, сформированы обособленные группы более жестких и относительно мягких поверхностных участков структуры пористого воздухопродуваемого звукопоглощающего материала, образованных обособленными группами соответствующих ячеек (пор) различного габаритного размера.

В международной заявке на изобретение №95/29951, опубликованной 09.11.1995, описана МАСОК звукоизоляционного типа, изготовленная из фрагментных частиц вспененного материала различных габаритных размеров, смешанных с неболь