Структура для акустической обработки, предназначенная, в частности, для воздухозаборника гондолы летательного аппарата

Иллюстрации

Показать всеИзобретение относится к области авиации, более конкретно к акустической структуре для воздухозаборника гондолы летательного аппарата. Объектом настоящего изобретения является структура для акустической обработки, выполненная на уровне передней кромки, по которой проходит аэродинамический поток, в частности, на уровне воздухозаборника гондолы летательного аппарата, при этом упомянутая структура для акустической обработки содержит в направлении снаружи внутрь акустически резистивную субструктуру (30), ячеистую субструктуру, содержащую полосы (32) ячеек, расположенные в направлении, перпендикулярном к направлению прохождения аэродинамического потока, и отражающий слой (34). Каждая полоса (32) содержит первую часть, изолирующую полосы друг от друга, называемую держателем и имеющую U-образное сечение в продольном направлении, открытая сторона которого, противоположная дну U-образной формы, прижата к акустически резистивной субструктуре (30), а также вторую часть, называемую перегородкой, позволяющую разделить на ячейки пространство, ограниченное держателем и акустически резистивной субструктурой (30). Технический результат заключается в обеспечении возможности адаптации структуры акустической обработки к сложной поверхности воздухозаборника гондолы при сохранении герметичности структуры. 2 н. и 5 з.п. ф-лы, 17 ил.

Реферат

Настоящее изобретение касается структуры для акустической обработки, в частности предназначенной для воздухозаборника гондолы летательного аппарата.

Для ограничения влияния звуковых воздействий вблизи аэропортов в последнее время принимают все более строгие нормы по снижению излучения звука.

Были разработаны технологии по снижению шума, производимого летательным аппаратом, в частности, шума, производимого силовой установкой, за счет выполнения на уровне стенок каналов панелей, покрытий или структур, предназначенных для поглощения части звуковой энергии, в частности, с использованием принципа резонаторов Гельмгольца. Как известно, структура для акустической обработки содержит, в направлении снаружи внутрь, пористый акустически резистивный слой, по меньшей мере, одну ячеистую субструктуру и отражающий или непроницаемый слой.

Под слоем следует понимать один или несколько слоев одинаковой или разной природы.

Акустически резистивным пористым слоем является пористая структура, выполняющая функцию рассеяния, частично преобразующая в тепло акустическую энергию проходящей через нее звуковой волны. Она содержит так называемые открытые зоны, выполненные с возможностью пропускания акустических волн, и другие зоны, называемые закрытыми или сплошными, которые не пропускают звуковые волны и предназначены для обеспечения механической прочности упомянутого слоя. Этот акустически резистивный слой характеризуется, в частности, площадью открытой поверхности, которая в основном меняется в зависимости от двигателя и от компонентов, образующих упомянутый слой.

Ячеистая субструктура ограничена первой воображаемой поверхностью, на уровне которой можно расположить непосредственно или опосредованно акустически резистивный пористый слой, и второй воображаемой поверхностью, на уровне которой можно расположить непосредственно или опосредованно отражающий слой, и содержит множество каналов, выходящих, с одной стороны, на уровне первой поверхности и, с другой стороны, на уровне второй поверхности. Эти каналы перекрываются, с одной стороны, акустически резистивным пористым слоем и, с другой стороны, отражающим слоем таким образом, что образуют ячейку.

Для формирования ячеистой субструктуры применяют соты. Для формирования сот можно применять разные типы материалов.

Согласно варианту выполнения соты получают при помощи полос, располагаемых в вертикальной плоскости, проходящей в первом направлении, при этом каждая полоса поочередно соединяется со смежными полосами с промежутком между каждой зоной соединения. Таким образом, когда все собранные полосы расширяют в направлении, перпендикулярном к первому направлению, получают ячеистую панель, при этом полосы образуют боковые стенки каналов шестиугольного сечения. Эта конструкция позволяет добиться высокой механической прочности к сжатию и изгибу.

В случае структуры для акустической обработки весь комплекс выполняют в плоском виде, то есть акустически резистивный пористый слой и отражающий слой соединяют с ячеистой субструктурой в плоской конфигурации.

После этого всему комплексу придают форму на уровне обрабатываемой поверхности. Это придание формы можно осуществлять в случае плоской стенки или цилиндрической стенки гондолы большого диаметра. Иначе обстоит дело с каналами небольшого диаметра или со сложными неразвертывающимися поверхностями, например, с двумя радиусами кривизны, например, такими как воздухозаборник гондолы.

В первую очередь эти трудности связаны с самим характером ячеистой панели, которая обладает большой прочностью при изгибе. Таким образом, когда ячеистую панель изгибают по первому радиусу кривизны, направленному вверх и находящемуся в первой плоскости, это приводит к появлению радиуса кривизны, направленного вниз и находящегося в плоскости, по существу перпендикулярной к первой, при этом ячеистая панель принимает форму седла или гиперболического параболоида.

Эти трудности придания формы вытекают также из природы соединения между ячеистой субструктурой и слоями, которое не является упругим. Так, поскольку соты изготовлены в плоском виде под напряжением, ее деформация приводит к снижению ее прочности. В любом случае придание формы комплексу, используемому в качестве структуры для акустической обработки, требует сложных и дорогостоящих инструментов и соответствующее время циклов.

Другая проблема связана с тем, что, даже если и удалось бы согнуть комплекс, такое решение не было бы удовлетворительным, так как придание формы приводит к случайным деформациям боковых стенок каналов ячеистой субструктуры, и становится сложно определить положение боковых стенок каналов, так как последние скрыты отражающим и акустически резистивным слоями.

Учитывая трудности придания формы комплексу, протяженность акустически обрабатываемых поверхностей ограничена внутренним пространством каналов гондолы, поскольку эти обрабатываемые поверхности не продолжаются на уровне губы воздухозаборника гондолы.

Согласно другому важному условию ячеистая субструктура должна быть относительно герметичной между двумя точками, отстоящими друг от друга в продольном направлении, чтобы не создавать расхода воздуха между этими точками внутри структуры для акустической обработки, который мог бы создать возмущение потока на уровне аэродинамической поверхности.

Настоящее изобретение призвано устранить недостатки известных технических решений и предложить структуру для акустической обработки, которую можно адаптировать к сложной поверхности, такой как воздухозаборник гондолы летательного аппарата, и которая является относительно герметичной между двумя точками, отстоящими друг от друга в продольном направлении упомянутой гондолы.

В связи с этим объектом настоящего изобретения является структура для акустической обработки, выполненная на уровне передней кромки, по которой проходит аэродинамический поток, в частности, на уровне воздухозаборника гондолы летательного аппарата, при этом упомянутая структура для акустической обработки содержит, в направлении снаружи внутрь, по меньшей мере, одну акустически резистивную субструктуру, по меньшей мере, одну ячеистую субструктуру, содержащую полосы ячеек, расположенные в направлении, по существу перпендикулярном к направлению прохождения аэродинамического потока, и, по меньшей мере, один отражающий слой, отличающаяся тем, что каждая полоса содержит первую часть, изолирующую полосы друг от друга, называемую держателем и имеющую U-образное сечение в продольном направлении, открытая сторона которого, противоположная дну U-образной формы, прижата к акустически резистивной субструктуре, и, по меньшей мере, одну вторую часть, называемую перегородкой, позволяющую разделить на ячейки пространство, ограниченное держателем и акустически резистивной субструктурой.

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания, представленного исключительно в качестве примера, со ссылками на прилагаемые чертежи, на которых:

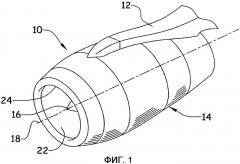

Фиг.1 - вид в перспективе гондолы летательного аппарата.

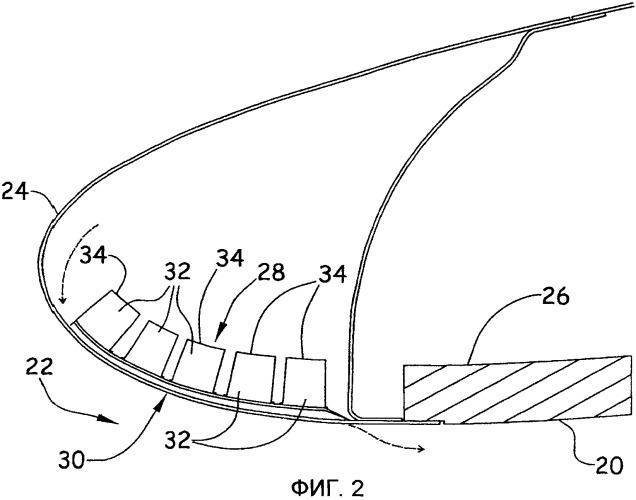

Фиг.2 - вид в разрезе по продольной плоскости передней части гондолы.

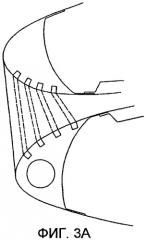

Фиг.3А - вид в разрезе передней части гондолы согласно первому варианту изобретения.

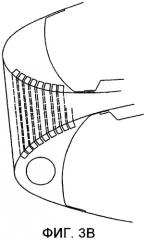

Фиг.3В - вид в разрезе передней части гондолы согласно другому варианту изобретения.

Фиг.4 - вид в перспективе участка структуры для акустической обработки согласно первому варианту изобретения.

Фиг.5 - вид в перспективе участка структуры для акустической обработки согласно другому варианту изобретения.

Фиг.6 - вид в перспективе участка структуры для акустической обработки согласно еще одному варианту изобретения.

Фиг.7 - вид в перспективе структуры для акустической обработки, показанной на фиг.6, иллюстрирующий акустически резистивную субструктуру.

Фиг.8 - вид в перспективе другой конфигурации части структуры для акустической обработки в соответствии с настоящим изобретением.

Фиг.9 - вид в разрезе, иллюстрирующий различные конфигурации противообледенительной обработки.

Фиг.10 - вид в перспективе первой части ячеистой субструктуры.

Фиг.11 - вид в перспективе второй части ячеистой субструктуры.

Фиг.12 - вид в перспективе полосы ячеистой субструктуры, полученной после соединения частей, показанных на фиг.10 и 11.

Фиг.13 - вид в перспективе другого варианта полосы ячеистой субструктуры.

Фиг.14 - вид в перспективе еще одного варианта полосы ячеистой субструктуры.

Фиг.15 - вид в перспективе рядов ячеек ячеистой субструктуры в процессе изготовления.

Фиг.16 - вид в перспективе части ячеистой субструктуры согласно другому варианту выполнения.

Далее следует описание настоящего изобретения в применении к воздухозаборнику силовой установки летательного аппарата. Вместе с тем, его можно применять для разных передних кромок летательного аппарата или для разных поверхностей летательного аппарата, на уровне которых производят акустическую обработку.

На фиг.1 показана силовая установка 10 летательного аппарата, закрепленная под крылом при помощи пилона 12. Однако эту силовую установку можно крепить и в других зонах летательного аппарата.

Эта силовая установка содержит гондолу 14, в которой по существу концентрично установлен двигатель, вращающий вентилятор, установленный на его валу 16. Продольное направление соответствует направлению оси гондолы, обозначенной позицией 18.

Гондола 14 содержит внутреннюю стенку 20, ограничивающую канал с воздухозаборником 22 спереди, при этом первая часть входящего воздушного потока, называемая первичным потоком, проходит через двигатель, участвуя в горении, а вторая часть воздушного потока, называемая вторичным потоком, нагнетается вентилятором и проходит в кольцевом канале, ограниченном внутренней стенкой 20 гондолы и наружной стенкой двигателя.

Фронтальная часть 24 воздухозаборника 22 описывает по существу круглую форму, находящуюся в плоскости, которая может быть по существу перпендикулярной к продольной оси 18 или неперпендикулярной к ней с расположением фронтальной части на 12 часов, слегка выдвинутой вперед. Вместе с тем, можно предусмотреть и другие формы воздухозаборника.

В зависимости от размеров гондолы воздухозаборник может иметь первый небольшой радиус кривизны, по существу соответствующий радиусу канала 20 в плоскости, перпендикулярной к продольному направлению, а также второй небольшой радиус кривизны в продольной плоскости, в частности, между каналом 20 и передней кромкой воздухозаборника 22 гондолы.

В дальнейшем тексте описания под аэродинамической поверхностью следует понимать обшивку летательного аппарата, находящуюся в контакте с аэродинамическим потоком.

Для ограничения шумового влияния, в частности, на уровне аэродинамических поверхностей внутренней стенки 20 предусматривают структуру 26 для акустической обработки, предназначенную для поглощения части звуковой энергии, в частности, используя принцип резонаторов Гельмгольца. Как известно, это структура для акустической обработки, называемая также акустической панелью, содержит в направлении изнутри наружу отражающий слой, ячеистую субструктуру и акустически резистивную субструктуру.

В качестве варианта структура для акустической обработки может содержать несколько ячеистых субструктур, разделенных акустически резистивными субструктурами, называемыми перегородками.

Структура 28 для акустической обработки предусмотрена на уровне воздухозаборника 22.

Согласно изобретению структура 28 для акустической обработки содержит, в направлении снаружи внутрь, акустически резистивную субструктуру 30, полосы 32 ячеек, расположенные рядом друг с другом в направлении, по существу перпендикулярном к плоскости, содержащей небольшой радиус кривизны, то есть к продольной плоскости в случае воздухозаборника 22, а также отражающий слой 34.

В случае воздухозаборника гондолы полосы 32 изолированы друг от друга, чтобы не допускать прохождения воздуха между двумя точками, отстоящими друг от друга в продольном направлении в двух разных полосах. Следовательно, это расположение позволяет ограничить риск возмущений воздушного потока, входящего в канал 20, по причине всасывания воздуха внутрь структуры для акустической обработки с учетом разрежения в первой точке и его выталкивания наружу упомянутой структуры во второй точке.

Для упрощения изготовления полосы 32 имеют прямоугольное или квадратное сечение в продольной плоскости. Полосы 32 разъединены друг от друга, чтобы адаптироваться к криволинейному профилю акустически резистивной субструктуры 30, при этом промежуток между полосами стремится к уменьшению по мере от удаления от акустически резистивной субструктуры.

Таким образом, структуру для акустической обработки в соответствии с настоящим изобретением можно адаптировать к поверхности, имеющей небольшой радиус кривизны, такой как воздухозаборник гондолы.

Полосы 32 расположены в направлении, по существу перпендикулярном к продольной плоскости, чтобы достичь равновесия давления воздуха внутри ячеек одной полосы с целью ограничения циркуляции воздуха от одной ячейки к другой.

Согласно другому преимуществу эта конфигурация обеспечивает постепенную амортизацию удара, в частности, при столкновении с птицей, благодаря способности полос 32 шарнирно двигаться относительно друг друга.

Наконец, эта конфигурация позволяет объединить акустическую обработку и с противообледенительной обработкой, поскольку промежуток между полосами позволяет разместить каналы на уровне акустически резистивного слоя между полосами 32 для направления горячего воздуха, используемого для противообледенительной обработки на уровне наружной поверхности воздухозаборника.

Как показано на фиг.3А и 3В, воздухозаборник гондолы не имеет осесимметричной формы, поскольку обрабатываемая зона на уровне нижней части имеет большую длину (в продольном направлении), чем в верхней части. Таким образом, как показано на фиг.3А, полосы 32 могут иметь равномерное сечение по всей окружности, но не быть параллельными между собой, и промежуток между ними меняется на окружности, при этом промежуток между двумя последовательными полосами больше в нижней части, чем в верхней части. В варианте полосы 32 могут иметь сечение, изменяющееся на окружности, но иметь равномерный промежуток на окружности. Таким образом, сечение полос больше в нижней части, чем в верхней части.

Как показано на фиг.3В, полосы могут быть параллельными, иметь равномерное сечение и равномерный промежуток. В этом случае, по меньшей мере, одна полоса не проходит на всей окружности, а только на нижней половине окружности.

Согласно вариантам полосы 32 могут иметь параллельные боковые стенки или непараллельные, как показано на фиг.8.

Предпочтительно каждая полоса 32 содержит отражающий слой, при этом отражающие слои выполнены независимо друг от друга. Эта конфигурация способствует лучшей адаптации полос 32 к криволинейному профилю.

Согласно варианту выполнения каждая полоса 32 содержит первую часть 36, называемую держателем, с U-образным сечением в продольном направлении, открытая сторона которого, противоположная дну U-образной формы, прижата к акустически резистивной субструктуре 30, и, по меньшей мере, одну вторую часть 38, называемую перегородкой, позволяющую разделить на ячейки пространство, ограниченное держателем 36 и акустически резистивной субструктурой 30.

U-образная форма позволяет получить герметичные между собой кессоны, ограничивающие распространение воздушного потока внутри структуры для акустической обработки в продольном направлении.

Согласно вариантам расстояние между стенками U может быть постоянным на всей окружности или меняться, как показано на фиг.8.

Согласно вариантам держатель 36 может быть металлическим или выполненным из композитного материала.

Согласно изобретению держатель 36 образует отражающую поверхность, обеспечивающую функцию отражающего слоя 34.

В зависимости от случаев держатели 36 разных полос 32 выполнены отдельно друг от друга, как показано на фиг.5, 6, 7, 15, или соединены на уровне акустически резистивной субструктуры, как показано на фиг.4 и 16. В этом случае структура для акустической обработки содержит держатель в виде зубцов, как показано на фиг.16, при этом полосы соединяются друг с другом на уровне акустически резистивной субструктуры, но могут при этом шарнирно двигаться относительно друг друга по причине возможной деформации единого держателя на уровне ребер держателя, входящих в контакт с акустически резистивной субструктурой.

Во всех случаях обе ветви U-образной формы держателя 36 содержат на уровне своих удаленных от основания концов бортик 39, обеспечивающий опорную поверхность, выполненную с возможностью прижатия к акустически резистивной субструктуре с целью улучшения герметизации зоны, находящейся внутри U-образного держателя. Эта конструкция позволяет ограничить риск прохождения воздуха внутри структуры для акустической обработки между двумя точками двух разных полос 32.

Согласно вариантам бортики 39 между двумя последовательными держателями могут быть отдельными или могут быть соединены, как показано на фиг.16.

Согласно вариантам бортики 39 могут быть направлены наружу U-образного держателя или внутрь U-образного держателя.

Согласно варианту, показанному на фиг.13, перегородка 38 может иметь несколько стенок, независимых друг от друга, например, в виде цилиндров, расположенных друг за другом, или в виде пластин, расположенных в продольной плоскости, чтобы ограничивать вместе с боковыми стенками держателя акустические ячейки.

Согласно предпочтительному варианту, показанному на фиг.8, 10, 11, 12, 14 и 15, перегородка 38 содержит, по меньшей мере, одну пластину, гофрированную, как показано на фиг.8, в виде зубцов, как показано на фиг.10, или пилообразную, как показано на фиг.14, при этом упомянутую пластину устанавливают перпендикулярно к дну U держателя 36 и поочередно соединяют с двумя ветвями U, как показано на фиг.8, 12 и 14.

Эта конструкция позволяет простым образом получить стенки разделения ячеек, которые удерживаются перпендикулярно к дну за счет своей формы без использования средств крепления, таких как сварные точки.

Так, согласно варианту, показанному на фиг.10, 12, 15, первые стенки 40.1 пластины 40 расположены перпендикулярно к боковым стенкам 36.1 U-образного держателя, а вторые стенки 40.2 пластины расположены параллельно боковым стенкам 36.1 и поочередно прижимаются к одной или другой из боковых стенок 36.1 U-образного держателя после установки перегородки 38 в держателе 36. Таким образом, промежуток между двумя стенками 40.1 соответствует одной ячейке 39.

Чтобы зафиксировать перегородку 38, в держателе 36 можно предусмотреть точечную сварку.

Согласно этой конфигурации ячейки каждой полосы 32 идеально герметичны относительно наружного пространства. Даже если ячейки одной полосы не идеально герметичны между собой, это не сказывается отрицательно в акустическом плане и, в случае необходимости, позволяет удалять воду, скапливающуюся в ячейках.

В зависимости от типа системы противообледенительной обработки (защита от обледенения или борьба с обледенением) полосы 32 можно выполнять на акустически резистивной субструктуре 30 рядом друг с другом или предпочтительно с промежутком между ними, чтобы можно было разместить каналы для направления горячего воздуха в случае пневматической противообледенительной системы.

Согласно изобретению акустически резистивная субструктура 30 содержит сплошные зоны или зоны с отверстиями или микроотверстиями, пропускающими звуковые волны.

Предпочтительно сплошные неперфорированные зоны выполнены в виде полос первого ряда полос 42 в первом направлении и второго ряда полос 44 во втором направлении, перпендикулярном к первому направлению, как показано на фиг.7.

Согласно варианту выполнения акустически резистивная субструктура 30 может содержать несколько слоев, при этом, по меньшей мере, один резистивный слой содержит микроотверстия, например, проволочную сетку, и, по меньшей мере, один структурный слой содержит отверстия 46, ограниченные полосами 42 и 44, при этом отверстия 46 позволяют открыть микроотверстия резистивного слоя, как показано на фиг.7.

Полосы 32 выполняют на акустически резистивной субструктуре 30 таким образом, чтобы открытая сторона, противоположная дну держателя 36, совпадала с отверстиями 46 структурного слоя. Некоторые полосы 42 структурного слоя являются более широкими и расположены напротив промежуточных зон, предусмотренных между полосами 32.

Предпочтительно акустически резистивная субструктура может быть сформирована заранее или нет в зависимости от формы поверхности, на уровне которой предусматривают структуру для акустической обработки, до наложения полос 32.

Согласно изобретению структуру для акустической обработки можно изогнуть с небольшим радиусом кривизны благодаря ячеистой субструктуре в виде полос 32, которая обеспечивает определенную гибкость.

Структура для акустической обработки в соответствии с настоящим изобретением позволяет также сочетать акустическую обработку с противообледенительной обработкой.

Так, на уровне акустически резистивной субструктуры 30 можно предусмотреть каналы 48. Эти каналы 48 могут быть выполнены в том же направлении, что и полосы 32, как показано на фиг.5, 6 и 7, или в направлении, перпендикулярном к упомянутым полосам 32, как показано на фиг.4. Согласно вариантам, показанным на фиг.9, каналы 48 можно расположить напротив промежуточных зон, предусмотренных между полосами 32, или на уровне боковых стенок 36 полос.

Согласно варианту выполнения, показанному на фиг.6 и 7, акустически резистивная субструктура 30 содержит, по меньшей мере, два слоя: первый слой 50, выполненный плоским или имеющий профиль, адаптированный к поверхности, на уровне которой предусмотрена структура для акустической обработки, и второй слой 52, размещенный между первым слоем 50 и полосами 32, содержащий желобки 54, образующие каналы 48, когда оба слоя 50 и 52 прижимают друг к другу.

Как показано на фиг.9, противообледенительную обработку можно осуществлять за счет циркуляции горячего воздуха между полосами, который проходит или не проходит через акустически резистивную структуру 30.

Несмотря на то, что структура для акустической обработки в соответствии с настоящим изобретением описана в применении для воздухозаборника, она не ограничивается этим вариантом применения. Так, эту структуру можно применять для других поверхностей летательного аппарата, например, для передних кромок крыльев.

Предпочтительно структура для акустической обработки в соответствии с настоящим изобретением особенно адаптирована для поверхности, имеющей, по меньшей мере, один небольшой радиус кривизны.

1. Структура для акустической обработки, выполненная на уровне передней кромки, по которой проходит аэродинамический поток, в частности на уровне воздухозаборника гондолы летательного аппарата, при этом упомянутая структура для акустической обработки содержит, в направлении снаружи внутрь, по меньшей мере, одну акустически резистивную субструктуру (30), по меньшей мере, одну ячеистую субструктуру, содержащую полосы (32) ячеек, расположенные в направлении, по существу, перпендикулярном направлению прохождения аэродинамического потока, и, по меньшей мере, один отражающий слой (34), отличающаяся тем, что каждая полоса (32) содержит первую часть (36), изолирующую полосы друг от друга, называемую держателем и имеющую U-образное сечение в продольном направлении, открытая сторона которого, противоположная дну U-образной формы, прижата к акустически резистивной субструктуре (30), и, по меньшей мере, одну вторую часть (38), называемую перегородкой, позволяющую разделить на ячейки пространство, ограниченное держателем (36) и акустически резистивной субструктурой (30).

2. Структура для акустической обработки по п.1, отличающаяся тем, что обе ветви U-образной формы держателя (36) содержат на уровне своих концов, удаленных от основания, бортик (39), содержащий опорную поверхность, выполненную с возможностью прижатия к акустически резистивной субструктуре (30).

3. Структура для акустической обработки по п.1 или 2, отличающаяся тем, что держатели (36) полос соединены на уровне акустически резистивной субструктуры (30).

4. Структура для акустической обработки по п.1, отличающаяся тем, что перегородка (38) содержит пластину (40), формы которой позволяют соединять поочередно боковые стенки U-образного держателя (36), расположенные перпендикулярно дну держателя (36).

5. Структура для акустической обработки по п.1, отличающаяся тем, что акустически резистивная субструктура (30) содержит несколько слоев: по меньшей мере, один резистивный слой, содержащий микроотверстия, и, по меньшей мере, один структурный слой, содержащий сплошные зоны для восприятия усилий, ограничивающие отверстия (46), открывающие микроотверстия резистивного слоя, и тем, что полосы (32) выполняют на акустически резистивной субструктуре (30) таким образом, чтобы промежуток между полосами (32) совпадал со сплошной зоной.

6. Структура для акустической обработки по п.1, отличающаяся тем, что акустически резистивная субструктура (30) содержит каналы (48), предназначенные для горячего воздуха противообледенительной системы.

7. Гондола летательного аппарата, содержащая воздухозаборник, содержащий на уровне, по меньшей мере, части своей поверхности структуру для акустической обработки по любому из пп.1-6.