Силовая конструкция пилона подвески

Иллюстрации

Показать всеИзобретение относится к области авиации, более конкретно к воспринимающей нагрузки конструкции (101) пилона подвески, предназначенного для крепления турбореактивного двигателя к крылу летательного аппарата. Конструкция содержит первый боковой блок (102) и второй боковой блок (103), прикрепляемые к крылу летательного аппарата, и крепежный элемент, прикрепляемый к турбореактивному двигателю, причем указанные боковые блоки (102, 103) охватывают центральную пластину (104), по существу, удлиненную вдоль главной оси (105) указанной конструкции (101). Пластина (104) соединена с указанным крепежным элементом и изготовлена из металла или сплава, способного выдерживать температуру по меньшей мере в 1000°C в течение периода времени, равного по меньшей мере 15 минутам. Технический результат заключается в увеличении устойчивости к нагрузкам несущей конструкции. 2 н. и 10 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к воспринимающей нагрузки конструкции пилона подвески, предназначенного для крепления турбореактивного двигателя к крылу летательного аппарата.

Назначение пилона подвески состоит в том, чтобы обеспечить соединение между турбореактивным двигателем и крылом летательного аппарата. В связи с этим, первым концом пилон подвески прикреплен к турбореактивному двигателю посредством заднего крепежного элемента и переднего крепежного элемента, выполненного в форме пирамиды. Вторым концом пилон подвески прикреплен к крылу летательного аппарата посредством переднего крепежного элемента, заднего крепежного элемента и верхнего крепежного элемента, который называется «центрирующим выступом».

Известно, что пилон подвески предназначен для передачи на крыло летательного аппарата статических и динамических нагрузок, создаваемых турбореактивным двигателем, а именно весовой нагрузки или тягового усилия.

Для передачи указанных нагрузок пилон подвески содержит жесткую конструкцию, называемую «воспринимающей нагрузки конструкцией», или «силовой конструкцией», а также совокупность конструкций, которые называют «вспомогательные» конструкции и используют в дополнение к силовой конструкции.

Вспомогательные конструкции обеспечивают разделение и поддержание различных систем, таких как гидравлические системы, электрические системы, системы подачи топлива и системы кондиционирования. Кроме того, указанные вспомогательные конструкции предназначены для крепления аэродинамических обтекателей в виде панелей, установленных на вспомогательных конструкциях.

Как правило, турбореактивный двигатель расположен внутри гондолы, в которой также находятся средства реверсора тяги. Обычно на силовой конструкции закреплен капот гондолы, а на вспомогательных конструкциях - капот вентилятора турбореактивного двигателя.

Силовая конструкция выполнена жесткой по сравнению со вспомогательными конструкциями для того, чтобы обеспечить восприятие статических и динамических нагрузок, создаваемых турбореактивным двигателем. Вспомогательные конструкции, напротив, не предназначены для восприятия указанных нагрузок.

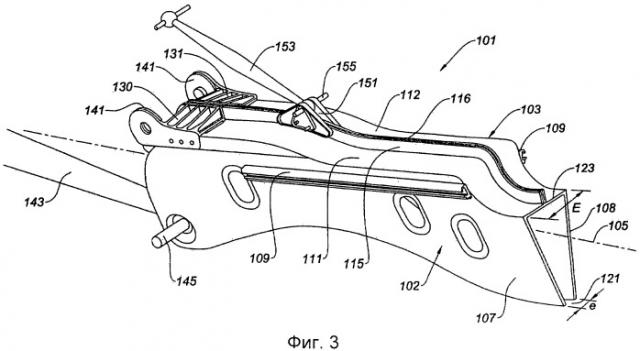

Традиционная силовая конструкция 1 имеет форму «короба», образованного двумя металлическими боковыми панелями 2 и 3 (см. фиг.1), одним верхним металлическим лонжероном 5 и одним нижним металлическим лонжероном 6. Лонжероны 5 и 6 скомпонованы таким образом, чтобы обеспечить присоединение, соответственно, верхней и нижней частей боковых панелей 2 и 3. Продольные 7 и поперечные 8 элементы жесткости, расположенные на каждой боковой панели 2, 3, обеспечивают жесткость силовой конструкции 1.

Внутри короба предусмотрено множество усиливающих рам 9, расположенных между металлическими лонжеронами 5 и 6 и боковыми панелями 2 и 3.

На одном конце силовой конструкции 1 предусмотрена пирамида 10, установленная на крайней усиливающей раме 9. Пирамида 10 содержит крепежный элемент, предназначенный для крепления силовой конструкции 1 к турбореактивному двигателю.

Однако силовая конструкция указанного типа имеет недостаток, который заключается в том, что изготовление и установка данной силовой конструкции на крыле летательного аппарата является довольно сложным процессом, требующим значительных затрат времени.

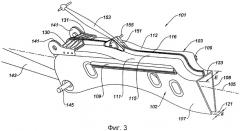

Для того чтобы упростить процесс изготовления и установки силовой конструкции пилона подвески, в патентной заявке FR 2889505 предложена силовая конструкция 11 (фиг.2), содержащая две боковые стенки 12 и 13, изготовленные из композиционного материала, верхний лонжерон 15 и нижний лонжерон 16. Пирамида 20, предусмотренная на одном конце силовой конструкции 11, содержит крепежный элемент, предназначенный для крепления указанной конструкции 11 к турбореактивному двигателю. Силовая конструкция данного типа не содержит продольных или поперечных элементов жесткости, а также усиливающих рам.

Тем не менее силовая конструкция данного типа имеет недостаток, состоящий в том, что указанная конструкция не обеспечивает достаточную безопасность в случае возгорания турбореактивного двигателя. По существу, в случае возгорания турбореактивного двигателя важно, чтобы силовая конструкция обеспечивала опору для турбореактивного двигателя в течение определенного периода времени, установленного в соответствии с европейскими или американскими нормативными документами. Согласно американскому стандарту FAA-АС 25-865, данный период времени обычно составляет порядка 15 минут. Силовая конструкция, тип которой описан в патентной заявке FR 2889505, разрушается, как правило, до истечения указанного периода времени.

Силовая конструкция указанного типа обладает еще одним недостатком, который заключается в том, что данная конструкция не воспринимает нагрузки вдоль главной оси, а именно вдоль длины силовой конструкции. Верхний крепежный элемент (или «центрирующий выступ»), обеспечивающий крепление к крылу, вставлен в два отверстия 17, которые выполнены в выступах боковых стенок 12 и 13. Такая конфигурация приводит к ослаблению пилона подвески.

Таким образом, цель настоящего изобретения состоит в том, чтобы предложить силовую конструкцию пилона подвески, которая обеспечит крепление турбореактивного двигателя в течение более длительного периода времени в случае его возгорания.

Кроме того, цель настоящего изобретения состоит в том, чтобы разработать силовую конструкцию пилона подвески, более устойчивую к нагрузкам, а также отличающуюся простотой в изготовлении и в монтаже на крыле летательного аппарата.

Таким образом, согласно первому аспекту изобретение относится к силовой конструкции пилона подвески, предназначенного для крепления турбореактивного двигателя к крылу летательного аппарата, которая отличается тем, что она содержит первый боковой блок и второй боковой блок, причем указанные боковые блоки охватывают центральную пластину, изготовленную из материала, способного выдерживать температуру по меньшей мере в 1000°C в течение периода времени, равного по меньшей мере 15 минутам.

Настоящее изобретение относится к воспринимающей нагрузки конструкции пилона подвески, предназначенного для крепления турбореактивного двигателя к крылу летательного аппарата, которая отличается тем, что она содержит первый боковой блок и второй боковой блок, прикрепляемые к крылу летательного аппарата, а также крепежный элемент, прикрепляемый к турбореактивному двигателю. При этом указанные боковые блоки охватывают центральную пластину, по существу, удлиненную вдоль главной оси указанной конструкции и соединенную с указанным крепежным элементом, причем центральная пластина изготовлена из металла или сплава, способного выдерживать температуру по меньшей мере в 1000°C в течение периода времени, равного по меньшей мере 15 минутам, что обеспечивает восприятие статических и динамических нагрузок, создаваемых турбореактивным двигателем вдоль главной оси.

В данном случае понятие «материал, способный выдерживать температуру по меньшей мере в 1000°C в течение периода времени, равного по меньшей мере 15 минутам» характеризует материал, который под воздействием температуры, превышающей или равной 1000°C, сохраняет механическую прочность, достаточную для обеспечения крепления турбореактивного двигателя в течение периода времени, равного по меньшей мере 15 минутам.

Предлагаемая силовая конструкция более проста в изготовлении и в монтаже по сравнению с силовыми конструкциями, известными из уровня техники. Это обусловлено тем, что предлагаемая силовая конструкция по сравнению с известными конструкциями содержит меньшее количество составных элементов - два боковых блока и одну центральную пластину.

Кроме того, наличие небольшого количества составных элементов способствует снижению массы предлагаемой силовой конструкции.

Наличие центральной пластины позволяет повысить прочность пилона подвески. Это связано с тем, что центральная пластина воспринимает различные статические и динамические нагрузки, создаваемые турбореактивным двигателем вдоль главной оси предлагаемой конструкции, а именно вдоль главной оси пилона подвески.

Более того, в случае возгорания, центральная пластина обеспечит крепление турбореактивного двигателя независимо от того, из какого материала изготовлены боковые блоки, при этом указанная пластина соединена, например, с передним крепежным элементом, выполненным в форме пирамиды и прикрепленным к турбореактивному двигателю. Это обусловлено тем, что центральная пластина изготовлена из материала, способного выдержать температуру, равную по меньшей мере 1000°C, в частности по меньшей мере 1200°C и даже 1400°C, в течение периода времени, равного по меньшей мере 15 минутам, в частности 20 минутам и даже 1 часу. В результате предлагаемая конструкция удерживает турбореактивный двигатель в течение более длительного периода времени, по сравнению с конструкцией, раскрытой в патентной заявке FR 2889505.

Таким образом, предлагаемая конструкция отвечает требованиям, установленным европейской организацией - Объединенные администрации авиации (JAA), а также Федеральным управлением гражданской авиации США (FAA), и касающимся противопожарной безопасности и, в частности, минимального периода времени удержания турбореактивного двигателя до его разрушения.

Согласно остальным признакам настоящего изобретения, предлагаемая конструкция содержит одну или несколько следующих дополнительных особенностей, которые можно рассматривать как отдельно, так и в различных сочетаниях:

материал, из которого изготовлена центральная пластина, представляет собой металл или сплав, в частности никельсодержащий сплав;

каждый боковой блок содержит боковую стенку, проходящую до L-образного верхнего элемента, выполненного таким образом, что он расположен, по существу, напротив верхнего элемента другого бокового блока;

предлагаемая конструкция имеет, по существу, трапецеидальное поперечное сечение, образующее нижнее основание и верхнее основание, что обеспечивает наиболее эффективное крепление центральной пластины и позволяет уменьшить количество составных элементов;

ширина нижнего основания меньше ширины верхнего основания, это позволяет сократить количество материалов, необходимых для изготовления боковых блоков;

первый блок и второй блок изготовлены из композиционного материала, это позволяет, во-первых, упростить процесс формования силовой конструкции, например, за счет использования RTM-метода, и, во-вторых, уменьшить массу пилона подвески;

центральная пластина содержит по меньшей мере два гофрированных листа, что способствует повышению инерции центральной пластины;

толщина центральной пластины составляет от 15 мм до 30 мм, что позволяет добиться удачного сочетания таких параметров, как обеспечение оптимальной опоры для турбореактивного двигателя в случае его возгорания и не слишком большая масса предлагаемой конструкции;

первая крышка и вторая крышка выполнены, по существу, ребристыми и установлены, соответственно, на первом боковом блоке и втором боковом блоке, что обеспечивает крепление силовой конструкции к крылу летательного аппарата, в результате чего облегчен процесс монтажа и демонтажа силовой установки, а также обеспечена возможность удержания тяжелых грузов, таких как турбореактивный двигатель;

первая и вторая крышки выполнены металлическими, в результате чего обеспечена возможность удержания турбореактивного двигателя даже в случае его возгорания.

Согласно второму аспекту, настоящее изобретение относится также к пилону подвески, предназначенному для крепления турбореактивного двигателя к крылу летательного аппарата и содержащему предлагаемую силовую конструкцию.

Изобретение станет более очевидным при прочтении приведенного далее описания неограниченных вариантов осуществления со ссылкой на прилагаемые чертежи, на которых изображено следующее:

на фиг.1 в перспективе с пространственным разделением деталей изображена силовая конструкция, известная из уровня техники;

на фиг.2 в перспективе с пространственным разделением деталей показана силовая конструкция, раскрытая в патентной заявке FR 2889505;

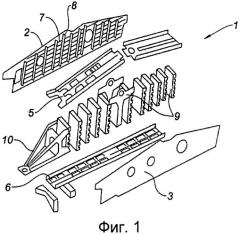

на фиг.3 в перспективе изображен один из вариантов осуществления предлагаемой силовой конструкции;

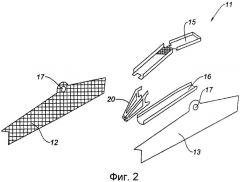

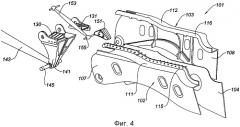

на фиг.4 в перспективе с пространственным разделением деталей показан вариант изобретения в соответствии с фиг.1;

на фиг.5 представлен частичный вид сверху на один из вариантов изобретения;

на фиг.6 в увеличенном масштабе изображена зона VI конструкции согласно варианту изобретения с фиг.5.

В соответствии с вариантом изобретения, показанным на фиг.3 и 4, предлагаемая конструкция 101 содержит первый боковой блок 102 и второй боковой блок 103, которые охватывают центральную пластину 104.

Предлагаемая конструкция 101 предназначена для крепления турбореактивного двигателя (не показан) к крылу летательного аппарата (не показано). Пилон подвески (не показан), содержащий предлагаемую конструкцию 101, выполнен с возможностью крепления гондолы любого типа, вмещающей турбореактивный двигатель, в частности, с возможностью крепления структурирующей гондолы, содержащей одну или несколько опор решеток, выполненных за одно целое с пилоном подвески.

Предлагаемая конструкция 101 предпочтительно содержит меньшее количество элементов по сравнению с конструкциями, известными из уровня техники. Это позволяет изготавливать силовую конструкцию с уменьшенной массой, что обусловлено отсутствием совокупности элементов, в частности элементов усиления или ребер жесткости.

Кроме того, облегчен процесс сборки указанных элементов вследствие того, что для формирования предлагаемой конструкции 101 достаточно лишь соединить первый 102 и второй 103 боковые блоки. В отличие от конструкций, известных из уровня техники, при изготовлении предлагаемой силовой конструкции отсутствует необходимость в соединении небольших элементов друг с другом или присоединении их к более крупным узлам. В результате, значительно упрощается процесс сборки предлагаемой конструкции 101.

Предлагаемая конструкция имеет, по существу, удлиненную форму, а именно длина конструкции вдоль главной оси 105 превышает ширину конструкции вдоль оси, проходящей, по существу, перпендикулярно указанной главной оси. Главная ось 105, как правило, совпадает с осью пилона подвески.

Каждый боковой блок 102 (103) предпочтительно содержит боковую стенку 107 (108), проходящую до L-образного верхнего элемента 111 (112), выполненного таким образом, что он расположен, по существу, напротив верхнего элемента (112, 111) другого бокового блока 102 (103).

В каждой боковой стенке 107 и 108 можно предусмотреть средства для крепления вспомогательных конструкций с целью формирования пилона подвески. Указанные средства представляют собой, например, рельсы 109, установленные на стенках 107, 108.

Как показано на фиг.3 и 4, верхний элемент 111, 112 содержит кромку 115, 116. Кромки 115 и 116 верхних элементов выполнены таким образом, что они проходят встык и скреплены любыми крепежным средствами, известными специалистам из уровня техники, например болтами.

Поперечное сечение предлагаемой конструкции 101, а именно сечение, перпендикулярное главной оси 105, предпочтительно имеет, по существу, трапецеидальную форму, образуя нижнее основание 121 и верхнее основание 123. В данном случае определение «трапецеидальное» характеризует сечение, нижнее 121 и верхнее 123 основания которого проходят, по существу, параллельно друг другу. Данная геометрическая форма обеспечивает наиболее эффективное крепление центральной пластины 104 между боковыми блоками 102, 103, а также обеспечивает возможность прокладки кабелей и труб, необходимых для функционирования гондолы и турбореактивного двигателя (не показаны). В соответствии с одним из предпочтительных вариантов изобретения, ширина нижнего основания 121 меньше ширины верхнего основания 123, что позволяет сократить количество материалов, необходимых для изготовления боковых блоков 102 и 103. Ширина нижнего основания 121, как правило, составляет от 90 до 140 мм, в частности от 100 до 120 мм. Ширина верхнего основания 123, как правило, составляет от 260 до 340 мм, в частности от 280 до 320 мм.

Первый боковой блок 102 и второй боковой блок 103 предпочтительно изготовлены из композиционного материала, например бисмалеинимидной смолы (БМИ), эпоксидной смолы, устойчивой к действию температур более 200°C, в частности к действию температуры, равной примерно 280°C, например PMR15®, или изготовлены из углепластика. Преимущество использования композиционных материалов состоит в том, что упрощается процесс изготовления боковых блоков 102, 103 и снижается их масса.

Боковые блоки 102 и 103 можно изготовить методом вакуумного формования с предварительной механической вытяжкой или RTM-методом (трансферным формованием пластмасс).

Метод формования с предварительной механической вытяжкой заключается в том, что пропитанные смолой волокна помещают в форму для получения необходимой предварительно отформованной заготовки, после чего в форме создают, по существу, вакуум для того, чтобы уплотнить получаемый узел. Затем изделие нагревают с целью расплавления содержащейся в волокнах смолы, в результате чего между волокнами создается необходимая связь.

RTM-метод заключается в впрыскивании смолы в волокна предварительно отформованной заготовки с предусмотренными в ней промежуточными волокнистыми слоями. В частности, узел, содержащий волокнистые предварительно отформованные заготовки, помещают в закрытую форму, геометрическая форма которой, как правило, соответствует геометрической форме изготавливаемого механического элемента. После чего производят впрыскивание смолы в форму. В результате смола пропитывает указанный узел из волокнистых предварительно отформованных заготовок.

Предпочтительным является RTM-метод, поскольку данный метод не требует значительных финансовых затрат, прост в реализации и позволяет получить материал с высокой механической прочностью.

Кроме того, элемент, полученный RTM-методом, требует лишь минимальной чистовой обработки. Это связано с тем, что элементы, извлекаемые из формы, имеют окончательные размеры, то есть не требуют механической обработки. Более того, RTM-метод обеспечивает возможность повторения геометрических размеров изготавливаемых элементов.

Боковые блоки 102 и 103 имеют, по существу, удлиненную форму. Длина указанных блоков вдоль главной оси 105 составляет, в частности, от 2050 до 2600 мм, а именно от 2200 до 2400 мм.

Центральная пластина 104 также выполнена, по существу, удлиненной, причем ее длина вдоль главной оси 105 равна или предпочтительно меньше длины боковых блоков 102 и 103. Толщина центральной пластины 104 вдоль оси, проходящей, по существу, перпендикулярно главной оси 105, как правило, меньше длины пластины. Толщина центральной пластины 104 составляет, как правило, от 15 до 20 мм, в частности от 15 до 25 мм, предпочтительно от 15 до 30 мм, что позволяет добиться удачного сочетания таких параметров, как обеспечение оптимальной опоры для турбореактивного двигателя в случае его возгорания и не слишком большая масса предлагаемой конструкции 101.

Согласно предпочтительному варианту изобретения, показанному на фиг.5, центральная пластина 104 содержит два гофрированных листа 161 и 163. Обычно оба этих листа получают путем выдавливания продольных углублений и сварки. Как правило, центральная пластина может содержать более двух гофрированных листов. В процессе сборки предлагаемой конструкции 101 гофрированные листы 161 и 163 крепят любыми средствами, известными специалистам из уровня техники, таким образом, чтобы в контактных зонах формировались воздушные полости. В результате улучшается тепловая инерция пластины 104. Кроме того, наличие гофрированных листов 161 и 163 предпочтительно приводит к сокращению количества материалов, необходимых для изготовления центральной пластины 104, при этом жесткость конструкции является достаточной для обеспечения крепления турбореактивного двигателя в случае возгорания.

Наличие центральной пластины 104 позволяет изготовить предлагаемую конструкцию 101 более устойчивой к статическим и динамическим нагрузкам. По существу, центральная пластина воспринимает статические и динамические нагрузки, создаваемые турбореактивным двигателем (не показан) вдоль главной оси 105 предлагаемой конструкции 101.

Центральная пластина 104, как правило, соединена с крепежным элементом (не показан), изготовленным из металла или любого другого пригодного материала, известного специалистам из уровня техники. Указанный крепежный элемент, как правило, выполненный в форме пирамиды, предназначен для крепления к турбореактивному двигателю. Кроме того, центральная пластина прикреплена с помощью любых средств, известных специалистам из уровня техники, в частности посредством заклепок 167, к крышке 151, которая обеспечивает крепление предлагаемой конструкции 101 к крылу летательного аппарата (см. фиг.6). Таким образом, в случае возгорания, когда температура равна по меньшей мере 1000°C, независимо от того, из какого материала изготовлены боковые блоки 102 и 103, центральная пластина 104 обеспечит крепление турбореактивного двигателя в течение по меньшей мере 15 минут, в частности более 30 минут, и даже более 1 часа. В результате турбореактивный двигатель удерживается в закрепленном состоянии в течение периода времени, по меньшей мере равного промежутку времени, установленному европейским стандартом JAA и американским стандартом FAA, а именно периоду времени, который требуется для выполнения в случае необходимости какого-либо экстренного маневра.

Центральная пластина 104 предпочтительно изготовлена из металла или сплава, предпочтительно никельсодержащего сплава. К никельсодержащим сплавам относится, например, сплав Inconel®. В частности, Inconel® представляет собой сплав, содержащий, главным образом, никель, кроме того, в состав данного сплава входят такие металлы, как хром, магний, железо и титан. Также в качестве примера можно привести сплав Inco625®, сталь или любой другой сплав, содержащий ниобий.

В случае, когда боковые блоки 102 и 103 изготовлены из углепластика или композиционного материала, они образуют вокруг центральной пластины 104 теплозащитный экран благодаря тому, что углепластик и композиционные материалы обладают низкой теплопроводностью.

Согласно одному из предпочтительных вариантов изобретения, первая крышка 130 и вторая крышка 131, выполнены, по существу, ребристыми и установлены, соответственно, на первом боковом блоке 102 и втором боковом блоке 103 с целью присоединения предлагаемой конструкции 101 к крылу летательного аппарата (не показано).

Наличие указанных крышек 130 и 131 упрощает монтаж и демонтаж силовой установки при проведении работ по техническому обслуживанию и ремонту.

Первая крышка 130 и вторая крышка 131 предпочтительно изготовлены из металла, в результате они способны удерживать большие нагрузки, например обеспечивать крепление турбореактивного двигателя даже в случае его возгорания.

Кроме того, облегчен процесс механической обработки элементов первой 130 и второй 131 крышек.

Первая 130 и вторая 131 крышки скомпонованы таким образом, чтобы обеспечить возможность прохождения через них подвижной поворотной оси крепежного элемента, соединяющего предлагаемую конструкцию с крылом летательного аппарата.

Первая и вторая крышки установлены на опорном элементе 141, который выполнен съемным относительно предлагаемой конструкции 101. В указанный опорный элемент вставлен крепежный элемент 143, соединяющий предлагаемую конструкцию 101 с крылом летательного аппарата (не показано). Крепежный элемент 143 выполнен с возможностью поворота вокруг оси 145, проходящей, по существу, перпендикулярно главной оси 105.

Более того, на верхних элементах 111 и 112 закреплена крышка 151, что обеспечивает возможность установки крепежного элемента 153, также соединяющего предлагаемую конструкцию 101 с крылом летательного аппарата, но на участке, расположенном отдельно от участка, предназначенного для установки крепежного элемента 143. Крепежный элемент 153 также выполнен с возможностью поворота вокруг оси 155, проходящей, по существу, параллельно оси 145.

Как показано на фиг.6, крышка 151 прикреплена к пластине 104, выполненной в данном случае в виде двух гофрированных листов 161 и 163, с помощью любых средств, известных специалистам из уровня техники, в частности, посредством заклепки 167 или болта.

1. Воспринимающая нагрузки конструкция (101) пилона подвески, предназначенного для крепления турбореактивного двигателя к крылу летательного аппарата, отличающаяся тем, что она содержит первый боковой блок (102) и второй боковой блок (103), прикрепляемые к крылу летательного аппарата, и крепежный элемент, прикрепляемый к турбореактивному двигателю, причем указанные боковые блоки (102, 103) охватывают центральную пластину (104), по существу, удлиненную вдоль главной оси (105) указанной конструкции (101), при этом указанная пластина (104) соединена с указанным крепежным элементом и изготовлена из металла или сплава, способного выдерживать температуру по меньшей мере в 1000°C в течение периода времени, равного по меньшей мере 15 мин, что обеспечивает восприятие статических и динамических нагрузок, создаваемых турбореактивным двигателем вдоль главной оси (105).

2. Конструкция (101) по п.1, отличающаяся тем, что материал, используемый для изготовления центральной пластины (104), представляет собой металл или сплав.

3. Конструкция (101) по п.2, отличающаяся тем, что указанный материал представляет собой никельсодержащий сплав.

4. Конструкция (101) по любому из пп.1-3, отличающаяся тем, что каждый боковой блок (102, 103) содержит боковую стенку (107 108), переходящую в L-образный верхний элемент (111, 112), выполненный таким образом, что он расположен, по существу, напротив верхнего элемента (112, 111) другого бокового блока (103, 102).

5. Конструкция (101) по любому из пп.1-3, отличающаяся тем, что она имеет, по существу, трапецеидальное поперечное сечение, образующее нижнее основание (121) и верхнее основание (123).

6. Конструкция (101) по п.5, отличающаяся тем, что ширина нижнего основания (121) меньше ширины верхнего основания (123).

7. Конструкция (101) по любому из пп.1-3 или 6, отличающаяся тем, что первый блок (102) и второй блок (103) изготовлены из композиционного материала.

8. Конструкция (101) по любому из пп.1-3 или 6, отличающаяся тем, что центральная пластина (104) содержит по меньшей мере два гофрированных листа (161, 163)

9. Конструкция (101) по любому из пп.1-3 или 6, отличающаяся тем, что толщина центральной пластины (104) составляет от 15 до 30 мм.

10. Конструкция (101) по любому из пп.1-3 или 6, отличающаяся тем, что первая крышка (130) и вторая крышка (131) выполнены, по существу, ребристыми и установлены соответственно на первом боковом блоке (102) и на втором боковом блоке (103) для соединения силовой конструкции (101) с крылом летательного аппарата.

11. Конструкция (101) по п.10, отличающаяся тем, что первая крышка (130) и вторая крышка (131) выполнены металлическими.

12. Пилон подвески, предназначенный для крепления турбореактивного двигателя к крылу летательного аппарата, содержащий воспринимающую нагрузки конструкцию (101) по любому из пп.1-11.