Система доставки композиций натуральных высокоэффективных подсластителей и способы получения и применение указанных систем

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Система доставки подсластителя для композиций подсластителя содержит композицию ребаудиозида А. Указанную систему доставки получают путем сокристаллизации композиции подсластителя на основе сахара или полиола, агломерирования композиции подсластителя, совместной сушкой композиции подсластителя или получения комплекса циклодекстрина и композиции подсластителя. При этом композиция ребаудиозида А содержит ребаудиозид А и другие стевиогликозиды. Чистота композиции ребаудиозида А составляет примерно от 80% до 99.5% ребаудиозида А в расчете на массу сухого вещества. Ребаудиозид А содержит безводную полиморфную форму ребаудиозида А, сольватированную полиморфную форму ребаудиозида А, аморфный ребаудиозид А или их комбинацию. Изобретение позволяет получить системы доставки композиций подсластителя с улучшенными характеристиками скорости растворения, в случае получения путем совместной сушки композиции также обладают повышенной стабильностью в условиях низкой влажности. 2 н. и 18 з.п. ф-лы, 5 ил., 5 табл., 14 пр.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к по существу водорастворимым и по существу не образующим пыли системам доставки натуральных высокоэффективных подсластителей. Изобретение относится также к способам получения подобных систем доставки и способам применения таких систем.

УРОВЕНЬ ТЕХНИКИ

Несмотря на то, что для большинства потребителей натуральные калорийные столовые подсластители, такие как сахароза, фруктоза и глюкоза, приятны на вкус, указанные подсластители являются калорийными. Поэтому в качестве альтернативы широко используют некалорийные или низкокалорийные заменители сахара или сахарозы. Применение подобных подсластителей может потребовать дополнительных решений, включая эффективные средства доставки подобных высокоэффективных композиций подсластителей.

Значительные проблемы, связанные с доставкой композиций высокоэффективных подсластителей, возникают вследствие неоднородности таких композиций. Например, высокоэффективные подсластители обычно применяют в относительно небольшом количестве, поэтому для их доставки требуется применение наполнителя. Относительно небольшое количество высокоэффективного подсластителя по сравнению с количеством наполнителя может привести к высокой степени разделения или к неравномерному распределению. Кроме того, высокоэффективные подсластители при определенных условиях применения могут не обладать высокой растворимостью. Далее, высокоэффективные подсластители часто находятся в форме пылеобразного порошка, обработка которого затруднительна. Следовательно, представляется желательным, в частности, создание систем доставки натуральных высокоэффективных подсластителей, обеспечивающих более подходящую доставку, улучшенную скорость растворения, меньшее пыление при обработке или комбинацию этих свойств. Кроме того, может оказаться желательным обеспечение систем доставки натуральных высокоэффективных подсластителей, обладающих улучшенным вкусом и/или ароматом.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задачи и преимущества, обеспечиваемые настоящим изобретением, частично изложены в представленном ниже описании или очевидным образом следуют из указанного описания, или же могут быть установлены в ходе практического применения изобретения. Если не указано иное, все технические и научные термины и сокращения в настоящем описании имеют значения, которые в них обычно вкладывает специалист в области техники, к которой относится настоящее изобретение. Несмотря на то, что способы и композиции, аналогичные или подобные предложенным в настоящем изобретении, можно применять при реализации настоящего изобретения, описанные подходящие способы и композиции не ограничивают настоящее изобретение.

Настоящее изобретение направлено на решение указанных задач за счет обеспечения системы доставки композиции подсластителя, содержащей по меньшей мере один натуральный высокоэффективный подсластитель, при этом система доставки выбрана из группы, включающей сокристаллизованную композицию подсластителя на основе сахара или полиола; агломерированную композицию подсластителя; композицию подсластителя, полученную способом совместной сушки; гранулированную композицию подсластителя; экструдированную или сферонизированную композицию подсластителя; циклодекстриновый комплекс и композицию подсластителя в спрессованной форме.

Кроме того, изобретение включает способ получения формы доставки композиции подсластителя, содержащей по меньшей мере один натуральный высокоэффективный подсластитель, включающий сокристаллизацию композиции подсластителя с сахаром или полиолом (напр., эритритом), агломерацию композиции подсластителя; получение композиции подсластителя способом совместной сушки; получение комплекса композиции подсластителя с металлом или получение комплекса циклодекстрина с композицией подсластителя.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

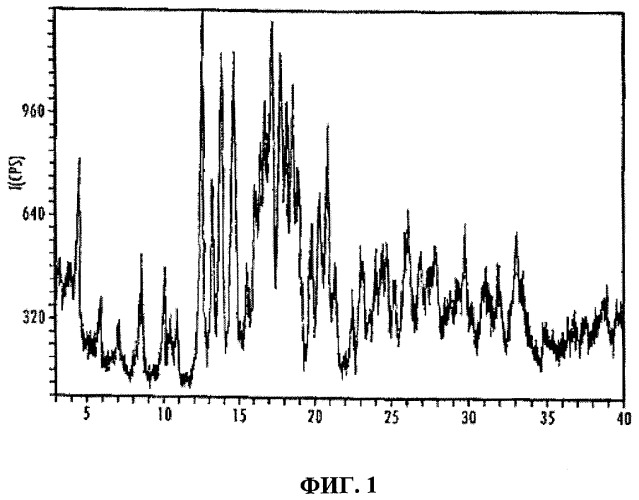

На Фиг.1 представлена сканограмма порошковой рентгеновской диффракции ребаудиозида А полиморфной формы 1 на графике зависимости интенсивности рассеяния от угла рассеяния 2θ согласно варианту реализации настоящего изобретения.

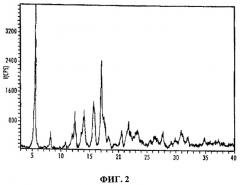

На Фиг.2 представлена сканограмма порошковой рентгеновской диффракции ребаудиозида А полиморфной формы 2 на графике зависимости интенсивности рассеяния от угла рассеяния 2θ согласно варианту реализации настоящего изобретения.

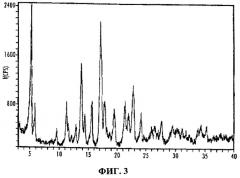

На Фиг.3 представлена сканограмма порошковой рентгеновской диффракции ребаудиозида А полиморфной формы 3А на графике зависимости интенсивности рассеяния от угла рассеяния 2θ согласно варианту реализации настоящего изобретения.

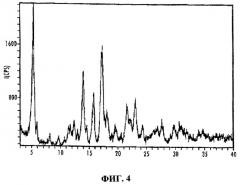

На Фиг.4 представлена сканограмма порошковой рентгеновской диффракции ребаудиозида А полиморфной формы 3В на графике зависимости интенсивности рассеяния от угла рассеяния 2θ согласно варианту реализации настоящего изобретения.

На Фиг.5 представлена сканограмма порошковой рентгеновской диффракции ребаудиозида А полиморфной формы 4 на графике зависимости интенсивности рассеяния от угла рассеяния 2θ согласно варианту реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящая заявка является родственной по отношению к заявке на патент США 11/561148, озаглавленной «Композиции натурального высокоэффективного подсластителя с улучшенным временным профилем и/или вкусовыми характеристиками, способы их получения и применения», поданной в Патентное ведомство США 17 ноября 2006 г., являющейся продолжением заявки на патент США 11/556113, поданной 2 ноября 2006 г., которая испрашивает приоритет согласно §119 раздела 35 Свода федеральных законов США на основании предварительной заявки на патент США 60/739302, поданной 23 ноября 2005 г.; предварительной заявки на патент США 60/805209, поданной 19 июня 2006 г.; предварительной заявки на патент США 60/805216, поданной 19 июня 2006 г. Кроме того, настоящая заявка является родственной по отношению к предварительной заявке на патент США 60/889318, поданной 12 февраля 2007 г. Содержание указанных заявок включено в настоящее описание во всей полноте посредством ссылки.

Далее представлено подробное описание предпочтительных вариантов реализации настоящего изобретения. Все примеры приведены с целью пояснения вариантов реализации настоящего изобретения и не ограничивают настоящее изобретение. Фактически, для специалистов в данной области техники очевидно, что в рамках настоящего изобретения возможны различные варианты и модификации настоящего изобретения. Например, отличительные признаки изобретения, приведенные для иллюстрации или описания одного из вариантов реализации, можно применить в другом варианте реализации, получив тем самым еще один вариант реализации. Таким образом, подразумевается, что подобные варианты и модификации находятся в рамках настоящего изобретения, охарактеризованного в пунктах прилагаемой формулы изобретения, и их эквивалентов.

I Системы доставки.

В общем случае, согласно вариантам реализации в настоящем изобретении предложены системы доставки композиций подсластителя с улучшенными характеристиками скорости растворения, обеспечивающие большую легкость их обработки. Неограничивающие примеры подходящих систем доставки композиций подсластителя, предложенные в соответствии с некоторыми вариантами реализации, включают сокристаллизованные композиции подсластителя на основе сахара или полиола, агломерированные композиции подсластителя, прессованные композиции подсластителя, сухие композиции подсластителя, порошкообразные композиции подсластителя, сферонизованные композиции подсластителя, гранулированные композиции подсластителя и жидкие композиции подсластителя.

Предложенные в настоящем изобретении композиции подсластителя в общем случае содержат по меньшей мере один натуральный высокоэффективный подсластитель; подробное описание композиций согласно изобретению приведено ниже.

А. Сокристаллизованная композиция подсластителя и сахара/полиола

В частном варианте реализации изобретения композицию подсластителя сокристаллизуют с сахаром или полиолом в различных соотношениях для получения по существу водорастворимого подсластителя, по существу не вызывающего затруднений, связанных с пылением. Термин «сахар» в настоящем описании в общем случае относится к сахарозе (C12H22O11). Термин «полиол» здесь является синонимом термина «сахарный спирт» и относится в общем случае к молекуле, содержащей более одной гидроксильной группы, такой как эритрит, мальтит, маннитол, сорбитол, лактитол, ксилитол, изомальт, пропилен гликоль, глицерол (глицерин), треитол, галактитол, палатиноза, восстановленные изомальто-олигосахариды, восстановленные ксило-олигосахариды, восстановленные гентил-олигосахариды, восстановленный сироп мальтозы, восстановленный сироп глюкозы и сахарные спирты, а также любые другие углеводороды, способные к восстановлению, не оказывающие негативного влияния на вкус композиции подсластителя.

Согласно другому варианту реализации предложен способ получения композиции подсластителя, сокристаллизованной с сахаром или полиолом. Подобные способы известны специалистам в данной области техники; более подробное их обсуждение представлено в патенте США 6214402. Согласно некоторым вариантам реализации способ получения сокристаллизованной композиции подсластителя на основе сахара или полиола может включать этапы получения пересыщенного раствора (сиропа) сахара или полиола, добавления к сиропу определенного количества предварительной смеси, содержащей композицию подсластителя и сахар или полиол в заданном соотношении, при интенсивном механическом перемешивании, прекращение нагрева сиропа сахара или полиола и быстрое охлаждение сиропа сахара или полиола при интенсивном перемешивании во время кристаллизации и агломерации. В ходе указанного процесса композиция подсластителя встраивается в матрицу сахара или полиола, предотвращая таким образом отделение композиции подсластителя или ее выделение из смеси при обработке, упаковке или хранении. Полученный продукт может быть гранулированным, свободнотекучим, неслеживающимся, легко и однородно диспергируемым и или растворимым в воде.

Согласно частному варианту реализации, сироп сахара или полиола можно получить из коммерческих источников или путем смешивания сахара или полиола с водой. Сироп сахара или полиола может быть пересыщенным, с содержанием твердого вещества в количестве приблизительно от 95 до 98% от веса сиропа после удаления воды из сиропа сахара. В общем случае, воду можно удалить из сиропа сахара или полиола путем нагревания при перемешивании сиропа сахара или полиола; обработка сиропа сахара или полиола должна происходить при температуре не менее примерно 120°C для предотвращения преждевременной кристаллизации.

Согласно другому частному варианту реализации, сухую предварительную смесь готовят путем объединения композиции подсластителя с сахаром или полиолом в желательном соотношении. Согласно некоторым вариантам реализации, весовое соотношение композиции подсластителя и сахара или полиола составляет примерно от 0.001:1 до 1:1. Другие компоненты, такие как ароматизаторы или другие высокоэффективные подсластители, можно также добавлять в сухую предварительную смесь до тех пор, пока их количество не начинает влиять неблагоприятно на общий вкус сокристаллизованной с сахаром композиции подсластителя.

Количество предварительной смеси и перенасыщенного сиропа может варьироваться для получения продуктов различной степени сладости. Согласно частным вариантам реализации, содержание композиции подсластителя составляет приблизительно от 0,001% до 50% по весу готового продукта, или приблизительно от 0,001% до 5%, или приблизительно от 0,001% до 2,5%.

Сокристаллизованные с сахаром или полиолом композиции подсластителя согласно настоящему изобретению подходят для применения в любых композициях, заменяющих традиционные калорийные подсластители, наряду с другими низкокалорийными и некалорийными подсластителями. Кроме того, согласно некоторым вариантам реализации, сокристаллизованные с сахаром или полиолом композиции подсластителя можно комбинировать с наполнителями, включая без ограничения декстрозу, мальтодекстрин, лактозу, инулин, полиолы, полидекстрозу, целлюлозу и производные целлюлозы. Подобные продукты можно, в частности, применять в качестве столовых подсластителей.

В. Агломерированные композиции подсластителей

Согласно некоторым вариантам реализации, в настоящем изобретении предложен агломерат композиции подсластителя. Термин «агломерат подсластителя» в настоящем описании относится к множеству частиц подсластителя, удерживаемых в кластерных структурах. Примеры агломератов подсластителя включают без ограничения полученные с применением связующего агломераты, экструдаты и гранулы.

1. Агломераты, полученные с применением связующего

Согласно некоторым вариантам реализации, в настоящем изобретении предложен способ получения агломерата композиции подсластителя, связующего и носителя. Способы получения агломератов известны специалистам в данной области техники и более подробно описаны в патенте США 6180157. В общем случае, способ получения агломерата согласно конкретному варианту реализации изобретения включает этапы получения раствора предварительной смеси, содержащего композицию подсластителя и связующего в растворителе, нагревание предварительной смеси до температуры, достаточной для эффективного образования смеси на основе указанной предварительной смеси, нанесение предварительной смеси на псевдоожиженный носитель в агломераторе кипящего слоя и сушку полученного агломерата. Степень сладости полученного агломерата можно регулировать путем изменения количества композиции подсластителя в растворе предварительной смеси.

Согласно частному варианту реализации, раствор предварительной смеси содержит композицию подсластителя и связующее, растворенные в растворителе. Согласно частному варианту реализации, связующее может обладать связующей способностью, достаточной для того, чтобы способствовать протеканию агломерации. Примеры подходящих связующих включают без ограничения мальтодекстрин, сахарозу, геллановую камедь, гидроксипропилметилцеллюлозу, карбоксиметилцеллюлозу, поливинилпирролидон и их смеси. Композицию подсластителя и связующее можно растворить в одном растворителе или в двух различных растворителях по отдельности. Согласно варианту реализации с раздельным растворением композиции подсластителя и связующего, растворители до объединения в единый раствор могут быть как одинаковыми, так и различными. Возможно применение любых растворителей, в которых растворимы композиция подсластителя и/или связующее. Желательно применение пищевого растворителя, примеры которого включают без ограничения этанол, воду, изопропанол, метанол и их смеси. Для достижения полного размешивания предварительной смеси, указанную смесь можно нагреть до температуры примерно от 30°C до 100°C. Термин «эффективное перемешивание» здесь обозначает гомогенизацию, достаточную для получения смеси.

Количество связующего в растворе может варьироваться в зависимости от многих факторов, включая связующую способность конкретного выбранного связующего вещества и конкретный растворитель. Согласно частному варианту реализации, связующее в растворе предварительной смеси содержится в количестве примерно от 5% до 25% по весу. Согласно одному из вариантов реализации, весовое соотношение связующего и композиции подсластителя в растворе предварительной смеси может варьироваться от достаточно низкого до весьма высокого - примерно от 1:10 до 10:1. Согласно одному из вариантов реализации, весовое соотношение связующего и композиции подсластителя составляет примерно от 0,5:1,0 до 2:1.

После получения раствора предварительной смеси указанный раствор наносят на псевдоожиженный носитель в смесителе для агломерации в кипящем слое. Предпочтительно, предварительную смесь наносят на псевдоожиженный носитель путем распыления предварительной смеси на псевдоожиженный носитель с получением агломерата композиции подсластителя и носителя. В качестве агломератора с кипящим слоем можно использовать любой подходящий агломератор с кипящим слоем, известный специалистам в данной области техники. Например, агломератор с кипящим слоем может представлять собой агломератор периодического действия, непрерывного действия или непрерывный агломератор с турбулентным потоком.

Согласно одному варианту реализации, носитель псевдоожижают и устанавливают температуру приблизительно от 20°C до 50°C, или приблизительно от 35°C до 45°C. Согласно одному варианту реализации, носитель нагревают приблизительно до 40°C. Носитель помещают в съемную емкость агломератора с кипящим слоем. После закрепления емкости на агломераторе с кипящим слоем носитель псевдоожижают и нагревают по мере необходимости регулированим температуры входящего воздуха. Согласно одному варианту реализации, температуру входящего воздуха поддерживают на уровне от 50°C до 100°C. Например, для нагревания псевдоожиженного носителя приблизительно до 40°C температуру входящего воздуха поддерживают на уровне от 70°C до 75°C.

Когда температура псевдоожиженного носителя достигает заданного значения, раствор предварительной смеси наносят через распыляющую форсунку агломератора. Раствор предварительной смеси можно распылять на псевдоожиженный носитель с любой скоростью, эффективной для получения агломерата с желательным распределением частиц. Для специалиста в данной области техники очевидно, что для получения желательного распределения частиц можно варьировать различные параметры процесса получения. После завершения распыления агломерат можно высушить. Согласно одному варианту реализации, агломерат сушат до достижения температуры воздуха на выходе приблизительно от 35°C до 40°C.

Количество композиции подсластителя, носителя и связующего в полученном агломерате можно регулировать, варьируя ряд факторов, включая выбор связующего и носителя, в зависимости от желаемой эффективности агломерата как подсластителя. Специалисты в данной области согласятся с тем, что количество композиции подсластителя в агломерате можно регулировать, варьируя количество композиции подсластителя, добавляемого в раствор предварительной смеси. Степень сладости особенно важна при необходимости определения вклада, вносимого другими натуральными и/или синтетическими подсластителями в сладкий вкус различных продуктов.

Согласно одному варианту реализации, весовое соотношение носитель/композиция подсластителя составляет приблизительно от 1:10 до 10:1, или от 0.5:1.0 до 2:1. Согласно одному варианту реализации, композиция подсластителя содержится в агломерате в количестве приблизительно от 0.1 до 99.9% по весу, содержание носителя в агломерате составляет приблизительно от 50 до 99.9% по весу, а содержание связующего в агломерате составляет приблизительно от 0.1 до 15% по весу от общего веса агломерата. Согласно другому варианту реализации, композиция подсластителя содержится в агломерате в количестве приблизительно от 50 до 99.9% по весу, содержание носителя в агломерате составляет приблизительно от 75 до 99.9% по весу, а содержание связующего в агломерате составляет приблизительно от 1 до 7% по весу.

Распределение частиц агломерата по размерам можно определить путем просеивания агломерата через сита с различным размером отверстий. Кроме того, в случае, когда это целесообразно, продукт можно разделить на ситах для получения продукта с более узким распределением частиц по размерам. Например, на сите 14 меш можно отделить частицы большего размера и приготовить продукт улучшенного внешнего вида, частицы размером менее 120 меш можно удалить и получить агломерат с улучшенными характеристиками текучести; кроме того, в некоторых случаях желательно получение продукта с более узким распределением частиц по размерам.

Специалисты в данной области техники согласятся с тем, что регулировать распределение частиц агломерата по размерам можно с помощью различных факторов, включая выбор связующего, концентрацию связующего в растворе, скорость распыления аэрозольного раствора, давление воздуха в распылителе и характеристики носителя.

Согласно конкретному варианту реализации, предложенные в настоящем изобретении агломераты можно смешивать с различными компонентами. Термин «компоненты смеси» в настоящем описании включает большое количество ингредиентов, традиционно применяемых при изготовлении пищевых продуктов и напитков, включая без ограничения связующие агенты, носители, наполнители и подсластители. Например, агломераты можно применять для получения столовых подсластителей или порошкообразных смесей для получения напитков путем сухого смешивания агломератов согласно настоящему изобретению с компонентами, традиционно применяемыми для получения столовых подсластителей или порошкообразных смесей для получения напитков согласно способам, хорошо известным специалистам в данной области техники.

2. Экструдаты

Кроме того, согласно вариантам реализации изобретения предложены по существу не образующие пыли и по существу свободнотекучие экструдаты или экструдированные агломераты композиции подсластителя. Согласно некоторым вариантам реализации, подобные частицы можно получить с применением или без применения связующего при помощи способов экструзии и сферонизации.

Термины «экструдаты» или «экструдированная композиция подсластителя» в настоящем описании относятся к сравнительно гладким сферическим свободнотекучим и по существу не образующим пыли механически прочным гранулам. Несмотря на то, что сферы, как правило, обладают более гладкой поверхностью и могут быть прочнее/тверже, чем частицы экструдата, преимущество экструдата состоит в его стоимости, поскольку он требует меньшей обработки. Сферы и экструдат согласно изобретению можно по желанию подвергать дальнейшей обработке, такой как, например, размол или дробление, для получения различных видов других частиц.

Согласно другому варианту реализации, предложен способ получения экструдатов композиции подсластителя. Подобные способы известны специалистам в данной области техники и описаны более подробно в патенте США 6365216. Согласно одному варианту реализации, предложенный способ получения экструдатов композиции подсластителя в общем случае включает этапы объединения композиции подсластителя, пластификатора и, возможно, связующего с получением влажной массы, экструзию влажной массы для формирования экструдата; и сушку экструдата с получением частиц композиции подсластителя.

Примеры подходящих пластификаторов согласно конкретному варианту реализации включают без ограничения воду, глицерин и их смеси. Согласно некоторым вариантам реализации, пластификатор в общем случае присутствует во влажной массе в количестве приблизительно от 4 до 45% по весу, или приблизительно от 15 до 35% по весу.

Примеры подходящих связующих веществ согласно конкретному варианту реализации включают без ограничения поливинилпирролидон (PVP), мальтодекстрины, микрокристаллическую целлюлозу, крахмалы, гидроксипропилметилцеллюлозу (НРМС), метилцеллюлозу, гидроксипропилцеллюлозу (НРС), акациевую камедь, желатин, ксантановую камедь и их смеси. Согласно некоторым вариантам реализации, связующее присутствует во влажной массе в общем случае в количестве приблизительно от 0,01 до 45% по весу или приблизительно от 0,5 до 10% по весу.

Согласно частному варианту реализации, связующее можно растворить в пластификаторе для получения раствора связующего, который далее добавляют к композиции подсластителя и другим возможным ингредиентам. Применение раствора связующего позволяет улучшить распределение связующего в объеме влажной массы.

Прочие возможные ингредиенты, которые можно вводить во влажную массу, включают носители и вспомогательные вещества. Специалист в данной области техники согласится с тем, что возможно включение любых традиционных пищевых ингредиентов, и легко сможет оценить количество пищевого ингредиента, вводимого для достижения желательного аромата, вкуса или функциональной характеристики.

Способы экструдирования влажной массы с целью формирования экструдата хорошо известны специалистам в данной области техники. Согласно частному варианту реализации, для формирования экструдатов применяют экструдер низкого давления с формующей головкой. Согласно конкретному варианту реализации, экструдаты нарезают на отрезки заданной длины при помощи режущего устройства, прикрепленного к разгрузочному концу экструдера; получают экструдат по существу цилиндрической формы, лентовидный экструдат или экструдат в форме гранул. Форму и размер экструдата можно варьировать, изменяя форму и размер отверстий головки экструдера и способ работы режущего устройства.

По окончании процесса экструзии экструдаты высушивают способами, хорошо известными специалистам в данной области техники. Согласно частному варианту реализации, для сушки экструдата применяют сушилку с кипящим слоем.

Согласно частному варианту релизации, экструдатам возможно придают форму сферы перед этапом сушки. Сферы формируют загружением экструдатов в марумерайзер (marumerizer), состоящий из вертикального полого цилиндра (резервуара) с горизонтальным вращающимся диском (фрикционным диском) внутри. Поверхность вращающегося диска может иметь различную текстуру, приспособленную для достижения конкретных целей. Например, можно установить сетку с размером ячеек, соответствующим желательному размеру частиц. Частицы экструдата приобретают сферическую форму на вращающемся диске при столкновениях со стенками резервуара и между частицами. Во время формирования сфер избыточная влага может мигрировать к поверхности, или же экструдат может проявить тиксотропное поведение, при этом требуется добавление небольшого количества подходящего порошкообразного вещества для уменьшения вероятности слипания частиц.

Ранее было сказано, что экструдаты композиции подсластителя можно формировать с применением и без применения связующего. Формирование экструдата без применения связующего является желательным благодаря низкой стоимости и улучшенного качества продукта. Кроме того, уменьшается количество вспомогательных веществ в экструдатах. Согласно вариантам реализации, где экструдаты формируют без применения связующего, способ получения частиц дополнительно включает этап нагревания влажной массы композиции подсластителя и пластификатора для стимулирования связывания влажной массы. Желательно нагревание влажной массы до температуры приблизительно от 30°C до 90°C, или приблизительно от 40°C до 70°C. Способы нагревания влажной массы согласно настоящему изобретению включают без ограничения нагревание в таких устройствах как печь, пластификатор с обогревающей рубашкой или экструдер, выполненный с возможностью осуществления смешивания и нагревания.

3. Гранулированные композиции подсластителей

Согласно одному варианту реализации в изобретении предложены гранулированные формы композиции подсластителя. Термины «гранулы», «гранулированные формы» или «в форме гранул» в настоящем описании являются синонимами и относятся к свободнотекучим по существу не образующим пыли механически прочным агломератам композиции подсластителя.

Согласно другому варианту реализации предложен способ получения гранулированных форм композиции подсластителя. Специалистам в данной области техники известны способы гранулирования; такие способы подробно описаны в публикации WO 01/60842. Согласно некоторым вариантам реализации, подобные способы включают без ограничения распылительное гранулирование с применением влажного связующего с псевдоожижением или без псевдоожижения, прессование порошка, пульверизация, экструзия и агломерация в барабанной машине. Предпочтительным способом формирования гранул является прессование порошка благодаря простоте указанного способа. Кроме того, в настоящем описании предложены прессованные формы композиции подсластителя.

Согласно конкретному варианту реализации способ получения гранул композиции подсластителя включает этапы прессования композиции подсластителя с получением прессованных заготовок; измельчение прессованных заготовок с формированием гранул; возможно, сортировку гранул для получения композиции подсластителя с желательным размером частиц.

Прессование композиции подсластителя проводят с помощью традиционного прессовального оборудования. Примеры подобного оборудования включают без ограничения устройства для прессования в валках, таблетирования, агрегации, поршневой экструзии, плунжерного прессования, брикетирования в валках, прессования возвратно-поступательным поршнем, прессовой штамповки и гранулирования. Прессованная композиция может принимать любую форму, которую можно впоследствии подвергнуть разделению с уменьшением размера. Примеры таких форм включают без ограничения хлопья, стружки, брикеты, ломтики и шарики. Специалисты в данной области согласятся с тем, что форма и внешний вид прессованной композиции варьируется в зависимости от формы и свойств поверхности прессовального оборудования, применяемого на этапе прессования. Соответственно, прессованные формы могут быть гладкими, рифлеными, гофрированными или в форме подушечек (pillow-pocketed) и т.п. Кроме того, размер и свойства прессованных форм зависят от вида оборудования и оперативных параметров, установленных при прессовании.

Согласно особо предпочтительному варианту реализации, композицию подсластителя прессуют в форме хлопьев или стружек при помощи валкового пресса. Традиционное оборудование для прессования в валках, как правило, включает загрузочную воронку, подающую композицию подсластителя на прессование, и пару валков разнонаправленного вращения; при этом либо оба валка, либо один из них закреплены на осях, при этом один из валков, возможно, выполнен с возможностью незначительного перемещения. Композицию подсластителя подают в устройство через загрузочную воронку под действием силы тяжести, или же подают под давлением, регулируемым питающим шнеком. Реальный размер полученных прессованных форм зависит от ширины валка и размера применяемого устройства. Кроме того, свойства прессованных форм, такие как твердость, плотность и толщина, зависят от различных факторов, таких как давление, скорость вращения валков, скорость подачи материала и применяемыми в процессе прессования установками питающего шнека.

Согласно частному варианту реализации композицию подсластителя подвергают деаэрации перед этапом прессования, что приводит к более эффективному прессованию и формированию более прочных прессованных форм и, соответственно, гранул. Деаэрацию можно проводить любыми известными способами, варианты которых включают без ограничения шнековую подачу, вакуумную деаэрацию и их комбинации.

Согласно другому частному варианту реализации сухое связующее смешивают с композицией подсластителя перед прессованием. Применение сухого связующего может обеспечивать повышение прочности гранул и способствовать их диспергированию в жидкостях. Согласно некоторым вариантам реализации, подходящие сухие связующие включают пептизированный кукурузный крахмал, микрокристаллическую целлюлозу, гидрофильные полимеры (напр., метилцеллюлозу, гидроксипропилметилцеллюлозу, поливинилпирролидон, альгинаты, ксантановую камедь, геллановую камедь и акациевую камедь) и их смеси. Согласно конкретному варианту реализации, содержание сухого связующего в общем случае составляет приблизительно от 0.1 до 40% по весу от общего веса смеси композиции подсластителя и сухого связующего.

Вслед за этапом прессования прессованные заготовки измельчают для формирования гранул. Для измельчения прессованных форм можно применять любые подходящие способы, включая размалывание. Согласно частному варианту реализации измельчение прессованных форм проводят в несколько этапов, изменяя размер размольного зазора в мельнице. Согласно определенному варианту реализации, измельчение прессованной композиции проводят в два этапа: этап предварительного измельчения и последующий этап размалывания. Этап измельчения прессованной композиции уменьшает количество «излишков» («overs») - «частиц большего размера» в гранулированной композиции подсластителя. В настоящем описании термин «излишки» относится к частицам материала, по размерам превышающим частицы максимального желательного размера.

Измельчение прессованного материала обычно приводит к образованию гранул различных размеров. Соответственно, желательным может оказаться просеивание гранул для получения желательного распределения частиц по размеру. Для просеивания частиц можно применять любые традиционные способы, включая сита и решетки. Вслед за просеиванием можно подвергнуть обработке в устройстве для прессования частицы малого размера. Термин «частицы малого размера» в настоящем описании относится к частицам материала меньшим, чем частицы минимального желательного размера.

С. Совместная сушка композиции подсластителя

Кроме того, в настоящем описании предложены композиции подсластителя, высушенные способом совместной сушки вместе с одним или несколькими агентами для совместной сушки. Термин «агенты для совместной сушки» включает все желательные ингредиенты, совместимые с композицией подсластителя, применяемого для получения продукта. Специалист в данной области техники согласится с тем, что агенты для совместной сушки следует выбирать с учетом одного или нескольких функциональных свойств, желательных при применении продукта, в котором предстоит использовать композицию подсластителя. Существует множество ингредиентов, совместимых с композицией подсластителя, обладающих различными функциональными свойствами. Согласно одному варианту реализации один или несколько агентов для совместной сушки включают по меньшей мере одну из композиций, улучшающих вкус композиции подсластителя, описанной ниже. Согласно другому варианту реализации, один или несколько агентов для совместной сушки включают наполнитель; агент, повышающий текучесть; инкапсулирующий агент или их смесь.

Согласно другому варианту реализации, предложен способ совместной сушки композиции подсластителя вместе с одним или несколькими агентами для совместной сушки. Подобные способы известны специалистам в данной области техники и описаны подробно в публикации WO 02/05660. Для совместной сушки композиции подсластителя вместе с одним или несколькими агентами для совместной сушки можно применять любые устройства и оборудование, известные специалистам в данной области техники. Согласно некоторым вариантам реализации подходящие способы сушки включают без ограничения распылительную сушку, конвекционную сушку, вакуумную сушку в сушильном барабане, сублимационную сушку, сушку в лотковой сушилке и сушку в высокоскоростной лопастной сушилке.

Согласно особо предпочтительному варианту реализации композицию подсластителя высушивают способом распылительной сушки. Согласно конкретному варианту реализации раствор готовят из композиции подсластителя и одного или нескольких желательных агентов для совместной сушки. Для получения растворов подходит любой приемлемый растворитель или смесь растворителей, выбранных в зависимости от характеристик растворимости композиции подсластителя и одного или нескольких со-агентов. Согласно некоторым вариантам реализации приемлемые растворители включают без ограничения воду, этанол и их смеси.

Согласно одному варианту реализации раствор композиции подсластителя и одного или нескольких агентов для совместной сушки можно нагреть перед распылительной сушкой. Согласно определенному варианту реализации температуру выбирают в зависимости от характеристик растворимости сухих ингредиентов и желательной