Электронная плата с встроенным нагревательным сопротивлением

Иллюстрации

Показать всеОбъектом настоящего изобретения является электронная плата (1), содержащая зону (20), образующую подложку электронного компонента (10) типа BGA, электрическое нагревательное сопротивление (25А) напротив упомянутой зоны, при этом нагревательное сопротивление выполнено с возможностью подачи количества тепла для пайки компонента на плате. Плата согласно изобретению содержит множество электропроводящих слоев (21, 23, 25, …), чередующихся с электроизоляционными слоями (22, 24, 26), при этом упомянутое сопротивление (25А) образует один из электропроводящих слоев, расположенный непосредственно под поверхностным слоем (21). В случае необходимости, плата содержит тепловой отвод. Объектом настоящего изобретения является также установка для применения способа, которая позволяет производить ремонт электронной платы путем замены неисправных элементов, не подвергая опасности распайки или повреждения соседних элементов. Предложенный способ также позволяет устранить и уравновесить термические напряжения, возникающие в плате при пайке/распайке электронных компонентов. 2 н. и 3 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к области электронных плат и, в частности, касается средств, обеспечивающих монтаж и демонтаж компонентов платы при помощи пайки.

Электронная плата в основном содержит плоскую подложку, называемую печатной схемой, которая состоит из наслоения проводников, называемых слоями и отделенных друг от друга электрическими изоляторами. Электронные компоненты монтируют на этой подложке, а электрические соединения осуществляют при помощи металлических лапок, которые закрепляют пайкой на контактных площадках на печатной схеме. В этой области техники подложку общепринято обозначают аббревиатурой РСВ («printed circuit board»).

Известные компоненты, которые являются компонентами с периферическими выводами, то есть соединительные лапки которых находятся на периферии корпуса, содержащего электронную микросхему, можно легко крепить пайкой на подложке. Тепло, необходимое для расплавления припоя и для пайки, можно получать путем приближения источника тепла к периферическим лапкам, не опасаясь повреждения компонента при чрезмерном нагреве.

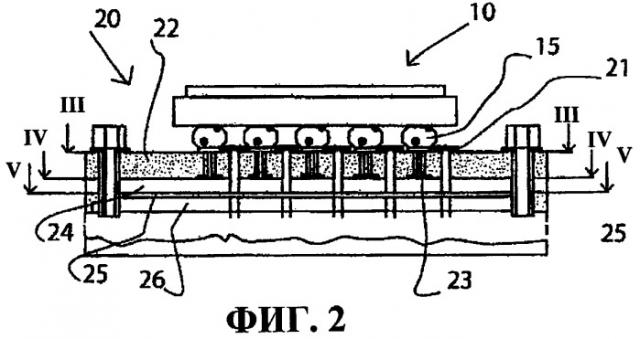

Развитие технологий позволяет в настоящее время применять более компактные компоненты с так называемыми поверхностными выводами. На фиг.1 показана схема компонента 10, обозначаемого в этой области техники аббревиатурой BGA («ball grid array»). Компонент содержит электронную микросхему 11, погруженную в обволакивающий материал 12, и находящуюся под ней подложку 13. С другой стороны с подложкой неподвижно соединены контактные шарики 15, расположенные в виде сетки. Часть шариков 15А электрически соединена с микросхемой 11 при помощи соответствующих средств 16А соединения. Некоторые шарики 15В, сосредоточенные в центральной части подложки, соединяют электрически и термически с микросхемой при помощи соединительных средств 16В для отвода тепла из корпуса РСВ.

По сравнению с компонентами с периферическими выводами применение компонентов с поверхностными выводами имеет все же недостаток в связи с необходимостью их нагрева для осуществления пайки, так как по-другому доступ к шарикам невозможен. Поэтому для осуществления пайки или распайки таких компонентов необходимо нагреть корпус до температуры плавления твердого припоя, которая, например, составляет 195°С для припоя на основе свинца. При этом необходимо убедиться, чтобы температура оставалась ниже предела термостойкости микросхемы, который составляет 250°С.

Кроме того, в некоторых вариантах применения в области авиационной промышленности электронные платы помещают в корпус, где совершенно нет циркуляции охлаждающего воздуха. В этом случае в подложку, называемую РСВ, заключают один или несколько листов металлической фольги, называемых теплоотводами (как правило, из меди), которые позволяют отводить тепло за счет проводимости между нагревающимся электронным компонентом или нагревающимися электронными компонентами и наружным пространством металлического корпуса, в котором установлены электронные платы. Кроме того, в частности, для применения в авиапромышленности всю плату покрывают климатическим лаком для защиты от влажности.

Учитывая повышенную стоимость электронных плат в некоторых областях применения, в частности в авиапромышленности, очень важно иметь возможность производить их ремонт путем замены неисправных компонентов. Замена не должна влиять на работу соседних компонентов. При этом осуществляют сложный этап, на котором необходимо подвести локально достаточное количество тепла, чтобы расплавить паяное соединение только одного подлежащего замене компонента.

Наличие теплоотводов и климатического лака является в этом контексте недостатком, если речь идет о замене компонента типа BGA, то есть о его распайке и повторной пайке на подложке.

Известные из предшествующего уровня техники решения не подходят для крепления пайкой нового компонента или для отсоединения распайкой существующего компонента, если подложка содержит тепловые отводы. В этом случае приходится подводить большее количество тепла с учетом его удаления через тепловой отвод. Этот избыток тепла может повредить соседние компоненты. Кроме того, климатический лак может тоже расплавиться при температуре нагрева. Он может перетечь в соседние паяные швы и нарушить электрические соединения.

В заявке FR 2864419 заявитель предложил решение этой проблемы. Предложенный способ пайки во время ремонта электронного компонента на подложке, содержащей, по меньшей мере, один тепловой отвод упомянутого компонента, при помощи паяльной пасты, содержащей в себе очищающий флюс, активируемый при первой температуре, и твердый припой, плавящийся при второй температуре, превышающей первую, заключается в том, что

подложку предварительно нагревают через тепловой отвод до первой температуры,

компонент помещают на подложку с паяльной пастой,

компонент нагревают струей горячего газа, температура которого достаточна для активации флюса и доведения твердого припоя до второй температуры.

Паяльная паста, применяемая в этом способе, обычно содержит твердый припой, как правило, в виде шариков, легко активируемый флюс для обработки поверхностей и разбавитель или растворитель. За счет нагрева через тепловой отвод подложки во время предварительного нагрева подложки ограничивают подачу тепла до количества, необходимого для активации флюса, при этом температура подложки и соседних компонентов остается ниже температуры повторного плавления их припоя. Кроме того, тепло, необходимое для того, чтобы твердый припой достиг температуры плавления, подводится локально при помощи сопла с горячим газом, располагаемого над подложкой. Предварительный нагрев платы осуществляют за счет конвекции с нагревательной пластинкой, расположенной под платой со стороны, противоположной рассматриваемому компоненту.

Нагрев горячим воздухом компонента содержит этап предварительного нагрева до промежуточной температуры, меньшей второй температуры. Плату помещают в камеру, по меньшей мере, на время этапа предварительного нагрева, что позволяет гомогенизировать температуры на плате. Горячий газ подают через сопло, расположенное перпендикулярно к плоскости платы и связанное со средством, образующим трубу обратного отвода газов после обдувания компонента.

В вышеуказанной заявке описана также установка для сборки и ремонта электронных плат, позволяющая применять указанный способ или способы, содержащая средство крепления платы, средство нагрева за счет теплопроводности на одной стороне платы и средство, содержащее нагревательную пластинку для нагрева горячим газом на другой стороне платы. Такая установка одновременно позволяет применять указанный способ пайки и производить распайку подлежащего замене компонента, не затрагивая соседние компоненты.

Способ является вполне удовлетворительным, когда используют припой на основе свинца, такой как сплав олова и свинца, температуру плавления которого можно отрегулировать на 195°С. Однако он не годится для пайки с припоем, не содержащим свинца, который применяют в соответствии с требованиями по охране окружающей среды и температура плавления которого является более высокой и по существу более близкой к предельной температуре, которую может выдержать компонент. Так, припой, такой как олово, медь и серебро, отвечающий регламентным требованиям, имеет температуру плавления 230°С, то есть на 35°С больше указанной выше температуры и приближающуюся к температурному пределу 250°С, предусмотренному для компонентов.

Таким образом, задачей настоящего изобретения является обеспечение возможности применения припоев, температура плавления которых превышает температуру, при которой до настоящего времени крепили пайкой компонент типа BGA на печатной схеме.

Задачей настоящего изобретения является также усовершенствование известного способа, являющегося объектом вышеуказанной заявки. Кроме того, предложенная технология позволяет производить ремонт электронных плат и снимать компонент без создания теплового напряжения на плате, которое может повредить часть платы. В частности, можно локализовать подвод тепла, необходимого для плавления паяного шва подлежащего замене компонента, не повреждая соединений соседних компонентов или компонентов, находящихся под подложкой.

Согласно изобретению эти задачи решены путем создания электронной платы, содержащей зону, образующую подложку электронного компонента типа BGA, электрическое нагревательное сопротивление напротив упомянутой зоны, которое выполнено с возможностью подачи определенного количества тепла для пайки компонента на плате, характеризующейся тем, что плата дополнительно содержит множество электропроводящих слоев, чередующихся с электроизоляционными слоями, при этом сопротивление образует один из электропроводящих слоев, расположенный непосредственно под поверхностным слоем.

Наличие нагревательного сопротивления позволяет обеспечить, в случае необходимости, подвод дополнительного количества тепла для пайки при помощи материала с температурой плавления, превышающей температуру плавления свинцовых припоев, в случае платы с тепловым отводом. Пайку осуществляют путем нагрева горячим воздухом с одной стороны и подачи тепла при помощи нагревательной пластинки с другой стороны. Дополнительное сопротивление позволяет осуществить подвод тепла в паяное соединение, не затрагивая электронные компоненты. Несмотря на то что это решение, прежде всего, предусмотрено для платы с тепловым отводом, добавление нагревательного сопротивления можно также использовать в случае платы, не содержащей теплового отвода.

Следует также отметить, что в данном случае дополнительное сопротивление не следует путать с нагревательными сопротивлениями, которые могут содержаться в электронных платах, используемых в авиации и функцией которых является подача достаточного количества тепла для нагрева всей платы, чтобы обеспечивать ее нормальную работу при сверхнизких температурах.

Согласно другому отличительному признаку упомянутая зона, образующая подложку электронного компонента, содержит множество площадок, на которых пайкой крепят компонент, при этом нагревательное сопротивление образует зоны нагрева под площадками, предпочтительно непосредственно под ними.

Плата в соответствии с настоящим изобретением является наиболее предпочтительной в рамках способа пайки/распайки электронного компонента типа BGA или всех типов компонентов, соединительные швы которых недоступны, согласно этому способу осуществляют первый нагрев шва со стороны платы, противоположной по отношению к компоненту, при этом сопротивление обеспечивает дополнительную подачу тепла для повышения температуры паяного шва, в частности, до температуры плавления.

В частности, нагрев паяного шва с противоположной стороны осуществляют за счет теплопроводности при помощи нагревательной пластинки.

Согласно другому отличительному признаку способ содержит осуществление второго нагрева при помощи горячего газа, подаваемого на компонент.

Далее следует подробное описание изобретения со ссылками на прилагаемые чертежи.

Фиг.1 изображает схему компонента с поверхностными выводами (поперечный разрез) согласно изобретению.

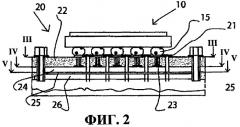

Фиг.2 - поперечный разрез по линии II-II на фиг.3 части электронной платы, оборудованной компонентом, соединенным при помощи пайки, и содержащей тепловые отводы в подложке, согласно изобретению.

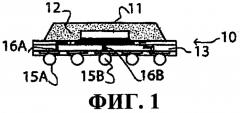

Фиг.3 - разрез по линии III-III на фиг.2 согласно изобретению.

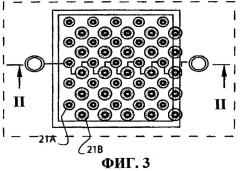

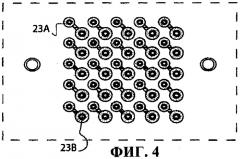

Фиг.4 - разрез по линии IV- IV на фиг.2 согласно изобретению.

Фиг.5 - разрез по линии V-V на фиг.2 согласно изобретению.

Фиг.6 - схему установки, позволяющей производить пайку электронного компонента типа BGA на печатной плате, в соответствии с настоящим изобретением.

На фиг.2 частично показана электронная плата, содержащая средство согласно изобретению в зоне монтажа электронного компонента BGA. Плата 20 содержит множество электропроводящих электронных слоев 21, 23, 25…, установленных между электроизоляционными слоями 22, 24, 26. В данном случае показаны только три первых из указанных слоев, однако, как правило, плата содержит большее число этих слоев. Первый слой 21, который показан также на фиг.3, содержит площадки 21А, образующие электрические контакты с компонентом при помощи паяльных соединительных шариков 15. Площадки 21А находятся в электрическом контакте с контактами 23А лежащего ниже электронного слоя 23 (фиг.4). Первый слой содержит также площадки 21В, а слой 23 содержит контакты 23В. Эти площадки соединены между собой металлизированными отверстиями, которые позволяют осуществлять электрические соединения всех компонентов, выполненных на наружных поверхностях электронной платы, для обеспечения электрической функциональности платы.

Лежащий ниже слой 25 содержит нагревательное электрическое сопротивление 25А в соответствии с настоящим изобретением. На фиг.5 показана деталь геометрической формы этого электрического сопротивления. Она имеет форму сетки с поверхностями 25А1 нагрева, соединенными нитями 25А2, которые, в свою очередь, соединены с двумя боковыми нитями 25А3. Две боковые нити 25А3 электрически соединены, каждая, с металлизированным отверстием 27 и 27' соответственно, которое проходит через плату перпендикулярно ее плоскости. Металлизированные отверстия 27 и 27' предназначены для обеспечения подключения сопротивления к внешнему источнику электрического питания.

Отмечается, что поверхности нагрева расположены напротив площадок 12А, образующих контакты на первом слое 21.

На фиг.6 показана установка 100 для сборки и ремонта электронных плат, позволяющая производить пайку или распайку электронных компонентов типа BGA, в которой установлена электронная плата 1 с ее зоной подложки 20, на которой устанавливают компонент 10.

В отличие от фиг.2 здесь показаны слой, образующий тепловой отвод 28, и базовая пластинка 29. Плата содержит также последовательность слоев (не показаны) между слоем 25, содержащим нагревательное сопротивление, и металлическим слоем, образующим тепловой отвод 28.

Установка содержит нагревательную пластинку 40, на которую помещают плату. В металлизированные отверстия 27 и 27' вставляют контактные штырьки 27f и 27f'. Контактные штырьки соединены с источником электрической энергии.

Средство нагрева пластинки 40 не показано. Оно может быть, например, электрическим. Над платой устанавливают сопло 110 перпендикулярно к плоскости подложки. Ширина сопла 110 является достаточной для перекрывания компонента 10. Показаны два элемента 121 стенки, наружных по отношению к стенкам сопла и параллельных ее оси, образующих канал. Они образуют трубу для обратного отвода газов. Стрелками показано направление движения входящего газа, направляемого стенками сопла, и направление этого же газа после обдувания компонента.

Предпочтительно комплект из платы и нагревательной пластинки помещают в теплозащитную камеру (не показана) для обеспечения однородности температуры различных элементов. Предпочтительно сопло содержит отверстия 122, выполненные в местах, где находятся компоненты, предназначенные для пайки или распайки в зависимости от того, идет ли речь о сборке платы или о ее ремонте путем замены компонента. Эти отверстия закрывают, например, в тех местах, где не будет производиться работа. Элементы 121 стенки размещают, например, вдоль краев отверстия 122, и они образуют барьер для газов, когда устанавливают нагревательное сопло через отверстие. Стенки образуют трубу вместе со стенками сопла, которое помещают в отверстие.

Далее следует описание примера цикла пайки отдельного компонента.

Осуществляют предварительный нагрев платы при помощи нагревательной пластинки 40, при этом тепло от пластинки передается на металлические элементы, образующие тепловые отводы платы. Подъем температуры продолжается непрерывно, пока плата не нагреется до определенной температуры.

После этого компонент устанавливают на место на подложке, поместив между ними паяльную пасту. Температура является достаточной для активации очищающего флюса, содержащегося в паяльной пасте.

Через сопло на компонент подают горячий воздух при температуре от 250°С до 300°С. Воздух обдувает верхнюю поверхность компонента, огибает свободный край сопла и направляется стенками трубы, отклоняясь от первоначального направления на 180°. Температура на уровне шариков компонента постепенно достигает 165°С-170°С.

После этого температуру горячего воздуха повышают до 400-490°С.

Подают дополнительное количество тепла путем включения питания нагревательного сопротивления 25А в течение определенного периода времени, достаточно короткого, чтобы не повредить компоненты, находящиеся рядом с предназначенным для пайки компонентом. Поскольку поверхности нагрева локализованы напротив предназначенных для пайки площадок, то опасность повреждения других компонентов снижается еще больше. Температура на шариках постепенно повышается до 230°С, и температура микросхемы повышается до 230-240°С. Когда температура плавления припоя, образующего шов, достигнута, поток горячего воздуха останавливают.

Во время ремонта электронной платы осуществляют аналогичный цикл или предпочтительно, чтобы упростить операции, производят тот же цикл, что и для пайки компонента. В частности, производят предварительный нагрев платы до первой температуры, чтобы уравновесить напряжения, возникающие в плате.

Во втором случае температура предварительного нагрева без труда достигает температуры активации флюса. Вместе с тем разброс температур в различных точках на плате существенно уменьшают, когда плату помещают в закрытую теплозащитную камеру.

1. Электронная плата (1), содержащая зону (20), образующую подложку электронного компонента (10) типа BGA, электрическое нагревательное сопротивление (25А) напротив упомянутой зоны, при этом нагревательное сопротивление выполнено с возможностью подачи определенного количества тепла для пайки компонента на плате, отличающаяся тем, что содержит множество электропроводящих слоев (21, 23, 25), чередующихся с электроизоляционными слоями (22, 24, 26), при этом нагревательное сопротивление (25А) образует один из электропроводящих слоев, и размещено под электропроводящим слоем (21), при этом плата содержит металлический слой, образующий тепловой отвод (28).

2. Плата по п.1, отличающаяся тем, что зона, образующая подложку электронного компонента, содержит множество площадок, на которых пайкой закреплен компонент, при этом нагревательное сопротивление образует поверхности (25А1) нагрева, расположенные под площадками.

3. Плата по п.1, отличающаяся тем, что нагревательное сопротивление содержит средства, образующие контакты для подключения внешнего электрического питания.

4. Способ пайки/распайки электронного компонента типа BGA на электронной печатной плате по п.1, заключающийся в том, что осуществляют первый нагрев шва со стороны платы, противоположной по отношению к компоненту, при этом используют нагревательное сопротивление в качестве источника дополнительного тепла для повышения температуры паяного шва до температуры плавления, причем нагрев шва с противоположной стороны осуществляют за счет проводимости посредством нагревательной пластины, затем осуществляют второй нагрев посредством горячего газа, подаваемого на компонент.

5. Способ по п.4, отличающийся тем, что горячий газ направляют при помощи колокола, содержащего средства удаления газа после обдувания компонента.