Жидкостный насос, выполненный в виде мэмс, с встроенным датчиком давления для обнаружения нарушений функционирования

Иллюстрации

Показать всеИзобретение относится к медицинскому насосному устройству. Устройство содержит насос, имеющий камеру, имеющую переменный объем, вход, соединенный с камерой насоса и содержащий клапан, выход, соединенный с камерой насоса и содержащий клапан. Привод выполнен с возможностью изменять объем камеры насоса. Путь для текучей среды включает вход, камеру насоса, выход и выходную линию, расположенную за выходным клапаном. Датчик давления для измерения давления между клапанами указанного пути выполнен с возможностью измерения давления внутри камеры насоса. Обрабатывающее средство служит для обработки данных о давлении, полученных от датчика давления. Раскрыт способ обнаружения по меньшей мере одного нарушения функционирования в инфузионном приборе, который содержит насосное устройство. Технический результат состоит в повышении чувствительности и точности обнаружения окклюзии за счет измерения давления во внутреннем объеме камеры насоса. 2 н. и 31 з.п. ф-лы, 14 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к медицинским насосным устройствам и, более конкретно, к обнаружению нарушений функционирования в таких устройствах.

Уровень техники

Обнаружение нарушений функционирования является важным фактором. В особенности это относится к медицинским приборам, поскольку от их правильного функционирования может зависеть жизнь пациента. Например, в случае использования инфузионных насосов потенциально опасными результатами такой неисправности обычно являются избыточная или недостаточная дозировка лекарственного препарата, вводимого пациенту.

К примерам нарушений функционирования относятся утечки, окклюзии или присутствие воздушных пузырьков в подающей линии.

Устройства и способы для обнаружения нарушений функционирования в медицинских приборах, соответствующие уровню техники, описаны, в частности, в патентных документах US 2008/214979, ЕР 1762263 и US 7104763.

При применении определенных лекарственных препаратов, таких как инсулин, особенно важным может оказаться обнаружение окклюзии (закупоривания), поскольку, как известно, окклюзия катетеров может иметь место по многим причинам. Любая подобная окклюзия, не обнаруженная в течение достаточно долгого периода времени, может привести к недоподаче инсулина. Обычные устройства обнаружения окклюзии в основе своей работы используют поршень привода шприца, причем перед процедурой обнаружения приходится внутри шприца создавать высокое давление. Другие детекторы окклюзии содержат датчики давления, помещенные за насосом на линии, ведущей к пациенту, и имеющие невысокую чувствительность, в частности, из-за упругой деформации трубчатой линии. В определенных ситуациях невозможность обнаружения окклюзии при реальном его наличии приводит к высокой концентрации глюкозы в плазме. По отношению к пациенту это может проявиться в виде необходимости повысить уровень инсулина, т.е., в конечном счете, перепрограммировать насос. В результате при случайном рассасывании окклюзии неожиданно вводится повышенное количество инсулина, а это представляет серьезную опасность для пациента.

Раскрытие изобретения

По отношению к устройствам и способам, известным из уровня техники, настоящее изобретение предлагает альтернативное техническое решение и несколько улучшений.

Согласно изобретению процедура обнаружения нарушения функционирования имеет в своей основе измерение давления в подающей линии, а точнее - на участке между входным и выходным клапанами камеры насоса.

Такая схема обеспечивает повышенную чувствительность, а также возможность обнаружения нескольких потенциальных вариантов нарушения функционирования.

Более конкретно, изобретение относится к насосному устройству и к соответствующему способу, охарактеризованным в формуле.

Согласно предпочтительному варианту осуществления изобретения на входе и выходе насосного устройства помещены пассивные клапаны.

В рамках изобретения (но не ограничивая его объем) желательно выбрать для инфузионного насоса очень миниатюрные размеры. Речь идет о мембранном насосе с двумя пассивными клапанами, выполненном с использованием технологии МЭМС (микроэлектромеханической системы). По сравнению с насосами, имеющими привод в виде шприца, силиконовый микронасос (в предпочтительном варианте такие микронасосы выполнены из силикона) обеспечивает более сложный путь для текучей среды и более точное управление введением препарата, но имеет клапаны с твердым седлом, которые в присутствие частиц имеют потенциальную опасность протечки.

В другом предпочтительном варианте осуществления использован датчик давления, содержащий силиконовую мембрану.

Другое преимущество изобретения заключается в том, что датчик давления помещен между камерой насоса и его выходом. Такое расположение обеспечивает более точный контроль ситуации с окклюзией (включая возможность немедленного обнаружения окклюзии во время любого рабочего цикла) и в то же время пригодно и для решения других задач, таких как обнаружение прочих нарушений функционирования.

Согласно следующему предпочтительному варианту осуществления устройство содержит дополнительный датчик давления.

Предпочтительно обеспечить возможность поместить указанный датчик в выходной линии за выходным клапаном.

В некоторых вариантах осуществления устройство содержит также датчик температуры.

Датчик давления по изобретению имеет возможность в течение очень короткого отрезка времени, составляющего обычно несколько секунд, во время работы насоса обнаруживать нарушения функционирования нескольких типов, таких как окклюзии, воздушные пузырьки или отсоединение инфузионной линии.

Другая задача, на решение которой направлено изобретение, заключается в точном определении и/или отслеживании параметров насоса на шаге изготовления с целью предотвращения любой потенциально возможной неисправности при эксплуатации.

Задачей, решаемой при изготовлении любого медицинского устройства, является гарантия качества каждого насоса, подключаемого к пациенту. Для каждого медицинского изделия такого типа обычно единственная возможность обнаружить неисправность насоса сводится к использованию жидкости. Поскольку для такого теста требуются длительный отрезок времени и существенные затраты, его можно провести, только заменяя после каждого такого испытания всю проточную линию. В случае единичного применения изделия (например одноразового насоса) заменить проточную линию невозможно, т.е. нет возможности гарантировать стопроцентную проверку каждого изготовленного насоса такого типа из-за загрязнения жидкостью во время испытаний. Поэтому можно провести только выборочную проверку партии, причем такое тестирование воздействует на испытуемые насосы разрушительным образом и не гарантирует стопроцентного контроля качества.

Изобретение предлагает также устройство и способ, позволяющие провести полную проверку каждого изготовленного насоса, не приводящую к его загрязнению. Предпочтительно провести такое тестирование с отфильтрованным воздухом, причем, в конечном счете, оно представляет собой детальный анализ всех важных параметров и характеристик безопасности, который осуществляется за очень короткий отрезок времени, составляющий только несколько секунд. Такой подход не выходит за границы целевых стоимостных показателей одноразовых насосов, для которых обязательным условием остается очень низкая стоимость изготовления.

Краткое описание чертежей

Изобретение будет более понятно из приведенного далее подробного описания, которое содержит примеры, проиллюстрированные следующими чертежами:

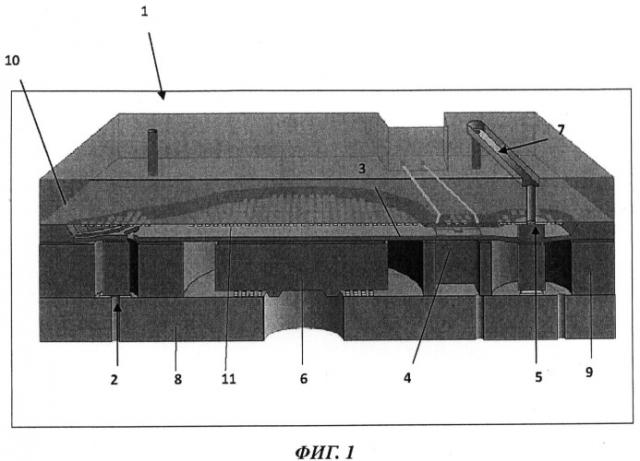

фиг.1 в разрезе иллюстрирует микронасос согласно предпочтительному варианту осуществления изобретения,

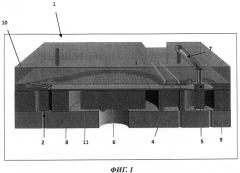

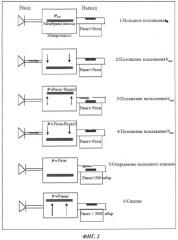

фиг.2 и 3 иллюстрируют возможный вариант функционального тестирования насоса,

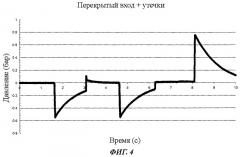

фиг.4 иллюстрирует другой профиль давления при функциональном тестировании с показом нарушения функционирования,

фиг.5 иллюстрирует типичный профиль давления во время активирующего цикла,

фиг.6 иллюстрирует один из предпочтительных вариантов выполнения рабочего цикла,

фиг.7 иллюстрирует циклы подачи воздуха и воды,

фиг.8 иллюстрирует типичное изменение профиля выходного давления в случае окклюзии,

фиг.9 иллюстрирует типичное изменение профиля входного давления в случае окклюзии,

фиг.10 иллюстрирует пример мониторинга выходного давления во время окклюзии,

фиг.11 иллюстрирует профиль давления насоса при наличии утечки,

фиг.12 иллюстрирует мониторинг точности подачи при наличии уменьшения расхода текучей среды,

фиг.13 иллюстрирует относительное изменение вязкости при изменении температуры с шагом 1°С,

фиг.14 поясняет использование на чертежах терминов "пик" и "плато".

Осуществление изобретения

Микронасос

Показанный на фиг.1 микронасос 1 представляет собой весьма миниатюрный механизм с возвратным перемещением мембраны. Насос изготовлен из силикона и стекла с использованием технологии МЭМС и содержит входной управляющий компонент (входной клапан 2), мембрану 3, функциональный детектор 4, позволяющий обнаруживать различные неисправности в системе, и выходной клапан 5. Принцип действия такого насоса известен из уровня техники: он описан, например, в US 5759014.

На фиг.1 представлен насос в форме стопы, которую составляют стеклянный слой (синий) в качестве базовой пластины 8, силиконовый слой (сиреневый) в виде второй пластины 9, прикрепленной к пластине 8, и второй стеклянный слой 10 (синий) в качестве верхней пластины, прикрепленной к силиконовой пластине 9 с образованием тем самым камеры 11 насоса, имеющей определенный объем.

Привод (не изображен), подключенный к мезаструктуре 6, обеспечивает управляемые перемещения мембраны 3 насоса. Кроме того, для подключения выходного управляющего компонента, т.е. выходного клапана 5, к выходному отверстию, расположенному на противоположной стороне насоса, имеется канал 7.

Принцип действия детектора

В насосе 1 давление внутри камеры насоса во время рабочего цикла меняется в зависимости от нескольких факторов, таких как скорость срабатывания, давление на входе и выходе, потенциальная возможность наличия пузырьковой зоны, а также параметры клапанов и степени утечек в них.

Согласно изобретению предлагается отслеживать указанное давление и анализировать его профиль в промежутке от одного хода насоса до другого, чтобы обнаружить потенциально возможные нарушения функционирования.

Встроенный датчик давления

Датчик 4 давления в микронасосе 1 изготовлен из силиконовой мембраны, помещенной между камерой насоса и выходом насоса, и расположен в канале, выполненном между поверхностью силиконового слоя микронасоса и его верхним стеклянным слоем. Данный датчик дополнительно содержит на мембране комплект резисторов, чувствительных к деформации и образующих мост Уитстона, что позволяет использовать огромный пьезорезистивный эффект силикона. Изменение давления приводит к деформации мембраны, в результате чего мост выходит из равновесного состояния. Датчик выполнен таким образом, чтобы сигнал представлял собой линейную функцию давления в границах типичного интервала давлений насоса.

Текучая среда соприкасается с поверхностью взаимосвязанных контактов и пьезорезисторов. Хорошая электрическая изоляция моста обеспечивается за счет применения дополнительного поверхностного допирования, полярность которого противоположна полярности контактов и пьезорезисторов.

В другом предпочтительном варианте осуществления изобретения используется датчик давления оптического типа. Предпочтительно выполнить его из одного компонента, включенного в трассу, по которой в насосе проходит текучая среда, посередине между двумя клапанами, и по меньшей мере из нескольких оптических компонентов, помещенных вне указанной трассы и способных измерять давление внутри нее. В другом варианте осуществления предусмотрена возможность проводить оптическое детектирование также и полностью внутри насоса, одновременно с этим измеряя давление на трассе для текучей среды между двумя клапанами. В следующем варианте осуществления используется оптический астигматический компонент, который установлен по пути прохождения света, т.е. между гибкой мембраной насоса и оптическим датчиком. Любое изменение давления в насосе вызывает смещение указанной мембраны, изменение пути света и вследствие наличия такого компонента соответствующую трансформацию формы оптического пучка. Предпочтительно придать оптическому датчику чувствительность к указанной форме, например, снабдив его квадрантным фотодетектором.

Функциональный тест

Первая процедура, предусмотренная для насоса по изобретению, заключается в функциональном тестировании указанного насоса, проводимом, например, на стадии изготовления.

В то время как известные функциональные тесты, использующие воду, занимают несколько часов и должны быть отнесены к разрушающему типу, функциональное тестирование насоса по изобретению можно провести за несколько секунд, причем только с газом. Такой эффект получают, используя для этого теста очень маленькое мертвое пространство насоса и описанный выше встроенный датчик давления.

Принцип данного функционального теста заключается в следующем: посредством привода создают избыточное давление внутри насоса и отслеживают спад давления в камере насоса, непосредственно свидетельствующий о степени утечки. Максимальное давление характеризует степень сжатия, создаваемого насосом, и способность насоса к самовсасыванию. Кроме того, предусмотрена возможность во время типичного рабочего цикла обеспечить задание точки срабатывания путем регулировки клапана.

Чтобы создать в камере высокое давление, можно отрегулировать выходной клапан (например пневматически) таким образом, чтобы он удерживался в запирающем положении во время повышения давления, как это показано на фиг.2 и 3.

Более конкретно функциональное тестирование насоса по изобретению иллюстрируется на фиг.2 (схема процедуры) и 3 (соответствующий профиль давления).

Во время данной процедуры отслеживают сигнал детектора, причем:

- давление, равное нулю, указывает на исходное положение мембраны,

- пик давления характеризует степень сжатия, создаваемого микронасосом,

- спад давления характеризует степень утечки в клапанах,

- давление на шаге 3 характеризует предварительную настройку выходного клапана,

- давление на шаге 4 характеризует предварительную настройку входного клапана.

Как показано на чертежах (см., например, следующие друг за другом позиции на фиг.2), такой тест начинают из исходного положения. Первым проводят шаг всасывания, на котором газ "всасывается" в камеру из входного клапана 2 посредством перемещения мембраны 3.

Далее следует шаг вытеснения, имеющий своей целью удалить газ из камеры при открытом выходном клапане 5. На следующем шаге выходной клапан 5 снова закрывают и проводят шаг дополнительного всасывания посредством мембраны 3, после чего на следующем шаге открывают выходной клапан 5, чтобы создать в камере пониженное давление.

Наконец, при закрытом выходном клапане 5 проводят шаг вытеснения, который соответствует шагу сжатия газа мембраной 3. В данный момент камера находится под высоким давлением, а спад давления (см. фиг.3) характеризует степень утечки в клапанах.

Вследствие создания высокого давления и использования очень маленького объема чувствительность способа весьма велика.

Обнаружена прямая корреляция между степенью сжатия и изменением объема насоса в цикле при условии, что благодаря надлежащему контролю над технологическим процессом во время исходного изготовления насоса, например посредством технологии МЭМС, мертвый объем меняется не слишком сильно.

На фиг.4 показан профиль давления в случае негативного результата функционального теста.

В данном случае входной клапан насоса перекрыт (удерживается в запертом положении), и, кроме того, в нем имеет место утечка. Эту проблему, связанную с входным клапаном, можно обнаружить по пониженному давлению, создаваемому во время всасывающего перемещения мембраны и убыванию давления после каждого срабатывания насоса. В конце цикла тестирования об утечке свидетельствует понижение давления в конце шага сильного сжатия. Кроме того, такой же результат можно получить во время функционирования насоса в случае недостаточной подачи текучей среды из резервуара с лекарственным препаратом, возникающей перед первым клапаном (например, в месте прикрепления резервуара), в частности, в случае использования замкнутого мягкого резервуара, не имеющего воздушной продувки.

Обнаружение нарушений в процессе функционирования насоса

Как уже упоминалось, давление внутри камеры насоса при подаче текучей среды непосредственно зависит не только от различных функциональных и/или внешних параметров, таких как давление на входе или выходе, характеристик привода, но и от параметров микронасоса, таких как уровень герметичности клапанов, реальный рабочий объем или предварительное смещение точки срабатывания клапанов.

Для жидкости типичный профиль давления во время рабочего цикла представлен на фиг.5.

Любое изменение указанного профиля указывает на нарушение функционирования насоса, а также на увеличение или уменьшение давления на входе или выходе (например, вследствие плохого вентилирования, пониженного или избыточного давления в резервуаре с жидкостью, расположенном перед входным клапаном, или окклюзии на участке за выходным клапаном).

В частности, положение плато сразу же за первым пиком давления, измеренного внутри камеры насоса, является прямым индикатором давления на выходе насоса, т.е. за выходным клапаном. Участок после второго пика является прямым индикатором давления на входе насоса, т.е. перед входным клапаном. Степень герметичности клапанов и/или наличие пузырьков проявляются в виде изменения размаха амплитуды и ширины пиков. Анализ спада давления после каждого пика давления позволяет оценить степень утечки в любом из клапанов.

На фиг.6 проиллюстрировано смещение мембраны по одному из вариантов изобретения во время нормального рабочего цикла насоса.

Согласно данному варианту цикл инициируется первой половиной вытесняющего перемещения мембраны, приводящего к увеличению давления, открыванию выходного клапана и, таким образом, к выпуску жидкости. Далее следует полный ход всасывания, приводящий к заполнению насоса (отрицательный пик давления, формирующийся во время заполнения насоса), а затем мембрана насоса переходит в свободное состояние и, таким образом, возвращается в свое исходное положение, индуцируя второй (положительный) пик давления.

Как уже указывалось, изменение давления в камере насоса непосредственно зависит от характеристик перемещения мембраны.

Кроме того, предусмотрена возможность использовать цикл, начинающийся полным ходом, причем указанный ход является полным всасывающим перемещением с последующим полным вытесняющим перемещением. Такой цикл в типичном случае можно было бы использовать во время высокоскоростной работы насоса, например, во время болюсного введения препарата. При таком рабочем цикле можно измерить только два пика: сначала отрицательный, а затем положительный. Анализ, который может быть скоррелирован с профилем работы привода, приводит к такому же типу обнаружения нарушения функционирования.

В результате, используя сигнал давления от датчика, помещенного посередине между двумя клапанами, можно всегда во время рабочего цикла измерить следующие особенности, непосредственно свидетельствующие о перечисленных далее характеристиках:

1. положение плато (+) сразу же после положительного пика (+) давления зависит от предварительной настройки выходного клапана и от давления на выходе насоса после выходного клапана,

2. положение плато (-) сразу же после отрицательного пика (-) давления зависит от предварительной настройки входного клапана и от давления на входе насоса перед входным клапаном,

3. уровень герметичности клапанов и, таким образом, наличие утечек, положительно коррелируют с затуханием давления во времени после каждого пика,

4. взаимные положения двух плато также положительно коррелируют со степенью утечки,

5. высота и ширина пиков давления (как положительного, так и отрицательного) положительно коррелируют с присутствием воздуха в насосе.

Подготовка к пуску и обнаружение воздуха

Предусмотрена возможность мониторинга подготовки насоса к пуску. Существенное различие сигнала, наблюдаемого во время подачи воздуха и воды, проиллюстрировано на фиг.7.

Как указывалось выше, при наличии воздуха в насосе пики давления изменяются.

Обнаружение воздуха можно провести следующим образом:

1. отслеживают высоту пиков давления с возможностью инициирования предупреждающего сигнала у заданного порогового значения,

2. отслеживают ширину пиков давления с возможностью инициирования предупреждающего сигнала у заданного порогового значения,

3. отслеживают высоту и ширину указанных пиков (например, посредством комбинирования сигналов), получая в результате порог инициирования предупреждающего сигнала.

Мониторинг выходного давления

Фиг.8 иллюстрирует типичное изменение профиля давления во время функционирования при наличии давления на выходе насоса за выходным клапаном.

Мониторинг входного давления

На фиг.9 представлен тот же график, что и на фиг.8, но при наличии давления на входе.

Таким образом, во время активирующего цикла можно получить точную картину как входного, так и выходного давлений.

Такое отслеживание входного давления может способствовать также обнаружению отсутствия подачи лекарственного препарата из резервуара, например, в случае использования мягкого резервуара, не имеющего вентилирующего отверстия.

Обнаружение окклюзии

Как показано на фиг.10, мониторинг выходного давления позволяет обнаружить окклюзию.

Существует несколько вариантов анализа кривых, полученных в случае окклюзии и воспроизведенных на фиг.10. Например, можно просто наблюдать смещение уровня давления после каждого вытесняющего перемещения.

Предусмотрены следующие возможности обнаружения окклюзии:

1. отслеживают положения плато (+) и определяют порог инициирования предупреждающего сигнала; в типичном случае это происходит, когда указанное положение сравняется с исходной высотой пика (+),

2. отслеживают высоту и ширину пика (+) с учетом порога инициирования предупреждающего сигнала.

Такое измерение давления внутри насоса приводит в результате к очень чувствительному и точному обнаружению окклюзии, поскольку измерение проводится во внутреннем объеме пути для текучей среды, причем оно коррелирует с другими измеренными величинами, являющимися индикаторами других потенциально возможных нарушений функционирования. Таким образом, полученное в результате измеренное значение может быть соотнесено с реальной окклюзией или с ограничением потока вне насоса, и пациент без какой-либо задержки получает информацию о необходимости проверить инфузионную линию или заменить инъектирующий участок.

Обнаружение утечки

Профиль давления насоса при наличии утечки представлен на фиг.11.

После каждого приведения в действие давление очень быстро понижается, приближаясь к уровню внешнего давления. Если бы утечки не было, давление понижалось бы в сторону уровня, определяемого предварительной настройкой клапанов и выраженного в единицах давления.

Таким образом, указанная предварительная настройка клапанов устраняет прохождение текучей среды в отсутствие давления, позволяя в то же время обнаружить утечку посредством способа по настоящему изобретению.

В соответствии с обозначениями, приведенными на фиг.14, обнаружение утечки можно провести следующим образом:

1. отслеживают взаимные положения плато (+) и плато (-) и определяют порог инициирования предупреждающего сигнала,

2. отслеживают сброс давления после каждого пика давления и определяют порог инициирования предупреждающего сигнала, используя стандартную постоянную времени.

Мониторинг точности подачи для приложения с замкнутым циклом в случае, например, инсулина

Изобретение позволяет обнаруживать такие неисправности, как утечки из клапанов или воздушные пузырьки. Указанные неисправности могут воздействовать на точность подачи (дозирования) текучей среды в пределах технических требований.

На фиг.12 приведен пример сигнала детектора для насоса, имеющего номинальный объем подачи за один цикл, и такого же насоса с частицами, ухудшающими точность подачи на 15%. Индуцируемую указанными частицами утечку можно легко обнаружить, анализируя разницу уровней до и после большого отрицательного пика.

Эта особенность позволяет реализовать приложение с замкнутым циклом путем сопряжения микронасоса с глюкометром благодаря управлению точностью введения инсулина, выполняемому посредством детектора.

В данном случае обнаружение происходит подобно обнаружению утечки, но учитываются только утечки, воздействующие на точность.

1. Отслеживают взаимные положения плато (+) и плато (-) и определяют порог инициирования предупреждающего сигнала; в типичном случае это происходит, когда указанные положения через стандартный постоянный отрезок времени выравниваются сразу после пиков (+) и (-);

2. отслеживают сброс давления после каждого пика давления и определяют порог инициирования предупреждающего сигнала, используя стандартную постоянную времени.

В отсутствие указанного прецизионного мониторинга точности насоса в любом таком устройстве с замкнутым циклом может произойти увеличение или уменьшение введения, например, инсулина из-за того, что в измеренном параметре (в данном случае это непрерывный мониторинг уровня глюкозы, например, в плазме, подкожной зоне или тканевой жидкости) не учитывается изменение подающей способности насоса. В случае применения устройства с замкнутым циклом чрезвычайно важно гарантировать, что параметры подачи имеют вполне понятный смысл и управляются во времени с предотвращением любой ошибочной компенсации, которая относилась бы не к характеристикам пациента, а к механизму подачи. В частности, избыточная инфузия инсулина вследствие повышения измеренного уровня глюкозы в потенциально возможном случае может привести к нанесению вреда пациенту, если используется насос или инфузионный прибор с неизвестным дефектом.

Сказанное справедливо также в том случае, когда измеренная глюкоза соотносится с уровнем глюкозы в плазме в границах задержки, равной 10-30 мин. В таком случае наличие дефекта у насоса может привести к неправильной интерпретации медицинского состояния пациента, поскольку любое изменение функционирования насоса (например ослабление окклюзии инфузионной линии или отклонение параметров подачи) не обнаруживается заблаговременно и не может предотвратить вред, нанесенный пациенту из-за такой неправильной интерпретации.

Обнаружение отсоединения инфузионной линии

В некоторых случаях может произойти отсоединение инфузионной линии от насоса с возможной утечкой на участке между выходом насоса и коннектором инфузионной линии. Кроме того, утечка может иметь место, если пользователь подключает к выходу насоса непроверенную инфузионную линию. Это приводит к снижению сопротивления текучей среде на выходе насоса из-за наличия указанной утечки. Когда утечка становится значительной, небольшое уменьшение давления на выходе насоса можно обнаружить, используя встроенный детектор или поместив в микронасос второй датчик давления, но уже после выходного клапана. Чувствительность такого датчика следует согласовать с потерей давления в инфузионной линии в нормальных условиях.

Весьма желателен высокий мгновенный расход потока, определяемый принципом действия насоса, поскольку расходу прямо пропорционален перепад давления в инфузионной линии.

В случае необходимости предусмотрена возможность провести специальное тестирование герметичности инфузионной линии, например, посредством осуществления хода на повышенной скорости для вытеснения жидкости во время настройки насоса. Предпочтительно выполнить такой тест до подсоединения устройства к пациенту (например, во время подготовки насоса к работе).

Дополнительный датчик давления на выходе насоса

Главный детектор помещен в камере насоса. Его калибровочный порт соединен с воздушным пространством внутри корпуса насосного устройства, находящимся под атмосферным давлением при условии хорошей продувки указанного устройства. Такой датчик представляет собой также датчик относительного давления и может оказаться полезным для получения информации о давлении пациента, если после выходного клапана установить дополнительный датчик давления.

Указанный дополнительный датчик давления соотносится с давлением пациента непосредственно. Два датчика давления, т.е. главный датчик, измеряющий давление внутри камеры насоса, и датчик, измеряющий давление после выходного клапана, могут иметь одинаковое давление калибровочного порта. Для обнаружения утечек внутри насоса, у седел клапанов или между выходным портом насоса и пациентом (плохой контакт в месте подсоединения к пациенту является достаточно распространенным явлением) полезно провести сопоставление изменения двух сигналов после хода насоса. Далее эта процедура будет описана более подробно.

Более того, разность давлений между двумя датчиками сразу же после хода насоса, т.е. в момент нулевого расхода, является также хорошим показателем уровня герметичности выходного клапана.

Такой дополнительный датчик давления можно использовать и для обнаружения нештатного давления у выходного порта, которое вызвано, в числе других причин, окклюзией инфузионного комплекта.

Предусмотрена также возможность в случае необходимости провести калибровку указанного дополнительного датчика во время функционального тестирования на шаге изготовления с использованием газа, как это было описано выше.

Указанный дополнительный датчик давления можно легко вмонтировать в чип насоса, сконструировав вторую мембрану для измерения давления. Такое давление можно измерить, используя тензометрические датчики в той же схеме моста Уитстона, которая была применена для другого датчика давления внутри насоса. В идеальном случае введенные дозы для тензометрических датчиков и для датчиков главного детектора, расположенного внутри насоса, эквивалентны друг другу. Поэтому в случае необходимости можно отрегулировать чувствительность, не меняя сами дозы, а просто изменив размеры мембран.

Предпочтительно выбрать путь для текучей среды между выходным клапаном насоса и местом подсоединения к пациенту таким образом, чтобы исключить захват воздуха во время исходной подготовки насоса к работе.

Введение датчика температуры для улучшения мониторинга утечки и точности с использованием дополнительного датчика давления

В данном подразделе обсуждается надежность в процессе анализа сигнала второго детектора.

Как уже упоминалось, ширину и высоту пика давления можно использовать для получения информации об уровне герметичности выходной линии на участке между насосом и пациентом. Кроме того, для оценки указанных различающихся параметров можно предложить качественные критерии.

Теоретически для конкретного гидродинамического сопротивления кривая зависимости интеграла давления от времени пропорциональна расходу потока. Изменение указанного интеграла является хорошим показателем не только нарушения функционирования, в том числе наличия пузырьков, утечек и других подобных эффектов, но также и изменений температуры.

P(t)-Р(пациент)=Rf×Q(t),

где Rf - гидродинамическое сопротивление на участке между дополнительным датчиком давления и пациентом, Q(t) - расход потока в данный момент, a P(t) - давление, измеренное дополнительным датчиком. В расчет принимается ламинарный поток, а Rf задается законом Пуазейля. Р(пациент) - давление пациента, а также давление, измеренное дополнительным датчиком после исчезновения потока.

Кроме того, указанный датчик является хорошим индикатором точности подачи, поскольку он обеспечивает прямой выход на изменение расхода потока во времени. Конечно, для данного насосного устройства, содержащего инфузионный комплект, гидродинамическое сопротивление будет изменяться в зависимости от температуры за счет вязкости текучей среды (закон Пуазейля). В идеальном варианте указанный датчик давления будет сопряжен также с датчиком температуры.

Если используется жидкость, подобная воде, характер зависимости вязкости от температуры хорошо известен, и для исключения зависимости от температуры сигнал можно откорректировать. В результате обнаружение нарушений функционирования становится даже более надежным.

Датчик температуры, даже если в нем нет особой необходимости, можно было бы поместить внутри насоса, например, в контакте с жидкостью из-за небольших размеров и хорошей термопроводности компонентов насоса.

Функцию датчика температуры может выполнять простой терморезистор, имеющий хорошую чувствительность в интервале 5-40°С. Для этой цели можно использовать и скомпонованный из датчиков давления мост Уитстона, который также демонстрирует подобную зависимость от температуры. В насосное устройство можно также ввести термопару. Наконец, предусмотрена возможность применения полупроводникового датчика температуры, в основу работы которого заложены основная температура и токовые характеристики диода или транзистора.

Если два идентичных транзистора работают при различных, но постоянных плотностях коллекторного тока, разность их напряжений база-эмиттер пропорциональна абсолютной температуре транзисторов. Затем указанную разность конвертируют в конечное напряжение или конечный ток. Для перевода сигнала из абсолютной шкалы в шкалу Цельсия или Фаренгейта предусмотрена возможность соответствующей корректировки.

На фиг.13 показано относительное изменение вязкости при изменении температуры с шагом 1°С. Поскольку гидродинамическое сопротивление в зависимости от вязкости изменяется линейным образом, появляется возможность прямой оценки точности расхода потока, которую можно ожидать при разрешении датчика температуры, равном 1°С. Конкретно при 5°С максимальная ошибка, индуцируемая указанным датчиком по отношению к точности расхода потока, составляет 2,8%. Датчик можно также сконструировать так, что вносимая им погрешность меньше погрешности, заданной для расхода потока.

Сопряжение датчика давления на выходе и датчика температуры можно использовать для выполнения функции интеллектуального датчика расхода пульсирующего потока, который эффективен вследствие небольшого времени отклика датчика давления.

Абсолютный расходомер

Известно, что для абсолютного измерения потока необходимо с хорошей точностью знать гидродинамическое сопротивление на участке между дополнительным датчиком давления и пациентом. В отличие от канала в микронасосе место подсоединения системы к пациенту обычно демонстрирует большой разброс гидродинамического сопротивления от одной дозы к другой. Следует также принять меры для поддержания гидродинамического сопротивления в месте подсоединения системы к пациенту на очень низком уровне (по сравнению с гидродинамическим сопротивлением выходных каналов внутри микронасоса).

Предусмотрена возможность регулировать упомянутое выше гидродинамическое сопротивление Rf с точностью, сопоставимой с точностью абсолютного измерения расхода потока.

Согласно приведенному выше обсуждению измерение расхода потока состоятельно до тех пор, пока гидродинамическое сопротивление в месте подсоединения устройства к пациенту остается на низком уровне, т.е. пока проточная линия не закупорена.

В ходе измерения расхода потока на выходе микронасоса любые утечки на участке после дополнительного датчика давления, т.е. за коннектором, будут индуцировать изменение формы сигналов, поступающих от обоих детекторов, однако величина измеренного потока остается правильной.

Мониторинг потока также является очень мощным средством, однако и в этом случае для правильной интерпретации данных о потоке нужна информация, получаемая от обоих детекторов.

Во время калибровки дополнительного датчика давления предусмотрена также возможность откалибровать интеграл сигнала давления, пропорциональный расходу потока (обычно для этого используют серийный расходомер, помещенный последовательно относительно выхода насоса). При этом опять-таки следует принять меры для того, чтобы во время теста гидродинамическое сопротивление на выходе не оказалось большим.

Должно быть понятно, что изобретение не ограничено рассмотренными и проиллюстрированными примерами и охватывает любой вариант осущ