Способы и системы для многостадийной обработки псевдоожиженных твердых частиц

Иллюстрации

Показать всеИзобретение относится к системе для непрерывной многостадийной обработки псевдоожиженных твердых частиц. Система содержит по меньшей мере две емкости для проведения технологических стадий, расположенные в компоновке бок о бок, предназначенные для размещения псевдоожиженной твердой фазы и содержащие каждая ограждающую стенку, входное отверстие для псевдоожиженной твердой фазы, выходное отверстие для псевдоожиженной твердой фазы, по меньшей мере одно входное отверстие для псевдоожижающего газа и выходное отверстие для псевдоожижающего газа, объем, охватывающий каждую емкость для проведения технологических операций, по меньшей мере один перепускной канал, соединяющий две соседние емкости для проведения технологических стадий для перемещения псевдоожиженной твердой фазы между двумя соседними емкостями, общую целостную газораспределительную пластину, проходящую через по меньшей мере две емкости для проведения технологических стадий и образующую их днища, способную сообщаться с источником подачи псевдоожижающего газа и содержащую входные отверстия для псевдоожижающего газа по меньшей мере двух емкостей для проведения технологических стадий. Общая газораспределительная пластина может обеспечивать подачу газа в емкости для проведения технологических стадий и в любые перепускные каналы, имеющие входные отверстия для газа. Распределительная пластина может быть отделяемой от системы или открываемой. Общая опорная плита может включать нижние секции емкостей для проведения технологических стадий и боковые стороны и верхние стороны перепускных каналов, при этом днища емкостей и каналов выборочно образует газораспределительная пластина. Обеспечивается возможность контролирования распределения времени пребывания частиц, подвергаемых обработке, обеспечение доступа для удаления преград и для проведения технического обслуживания. 3 н. и 13 з.п. ф-лы, 14 ил., 1 пр.

Реферат

Настоящее изобретение относится к способам и системам для многостадийной обработки псевдоожиженных твердых частиц. Более конкретно, но не исключающим образом, изобретение относится к способам и системам, в которых твердые частицы подвергаются непрерывной обработке в последовательности из емкостей для проведения технологических стадий, в которых для псевдоожижения твердых частиц используют поток сжатого газа.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

При реализации способов, включающих взаимодействия между твердыми частицами и газовой фазой, псевдоожижение твердой фазы под действием газовой фазы зачастую представляет собой подходящий для использования подход при достижении целей обработки. Технологию псевдоожиженного слоя самым различным образом используют во множестве коммерческих способов, включая, например, проведение реакций в системе газовая-твердая фазы, полимеризации, химические осаждения, прокаливание, высушивание, активирование катализаторов и другие способы. Во множестве данных способов используют манипуляции с плотной фазой, в особенности, псевдоожижение твердой фазы, в связи с благоприятными эксплуатационными характеристиками в отношении теплопереноса, массопереноса, кинетики реакции, физических манипуляций, физического размера, транспортирования твердых частиц и/или других факторов, получения которых можно добиться при помощи методик работы с псевдоожиженной твердой фазой. Данные факторы зачастую могут обеспечить проведение рентабельной обработки, приводящей к получению высококачественных продуктов.

Известен широкий ассортимент способов и устройств для псевдоожижения, используемых при обработке псевдоожиженной твердой фазы. Некоторые из них продемонстрированы на фигурах 1-3 прилагаемых чертежей, которые подробно описываются далее. Например, можно реализовать способ непрерывной обработки в результате непрерывной подачи твердых частиц в верхнюю часть емкости для обработки в псевдоожиженном слое, выпуска твердых частиц с другой стороны технологической емкости и подачи псевдоожижающего газа через днище емкости для обеспечения псевдоожижения твердых частиц.

Еще один тип технологической установки включает несколько емкостей для проведения технологических стадий, последовательно соединенных друг с другом при помощи перепускных каналов, проходящих между соседними емкостями для проведения технологической стадии. В каждой емкости имеет место своя собственная подача псевдоожижающего газа, формирующего псевдоожиженный слой из твердых частиц. Подвергаемый обработке твердый продукт можно непрерывно подавать в первую емкость для проведения технологической стадии при желательной постоянной объемной производительности. Совокупность твердых частиц, проходящих через систему, характеризуется временем пребывания, которое зависит от формы и размера индивидуальных стадий, а также и от объемного расхода.

Во множестве способов с использованием псевдоожиженного слоя время пребывания твердых частиц в системе является важным параметром и в желательном случае должно быть предсказуемым и одинаковым для всех твердых частиц, проходящих через систему. Однако, на практике достижение данных целей может оказаться трудным или невозможным вследствие наличия явлений проскока и задержки, которые становятся причиной прохождения некоторых твердых частиц через систему по более коротким траекториям, чем средние, и прохождения других твердых частиц через систему по более длинным траекториям, чем средние. Следовательно, обычно имеет место значительная вариация времен пребывания твердых частиц, подвергаемых обработке.

В соответствии с этим, было бы желательно разработать способы и системы для непрерывной обработки твердых частиц в псевдоожиженном слое, обеспечивающие получение лучшего контроля распределения времен пребывания частиц, подвергаемых обработке.

Вышеизложенное описание предшествующего уровня техники может включать догадки, обнаружения, осознания или открытия или ассоциации совместно с открытиями, которые не были известны на соответствующем уровне техники, предшествующем настоящему изобретению, но которые были предложены данным изобретением. На некоторые такие аспекты вклада изобретения может быть сделано конкретное указание в настоящем документе, в то время как другие такие аспекты вклада изобретения станут очевидными из его контекста. Просто из возможного цитирования документа в настоящем документе не делается никакого допущения того, что область данного документа, которая может достаточно сильно отличаться от области изобретения, является аналогичной области настоящего изобретения.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает новые способы и системы для непрерывной многостадийной обработки твердых частиц. Варианты реализации изобретения могут обеспечить получение хорошего контроля распределения времен пребывания частиц, подвергаемых обработке, и в некоторых случаях могут позволить добиться получения дополнительных преимуществ.

В одном аспекте изобретение предлагает способ непрерывной многостадийной обработки твердых частиц, который включает подачу твердых частиц в первую емкость для проведения технологической стадии в последовательности из емкостей для проведения технологических стадий, впуск псевдоожижающего газа в каждую из емкостей для проведения технологических стадий для псевдоожижения твердых частиц в емкостях и перемещение псевдоожиженной твердой фазы от первой емкости до других емкостей для проведения технологических стадий через перепускные каналы, соединяющие соседние емкости друг с другом, и выпуск твердых частиц из последней емкости в последовательности из емкостей для проведения технологических стадий. Способ дополнительно включает впуск псевдоожижающего газа в каждый перепускной канал, по меньшей мере, через одно входное отверстие для псевдоожижающего газа, расположенный в перепускном канале. Псевдоожижающий газ перепускного канала может способствовать движению потока псевдоожиженной твердой фазы через перепускной канал от одной стадии до соседней стадии и способствовать предотвращению возникновения преград.

В еще одном аспекте изобретение предлагает способ непрерывной многостадийной обработки твердых частиц, включающий подачу твердых частиц в первую емкость для проведения технологической стадии в последовательности, по меньшей мере, из пятнадцати емкостей для проведения технологических стадий, впуск псевдоожижающего газа в каждую из емкостей для проведения технологических стадий для псевдоожижения твердых частиц, присутствующих в емкостях для проведения технологических стадий, перемещение псевдоожиженной твердой фазы от первой емкости до других емкостей для проведения технологических стадий в последовательности через перепускные каналы, соединяющие соседние емкости друг с другом, и выпуск твердых частиц из последней емкости в последовательности из емкостей для проведения технологических стадий.

При желании псевдоожижающий газ в каждый перепускной канал можно впускать в направлении, поперечном направлению перемещения псевдоожиженной твердой фазы через перепускной канал, так чтобы имел бы место удар о стенку перепускного канала, противоположную местоположению входного отверстия для псевдоожижающего газа в перепускном канале. Некоторые варианты реализации изобретения включают подачу псевдоожижающего газа в каждое входное отверстие для газа из общей нагнетательной камеры. Варианты реализации способа изобретения могут включать циркуляцию теплоносителя или хладагента вокруг каждой емкости для проведения технологической стадии для нагревания или охлаждения псевдоожиженной твердой фазы в емкостях.

Один вариант реализации способа изобретения включает взаимодействие псевдоожижающего газа с псевдоожиженными твердыми частицами при перемещении через емкости для проведения технологических стадий. Еще один вариант реализации включает проведение реакции между псевдоожижающим газом и псевдоожиженными твердыми частицами при перемещении через емкости для проведения технологических стадий, при этом псевдоожижающий газ и твердая фаза демонстрируют наличие химической реакционной способности друг по отношению к другу.

Изобретение также предлагает системы для непрерывной многостадийной обработки псевдоожиженных твердых частиц, включающие, по меньшей мере, две емкости для проведения технологических стадий, расположенные в компоновке «бок о бок», при этом каждая емкость включает ограждающую стенку для вмещения псевдоожиженной твердой фазы, входное отверстие для псевдоожиженной твердой фазы, выходное отверстие для псевдоожиженной твердой фазы, по меньшей мере, одно входное отверстие для псевдоожижающего газа, и выходное отверстие для псевдоожижающего газа. Система также включает, по меньшей мере, один перепускной канал, соединяющий две соседние емкости для проведения технологических стадий для перемещения псевдоожиженной твердой фазы между двумя соседними емкостями.

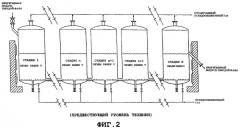

В одном аспекте изобретения система включает общую целостную газораспределительную пластину, проходящую, по меньшей мере, через две емкости для проведения технологических стадий и образующую их днища. Газораспределительная пластина может сообщаться с источником подачи псевдоожижающего газа и может включать входные отверстия для псевдоожижающего газа, по меньшей мере, двух емкостей для проведения технологических стадий.

В еще одном аспекте системы изобретения система включает целостную или неразъемную опорную плиту, составляющую нижнюю часть ограждающей стенки каждой емкости для проведения технологической стадии и включающую верхнюю и боковые стенки перепускного канала.

В дополнительном аспекте изобретения система включает нагнетательную камеру, расположенную ниже, по меньшей мере, двух емкостей для проведения технологических стадий и, по меньшей мере, одного перепускного канала и обеспечивающую подачу псевдоожижающего газа в входные отверстия для газа, при этом каждое входное отверстие для газа может сообщаться с нагнетательной камерой, принимая из нагнетательной камеры псевдоожижающий газ. Данные нескольких аспектов изобретения, само собой разумеется, могут быть различным образом скомбинированы в одной системе.

При желании вариант реализации системы изобретения может включать, по меньшей мере, десять емкостей для проведения технологических стадий, расположенных в компоновке «бок о бок», а газораспределительная пластина может проходить через большинство емкостей и образовывать их днища. При желании газораспределительная пластина также может включать и входные отверстия для газа большинства из емкостей для проведения технологических стадий.

В некоторых вариантах реализации изобретения перепускной канал включает, по меньшей мере, одно входное отверстие для псевдоожижающего газа. Данный признак может способствовать перемещению твердых частиц через перепускные каналы. Газораспределительная пластина выборочно образует днище перепускного канала и включает, по меньшей мере, одно входное отверстие для газа перепускного канала. Данный признак обеспечивает получение удобной и эффективной структуры для снабжения перепускного канала входным отверстием для газа. При желании входное отверстие для газа или входные отверстия для газа перепускного канала могут обеспечить нагнетание псевдоожижающего газа непосредственно в перепускной канал.

В некоторых вариантах реализации изобретения система включает, по меньшей мере, двадцать емкостей для проведения технологических стадий, расположенных в компоновке «бок о бок», а газораспределительная пластина проходит через все емкости и образует их днища и обеспечивает опору для входных отверстий для газа всех емкостей. Система может включать пятьдесят и более емкостей для проведения технологических стадий. В зависимости от конкретной использованной конфигурации емкостей для проведения технологических стадий, которая может варьироваться, в некоторых вариантах реализации количество перепускных каналов может быть на единицу меньшим, чем количество емкостей для проведения технологических стадий.

При желании система, соответствующая изобретению, может включать неразъемную опорную плиту. Неразъемная опорная плита может включать нижнюю часть ограждающей стенки каждой емкости для проведения технологической стадии и верхнюю и боковые стенки перепускных канала или каналов. В одном подходящем для использования варианте реализации изобретения газораспределительная пластина может проходить ниже неразъемной опорной плиты и замыкать днища емкостей для проведения технологических стадий и перепускных каналов. Кроме того, при желании газораспределительная пластина может быть присоединена к неразъемной опорной плите съемным образом или может быть отодвинута от опорной плиты, что обеспечивает получение доступа к емкостям для проведения технологических стадий и перепускным каналам для проведения сервисных работ и технического обслуживания.

Для расширения диапазона возможностей по обработке варианты реализации многостадийной системы могут включать конструкции для контроля температуры, например, объем, охватывающий каждую емкость для проведения технологической стадии, которая может вмещать текучую среду, контролирующую температуру псевдоожиженной твердой фазы в соответствующей емкости для проведения технологической стадии. При желании система может включать замкнутый объем для текучей среды, контролирующую температуру, включающую объемы, охватывающие емкости для проведения технологических стадий, который необязательно может быть разделен на несколько областей, контролируемо выдерживаемых при температурах, различающихся при переходе к одной области от другой области.

Благодаря предложению в некоторых вариантах реализации интегрированной системы для многостадийной обработки материалов псевдоожиженных твердых частиц, где емкости для проведения технологических стадий в псевдоожиженном слое и соединяющие их друг с другом перепускные каналы интегрированы на общей платформе, изобретение делает возможным получение систем, обеспечивающих эффективное функционирование множества технологических стадий при оценке по факторам, таким как пропускная способность, падение давления и распределение времен пребывания. Наличие общей платформы может обеспечивать, например, прочная опорная плита, которая включает участки емкостей для проведения технологических стадий и перепускных каналов. В основании опорной плиты может находиться цельная газораспределительная пластина, включающая каналы отверстий для подачи газа, сообщающиеся с источником газа, которая образует перекрытие, проходящее через днища каждой емкости для проведения технологической стадии и каждого перепускного канала.

КРАТКОЕ ОПИСАНИЕ НЕСКОЛЬКИХ ВИДОВ НА ЧЕРТЕЖАХ

Некоторые варианты реализации изобретения и получения, и использования изобретения, а также и предпочтительный вариант изобретения подробно описываются в настоящем документе в качестве примера со ссылкой на приложенные чертежи, на которых изображено следующее:

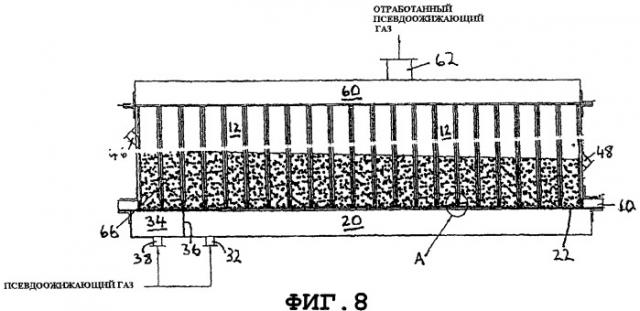

фиг.1 представляет собой схематический вид с частичным вырезом известной одинарной емкости для проведения технологической стадии для непрерывной обработки псевдоожиженной твердой фазы;

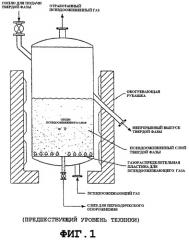

фиг.2 представляет собой схематический вид с частичным вырезом для известной системы для многостадийной непрерывной обработки псевдоожиженной твердой фазы;

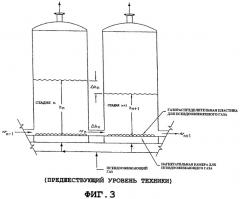

фиг.3 представляет собой увеличенный вид для части системы, продемонстрированной на фиг.2, изображающий известный вариант перепускания псевдоожиженной твердой фазы между емкостями для проведения технологических стадий;

фиг.4 представляет собой график распределения времен пребывания для двух известных систем для обработки псевдоожиженной твердой фазы;

фиг.5 представляет собой вид спереди с частичным вырезом для одного варианта реализации системы для непрерывной многостадийной обработки псевдоожиженной твердой фазы в соответствии с изобретением;

фиг.6 представляет собой сечение еще одного варианта реализации системы для непрерывной многостадийной обработки псевдоожиженной твердой фазы в соответствии с изобретением, которая во многих аспектах подобна варианту реализации, продемонстрированному на фиг.5, и выполнено в другом масштабе;

фиг.7 представляет собой вид сверху системы, продемонстрированной на фиг.6;

фиг.8 представляет собой частичный вид справа системы, продемонстрированной на фиг.6, при удалении ограждающей стенки;

фиг.9 представляет собой увеличенный вид для части «А» фигуры 6, изображающий перепускной канал между емкостями для проведения технологических стадий, при этом данный вид подобен увеличенному виду для части фиг.8, которая помечена подобным образом;

фиг.10 представляет собой схематический вид в перспективе для части системы фиг.6, изображающий возможную конфигурацию двух емкостей для проведения технологических стадий и связанных с ними перепускных каналов;

фиг.11 представляет собой увеличенный вид спереди сопла входного отверстия для псевдоожижающего газа, также известного под наименованием фурмы и подходящего для использования в многостадийной системе, продемонстрированной на фиг.6;

фиг.12 представляет собой увеличенный вид сверху части газораспределительной пластины, подходящей для использования в многостадийной системе, продемонстрированной на фиг.6;

фиг.13 представляет собой график, демонстрирующий возможные распределения времени пребывания для двух систем для обработки псевдоожиженной твердой фазы, соответствующих изобретению и включающих 60 стадий и 85 стадий, соответственно;

фиг.14 представляет собой график, демонстрирующий возможные распределения времени пребывания для систем с псевдоожиженной твердой фазой, характеризующихся различными количествами стадий.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном известном способе непрерывной обработки псевдоожиженных твердых частиц для термостатирования, химической или другой обработок можно использовать емкость для обработки в псевдоожиженном слое, такую как продемонстрированная на фиг.1. В данном способе твердые частицы непрерывно подают в верхнюю часть замкнутой цилиндрической технологической емкости через сопло для подачи твердой фазы и выпускают с другой стороны емкости через выходное отверстие для выпуска на фиксированной высоте. Позиция выходного отверстия для выпуска по вертикали в значительной степени определяет высоту массы твердой фазы в технологической емкости в условиях стационарного состояния. Псевдоожижающий газ подают в днище емкости через распределительную пластину, включающую сопла для газа, иногда называемые «фурмами», (не показаны), и выводят через верх технологической емкости. Вертикальную скорость потока газа контролируют, добиваясь псевдоожижения твердых частиц, и получающийся в результате псевдоожиженный слой твердой фазы в общем случае будет вести себя, в некоторой степени, подобно текучей среде.

При эксплуатации технологической емкости, продемонстрированной на фиг.1, твердую фазу в технологическую емкость можно подавать при постоянном объемном расходе через питающее сопло и дальше она вытекает из технологической емкости при том же самом постоянном объемном расходе через канал выходного отверстия для выпуска. Объем псевдоожиженного слоя твердой фазы в технологической емкости выдерживают на постоянном уровне V.

Псевдоожиженный слой твердой фазы можно подвергнуть тепловой обработке или химической реакции при помощи потока газа, используемого для псевдоожижения твердой фазы, или можно подвергнуть как тепловой, так и химической обработке. Технологическая емкость может быть охвачена обогревающей рубашкой в целях увеличения температуры псевдоожиженной твердой фазы до рабочей температуры, желательной для проведения реакции с движущимся потоком газа. Обычный режим существования псевдоожиженной твердой фазы демонстрирует наличие хороших характеристик теплопереноса, что может обеспечить получение достаточно однородного распределения температуры между газовой фазой и твердыми частицами по всему объему технологической емкости. Благодаря наличию эффективной конструкции нагревание или охлаждение, создаваемые рубашкой, охватывающей технологическую емкость, могут позволить добиться эффективного выдерживания псевдоожиженного слоя твердой фазы в температурных пределах, желательных для проведения либо эндотермической, либо экзотермической реакций. Данное желательное поведение может быть приписано действию факторов, таких как высокий коэффициент теплопередачи между стенкой технологической емкости и подвижным слоем псевдоожиженной твердой фазы и перемешивание, создаваемое благодаря псевдоожижению.

В большинстве способов с использованием псевдоожиженного слоя время пребывания твердых частиц в системе является важным параметром и в желательном случае должно быть предсказуемым и однородным для всех твердых частиц, проходящих через систему. Может оказаться желательным так называемый «режим поршневого потока», когда псевдоожиженная твердая фаза перемещается подобно поршню. Однако на практике достижения данных целей иногда бывает трудно добиться.

В способе обработки, проиллюстрированном на фиг.1, твердые частицы перемещаются через технологическую емкость от позиции подачи к позиции выпуска под действием движущих сил, таких как разность давлений, стимулы механической природы или выравнивание уровней псевдоожиженной среды. В псевдоожиженном слое твердые частицы участвую в непрерывном случайном движении друг по отношению к другу. Кроме того, псевдоожижающий газ формирует пустоты или «пузыри», которые придают частицам дополнительное движение. Одно следствие данного постоянного и случайного движения частиц заключается в том, что через технологическую емкость от точки подачи до точки выпуска индивидуальные частицы движутся по различным траекториям и в соответствии с конкретной траекторией, по которой может двигаться частица, перемещаются при различных скоростях. Следовательно, различные частицы характеризуются различным временем пребывания в технологической емкости, что может неблагоприятным образом повлиять на единообразие обработки.

Имея целью получение более одинакового времени пребывания частиц в технологической емкости, для ограничения движения частиц через технологическую емкость относительно одинаковой траекторией с ограниченным успехом использовали перегородки.

Еще один известный подход к получению режима поршневого потока для псевдоожиженных твердых частиц заключается в использовании нескольких технологических емкостей или стадий, последовательно соединенных в виде вертикальной конфигурации или горизонтальной конфигурации. Горизонтальная конфигурация может оказаться желательной для способов с использованием псевдоожиженного слоя газовая фаза-твердая фаза.

Один известный вариант реализации системы для непрерывной многостадийной тепловой или химической обработки в псевдоожиженном слое в виде горизонтальной последовательности схематически продемонстрирован на фиг.2 и 3.

Как продемонстрировано на фиг.2, технологическая система включает N емкостей для проведения технологических стадий, не все из которых продемонстрированы. Первая емкость для проведения технологической стадии помечена как «Стадия 1», последняя стадия помечена как «Стадия N», а последовательные промежуточные емкости для проведения технологических стадий помечены как «n», «n+1» и «n+2», соответственно. Известна технологическая система, которая включает вплоть до 12 емкостей для проведения технологических стадий, которые имеют одинаковый объем и могут эксплуатироваться при наличии одного и того же объема V твердой фазы псевдоожиженного слоя. При желании в альтернативном варианте емкости для проведения технологических стадий могут иметь различные объемы.

В системе, продемонстрированной на фиг.2, емкости для проведения технологических стадий соединяют друг с другом последовательно при помощи перепускных каналов, например, труб, проходящих между каждой емкостью для проведения технологической стадии и ее соседом, как это более подробно продемонстрировано на фиг.3. Каждый перепускной канал располагают непосредственно над уровнем газораспределительной пластины, которую для подачи псевдоожижающего газа в емкость для проведения технологической стадии обычно размещают в позиции днища емкости для проведения технологической емкости. Данная позиция является подходящей для содействия переносу более крупных частиц, присутствующих в псевдоожиженной твердой фазе, которые под действием силы тяжести могут опускаться в нижнюю область псевдоожиженного слоя и могут оказаться захваченными за разделительной стенкой.

В системе, продемонстрированной на фиг.2, твердый продукт, подвергаемый обработке, можно непрерывно подавать на стадию 1 при желательной постоянной объемной производительности, обозначаемой как r. Псевдоожиженную твердую фазу на стадии 1, имеющую объем V, подвергают обработке в течение среднего времени пребывания V/r, и она непрерывно перетекает, а при достижении стационарного состояния, перетекает последовательно со стадии на стадию при производительности r до конечной стадии N, откуда твердую фазу из системы непрерывно выпускают. Твердые частицы, проходящие через систему, характеризуются временем пребывания, которое зависит от формы и размера индивидуальных стадий.

В случае системы, включающей емкости для проведения технологических стадий, имеющие одни и те же форму и объем, обеспечивающие хорошее перемешивание частиц и характеризующиеся постоянным расходом при перемещении через систему, в том числе с одной стадии на последующую стадию, распределение времен пребывания частиц, которое можно обозначить как P(tr), может быть определено теоретически или экспериментально.

Один пример подходящей для использования экспериментальной методики заключается в эксплуатации системы в условиях стандартного состояния при постоянной скорости подачи, а после этого введения в подаваемый поток определенного количества материала в виде частиц в качестве индикаторных частиц. Частицы введенного материала в желательном случае демонстрируют наличие одних и тех же физических характеристик, что и частицы, подвергаемые обработке, но также демонстрируют и наличие отслеживаемого признака, который отличает их от других частиц, подвергаемых обработке. Если данное количество индикаторных частиц будут вводить в течение известного короткого периода времени ti в сопоставлении со средним временем пребывания частиц, подвергаемых обработке, Tr, то тогда при получении фактической функции распределения времен пребывания P(Tr) для совокупности подаваемых частиц может быть использовано проводимое во времени измерение количества трейсерных частиц, покидающих систему, которое может быть названо «функцией отклика на импульсное возмущение». Например, для исполнения функции трейсера небольшую партию частиц с темной окраской можно примешать к подаваемому исходному сырью в виде того же самого материала с белой или светлой окраской, а распределение во времени для частиц с темной окраской в материале на выходе можно определить в виде доли материала на выходе по методу колориметрии.

Что касается теоретических определений для случая функционирующих последовательно стадий с идеальным перемешиванием, называемых «идеальными стадиями», то соответствующие аспекты геометрии системы могут быть описаны математически при использовании дифференциальных уравнений. Решение или решения данных дифференциальных уравнений может привести к получению предсказанных функций распределения времен пребывания P(tr), которые, само собой разумеется, ограничены случаем идеальных стадий и могут позволить, а могут и не позволить точно предсказать эксплуатационные характеристики реальных систем.

Некоторые типичные распределения времени пребывания частиц продемонстрированы графически на фиг.4, на которой показана зависимость процента совокупности частиц, выпускаемых из реактора, обозначаемого как P(tr), от времени пребывания в реакторе tr. Константа К обеспечивает нормирование ординаты для приведения площади под кривой к единице, так чтобы совокупная популяция составляла бы 1,0. Природа распределения обычно имеет значение при проведении обработки продукта, время пребывания которого в системе должно соответствовать параметрам, установленным для достижения желательного качества. Фиг.4 демонстрирует возможные распределения времен пребывания для технологических систем, включающих одну или две стадии, то есть, где N=1 и N=2. Как продемонстрировано на фиг.4, время пребывания нормировано с приведением к желательному времени пребывания Tr.

Для случая одной стадии перемешивания N=1 теоретические соображения предсказывают то, что стадию с идеализированным безупречным перемешиванием можно определить как характеризующуюся бесконечной скоростью перемешивания, так что каждая частица будет характеризоваться в точности идентичной вероятностью появления в позиции выпуска вне зависимости от того, где она будет находиться в заданный момент времени. Однако, данное состояние не может быть реализовано на практике. Тем не менее, для приближения к стадии с идеальным безупречным перемешиванием, может оказаться желательным стимулирование достижения в емкости для проведения технологической стадии высокой степени перемешивания.

Как показано на фиг.4 кривая P(tr) начинается в ноле, поскольку ноль частиц покидают систему во время ноль. В реальной системе для частицы, поступающей в емкость для проведения технологической стадии, требуется некоторое время для отыскания точки выпуска. В соответствии с этим, для достижения точки выпуска любой частице в емкости для проведения технологической стадии потребуется конечное время, обозначаемое на фиг.4 как «∈». Кривая для N=2 характеризуется шириной функции P(tr), которая представляет собой степень разброса для распределения времен пребывания в двухстадийной системе. При рассмотрении фиг.4 можно видеть то, что в моделированной одинарной емкости для проведения технологической стадии основной процент популяции частиц покидает систему по истечении времени пребывания, большего или меньшего, чем установленное время пребывания Tr. Данная вариация может быть приписана роли случайных соударений между частицами, что приводит к движению множества частиц через систему по относительно коротким траекториям, в то время как другие частицы движутся по более длинным траекториям.

В случае двухстадийной системы, включающей две технологические емкости, где N=2, статистическая вероятность того, что одна и та же частица будет двигаться по наиболее короткой траектории через первую стадию и также по наиболее короткой траектории через вторую стадию, существенно уменьшается. Из сопоставления кривых на фиг.4 можно видеть то, что в случае двух технологических емкостей, где N=2, может быть достигнуто более однородное распределение времен пребывания для частиц в технологической системе, что соответствует вероятности получения более высокого качества продукта. Существенно большее количество частиц характеризуется временем пребывания tr, близким к желательному времени пребывания 1,00, и максимальный процентиль существенно смещается от времени пребывания, равного приблизительно 0,1 от желательного значения, к приблизительно половине от желательного времени. Однако, кривая распределения все еще является излишне широкой, что свидетельствует о том, что множество частиц могут характеризоваться нежелательными временами пребывания.

В соответствии с этим, изобретение может предложить новую систему для многостадийной обработки, характеризующуюся наличием множества емкостей для проведения технологических стадий, и которая, тем не менее, может обеспечить получение желательной кривой распределения времен пребывания для твердых частиц, подвергаемых в системе обработке. Например, только небольшие доли частиц могут характеризоваться нежелательно короткими или нежелательно долгими временами пребывания в системе.

Существуют известные примеры горизонтальных систем для многостадийной обработки в псевдоожиженном слое, включающих даже восемь стадий, но использование значительно большего количества стадий, по-видимому, не предлагали по самым разным причинам, включающим вопросы, относящиеся к экономической обоснованности.

Например, желательно не допустить возникновения перемешивания между соседними стадиями с попаданием материала с предшествующей стадии на последующую или с попаданием материала с последующей стадии на предшествующую, но в каждой точке перехода с одной стадии на следующую последовательную стадию псевдоожиженная твердая фаза должна проходить через отверстие или проход в стенке, разделяющей стадии, что может привести к появлению возможностей по перемешиванию между стадиями. Подходящими для использования при уменьшении возможного перемешивания между стадиями с попаданием материала с предшествующей стадии на последующую или с попаданием материала с последующей стадии на предшествующую, что может уменьшить эффективность, могут оказаться перепускные каналы между емкостями для проведения технологический стадий, имеющие значительную длину. Однако, ненадлежащая длина перепускных каналов между стадиями может оказаться невыгодной. В общем случае потребность в подавлении перемешивания между стадиями с попаданием материала с последующей стадии на предшествующую и с попаданием материала с предшествующей стадии на последующую свидетельствует о том, что разделение стадий простыми перегородками является непрактичным.

Кроме того, обычно желательно, чтобы площадь поперечного сечения прохода между стадиями была бы мала, что способствует подавлению перемешивания между стадиями с попаданием материала с предшествующей стадии на последующую и с попаданием материала с последующей стадии на предшествующую, но проходы с малой площадью поперечного сечения могут привести к возникновению преград, что в результате приведет к уширению функции распределения времен пребывания P(Tr).

Кроме того, в случае системы для многостадийной последовательной обработки каждый проход между стадиями обычно должен оставаться неперегороженным во избежание остановки или замедления технологического процесса. В случае появления в проходе преград было бы желательно иметь удобный доступ к каналу или другому проходу для устранения преграды.

Как показано на фиг.3, движущая сила, которая перемещает псевдоожиженную твердую фазу через систему, представляет собой обозначенное на фиг.3 как ΔНn разность уровней псевдоожиженной твердой фазы между любой стадией n и последующей стадией n+1. Поскольку с точки зрения гидравлики псевдоожиженная твердая фаза ведет себя подобно жидкой фазе, в определенных аспектах показанная как Δhn данная разность уровней между фазами является движущей силой для потока псевдоожиженной твердой фазы от стадии n до стадии n+1 через соединяющий их перепускной канал. В системе важно, чтобы падение давления при прохождении через каждый перепускной канал или другой соединительный элемент между стадиями было бы невелико, поскольку в последовательности стадий падения давления аддитивны.

Например, вариант реализации соответствующей изобретению системы для многостадийной обработки в псевдоожиженном слое может включать шестьдесят стадий, последовательно скомпонованных совместно с пятьюдесятью девятью перепускными каналами, соединяющими стадии друг с другом. В желательном случае при проведении манипуляций в технологическом процессе с указанным расходом от каждой стадии должно треб