Рельсы из перлитной стали с превосходной износостойкостью и ударной вязкостью

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к рельсам из перлитной стали, используемым на грузовых железных дорогах. Рельс выполнен из стали, содержащей в мас.%: С: 0,65-1,20, Si: 0,05-2,00, Mn: 0,05-2,00, REM: 0,0005-0,0500, при необходимости, один или больше компонентов из группы, состоящей из: Са: 0,0005-0,0150, Al: 0,0040-0,50, Co: 0,01-1,00, Cr: 0,01-2,00, Mo: 0,01-0,50, V: 0,005-0,50, Nb: 0,002-0,050, B: 0,0001-0,0050, Cu: 0,01-1,00, Ni: 0,01-1,00, Ti: 0,0050-0,0500, Mg: 0,0005-0,0200, Zr: 0,0001-0,2000, N: 0,0060-0,02000, Fe и неизбежные примеси - остальное. Головная поверхностная часть рельса, проходящая от поверхностей угловой части и верхней части головки на глубину 10 мм, имеет перлитную структуру и твердость HV в диапазоне от 320 до 500. Обеспечивается требуемый уровень износостойкости и ударной вязкости рельсов. 2 з.п. ф-лы, 10 ил., 9 табл., 1 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к рельсам из перлитной стали, которые используются на зарубежных грузовых железных дорогах и в головной части которых улучшены как износостойкость, так и ударная вязкость.

Приоритет испрашивается на основании японской патентной заявки № 2009-035472, поданной 18 февраля 2009 г., содержание которой включено в настоящее описание посредством данной ссылки.

Предшествующий уровень техники

В связи с экономическим развитием прогрессирует разработка природных ресурсов, таких как уголь и тому подобное. В частности, идут горные разработки в районах с суровой естественной средой, которые развиты в недостаточной степени. Соответственно довольно сложными становятся условия эксплуатации путей на зарубежных грузовых железных дорогах, используемых для перевозки природных ресурсов. Существует потребность в рельсах, обладающих ударной вязкостью или тому подобным в регионах с холодным климатом и в дополнение имеющих более высокую, чем обычно, износостойкость. В таких обстоятельствах существует потребность в разработке рельсов, обладающих более высокой ударной вязкостью и более высокой износостойкостью, чем обычная для применяемых в настоящее время высокопрочных рельсов.

В целом известно, что измельчение перлитной структуры, в частности измельчение зерна в аустенитной структуре, которая должна быть преобразована в перлит, или измельчение перлитных блоков является эффективным для улучшения вязкости перлитной стали. Для того чтобы добиться измельчения зерна в аустенитной структуре, во время горячей прокатки уменьшается температура прокатки и увеличивается степень обжатия и, кроме того, выполняется термообработка путем низкотемпературного нагрева после горячей прокатки рельсов. Кроме того, для того, чтобы добиться измельчения перлитной структуры, ускоряют перлитное превращение, начинающееся во внутренней части аустенитных зерен, путем использования зародышей превращения или тому подобного.

Однако при изготовлении рельсов с точки зрения обеспечения формуемости во время горячей прокатки существуют ограничения в отношении уменьшения температуры прокатки и повышения степени обжатия при прокатке; таким образом, не может быть достигнуто достаточное измельчение аустенитных зерен. Кроме того, в отношении перлитного превращения внутри аустенитных зерен путем использования зародышей превращения, существуют проблемы, связанные с количеством зародышей превращения, которое трудно контролировать, и перлитное превращение с внутренней стороны зерен не является стабильным; таким образом, достаточное измельчение перлитной структуры не может быть достигнуто.

В связи с этими проблемами предлагается способ для фундаментального улучшения ударной вязкости рельсов, имеющих перлитную структуру, в которых после горячей прокатки рельса проводится низкотемпературный нагрев, после чего выполняется перлитное превращение путем ускоренного охлаждения так, чтобы измельчить перлитную структуру. Однако в последнее время рельсы делают с высоким содержанием углерода для того, чтобы улучшить износостойкость; и поэтому существует проблема, заключающаяся в наличии крупных карбидов внутри аустенитных зерен во время описанной выше обработки с низкотемпературным нагревом, что снижает пластичность и ударную вязкость перлитной структуры после ускоренного охлаждения. Кроме того, поскольку этот способ включает в себя нагрев, существует другая проблема, связанная с экономической эффективностью, такая как высокие производственные затраты и низкая производительность и тому подобное.

В результате существует потребность в разработке способа изготовления рельсов из высокоуглеродистой стали, обеспечивающего формуемость во время горячей прокатки и измельчение перлитной структуры после горячей прокатки. Для того чтобы решить эту проблему, разработаны способы изготовления рельсов из высокоуглеродистой стали, показанные ниже. Главные особенности этих способов изготовления рельсов заключаются в том, что следующее решение используется так, чтобы измельчить перлитную структуру; и решение заключается в том, что аустенитные зерна в высокоуглеродистой стали легко рекристаллизуются при относительно низких температурах и даже при небольшой степени обжатия при прокатке. В результате мелкие зерна со сходным диаметром зерна получаются путем непрерывной прокатки при небольшой степени обжатия; и поэтому улучшаются пластичность и ударная вязкость перлитной стали (например, в Патентных документах 1, 2 и 3).

В технологии, описанной в Патентном документе 1 или 3, три или больше повторяющихся прокатных прохода проводятся с определенным интервалом времени при чистовой прокатке рельсов из высокоуглеродистой стали; и таким образом, может быть получен рельс, обладающий высокой пластичностью.

В технологии, описанной в Патентном документе 2, два или больше повторяющихся прокатных прохода проводятся с определенным интервалом времени при чистовой прокатке рельсов из высокоуглеродистой стали, и затем после непрерывной прокатки проводится ускоренное охлаждение. В результате может быть получен рельс, имеющий более высокую износостойкость и высокую ударную вязкость.

В технологии, описанной в Патентном документе 3, охлаждение проводится между прокатными проходами при чистовой прокатке рельсов из высокоуглеродистой стали, и выполнение ускоренного охлаждения проводится после непрерывной прокатки. В результате может быть получен рельс, имеющий более высокую износостойкость и высокую вязкость.

Технологии, описанные в Патентных документах 1-3, могут обеспечить измельчение аустенитной структуры до определенного уровня и демонстрируют некоторое улучшение вязкости путем сочетания температуры, количества прокатных проходов и интервала времени между проходами во время непрерывной горячей прокатки. Однако существует проблема, заключающаяся в том, что эти технологии не демонстрируют какого-либо эффекта в отношении начала разрушения от включений, присутствующих внутри стали; таким образом, ударная вязкость принципиально не улучшается.

С учетом этих обстоятельств добавление Са, уменьшение содержания кислорода и уменьшение содержания Al исследовали с целью ограничить формирование обычных включений в рельсах, то есть MnS или Al2O3. Особенности этих способов изготовления заключаются в том, что MnS превращается в CaS путем добавления Са при предварительной обработке жидкого металла так, чтобы сделать его безвредным, кроме того, в максимально возможной степени уменьшают содержание кислорода путем добавления восстановительных элементов и применения вакуумирования так, чтобы уменьшить содержание включений в расплавленной стали, а также в технологиях этих изученных процессов (например, Патентные документы 4, 5 и 6).

Технология из Патентного документа 4 описывает способ изготовления высокоуглеродистой, раскисленной кремнием расплавленной стали высокой чистоты, в которой добавленное количество Са оптимизируют для фиксации S как CaS; и таким образом уменьшается количество вытянутых включений на основе MnS. В этой технологии S, которая выделяется и концентрируется в процессе затвердевания, вступает в реакцию с Са, который также выделяется и концентрируется, или с силикатом кальция, образующимся в расплавленной стали; и, таким образом, S после этого фиксируется как CaS. В результате ограничивается образование вытянутых включений MnS.

Технология из Патентного документа 5 описывает способ изготовления высокоуглеродистой, расплавленной стали высокой чистоты, в которой уменьшается количество включений MnO; и таким образом уменьшается количество вытянутых включений MnS, выделившихся из MnO. При этой технологии сталь выпускают в нераскисленном или слабо раскисленном состоянии после плавления в печи с рафинирующей атмосферой, после чего производится вакуумирование при глубине разрежения 1 Торр или менее, так чтобы сделать содержание растворенного кислорода равным 30 млн-1 или меньше. Далее добавляют Al и Si и затем добавляют Mn. Таким образом, уменьшается количество продуктов вторичного раскисления, которые могут стать зародышами кристаллизации MnS, которые кристаллизируются в затвердевших в заключение частях, и концентрация MnO в оксидах уменьшается. Таким образом, ограничивается кристаллизация MnS.

Технология из Патентного документа 6 описывает способ изготовления высокоуглеродистой, расплавленной стали высокой чистоты с уменьшенным содержанием кислорода и Al в расплавленной стали. По этой технологии могут изготовляться рельсы, обладающие более высокой стойкостью к разрушению, путем ограничения общего количества кислорода на основании зависимости между общим количеством кислорода во включениях на основе оксидов и стойкостью к разрушению. Кроме того, стойкость к разрушению рельсов может быть дополнительно улучшена путем ограничения количества Al в твердом растворе или установки состава включений в предпочтительном диапазоне.

Описанные выше технологии, описанные в Патентных документах 4-6, позволяют контролировать конфигурацию и содержание включений на основе MnS и Al, образующихся на стадии обжатия заготовок. Однако конфигурация включений изменяется во время горячей прокатки при прокатке рельсов. В частности, включения на основе сульфида Mn, вытянутые в продольном направлении под воздействием прокатки, служат исходными точками разрушения рельсов; и поэтому существует проблема того, что вязкость рельсов не может быть устойчиво улучшена в случае, когда контролируется образование включений только на стадии обжатия заготовок.

Исходя из таких обстоятельств, становятся желательными перлитные рельсы, обладающие более высокой износостойкостью и ударной вязкостью, в которых и износостойкость, и вязкость перлитной структуры улучшены.

Существующие технические документы

Патентные документы

Патентный документ 1: Японская опубликованная не рассмотренная патентная заявка № H07-173530

Патентный документ 2: Японская опубликованная не рассмотренная патентная заявка № 2001-234238

Патентный документ 3: Японская опубликованная не рассмотренная патентная заявка № 2002-226915

Патентный документ 4: Японская опубликованная не рассмотренная патентная заявка № H05-171247

Патентный документ 5: Японская опубликованная не рассмотренная патентная заявка № H05-263121

Патентный документ 6: Японская опубликованная не рассмотренная патентная заявка № 2001-220651

Описание изобретения

Проблемы, которые должны быть решены с помощью изобретения

Настоящее изобретение создано с учетом указанных проблем, и целью настоящего изобретения является предложение перлитного рельса, у которого и износостойкость, и ударная вязкость улучшены в головной части, что особенно требуется для рельсов, применяемых за рубежом на грузовых железных дорогах.

Средства решения проблем

Перлитный рельс согласно настоящему изобретению состоит из стали, которая включает в себя, в массовых процентах, С: от 0,65% до 1,20%; Si: от 0,05% до 2,00%; Mn: от 0,05% до 2,0% и редкоземельные металлы (REM): от 0,0005% до 0,0500%, а остальное приходится на Fe и неизбежные примеси, причем в головной части рельса головная поверхностная часть, которая распространяется от поверхностей угловых частей головки и верхней части головки на глубину 10 мм, имеет перлитную структуру, а твердость HV головной поверхностной части находится в диапазоне от 320 до 500.

Здесь HV относится к твердости по Виккерсу так, как она определяется по JIS B7774.

В перлитном рельсе согласно настоящему изобретению среднее значение отношений (L/D) длин длинной стороны (L) к длинам короткой стороны (D) включений на основе сульфида Mn, наблюдающихся в произвольном поперечном разрезе, выполненном в продольном направлении перлитной структуры, может находиться в диапазоне 5,0 или меньше.

Сталь может также включать в себя, в массовых процентах, S≤0,0100%, и включения на основе сульфида Mn, имеющие длины длинной стороны (L) в диапазоне от 1 мкм до 50 мкм, и могут присутствовать в количестве в расчете на единицу площади в диапазоне от 10/мм2 до 100/мм2 в произвольном поперечном разрезе, выполненном в продольном направлении перлитной структуры.

Сталь может также включать в себя, в массовых процентах, один или больше компонентов из группы, состоящей из следующих компонентов стали от (1) до (11).

(1) любой или оба из числа Са: 0,0005-0,0150% и Al: 0,0040-0,50%

(2) Со: 0,01-1,00%

(3) любой или оба из числа Cr: 0,01-2,00% и Мо: 0,01-0,50%

(4) любой или оба из числа V: 0,005-0,50% и Nb: 0,002-0,050%

(5) B: 0,0001-0,0050%

(6) Cu: 0,01-1,00%

(7) Ni: 0,01-1,00%

(8) Ti: 0,0050-0,0500%

(9) Mg: 0,0005-0,0200%

(10) Zr: 0,0001-0,2000%

(11) N: 0,0060-0,02000%

Эффект изобретения

Согласно настоящему изобретению, контролируются компоненты, микроструктура и твердость рельсовой стали и, кроме того, добавляются REM. Таким образом улучшаются износостойкость и ударная вязкость перлитной структуры; в качестве результата существует возможность улучшения периода использования (срока службы) рельса, в частности на грузовых железных дорогах за рубежом (зарубежных грузовых железных дорогах). Кроме того, в случае, когда количество включений на основе сульфида Mn контролируют путем контроля конфигурации включений на основе сульфида Mn и уменьшением добавленного количества S, существует возможность дополнительно улучшить ударную вязкость перлитной структуры; и в результате существует возможность дальнейшего улучшения периода использования рельса.

Краткое описание чертежей

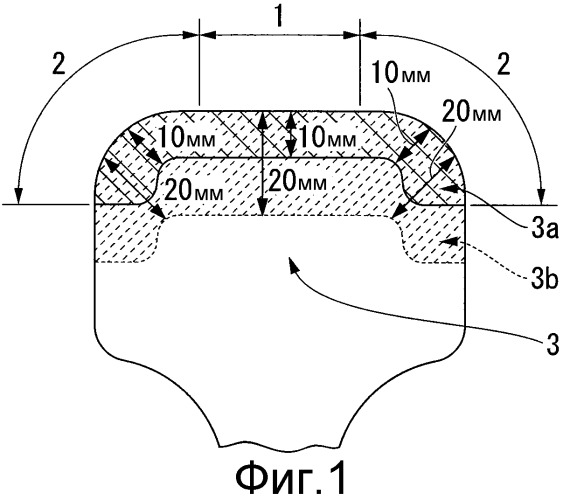

На фиг.1 показан вид, обозначающий номинальные обозначения частей в поперечном разрезе (разрезе, перпендикулярном к продольному направлению) рельсовой стали согласно настоящему изобретению;

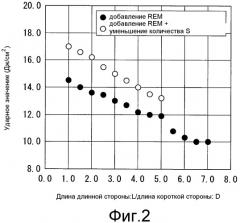

на фиг.2 показан вид, демонстрирующий соотношение между средним значением отношений (L/D) длин длинной стороны (L) к длинам короткой стороны (D) включений на основе сульфида Mn и ударных свойств, что является результатами, полученными путем ударных испытаний сталей, в которых количество углерода составляет 1,00% и REM добавляют при лабораторном прокатном испытании, которое моделирует эквивалентные условия прокатки рельсов;

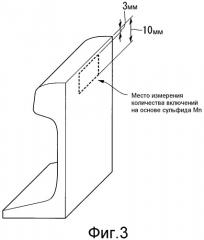

на фиг.3 показан вид, демонстрирующий место наблюдения включений на основе сульфида Mn в рельсовой стали согласно настоящему изобретению;

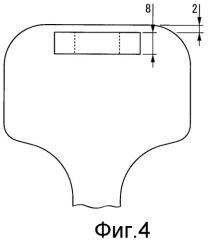

на фиг.4 показан вид, демонстрирующий место, в котором отбирают образцы для испытаний на износ, показанных в таблице 4-9;

на фиг.5 показан вид, демонстрирующий очертания испытаний на износ, показанных в таблице 4-9;

на фиг.6 показан вид, демонстрирующий место, в котором отбирают образцы для ударных испытаний, показанных в таблице 4-9;

на фиг.7 показан вид, демонстрирующий зависимость между содержанием углерода и величиной износа в результате испытания на износ рельсовых сталей согласно настоящему изобретению (стали №№ 1-43) и сравнительных примеров рельсовых сталей (стали №№ 44, 46, 47, 48, 49, 62, 64 и 65);

на фиг.8 показан вид, демонстрирующий зависимость между содержанием углерода и ударными свойствами в результате ударного испытания рельсовых сталей согласно настоящему изобретению (стали №№ 1-43) и сравнительных примеров рельсовых сталей (стали №№ 45, 47, 49, 63, 64 и 66);

на фиг.9 показан вид, демонстрирующий зависимость между содержанием углерода и ударными свойствами в результате ударного испытания рельсовых сталей согласно настоящему изобретению и сравнительных примеров рельсовых сталей (стали №№ 50-61 и рельсы, в которых добавленное количество REM выходит за пределы ограниченного диапазона), которые показаны в таблице 1-3;

на фиг.10 показан вид, демонстрирующий зависимость между содержанием углерода и ударными свойствами в результате ударного испытания рельсовых сталей согласно настоящему изобретению (стали №№ 9-11, 14-16, 20-22, 25-27, 32-34 и 41-43), которые показаны в таблице 1-3.

Наилучший путь осуществления изобретения

Далее будут детально описаны перлитные рельсы с превосходной износостойкостью и ударной вязкостью в качестве вариантов реализации настоящего изобретения. Далее массовое содержание в химическом составе будет обозначаться просто как «%».

На фиг.1 показан разрез, перпендикулярный к продольному направлению перлитного рельса с превосходной износостойкостью и вязкостью согласно настоящему изобретению. Головная часть рельса 3 включает в себя верхнюю часть головки 1 и угловые части головки 2, помещенные на обоих концах верхней головной части 1. Одна из угловых частей головки 2 является рабочей гранью рельса (G.C), которая, главным образом, входит в контакт с колесами.

Часть, идущая от поверхностей угловых частей головки 2 и верхней части головки 1 до глубины 10 мм, называется головной поверхностной частью (числовая позиция: 3а, участок, ограниченный сплошной линией). В дополнение часть, идущая от поверхностей угловых частей головки 2 и верхней части головки 1 до глубины 20 мм и верхней части головки 1 на глубину 20 мм, обозначается числовой позицией 3b (участок, ограниченный пунктиром).

Сначала авторы настоящего изобретения выяснили механизм образования включений на основе сульфида Mn, вытянутых в продольном направлении, которые оказывают отрицательное влияние на ударную вязкость рельса. В процессе прокатки рельса заготовку нагревают до температуры от 1200°С до 1300°С, после чего заготовку подвергают горячей прокатке. Была исследована зависимость между этими условиями прокатки и конфигурацией MnS. В результате наблюдается, что при высокой температуре прокатки или в случае высокой степени обжатия при прокатке легко происходит пластическая деформация мягких включений на основе сульфида Mn; и таким образом, включения на основе сульфида Mn могут легко вытягиваться в продольном направлении рельса.

Далее авторы изобретения исследовали способы ограничения вытягивания включений на основе сульфида Mn. В результате экспериментов с горячей прокаткой рельса, при которых температура прокатки и степень обжатия при прокатке варьировались во время горячей прокатки, и было подтверждено, что удлинение включений на основе сульфида Mn может быть подавлено путем снижения температуры прокатки. Однако в процессе прокатки рельса снижение температуры прокатки затрудняет сохранение формуемости; и поэтому становится очевидной трудность подавления удлинения путем контроля температуры прокатки.

Исходя из этих обстоятельств, авторы изобретения изучили способы подавления удлинения включений на основе сульфида Mn. Были выполнены различные испытания плавления и эксперименты с горячей прокаткой, при которых конфигурация образовавшихся MnS варьировалась различным образом. В результате было подтверждено, что удлинение может подавляться путем отверждения включений, действующих как зародыши для включений на основе сульфида Mn.

Кроме того, авторы изобретения исследовали твердые включения, которые действовали как зародыши включений на основе сульфида Mn во время горячей прокатки. В результате экспериментов с горячей прокаткой с использованием оксидов с высокой температуре плавления было обнаружено, что оксисульфиды REM с высокой температурой плавления (REM2O2S) обладают высокой консистентностью с включениями на основе сульфида Mn; и таким образом, включения на основе сульфидов Mn образуются рационально с использованием в качестве зародышей оксисульфидов.

Далее авторы изобретения выполнили испытание плавления и эксперимент по горячей прокатке сталей, включающих в себя REM. В результате было подтверждено, что включения на основе сульфида Mn, образовавшиеся из зародышей оксисульфидов REM, редко удлинялись после горячей прокатки; и в результате число (количество) включений на основе сульфида Mn, вытянутых в продольном направлении, уменьшилось. Кроме того, в результате ударных испытаний с использованием этих сталей подтвердилось, что в отношении сталей, к которым были добавлены REM и количество удлиненных включений на основе сульфида Mn было мало, уменьшается количество начальных точек разрушения и в результате улучшились ударные свойства.

Кроме того, для того чтобы далее подавить удлинение включений на основе сульфида Mn, авторы изобретения исследовали способы тонкого рассеивания оксисульфидов REM путем испытания плавлением и экспериментов по горячей прокатке. В результате подтвердилось, что путем регулирования условий раскисления при добавлении REM обеспечивается мелкодисперсное рассеивание оксисульфидов REM; и в результате возможен контроль конфигурации включений на основе сульфида Mn после горячей прокатки.

В дополнение к контролю конфигурации включений на основе сульфида Mn авторы изобретения исследовали, улучшается или нет ударная вязкость в случае, когда общее число (количество) включений на основе сульфида Mn было уменьшено путем сокращения добавленного количества S. Испытания плавления и эксперименты по горячей прокатке были выполнены с использованием сталей, к которым были добавлены REM и варьировалось добавленное количество S. В результате было подтверждено, что в случае, если число (количество) включений на основе сульфида Mn уменьшилось путем уменьшения добавленного количества S, количество начальных точек разрушения резко уменьшилось; и поэтому улучшились ударные свойства.

Авторы изобретения провели испытательные выплавки экспериментальных сталей путем добавления REM к сталям, содержащим углерод в количестве 1,00%. Далее авторы изобретения провели лабораторное прокатное испытание, которое моделировало равнозначные условия горячей прокатки рельсов. Затем авторы изобретения выполнили ударное испытание и исследовали влияние отношений (L/D) длин длинной стороны (L) к длинам короткой стороны (D) включений на основе сульфида Mn на ударные свойства. В данном случае твердость материалов была установлена на уровне HV 400 путем контроля условий термообработки.

На фиг.2 показана зависимость между средним значением отношений (L/D) длин длинной стороны (L) к длинам короткой стороны (D) включений на основе сульфида Mn и ударных свойств в отношении сталей, содержащих 1,00% углерода. Путем регулирования условий раскисления во время добавления REM среднее значение отношений (L/D) длин длинной стороны (L) к длинам короткой стороны (D) включений на основе сульфида Mn, которое наблюдается в произвольном поперечном разрезе в продольном направлении, становится равным 5,0 или меньше, и улучшаются ударные свойства. Кроме того, в случае, когда уменьшается количество добавленной S, число (количество) включений на основе сульфида Mn уменьшается - резко уменьшается количество начальных точек разрушения. В результате дополнительно улучшаются ударные свойства.

Результаты этих испытаний материалов авторы подтвердили, что для улучшения ударной вязкости рельсовых сталей с высоким содержанием углерода с превосходной износостойкостью эффективным был бы контроль конфигурации включений на основе сульфида Mn, то есть добавление REM. Кроме того, было обнаружено, что имеется оптимальный диапазон конфигурации включений на основе сульфида Mn, образованных путем использования REM как зародышей для улучшения ударной вязкости, и, следовательно, было также обнаружено, что ударная вязкость была также улучшена путем уменьшения количества добавленной S.

Таким образом, в настоящем изобретении REM добавляют к рельсовой стали с высоким содержанием углерода; и таким образом, улучшаются износостойкость и ударная вязкость перлитной структуры. В результате, в частности, становится возможным улучшить период использования (срок службы) рельса для зарубежных грузовых железных дорог. Кроме того, контролируется конфигурация включений на основе сульфида Mn и, кроме того, число (количество) включений на основе сульфида Mn контролируют путем уменьшения добавленного количества S. В результате дополнительно улучшается вязкость перлитной структуры. Таким образом, настоящее изобретение предлагает перлитный рельс с улучшенным периодом использования (срока службы) рельса.

Далее будут подробно описаны причины того, почему настоящее изобретение ограничено (в отношении признаков). Далее в описании химического состава «массовые %» будут обозначаться просто как «%».

(1) Причины ограничения химического состава

Причину того, почему химические компоненты рельсовых сталей ограничиваются указанными выше числовыми диапазонами в перлитном рельсе согласно настоящему изобретению, будут описаны в деталях.

С является эффективным элементом, который ускоряет превращение перлита и обеспечивает износостойкость. Когда содержание С меньше 0,65%, невозможно поддерживать минимальный уровень прочности или износостойкости, требующийся для рельсов. Кроме того, когда содержание С в рельсе из перлитной стали превышает 1,20%, более вероятным является появление предэвтектоидной цементитной структуры, и таким образом ухудшаются износостойкость и вязкость. Соответственно содержание С ограничивается диапазоном 0,65-1,20%. Поэтому желательно, чтобы содержание С было в диапазоне 0,90% или больше для получения достаточно надежной износостойкости.

Si является ключевым компонентом в качестве раскислителя. Кроме того, Si увеличивает твердость (прочность) перлитной структуры благодаря упрочнению в твердом растворе ферритной фазы в перлитной структуре, и таким образом стойкость перлитной структуры к усталостному разрушению. Кроме того, Si является элементом, который подавляет образование предэвтектоидной цементитной структуры в заэвтектоидной стали и таким образом подавляет ухудшение усталостных свойств. Однако в случае, когда содержание Si меньше 0,05%, этих эффектов трудно ожидать в достаточной степени. Кроме того, в случае, когда содержание Si превышает 2,00%, во время прокатки образуется большое количество поверхностных дефектов, а свариваемость ухудшается из-за образования оксидов. Кроме того, значительно возрастает закаливаемость и образуется мартенситная структура, вредная для износостойкости и ударной вязкости рельса. Соответственно содержание Si ограничивается диапазоном 0,05-2,00%. Здесь желательно, чтобы содержание Si находилось в диапазоне от 0,25% до 1,25%, чтобы улучшить закаливаемость и подавлять образование мартенситной структуры, вредной для износостойкости и ударной вязкости.

Mn является элементом, который повышает закаливаемость и делает таким образом тонкими промежутки между пластинками в перлитной структуре, обеспечивая таким образом твердость перлитной структуры и улучшая износостойкость. Однако в случае, если содержание Mn меньше 0,05%, его влияние мало, и становится затруднительным обеспечить износостойкость, требующуюся от рельса. Кроме того, в то время, когда содержание Mn превышает 2,00%, закаливаемость значительно возрастает, и облегчается образование мартенситной структуры, отрицательно влияющей на износостойкость и вязкость. Соответственно количество добавляемого Mn ограничивается 0,05-2,00%. Здесь желательно, чтобы содержание Mn находилось в диапазоне от 0,20% до 1,35%, чтобы улучшить закаливаемость и подавлять образование мартенситной структуры, вредней для износостойкости и вязкости.

Редкоземельный металл является раскисляющим и обессеривающим элементом, и при добавлении REM образуются оксисульфаты редкоземельного металла (REM2O2S), которые служат зародышами для образования включений на основе Mn. Кроме того, поскольку температура плавления оксисульфидов (REM2O2S), служащих зародышами, высока, REM является элементом, который подавляет удлинение включений на основе сульфида Mn после прокатки. Однако в случае, когда содержание REM меньше 0,0005%, указанный эффект не велик, и REM не может в достаточной степени действовать как зародыш для образования включений на основе сульфида Mn. Кроме того, в случае, когда содержание REM превышает 0,0500%, число (количество) оксисульфидов REM(REM2O2S) становится избыточным; и таким образом число (количество) изолированных (независимых) оксисульфидов REM(REM2O2S) увеличивается. Эти твердые оксисульфиды (REM2O2S) значительно ухудшают вязкость рельсовой стали. Поэтому добавленное количество REM ограничивается диапазоном от 0,0005% до 0,0500%. Здесь для того, чтобы улучшить ударные свойства путем надежного подавления образования удлиненных включений на основе сульфида Mn и для подавления развития образования твердых оксисульфидов (REM2O2S), которые не служат зародышами включений на основе сульфида Mn и вредны для вязкости, добавленное количество REM предпочтительно должно быть в диапазоне от 0,0010% до 0,0300%.

Здесь термин REM относится к редкоземельным металлам, из которых один или больше выбраны из числа Sc, Y, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu. Описанное выше добавленное количество включает в себя количество всех добавленных REM. Пока сумма количеств всех добавленных REM находится в пределах указанного выше диапазона, любой отдельный или комбинированный (два или больше) из редкоземельных металлов может демонстрировать тот же эффект.

В настоящем изобретении желательно ограничить содержание S следующим образом. Причины того, что содержание S ограничивается диапазоном, заявленным в п.3, будет подробно описано.

S является элементом, образующим включения на основе сульфида Mn, вредные для ударной вязкости. В случае, когда содержание S превышает 0,0100%, число (количество) включений на основе сульфида Mn возрастает, и, таким образом, не может быть достигнуто заметное улучшение вязкости. Поэтому добавленное количество S ограничивается значением 0,0100% или меньше. Здесь не существует ограничения по нижнему пределу; для того, чтобы сохранить минимальный уровень включений на основе сульфида Mn для подавления водородных дефектов и, в то же время, для улучшения вязкости, содержание S предпочтительно находится в диапазоне от 0,0020% до 0,0080%.

Кроме того, желательно добавлять к рельсам, изготовленным с описанным выше химическим составом, такие элементы как Ca, Al, Co, Cr, Mo, V, Nb, B, Cu, Ni, Ti, Mg, Zr или N согласно необходимости для улучшения твердости (упрочнения) перлитной структуры или проэвтектоидной (предэвтектоидной) ферритной структуры, улучшения вязкости перлитной структуры, предотвращения размягчения зон термического влияния при сварке и контроля распределения твердости по поперечному разрезу головной части рельса.

Ниже здесь показаны основные цели добавления описанных выше элементов.

Са и Al образуют оксиды, имеющие высокую температуру плавления, и эти оксиды служат зародышами включений на основе сульфида Mn; таким образом, подавляется удлинение включений на основе сульфида Mn, и улучшается вязкость.

Со измельчает ламельные структуры, находящиеся в контакте качения, а также измельчает ферритные зерна; и таким образом увеличивается износостойкость перлитной структуры.

Cr и Мо увеличивают точку равновесного перлитного превращения и измельчают промежутки между пластинками перлита; таким образом, обеспечивается твердость перлитной структуры.

V и Nb образуют карбиды и нитриды в процессе горячей прокатки и последующем процессе охлаждения; и таким образом подавляется рост аустенитных зерен. Кроме того, V и Nb выделяются в виде включений и отверждаются в ферритной структуре и в перлитной структуре; и, таким образом, улучшаются ударная вязкость и твердость перлитной структуры. Кроме того, V и Nb стабильно образуют карбиды и нитриды; и таким образом предотвращается размягчение зоны термического влияния в сварных швах.

В снижает зависимость температуры перлитного превращения от скорости охлаждения; и таким образом, однородным становится распределение твердости в головной части рельса.

Cu находится в твердом растворе в ферритной структуре и в ферритной фазе в перлитной структуре; таким образом, увеличивается твердость перлитной структуры.

Ni улучшает вязкость и твердость ферритной структуры и перлитной структуры и, одновременно, Ni предотвращает размягчение зоны термического влияния в сварных швах.

Ti измельчает структуру в зонах термического влияния и предотвращает охрупчивание зон термического влияния в сварных швах.

Mg измельчает аустенитные зерна во время горячей прокатки рельса и, в то же время, ускоряет ферритное или перлитное превращение; таким образом, улучшается вязкость.

Zr подавляет формирование зон ликвации в середине литой заготовки, поскольку включения ZrO2 служат зародышами затвердевания в высокоуглеродистой рельсовой стали, и повышается степень равноосной кристаллизации затвердевающих структур. В результате предотвращается понижение ударной вязкости рельса.

N сегрегирует на границы аустенитного зерна; и таким образом ускоряется перлитное превращение. Кроме того, N измельчает размеры перлитных блоков; таким образом, улучшается ударная вязкость.

Причины ограничений содержания этих компонентов будут описаны далее.

Подобно REM, Са является раскисляющим и десульфурирующим элементом, и при добавлении Ca образуются соединения типа оксидов и сульфидов кальция (СаО-CaS). Эти соединения служат зародышами для образования включений на основе сульфида Mn; и поэтому удлинение включений на основе Mn подавляется после горячей прокатки. Кроме того, при добавлении вместе с REM Са образует комплексные оксиды с оксисульфидами REM(REM2O2S). Эти комплексные оксиды дополнительно подавляют удлинение включений на основе Mn. В случае, когда содержание Са меньше 0,0005%, этот эффект невелик, и скопления не могут действовать в достаточной степени как зародыши для образования включений на основе сульфида Mn. Кроме того, в случае если содержание Са превышает 0,0150%, содержание независимого твердого СаО, который не служит зародышами для включений на основе сульфида Mn, возрастает в зависимости от содержания кислорода в стали. В результате сильно ухудшается вязкость рельсовой стали. Поэтому добавленное количество Са ограничивается диапазоном от 0,0005% до 0,0150%.

Al является восстановительным элементом, образующим оксид алюминия (Al2O3), и эти оксиды служат зародышами для образования включений на основе сульфида Mn; таким образом, подавляется удлинение включений на основе сульфида Mn после прокатки. Кроме того, Al является элементом, повышающим температуру эвтектоидного превращения до более высокого значения, и Al способствует повышению твердости (прочности) перлитной структуры. Однако в случае, когда содержание Al меньше 0,0040%, его эффект слаб. Кроме того, когда содержание Al превышает 0,50%, становится трудным получение Al в твердом растворе в стали; и при этом образуются крупные включения на основе оксида алюминия. В результате ухудшается ударная вязкость рельса и одновременно из-за выделения крупных включений происходит усталостное повреждение. Кроме того, оксиды образуются во время сварки; при этом заметно ухудшается свариваемость. Соответственно содержание Al ограничивается диапазоном от 0,0040% до 0,50%.

Со растворяется в твердой фазе в ферритной фазе в перлитной структуре. При этом образуется мелкая ферритная структура, дополнительно измельчаемая при контакте с колесами на поверхности контакта качения головной части рельса, что улучшает износостойкость. Когда содержание Со меньше 0,01%, измельчение ферритной структуры не может быть достигнуто, так что нельзя ожидать эффекта улучшения износостойкости. Кроме того, в случае, когда содержание Со превышает 1,00%, эти эффекты достигают предела, так что измельчение ферритной структуры за счет дополнительного количества Со не может быть достигнуто. Кроме того, из-за повышения затрат, вызванного добавлением легирующих, снижается экономическая эффективность. Соответственно количество Со ограничивается диапазоном от 0,01 до 1,00%.

Cr повышает температуру равновесного превращения и, в результате, Cr измельчает ферритную структуру и перлитную структуру; и таким образом Cr способствует повышению твердости (прочности). В то же время Cr упрочняет цементитную фазу; и таким образом улучшается твердость (прочность) перлитной структуры. Однако в случае, если содержание Cr меньше 0,01%, такой эффект становится небольшим, а эффекта повышения твердости рельсовой стали не наблюдается совсем. В случае избыточного добавления Cr в количестве больше 2,00% повышается закаливаемость и образуется мартенситная структура. Таким образом, растрескивание, начинающеес