Устройство для испытаний на контактную выносливость

Иллюстрации

Показать всеИзобретение относится к технологии машиностроения, к устройствам для определения пластических деформаций и износа, испытаний на контактную выносливость плоских поверхностей деталей машин, изготовленных из металлических материалов. Устройство содержит привод, обкатник, сепаратор с деформирующими телами. Привод выполнен в виде электродвигателя и установлен на раме, на которой размещен разъемный корпус, состоящий из верхней и нижней части. К верхнему торцу верхней части корпуса прикреплен пневмоцилиндр, нагружающее усилие от штока которого передается через сферический толкатель, упирающийся в прижим с ответной сферической поверхностью. Прижим и корпус подшипников, частично входящий в прижим, расположены в верхней части корпуса соосно штоку пневмоцилиндра. Прижим зафиксирован сбоку стопорящим болтом от вращения относительно корпуса подшипников. Обкатник выполнен в виде вала с фланцем в срединной его части и установлен в радиальных подшипниках в корпусе подшипников. Нижний торец фланца упирается в упорный подшипник. В прижиме снизу по центру его диаметра выполнено ступенчатое отверстие, в меньший диаметр которого заходит верхняя цилиндрическая часть обкатника. В прижиме и обкатнике выполнены перпендикулярно их оси поперечные отверстия, в которых размещены штифты для фиксирования испытываемых образцов от проворачивания относительно прижима и обкатника, а нижняя часть обкатника подсоединена через муфту к электродвигателю. Технический результат: повышение достоверности экспериментальных данных при испытании металлических материалов на контактную прочность. 3 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к технологии машиностроения, к устройствам для определения пластических деформаций и износа, испытаний на контактную выносливость плоских поверхностей деталей машин, изготовленных из металлических материалов.

Известно устройство, представляющее собой испытательный стенд для испытания подшипников и содержащее узел осевого нагружения, испытательную головку, узел радиального нагружения, узлы и детали, обеспечивающие работу привода вращения и нагружения испытываемых подшипников в широком диапазоне нагрузок и частот нагружения. Главное преимущество указанной конструкции испытательного стенда -возможность испытывать сразу несколько образцов подшипников, из разных партий, которые могут быть изготовлены из разных марок сталей по различным технологиям. В идентичных условиях, таким образом, испытывается сразу много образцов подшипников, что значительно сокращает время испытаний, и повышается тем самым достоверность получаемых сравнительных результатов. К недостаткам этого устройства следует отнести возможность испытания на нем только подшипников качения (А.И. Спришевский. Подшипники качения. М.: «Машиностроение», 1968, стр.143, рис.90, 91).

Известно устройство для испытания на контактную выносливость поверхностей деталей машин. Устройство содержит основание, расположенную на нем плиту с индикатором осевой нагрузки и держателем образцов и обкатник с деформирующими телами, предназначенными для взаимодействия с образцами. Обкатник выполнен в виде диска, установленного одним торцом в патроне на шпинделе привода вращения, а другой торец снабжен кольцом из антифрикционного материала с впадинами для размещения в них деформирующих тел и сепаратором. На основании, установленном на приводе возвратно-поступательного движения, расположены две направляющие планки и накладка для крепления плиты с возможностью продольного возвратно-поступательного перемещения последней. Между упорами подвижной плиты и основания установлена пружина сжатия, которая центрируется винтом и создает статическую силу поджима образцов к обкатнику (патент RU 2357227, МПК G01N 3/56, опубл. 27.05.2009).

Однако данное устройство имеет существенный недостаток. Шарики, выполняющие роль деформирующих тел, должны находиться в одной плоскости, т.к. в противном случае на каждый шарик будет действовать различная нагрузка и поэтому нельзя будет судить о контактной выносливости испытываемых образцов. В начале эксперимента можно обеспечить положение шариков в одной плоскости. Но по мере прохождения испытания каждый шарик может вырабатывать в отдельном образце свою дорожку качения различной глубины, например, из-за разности в прочности испытываемых одновременно образцов, что и приведет к взаимодействию шарика и каждого образца с различным контактным напряжением, что необходимо приведет к получению недостоверных экспериментальных результатов. При одновременном испытании сразу нескольких образцов, закрепленных в обойме, к разной прочности испытываемых образцов добавится отличие в прочности самой обоймы, т.к. ее тоже обкатывают шарики, которые могут проваливаться или, наоборот, выступать при прохождении по ней части дорожки качения в зависимости от соотношения прочности материала образцов и обоймы. Разное число шариков на соседних дорожках качения приведет к разной скорости выработки дорожек качения: где шариков больше, дорожка качения будет вырабатываться, т.е. углубляться быстрее, и усилие, действующее на эти шарики, будет уменьшаться.

Наиболее близким к предлагаемому устройству является устройство для испытания на контактную выносливость, и оно предназначено для определения пластических деформаций и износа упрочненных материалов при испытаниях на контактную выносливость плоских поверхностей деталей (патент RU 2357230, МПК G01N 3/56, опубл. 27.05.2009).

Устройство содержит обкатник с деформирующими телами. Обкатник выполнен в виде оправки, один торец которой представляет собой конический хвостовик для установки и крепления в шпинделе привода вращательного движения, а на другом торце, выполненном в форме диска, жестко закреплен испытываемый верхний образец и подвижно закреплен сепаратор, позволяющий по круговым концентричным траекториям на различном расстоянии от центра вращаться деформирующим телам. Нижний испытываемый образец жестко закреплен в зажимном приспособлении таким образом, что деформирующие тела одновременно взаимодействуют с верхним и нижним образцами. Технический результат: расширение технологических возможностей, повышение производительности, установление влияния на контактно-усталостное изнашивание соотношения качения и проскальзывания. Кроме того, как второй вариант на торце оправки обкатника установлено многоместное зажимное верхнее приспособление с большим количеством испытываемых образцов, при этом нижние испытываемые образцы установлены также в многоместном зажимном приспособлении.

Данное устройство имеет все недостатки предыдущего, связанные с приложением различной нагрузки к каждому шарику - деформирующему телу - из-за различной глубины дорожек качения, выработанных в процессе испытания.

Задача изобретения - повышение достоверности экспериментальных данных при испытании металлических материалов на контактную прочность.

Поставленная задача решается тем, что в устройстве для испытания на контактную выносливость, содержащем привод вращательного движения, обкатник, сепаратор с деформирующими телами, согласно изобретению привод вращательного движения выполнен в виде электродвигателя и установлен на раме, на которой размещен разъемный корпус, состоящий из верхней и нижней части, к верхнему торцу верхней части корпуса прикреплен пневмоцилиндр, нагружающее усилие от штока которого передается через сферический толкатель, упирающийся в прижим с ответной сферической поверхностью, при этом прижим и корпус подшипников, частично входящий в прижим, расположены в верхней части корпуса соосно штоку пневмоцилиндра, прижим зафиксирован сбоку стопорящим болтом от вращения относительно корпуса подшипников, обкатник выполнен в виде вала с фланцем в срединной его части и установлен в радиальных подшипниках в корпусе подшипников, нижний торец фланца упирается в упорный подшипник, в прижиме снизу по центру его диаметра выполнено ступенчатое отверстие, в меньший диаметр которого заходит верхняя цилиндрическая часть обкатника, в прижиме и обкатнике выполнены перпендикулярно их оси поперечные отверстия, в которых размещены штифты для фиксирования испытываемых образцов от проворачивания относительно прижима и обкатника, а нижняя часть обкатника подсоединена через муфту к электродвигателю.

Кроме того, по меньшей мере, один сепаратор расположен на обкатнике с центрированием по его верхней цилиндрической части, в сепараторе выполнено не менее трех отверстий под деформирующие тела, равно отстоящие друг от друга, расположенные на одной окружности, центр которой совпадает с осью обкатника.

Кроме того, в обкатнике первое снизу поперечное отверстие выполнено на расстоянии 0,5 Hоб от верхнего торца фланца обкатника, расстояние по высоте между поперечными отверстиями равно Hоб+Dк, где Hоб - высота образца, Dк - диаметр деформирующего тела.

Кроме того, в прижиме первое сверху поперечное отверстие выполнено на расстоянии 0,5 Hоб от верхнего торца внутреннего отверстия прижима, расстояние по высоте между расстоянием по высоте между поперечными отверстиями равно Hоб+Dк, где Hоб - высота образца, Dк - диаметр деформирующего тела.

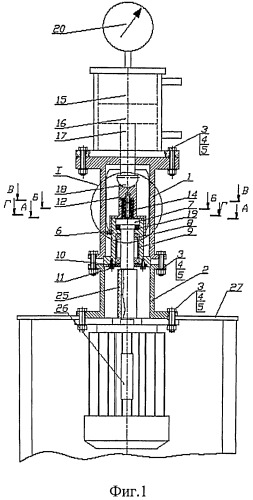

Особенности конструкции устройства для испытаний на контактную выносливость поверхностей деталей машин поясняются чертежами.

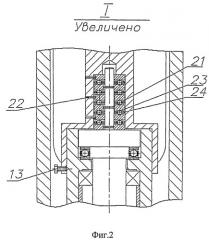

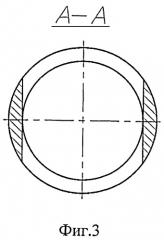

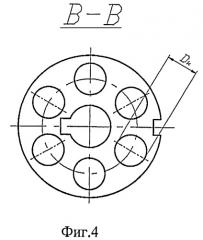

На фиг.1 и фиг.2 представлена конструкция устройства и схема испытания на контактную выносливость плоских образцов, на фиг.3, 4, 5, 6, - сечения по плоскостям А-А, Б-Б, В-В, Г-Г соответственно. На фиг.7 показан чертеж образца.

Корпус устройства выполнен разборным и состоит из верхней 1 части корпуса, имеющего боковые окна, показанные на фиг.3, и нижней 2 части корпуса, которые соединены друг с другом болтами 3, гайками 4 через шайбы 5. В верхней части 1 корпуса установлен корпус 6 подшипников. В корпусе 6 установлен обкатник 7, который вращается в радиальных подшипниках 8, которые фиксируются в корпусе 6 подшипников втулкой 9, крышкой 10, закрепленной болтами 11. Корпус 6 подшипников выполнен соосно с прижимом 12 и частично входит в него по скользящей посадке. Прижим 12 зафиксирован от проворачивания вокруг корпуса 6 подшипников упорным болтом 13. К верхней части 1 корпуса болтами 3, гайками 4 через шайбы 5 прикреплен соосно с обкатником 7 с образцами 14 пневмоцилиндр 15 с поршнем 16 и штоком 17 с сферическим подпятником 18 для компенсации несоосности между штоком 17 пневмоцилиндра 15 и прижимом 12. Для восприятия усилия от пневмоцилиндра 15 и обкатником 7 установлен упорный подшипник 19. Для контроля давления воздуха в верхней полости пневмоцилиндра установлен манометр 20. Испытываемые образцы 14, показанные на фиг.7, выполнены в форме шайб, имеющих на боковых цилиндрических поверхностях прямоугольные пазы под штифты 21, 22. Пазы расположены диаметрально противоположно по отношению друг другу и перпендикулярно торцевой плоскости шайбы. Между образцами 14 устанавливаются шарики 23, выполняющие функцию деформирующих тел. Шарики 23 распределены равномерно по окружности качения с помощью сепараторов 24. В каждом сепараторе 24 может быть расположено не менее трех шариков 23. Диаметр шариков в каждом сепараторе одинаковый, но в разных сепараторах могут быть установлены шарики разного диаметра. Примеры расположения шариков показаны на фиг.4, 5, 6. При испытании образцов числом более двух, например шести, как показано на фиг.1, 2, достигается комбинация различных контактных напряжений и числа циклов нагружений за одно испытание, что значительно ускорят процесс испытаний на контактную выносливость материала в целом. Выходящий из крышки 10 конец обкатника 7 соединен через муфту 25 с электродвигателем 26. Вся конструкция смонтирована на раме 27.

Устройство работает следующим образом. На обкатник 7 устанавливаются исследуемые образцы 14 числом от двух и более штук, на чертеже, для примера, показано шесть образцов 14 с сепараторами 24 и шариками 23 между ними, и они фиксируются штифтами 21 начиная снизу с первого и далее через один от проворачивания на обкатнике 7, начиная снизу со второго образцы 14 фиксируются штифтами 22 от проворачивания по отношению к прижиму 12. В верхнюю полость над поршнем 16 пневмоцилиндра 15 подается воздух под давлением, контролируемым по манометру 20. Таким образом, создается определяемое давлением воздуха, подаваемого в верхнюю полость пневмоцилиндра 15 над поршнем 16, нагружающее воздействие через шарики 23, обкатывающие образцы 14. Включается электродвигатель 26, и вращением обкатника 7 начинается обкатка образцов 14 шариками 23. Контактное напряжение от шариков 23, которое воздействует на образцы 14, можно менять изменением усилия от пневмоцилиндра 15, определяемым давлением воздуха, числом шариков 23 в сепараторе 24, диаметром шариков 23. Таким образом, одновременно можно испытывать различные материалы на контактную выносливость при различных контактных напряжениях и числе циклов, которое определяется произведением числа оборотов обкатника 7 на число шариков 23 в каждом сепараторе 24. В предложенном устройстве каждый шарик 23, выполняющий функцию деформирующего тела, катается по дорожке на образце 14 из одного испытываемого материала. Одновременно могут испытываться образцы из различных материалов. Нагрузке подвергаются одновременно все шарики 23 только одного диаметра в сепараторе 24, расположенные между парой соседних образцов 14, катающиеся по единой дорожке. Этим обеспечивается возможность более точного определения нагрузки при испытаниях на каждый шарик 23, что невозможно сделать в прототипе, когда дорожка качения шарика проходит через образцы материалов с различными прочностными свойствами. На более прочном материале дорожка качения вырабатывается медленнее, чем та же дорожка, проходящая через менее прочный материал. Поэтому от шарика одного и того же диаметра при прохождении им образцов из материалов различной прочности создаются различные контактные напряжения, которые нельзя оценить с достаточной точностью. В прототипе нельзя использовать на соседних дорожках шарики различного диаметра. Очевидно, что шарики меньшего диаметра, создающие при одном и том же действующем на них усилии большие контактные напряжения, быстрее накатают дорожку, чем шарики большего диаметра, используемые одновременно, из-за чего так же трудно оценить воздействующие контактные напряжения от них на испытываемый материал. При использовании на соседних дорожках качения шариков одного диаметра, но разного количества там, где шариков больше, накатается более глубокая дорожка, и на дорожках с различным числом шариков будут действовать различные контактные напряжения, которые также нельзя оценить с достаточной точностью.

Следовательно, предложенное устройство позволяет достигнуть повышения достоверности результатов испытаний.

1. Устройство для испытания на контактную выносливость, содержащее привод вращательного движения, обкатник, сепаратор с деформирующими телами, отличающееся тем, что привод вращательного движения выполнен в виде электродвигателя и установлен на раме, на которой размещен разъемный корпус, состоящий из верхней и нижней части, к верхнему торцу верхней части корпуса прикреплен пневмоцилиндр, нагружающее усилие от штока которого передается через сферический толкатель, упирающийся в прижим с ответной сферической поверхностью, при этом прижим и корпус подшипников, частично входящий в прижим, расположены в верхней части корпуса соосно штоку пневмоцилиндра, прижим зафиксирован сбоку стопорящим болтом от вращения относительно корпуса подшипников, обкатник выполнен в виде вала с фланцем в срединной его части и установлен в радиальных подшипниках в корпусе подшипников, нижний торец фланца упирается в упорный подшипник, в прижиме снизу по центру его диаметра выполнено ступенчатое отверстие, в меньший диаметр которого заходит верхняя цилиндрическая часть обкатника, в прижиме и обкатнике выполнены перпендикулярно их оси поперечные отверстия, в которых размещены штифты для фиксирования испытываемых образцов от проворачивания относительно прижима и обкатника, а нижняя часть обкатника подсоединена через муфту к электродвигателю.

2. Устройство по п.1, отличающееся тем, что по меньшей мере один сепаратор расположен на обкатнике с центрированием по его верхней цилиндрической части, в сепараторе выполнено не менее трех отверстий под деформирующие тела, равноотстоящие друг от друга, расположенные на одной окружности, центр которой совпадает с осью обкатника.

3. Устройство по п.1, отличающееся тем, что в обкатнике первое снизу поперечное отверстие выполнено на расстоянии 0,5 Hоб от верхнего торца фланца обкатника, расстояние по высоте между поперечными отверстиями равно Hоб+Dк, где Hоб - высота образца, Dк - диметр деформирующего тела.

4. Устройство по п.1, отличающееся тем, что в прижиме первое сверху поперечное отверстие выполнено на расстоянии 0,5 Hоб от верхнего торца внутреннего отверстия прижима, расстояние по высоте между расстоянием по высоте между поперечными отверстиями равно Hoб+Dк, где Hоб - высота образца, Dк - диметр деформирующего тела.