Вакуумная pvd-установка нанесения покрытий

Иллюстрации

Показать всеВакуумная установка нанесения покрытий содержит впуск (12) реакционноспособного газа, по меньшей мере один PVD-источник (8, 21) покрытия с плоским катодом (11) и подложкодержатель (6), содержащий несколько подложек (7), при этом подложкодержатель (6) обладает двухмерной горизонтальной протяженностью и расположен между по меньшей мере двумя PVD-источниками покрытия, при этом несколько подложек (7) представляют собой режущие инструменты с по меньшей мере одной режущей кромкой (Е) в периферийной краевой области плоской подложки (7), которые разложены распределенными в одной плоскости двухмерной протяженности подложкодержателя (6), при этом подложкодержатель (6) расположен в горизонтальной плоскости (3) в вакуумной рабочей камере (1) позиционированным на расстоянии между плоскими катодами (11) упомянутых по меньшей мере двух PVD-источников (8, 21) покрытия таким образом, что по меньшей мере часть каждой из упомянутой по меньшей мере одной режущей кромки (Е) содержит активную режущую кромку (Е'), и она ориентирована по отношению к по меньшей мере одному из катодов (11) PVD-источников (8, 21) покрытия всегда в пределах прямой видимости. В результате достигается высокое качество получаемого покрытия. 2 н. и 33 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к вакуумной установке нанесения покрытий согласно ограничительной части пункта 1 формулы изобретения. Кроме того, изобретение относится к способу одновременного покрытия нескольких плоских подложек слоем твердого материала согласно ограничительной части пункта 23 формулы изобретения.

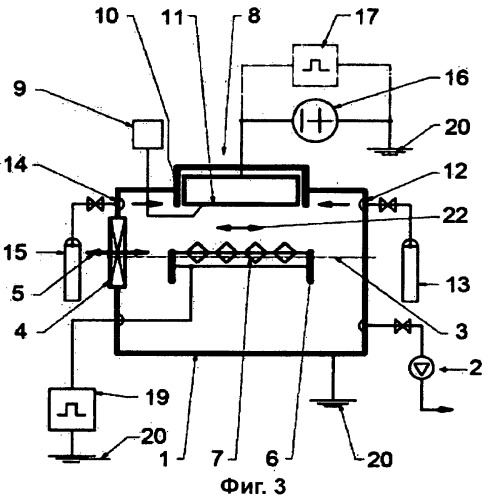

Существуют вакуумные установки для нанесения покрытий по технологии PVD (от англ. «physical vapor deposition» - физическое осаждение из паровой или газовой фазы) с подложкодержателями для инструментов, которые оптимизированы, прежде всего, для вращательно-симметричных геометрий обрабатываемых заготовок, таких как, например, для хвостовиковых инструментов с различными размерами. Как пример этому, описаны производственные системы фирмы OC Oerlikon Balzers AG, Лихтенштейн, такие как описанная в EP 1186681 A1 установка типа RCS и подробно описанная в EP 0886880 B1 установка типа BAI 1200. Типичные вращающиеся держатели для поворотных (неперетачиваемых) режущих пластин, применяющиеся в этих производственных системах, изображены на фиг.1a и 1b. При этом поворотные режущие пластины 7 могут быть закреплены, например, на барабанных магнитных заготовкодержателях 40 или расположены на стержнях 27 для приема заготовок и попеременно с промежуточными деталями 39.

Для нанесения покрытия на мелкие детали известны PVD-установки, в которых мелкие детали в виде сыпучего материала вращаются в решетчатых барабанах и благодаря этому приводятся в движение, в то время как одновременно на них наносится покрытие с расположенных снаружи или внутри барабана катодов, служащих источниками покрытия. Такие способы, как, например, упомянутый в EP 0632846, имеют тот недостаток, что мелкие детали при движении барабана бьются друг о друга или о барабан и при этом, особенно у твердосплавных деталей, происходит царапание поверхностей и повреждение острых кромок, таких как режущие кромки.

Установки для нанесения покрытий по технологии CVD (от англ. «chemical vapor deposition» - химическое осаждение из паровой или газовой фазы) для режущих инструментов, таких как поворотные режущие пластины, известны уже давно. Типичный пример установки такого типа, в которой поворотные режущие пластины раскладывают на решетках и покрывают в одной или нескольких плоскостях, известен из WO 99/27155 A1, фиг.4a. При этом химический процесс осаждения желаемого материала из газовой фазы может возбуждаться либо исключительно термически, либо, как в настоящем документе, дополнительно посредством создаваемой между подложками и электродами плазмы, такой как импульсная плазма.

Из заявок CH 00518/05 и CH 1289/05 известна пульсация тока дуги либо за счет одновременной подачи питания постоянного и импульсного тока на дуговой источник-испаритель, либо за счет подачи питания одного единственного импульсного тока на два запитываемых постоянным током дуговых источника-испарителя. Таким образом, удается непрерывно и стабильно эксплуатировать несколько дуговых источников даже тогда, когда они эксплуатируются в атмосфере с большим содержанием кислорода или чистого кислорода и во время процесса их поверхности покрываются изолирующим слоем. При этом становится возможным получить изолирующие, в особенности оксидные слои в PVD-установках серийного производства.

Промышленные PVD-установки для нанесения покрытия на инструменты и детали сегодня обычно не рассчитываются так, что они оптимизированы только для одной формы и одного размера подложки. Причина этого заключается в том, что в этих системах нанесения покрытий из соображений рентабельности должно покрываться множество подложек очень разных размеров и форм и что для обычных до сих пор PVD-слоев желательными являются исключительно диапазоны толщин от приблизительно 4 мкм до приблизительно 6 мкм, или же их изготовление с большей толщиной невозможно из-за возникающих в этом случае высоких внутренних напряжений. Поэтому для того, чтобы снабдить заготовки с часто сложными трехмерными структурами равномерно системой слоев толщиной в несколько микрометров (мкм), обычно является необходимым многократное вращение подложки. Но это, в свою очередь, приводит к тому, что по этой причине при таких способах достижимы лишь относительно малые скорости роста в несколько мкм/ч, и поэтому PVD-установки сегодня имеют камеры осаждения относительно большого размера, позволяющие добиться рентабельной эксплуатации.

Одним недостатком таких универсальных с точки зрения размера и формы подложки установок является загрузка и выгрузка подложек в держатели и в установку. Требование универсальности в отношении подложек обусловливает скорее адаптацию подложкодержателей к установке, чем к подложкам, и из-за этого затрудняет автоматизацию загрузки и выгрузки подложек.

Имеются и другие существенные недостатки, которые обусловлены требованием универсальности. Плотное укладывание подложек в производственной PVD-системе и необходимое при этом вращение то и дело периодически прерывают направленный поток материала PVD-источников к подложке, в то время как подводимые реакционноспособные газы непрерывно воздействуют на слой. Существуют точки зрения, что для уменьшения этой проблемы в PVD-системах нанесения покрытий по центру могут быть расположены дополнительные PVD-источники. Может быть, на практике это несколько уменьшает проблему, но в действительности не решает ее, так как и здесь материалопоток не может поддерживаться достаточно постоянным во времени, по меньшей мере не при требовании высокой плотности загрузки с высокой производительностью. Отклонение в материалопотоке от PVD-источников к подложке приводит к многослойной субструктуре при образовании слоя, то есть к изменению структуры или состава слоя по толщине слоя. Это может быть предпочтительным, например, с точки зрения наведения напряжений в слое, но также обладает недостатками в случае, если должны изготавливаться очень толстые слои. Прежде всего, эта многослойная субструктура зависит от геометрии подложкодержателей. При нынешнем уровне технологии преобладают недостатки, и нанесение покрытий PVD-установками периодического действия является нерентабельным из-за слишком малых скоростей нанесения покрытий, в частности, в отношении толстых оксидных слоев.

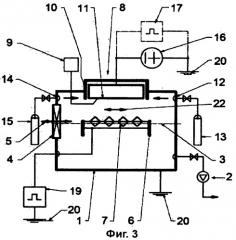

В качестве другого очень важного недостатка существующей в настоящее время PVD-технологии нанесения покрытий следует рассматривать распределения толщины слоя по инструменту. Это необходимо пояснить подробнее на примере поворотной режущей пластины (схематично изображенной на фиг.2), но по смыслу относится также ко всем режущим инструментам, которые имеют режущие поверхности в различных плоскостях и обладают по существу двухмерной геометрией. В случае держателя поворотных режущих пластин с двукратным или трехкратным вращением почти невозможно с разумными затратами получить, например, одинаковую толщину слоя на задней и передней поверхностях, не говоря уже о том, чтобы реализовать заданное соотношение толщин слоев. К тому же степени свободы при вращающемся режиме в установке периодического действия слишком сильно ограничены, и такие требования нельзя выполнить с разумными затратами ни за счет рентабельного вращения подложки, ни за счет движения PVD-источников.

В этом заключается причина того, что для покрытия поворотных режущих пластин слоями, толщина которых составляет более примерно 6 мкм, из соображений рентабельности до сих пор были распространены, прежде всего, CVD-способы, которые способны экономично наносить покрытия на большие партии (загрузки) поворотных режущих пластин в CVD-системах нанесения покрытий большого объема, несмотря на умеренные скорости нанесения покрытий по технологии CVD. CVD-подход поддерживался до недавнего времени также благодаря тому факту, что не существовало ни одной производственной PVD-технологии, позволяющей получать оксид для поворотных режущих пластин, и только CVD казалась возможной для этого. Важным признаком нанесения покрытия по технологии CVD является практически однородное распределение слоев по поворотной режущей пластине или области режущей кромки, которое во многих случаях является преимуществом. Впрочем, здесь следует также заметить, что это преимущество становится недостатком, когда на поворотной режущей пластине необходимо реализовать заданное соотношение толщин слоев на задней и передней поверхностях. И, наконец, высокие температуры процесса при CVD-подходе не подходят для всех инструментов и поэтому нежелательны.

Однако намного рациональнее, чем в PVD-системах, является тот метод, которым поворотные режущие пластины загружаются и выгружаются для работы в CVD-системе нанесения покрытия. Он заключается по существу в том, что поворотные режущие пластины разложены на тарельчатых решетках. Этот подход к манипулированию подложками определяется, прежде всего, также предыдущими и последующими технологическими операциями изготовления, такими как, например, спекание, шлифование передних, боковых поверхностей и кромок, пескоструйная обработка, полирование и пр., которые целесообразны для серий небольших размеров приблизительно от 20 до 400, и инфраструктура машинной обработки которых рассчитана на размеры этих серий. Поэтому манипулирование подложками в CVD-технологии рассчитано на упомянутые выше размеры серий, и только при нанесении покрытий из соображений производительности обычно от 5 до 30 таких серий собираются в одну CVD-партию.

Недостатком при CVD-технологии, наряду с низкими скоростями нанесения покрытия, является также недостаточная гибкость в выборе материала при материалах покрытия, подвод которых происходит через газообразные предшественники. С одной стороны, доступность соответствующих предшественников ограничена, с другой стороны, редкие предшественники связаны с высокими затратами на получение. В добавок к этому, манипулирование газообразными предшественниками для определенных материалов возможно только с трудом, управление химическими реакциями возможно не настолько свободно и независимо друг от друга, как в случае с PVD-источниками, и реакции CVD должны регулироваться по температуре, а большое многообразие предшественников в рабочей камере затрудняет управление желаемой реакцией. Все это является причинами того, что сегодня по этой технологии возможно получение, прежде всего, только слоев TiC, TiN, TiCN и Al2O3. Слои TiAlN, которые возможны, например, при PVD без затруднений и обладают большими преимуществами во многих областях применения резания, до сих пор еще не нашли доступа к стандартной CVD-технологии.

Резюмируя, недостатки существующих технологий нанесения покрытий можно изложить следующим образом:

PVD:

1) неудобное манипулирование подложками при больших партиях одинаковых, прежде всего небольших двухмерных подложек, таких как, например, поворотные режущие пластины,

2) слишком малые скорости нанесения покрытия из-за необходимого вращения подложек в больших установках периодического действия,

3) обусловленное вращением прерывание материалопотока от источника твердого вещества к подложке,

4) почти невозможное регулирование соотношения толщин слоев между задней и передней поверхностями.

CVD:

1) необходимость в установках периодического действия по экономическим причинам, из-за малых скоростей нанесения покрытия и длинных циклов нагревания и охлаждения,

2) недостаточная гибкость технологического CVD-подхода в отношении различных материалов, так как выбор предшественника ограничен и управление механизмами реакции возможно по существу только за счет температуры процесса,

3) усложненная разработка процесса для новых материалов и комбинаций материалов с высокими затратами при применении нового предшественника.

Вывод:

Оксиды металлов с недавнего времени можно было получать посредством пригодной для производства PVD-технологии. Но в установках периодического действия могут быть реализованы лишь малые скорости нанесения покрытий из-за необходимого вращения, которое подходит для универсальных размеров подложек, но не специально для поворотных режущих пластин. Существующий уровень техники базируется на скорее неподходящей системе с неподходящим удерживанием подложек или манипулированием подложками, из-за чего PVD-технология в определенных областях применения, которые требуют особенно толстых слоев и которые делают целесообразным очень простое, частично автоматизированное манипулирование поворотными режущими пластинами, уступает CVD-технологии по производительности. К тому же в PVD-установках периодического действия по экономическим причинам (максимально возможная плотность загрузки) поворотные режущие пластины чаще всего удерживают так, что на заднюю поверхность наносится более толстый слой по сравнению с передней поверхностью. Этот подход до сих пор поддерживал скорее только специальную возможность применения поворотных режущих пластин для фрезерования, но не является предпочтительным подходом для применений точения.

Скорости нанесения покрытия при CVD малы, а циклы нагревания и охлаждения длинны, поэтому существует необходимость в больших установках периодического действия. Высокие температуры и негибкость по материалам являются невыгодными. Сбор серий многих размеров в одну партию увеличивает технологический риск, прерывает технологический поток подложек и снижает контроль над процессом. Поэтому CVD-технология ограничена и связана по меньшей мере с высокими затратами на развитие новых материалов, если это вообще возможно.

Задача настоящего изобретения заключается в том, чтобы устранить или уменьшить недостатки уровня техники.

В частности, задача настоящего изобретения состоит в том, чтобы предоставить вакуумную PVD-установку нанесения покрытий для покрытия твердыми материалами режущих инструментов, которые, в частности, выполнены в виде практически двухмерных плоских подложек, таких как, предпочтительно, поворотные режущие пластины (называемые также вставками) и им подобные, которая обеспечивает высокую производительность или очень быстрый рост слоя и предпочтительно пригодна для применения при изготовлении поворотных режущих пластин, т.е. допускает простую автоматизируемую комплектацию и вписывается в машинную инфраструктуру линии для изготовления поворотных режущих пластин по технологии CVD. Установка нанесения покрытий должна обладать высокой пропускной способностью даже при осаждении толстых слоев, в частности, плохо проводящих, изолирующих слоев, таких как, например, оксидосодержащие слои, в которой подложкодержатели могут иметь по существу двухмерную геометрию и которая может быть укомплектована множеством подложек, и одновременно возможно нанесение покрытия с высокой экономичностью.

Кроме того, это решение должно позволить заменить так называемые системы периодического действия, работающие по технологии CVD и PVD, и избежать описанных выше недостатков существующих установок нанесения покрытий по технологии PVD и особенно CVD.

Другая задача заключается в том, чтобы создать новую установку, которая сочетает PVD-источники покрытия с подложкодержателями таким образом, что возможно применение подобных выполненных плоскими подложкодержателей, которые также могут удовлетворять требованиям манипулирования в уже применяемой CVD-технологии нанесения покрытий, и которая предпочтительно больше не требует обязательного вращения подложек.

Кроме того, этот подход должен обеспечить высокую гибкость как в отношении размера серии, так и в отношении строения слоя.

Другой задачей является возможность нанесения покрытий на режущие инструменты, такие как, в частности, поворотные режущие пластины, у которых соотношение толщин слоев на задней поверхности и передней поверхности варьируется и может целенаправленно регулироваться.

Другой задачей является как можно более непрерывный, одновременный подвод материала из PVD-источников твердого вещества по всей поверхности подложки во время нанесения покрытия, без прерывания материалопотока источников твердого вещества возможным вращением подложки.

Другая задача заключается в том, чтобы перенять в существенных моментах типичные элементы реализации существующего, применяемого до сих пор при CVD подложкодержателя, который до сих пор подходил только для этой технологии и до сих пор предназначался для нанесений покрытий в установках периодического действия, для новой PVD-технологии, которая обеспечивает более высокие скорости нанесения покрытий, и тем самым сохранить остальную техническую инфраструктуру изготовления поворотных режущих пластин.

Другая задача заключается в том, что создается PVD-технология путем комбинации CVD-подложкодержателя и компоновки PVD-источников, для которой предпочтительно не требуется движение подложки, такое как, в частности, вращение подложки, и несмотря на это может быть достигнуто как достаточно однородное распределение слоя по режущим поверхностям поворотных режущих пластин, так и определенное соотношение толщин слоев для различных режущих поверхностей поворотной режущей пластины.

Вследствие этого должна быть существенно улучшена рентабельность изготовления режущих инструментов при высокой гибкости регулирования желаемых параметров слоя с достигаемым высоким качеством покрытия.

Задача согласно изобретению решается с помощью установки с признаками пункта 1 и способа по пункту 23 формулы изобретения. Зависимые пункты характеризуют другие преимущественные варианты реализации изобретения.

Задача согласно изобретению решается за счет того, что вакуумная установка нанесения покрытий включает в себя:

- вакуумную рабочую камеру, которая соединена с насосной системой,

- по меньшей мере один впуск реакционноспособного газа, который подсоединен к по меньшей мере одному резервуару реакционноспособного газа,

- по меньшей мере один PVD-источник покрытия с анодом и плоским катодом,

- подложкодержатель с несколькими подложками,

- по меньшей мере одну дверь, которая расположена на вакуумной рабочей камере, для загрузки и выгрузки камеры с подложкодержателем или для передачи в другую камеру,

- транспортировочное устройство для проведения подложкодержателя через дверь и позиционирования в вакуумной рабочей камере на расстоянии в области плоского катода,

- по меньшей мере один блок питания, который соединен с упомянутым по меньшей мере одним PVD-источником покрытия.

При этом подложкодержатель, в котором разложено несколько подложек, выполнен двухмерным с горизонтальной протяженностью, при этом он расположен между по меньшей мере двумя PVD-источниками покрытия. Несколько подложек представляют собой режущие инструменты с по меньшей мере одной выполненной на них режущей кромкой, которая расположена в периферийной краевой области плоской подложки. Эти подложки размещены распределенными в плоскости двухмерной протяженности подложкодержателя, при этом подложкодержатель расположен в горизонтальной плоскости в вакуумной рабочей камере позиционированным на расстоянии между плоскими катодами упомянутых по меньшей мере двух PVD-источников покрытия таким образом, что по меньшей мере одна часть каждой из упомянутой по меньшей мере одной режущей кромки содержит активную режущую кромку, и она по отношению к по меньшей мере одному из катодов PVD-источников покрытия всегда находится в пределах прямой видимости.

Активная режущая кромка представляет собой ту часть кромки, которой на режущем инструменте в процессе резания пользуются для резания. Режущая кромка включает по меньшей мере одну часть каждой из боковых поверхностей вдоль кромки, которые называются передней и задней поверхностями.

Таким образом, в процессе нанесения покрытия эти режущие кромки с боковыми режущими областями всегда находятся в пределах прямой видимости по отношению к по меньшей мере одному из катодов PVD-источника покрытия. Благодаря этому материалопоток, который осаждается на режущих кромках, по меньшей мере в той части кромки, которая является активной режущей кромкой, никогда не прерывается. Материалопоток может варьироваться самое большее по скорости осаждения. Благодаря этому осаждение слоев происходит с высокой скоростью при высоком качестве. В определенных случаях подложкодержатель или даже подложки на подложкодержателях могут перемещаться для достижения дополнительной гомогенизации распределения толщины слоя. Возможно, например, даже дополнительное вращение подложек относительно подложкодержателя с помощью привода. В таком случае режущие кромки покрываются попеременно противоположными источниками, но всегда так, что материалопоток от по меньшей мере одного источника всегда наносится на упомянутую по меньшей мере одну режущую кромку или упомянутые по меньшей мере две режущие кромки каждой подложки.

Очень предпочтительной была бы, впрочем, компоновка, при которой подложки разложены позиционированными неподвижно на подложкодержателе или внутри него. Благодаря этому каждая режущая кромка, особенно когда имеется несколько на одну подложку по ее периферии, по отношению к тому или иному противоположному источнику предпочтительно обращена к соответствующему материалопотоку этого источника, в зависимости от того, какая кромка или какая часть кромки находится в пределах прямой видимости по отношению к соответствующему катоду источника. В определенных случаях возможно также нанесение на части кромки с двух сторон, в зависимости от положения подложек в приспособлении-подложкодержателе. Предпочтительно, если плоские подложки разложены позиционированными рядом друг с другом под прямым углом по отношению к плоскому подложкодержателю, предпочтительно на небольшом расстоянии друг от друга. В определенных случаях подложки могут быть разложены слегка наклоненными по отношению к плоскости подложкодержателя, чтобы дополнительно «экспонировать» определенные области предпочтительным образом по отношению к источникам.

Предпочтительно, если упомянутая по меньшей мере одна режущая кромка каждой подложки на подложкодержателе, на соответствующей обращенной к ней стороне упомянутого по меньшей мере одного катода всегда на по меньшей мере 50%, предпочтительно 70%, своей длины ориентирована в пределах прямой видимости относительно этого катода, и там покрывается, и там не затеняется подставкой в держателе или, соответственно, в подложкодержателе. Тогда внутри этой области находится покрытая активная режущая кромка, которая используется в процессе резания режущим инструментом. Благодаря этому можно добиться того, что подлежащая использованию режущая кромка режущего инструмента полностью покрывается желаемым образом, и этому не мешают эффекты затенения.

Так как материалопоток на покрываемой режущей кромке никогда не прерывается, он может варьироваться самое большее в определенной допустимой степени, благодаря чему может быть достигнуто высокое качество слоя с малыми внутренними напряжениями.

Эффективность (EFZ) материалопотока PVD может быть определена следующим образом:

EFZ = встраиваемое в слой количество материала мишени в единицу времени/потеря массы материала мишени в единицу времени. В определенной степени это фактор переноса, который показывает, сколько материала мишени катода достигает покрываемых полезных поверхностей.

Варьирование скорости осаждения на покрываемой поверхности подложки (активной режущей кромке) обозначается как дельта(EFZ). Оно представляет собой колебание во времени этой величины с целью добиться однородного покрытия, с движением подложки или вращением подложки или, предпочтительно, без него, отнесенное к среднему во времени значению EFZ. Дельта(EFZ) не должно превышать ±30%, предпочтительно ±20%, предпочтительно ±10%.

Подложкодержатель с плоскостной протяженностью может, например, иметь решетчатую структуру, в промежутки которой при загрузке может быть просто вставлено множество подложек. После этого в вакуумной технологической PVD-установке желаемые области режущих кромок с соответствующими двухсторонними режущими поверхностями могут быть одновременно покрыты в одном процессе очень рентабельно. Благодаря индивидуальной настройке источников можно целенаправленно регулировать нанесение покрытия на боковые поверхности, передние поверхности и задние поверхности в соответствии с заданными параметрами, например различными толщинами слоя, и/или составом материала, и/или свойствами слоя.

С помощью настоящего изобретения достигаются следующие выгодные результаты по сравнению с уровнем техники:

- высокие скорости нанесения покрытия с помощью PVD-источников за счет выгодной геометрии, даже без вращения подложки (20 мкм/ч и более),

- отсутствие прерывания потока материала PVD-источника, что делает возможными адаптацию напряжений и более толстые слои,

- возможно многослойное строение,

- простой, удобный в обращении и автоматизируемый подложкодержатель,

- возможность многокамерных систем благодаря комбинации отдельных камер для всей технологической последовательности в одной камере или разделения технологической последовательности на несколько камер,

- адаптация размера серии к имеющемуся производству и инфраструктуре,

- короткие продолжительности процесса или цикла (1 ч по сравнению с прежними 24 ч при CVD, или прежними 12 ч при PVD),

- регулируемые целевые соотношения толщин слоев на задней поверхности к передней поверхности заготовки,

- отсутствие или сильное уменьшение движения подложки,

- экономичное манипулирование мелкими деталями, такими как поворотные режущие пластины,

- отсутствие необходимости в новой инфраструктуре для адаптации к производственным линиям CVD.

Ниже изобретение поясняется более подробно на примерах и с помощью схематичных фигур. На них показано:

Фиг.1a,b - типичный держатель для поворотных режущих пластин с 2-кратным (a) или 3-кратным (a и b) вращением, который применяется в производственных PVD-системах периодического действия согласно уровню техники,

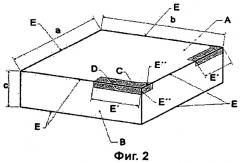

Фиг.2 - схематичное изображение поворотной режущей пластины с задней поверхностью (B), передней поверхностью (A) и областями, которые при обработке резанием подвергаются износу в виде лунки (C) и износу задней поверхности (D),

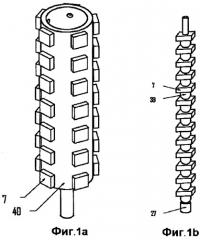

Фиг.3 - схематичное изображение однокамерной системы как примера с PVD-источником-испарителем,

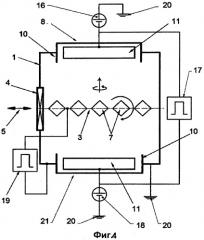

Фиг.4 - схематичное изображение однокамерной системы с двумя расположенными друг напротив друга источниками и расположенным горизонтально между ними плоским подложкодержателем,

Фиг.5a,b,c - a: вертельный держатель для поворотных режущих пластин с отверстием, b: вертельный держатель для поворотных режущих пластин без отверстия, c: приемник заготовок с вращающимися вертелами,

Фиг.6 - схема поточной установки с линейным движением подложкодержателей,

Фиг.7a,b - a: подложкодержатель с поворотными режущими пластинами, просто вставленными в прямоугольную решетку, b: вставленными в круглую решетку,

Фиг.8 - схема поточной установки с отдельными рабочими камерами,

Фиг.9 - многокамерная система с центральной транспортировочной камерой и камерой предварительной обработки,

Фиг.10a,b - схематичное изображение предпочтительной PVD-установки нанесения покрытий с парами расположенных друг напротив друга дуговых источников (a) и расположенным между ними двухмерно протяженным подложкодержателем, а также для пояснения изображение их в сечении (b).

Покрываемые подложки имеют по существу двухмерную форму или плоскостно протяженную форму. Это означает, что боковые стороны a и b существенно больше, чем третья боковая сторона c предмета, как это имеет место в случае предпочтительных покрываемых режущих инструментов 7, поворотных режущих пластин, как это схематично и примерно изображено на фиг.2. Целью нанесения покрытия является покрытие режущих кромок E с соответствующей задней поверхностью B и передней поверхностью A. У такого режущего инструмента в процессе резания обычно используется только часть всех имеющихся на инструменте длин кромок с соответствующими боковыми поверхностями. Эта часть называется активной режущей кромкой E' и составляет менее 50% или даже только 30% от всей имеющейся на заготовке длины режущей кромки. Протяженности E'' от кромки E на задней поверхности B, где возникает износ D задней поверхности, и от кромки E на передней поверхности A, где возникает износ в виде лунки, составляют в диапазоне от 50 мкм до 5,0 мм и также должны быть покрыты. Может оказаться предпочтительным целенаправленно обеспечить в этих областях передней поверхности и задней поверхности покрытие с различной толщиной слоя, возможность чего дополнительно обеспечивается настоящим изобретением. Так как режущий инструмент должен быть покрыт с необходимым высоким качеством только в этих указанных областях, другие, не требующиеся области инструмента могут использоваться для удерживания, например, путем вставления в решетку 25' с отверстиями 25 на подложкодержателе, или с использованием отверстия 28 в центральной области подложки 7, которое также расположено в неиспользуемой области инструмента. Такие плоские режущие инструменты не должны иметь плоские поверхности и могут быть также выполнены выпуклыми на отдельных сторонах или на всех сторонах, или же могут иметь другие плоские контуры, или же содержать углубления или выступы, например, для крепежных средств в инструментодержателе, или для лучшего снятия стружки в процессе обработки резанием. Протяженность a, b предпочтительных плоских режущих инструментов предпочтительно составляет в диапазоне от 5,0 мм до 60 мм. Режущие инструменты представляют собой предпочтительно многоугольные плоские предметы. Предпочтительно применяются треугольные и четырехугольные предметы, при этом активные режущие кромки в этом случае соответственно начинаются от углов, как изображено на фиг.2. Путем поворота инструмента 7 вокруг центральной оси и/или путем переворота можно после изнашивания активной режущей кромки E' соответственно установить новую, неиспользованную активную режущую кромку E', как это давно известно при механической обработке материалов. Хотя и не так часто, но возможно также выполнение режущего инструмента круглым, причем в этом случае одна или две кромки E кольцеобразно охватывают режущий инструмент, и их подобласти могут использоваться в качестве активных режущих кромок.

У изображенной на фиг.2 предпочтительной поворотной режущей пластины 7 покрываемые активные режущие кромки E' с соответствующими покрываемыми боковыми частями задней поверхности B и передней поверхности A расположены вблизи 4 режущих углов. При этом эти поверхности должны быть покрыты достаточно равномерно от угла поворотной режущей пластины на приблизительно 2-5 мм, без образования при нанесении покрытия затененных мест подложкодержателем 6. Обычно в процессе резания поворотные режущие пластины 7 используются по углам и на нескольких сотнях мкм вдоль кромок. Это области износа C в виде лунки и износа D задней поверхности.

На фиг.3 сильно упрощенно изображена принципиальная схема вакуумной системы нанесения покрытий, с помощью которой могут быть покрыты подложки 7, такие как поворотные режущие пластины, удерживаемые на практически планарном подложкодержателе 6, предпочтительно решетчатой сетке. Система состоит из вакуумной камеры 1, которая может быть вакуумирована посредством насосной системы 2. Заготовкодержатели 6 с несколькими заготовками 7 перемещают через дверь или шлюз 4 в направлении 5 транспортировки на горизонтальной плоскости 3 транспортировки в положение нанесения покрытия перед источником 8. Нанесение покрытия происходит с помощью PVD-источника 8 покрытия, который предпочтительно представляет собой дуговой источник-испаритель, который оснащен устройством 9 зажигания, анодом 10 и катодом или, соответственно, мишенью 11. Для реактивного нанесения покрытия через по меньшей мере один впуск 12 реакционноспособного газа из по меньшей мере одного резервуара 13 реакционноспособного газа впускают необходимые реакционноспособные газы. Дополнительно предусмотрен впуск 14 инертного газа для благородных газов, таких как аргон, который соединен с резервуаром 15 инертного газа. Резервуар 13 реакционноспособного газа содержит предпочтительно один из газов азот, кислород, углеводород, кремневодород, бороводород, водород, комбинации этих газов, а предпочтительно кислород для реактивного осаждения желаемых соединений слоев. Возможно подсоединение к установке нескольких резервуаров 13 реакционноспособного газа, которые содержат различные из этих газов, для получения систем слоев с несколькими слоями из различных материалов и/или изменения видов слоев по потребности. Дуговой источник-испаритель запитывают от блока 16 питания постоянным током и/или предпочтительно от импульсного сильноточного блока 17 питания.

В соответствии с изобретением для второго источника 21 на противоположной стороне установки используют другой блок 18 питания постоянным током, как это изображено на фиг.4. Подложкодержатель располагается в этом случае в плоскости 3 между двумя источниками 8 и 21, предпочтительно параллельно плоским катодам 11. Возможно также размещение нескольких плоских подложкодержателей 6, хотя предпочтительно используют один единственный большей площади. Подложки 7 предпочтительно нагружают через подложкодержатель 6 электрическим смещением посредством блока 19 питания током смещения, который может быть выполнен постояннотоковым, переменнотоковым, среднечастотным, радиочастотным, постояннотоковым и/или предпочтительно импульсным однополярным или биполярным. В обычном случае все блоки питания работают с массой 20. Впрочем, у дугового источника-испарителя существует также возможность поддержания анода 10 изолированным от массы и, таким образом, эксплуатации блоков 16, 17, 18 питания источников без массы между анодом 10 и катодом 11. Хотя нанесение покрытия предпочтительно происходит без движения подложек, существует возможность перемещения подложкодержателя до, после или во время нанесения покрытия в горизонтальном направлении или же в направлении к тому или иному катоду при соблюдении параллельной ориентации относительно горизонтальной плоскости. Катоды 11 также могут при этом располагаться перевернутыми относительно этой горизонтальной плоскости для того, чтобы предпочтительно способствовать материалопотоку в одном определенном направлении. Возможно также вращение всего подложкодержателя 6 вокруг своей вертикальной оси в горизонтальной плоскости нанесения покрытия. Такое вращение предпочтительно особенно тогда, когда необходимо целенаправленно регулировать соотношение толщин слоев на задней и передней поверхностях или на этих поверхностях должны осаждаться различные материалы.

Предлагаемые здесь PVD-источники покрытия могут представлять собой распылительные источники, такие как магнетронные источники и/или предпочтительно дуговые источники-испарители. Предпочтительными являются по меньшей мере два расположенных друг напротив друга источника 8, 21 покрытия, которые образуют по меньшей мере одну пару PVD-источников и которые располагаются практически друг напротив друга, с расположенным между ними подложкодержателем 6, при этом каждый из двух источников эксплуатируют с блоком 16, 18 питания постоянным током, а предпочтительно дополнительно оба катода 11 обоих источников 8, 21 эксплуатируют с одним единственным импульсным сильноточным блоком питания, как это изображено на фиг.4 и 6. Один источник этой пары источников располагается, таким образом, на расстоянии над подложкодержателем 6, а другой источник - на расстоянии под подложкодержателем. Предпочтительно, если имеется по меньшей мере одна пара PVD-источников, состоящая из дуговых источников-испарителей.

Компоновка с только одним источником 8 на одной стороне подложкодержателя 6, как это изображено на фиг.3, не позволяет осуществлять всестороннее нанесение покрытий на подложки 7, в частности, когда они размещены в плоскостно протяженном подложкодержателе. Для этого потребовалось бы выполнять вращение зафиксированных поворотных режущ