Способ определения критерия задиростойкости масел и смазочных материалов

Иллюстрации

Показать всеИзобретение относится к области испытания противозадирных свойств масел и смазочных материалов, а именно к области определения критерия задиростойкости этих материалов, и может быть использовано в качестве оценки надежности и эффективности эксплуатации масел и смазочных материалов. Способ заключается в том, что к находящимся в контакте образцам, выполненным в виде роликов с нанесенными на них маслом или смазочным материалом, прикладывают нагрузку, устанавливают скорость скольжения и по соответствующей формуле рассчитывают критерий задиростойкости, для этого сначала определяют поверхностное натяжение смазочного материала или масла, затем создают плавное увеличение нагрузки в контакте образцов, замеряют по трибограммам время с начала приложения нагрузки в процессе трения до наступления задира трущихся поверхностей и рассчитывают безразмерный критерий задиростойкости по заданной формуле. Достигается повышение точности определения. 8 прим., 1 табл., 1 ил.

Реферат

Область техники

Изобретение относится к области испытания противозадирных свойств масел и смазочных материалов, а именно к области определения критерия задиростойкости этих материалов, и может быть использовано в качестве оценки надежности и эффективности эксплуатации масел и смазочных материалов.

Уровень техники

Известен способ определения противозадирных свойств технологических смазочных материалов для холодной обработки металлов давлением [Пат. №2376601 РФ G01N 33/30. Способ оценки противозадирных свойств технологических смазочных материалов для холодной обработки металлов давлением.], заключающийся в том, что образцы протягивают через жестко закрепленные валки с нанесенными смазочными материалами, при этом определяют силу деформирования образцов, расходуемую на преодоление трения, визуально фиксируют место образования задиров на образцах, составляют графики (зависимость изменения силы протяжки от величины деформации) всех испытуемых образцов и расчетным путем по формуле определяют комплексный показатель противозадирных свойств технологических смазочных материалов при холодной обработке металлов, который характеризует критерий задиростойкости смазочных материалов в режиме относительной оценки при заданных технологических режимах прокатки испытуемых образцов.

Недостатком аналога является сложность определения критерия задиростойкости смазочного материала, так как в данном способе показатель противозадирных свойств является комплексным, который зависит от заданного технологического фактора: холодной обработки металлов давлением путем протягивания и степени деформации обжатия испытуемого металлического образца.

Известен способ оценки противозадирных свойств машиностроительных материалов со смазочными маслами [ГОСТ 23.213-83], заключающийся в том, что на образец исследуемого металлического материала наносят смазочный материал, перемещают по его поверхности сферический индентор под возрастающей по мере его перемещения нагрузкой до эффекта задира, при скоростях скольжения, не вызывающих фрикционный разогрев. Регистрируют глубину внедрения индентора с определенным радиусом сферы в момент задира, по значениям которых определяют давление нарушения устойчивости граничных слоев смазки трущихся сопряжений, что является критерием задиростойкости для оценки противозадирных свойств машиностроительных материалов со смазочными маслами.

Первым недостатком аналога является ограничение скоростей скольжения при испытании материалов трущихся сопряжений, заключающееся в том, что они не должны вызывать фрикционного разогрева, что является неадекватным условием большинства пар трения узлов машин, где скорости скольжения и нагрузки вызывают температурный эффект в контакте. В связи с этим, как следствие, вторым недостатком данного способа является отсутствие учета возможных химических изменений смазочного материала в результате действия температуры.

Наиболее близким по технической сущности и достигаемому результату, т.е. прототипом, является способ определения критерия задиростойкости масел и смазочного материала при контакте стальных тел в процессе трения [Хрущев М.М., Матвеевский P.M. Методы противозадирных и противоизносных свойств смазочных материалов. Сб. науч. трудов. Академия наук СССР Гос. науч. - иссл. инст. М.: Наука. 1969, с.153-167], заключающийся в том, что на специальный стенд устанавливают испытуемые образцы - два ролика, нагружают их силой для создания определенной нагрузки в контакте, на ролики наносят смазочный материал и приводят во вращение при плавном увеличении скоростей каждого из них отдельно таким образом, чтобы разница скоростей постепенно увеличивалась до появления задира поверхностей скольжения. В момент задира замеряются скорости вращения и по трибограммам - коэффициенты трения скольжения. После чего определяют критерий задиростойкости масел и смазочных материалов по расчетной формуле:

K З = 3,02 ⋅ 10 − 3 f P 4 ( V 1 − V 2 ) ρ 4 ,

где f - коэффициент трения скольжения;

Р - нагрузка в контакте, Н;

V1, V2 - скорости вращения элементов пары трения, м/с;

ρ - приведенный радиус элементов пары трения (роликов), м.

Основным недостатком прототипа является неточность определения критерия задиростойкости ввиду отсутствия в расчетной формуле какого-либо параметра, определяющего свойства смазочных материалов, и показателя времени от начала испытания пары трения в смазке до момента задира, что влечет за собой неточность оценки противозадирных свойств смазочных материалов и масел.

Кроме того, формула, по которой рассчитывают критерий задиростойкости в прототипе, имеет ограниченное использование, так как цифровой коэффициент соответствует только для конкретного сочетания стальных материалов пары трения.

Сущность изобретения

Задачей изобретения является создание способа определения критерия задиростойкости масел и смазочных материалов, позволяющего повысить точность определения критерия задиростойкости, а следовательно, и точность оценки противозадирных свойств исследуемых материалов.

Поставленная задача достигается тем, что в способе определения критерия задиростойкости масел и смазочных материалов, заключающемся в том, что к находящимся в контакте образцам, выполненным в виде роликов с нанесенными на них маслом или смазочным материалом, прикладывают нагрузку, устанавливают скорость скольжения и по соответствующей формуле рассчитывают критерий задиростойкости, для этого сначала определяют поверхностное натяжение смазочного материала или масла, затем создают плавное увеличение нагрузки в контакте образцов, замеряют по трибограммам время с начала приложения нагрузки в процессе трения до наступления задира трущихся поверхностей и рассчитывают безразмерный критерий задиростойкости по формуле:

K З = P З V S t S σ ,

где РЗ - нагрузка задира, Н;

VS - скорость скольжения, м/с;

t - время трения до момента задира, с;

S - площадь контакта, м2;

σ - поверхностное натяжение смазочной среды, Н/м.

Проверка размерности выражения показывает, что критерий задиростойкости является безразмерным.

Сведения, подтверждающие возможность осуществления изобретения

Для осуществления способа необходимо знать значение поверхностного натяжения испытуемых масел и смазочных материалов, характеризующего свойства смазки. Для некоторых товарных масел, вырабатываемых промышленностью, в справочной литературе приведены данные поверхностного натяжения [Школьников В.М. Топлива, смазочные материалы, Технические жидкости. Ассортимент и применение. Справочник. М.: Химия, 1989. с.236].

Для смазочных материалов, которые не имеют данных поверхностного натяжения в справочниках и технической литературе, используют сталагмометрический метод [Адамсон А. Физическая химия поверхностей. М.: Мир, 1979, с.24]. В сталагмометр заливают испытуемое масло с внешним радиусом выходного конца Rc, из которого периодически вытекают капли масла в заранее взвешенный стаканчик в количестве 100 капель, затем стаканчик с маслом взвешивают, вычитают массу стаканчика и путем оставшейся массы, поделенной на 100, узнают массу одной капли mCP, образующейся при вытекании из сталагмометра. Расчет поверхностного натяжения σ проводят по формуле:

σ = m c p g λ 2 π R c ,

где λ - коэффициент калибровки сталагмометра в зависимости от диаметра капилляра;

g - ускорение свободного падения капли.

Пример 1

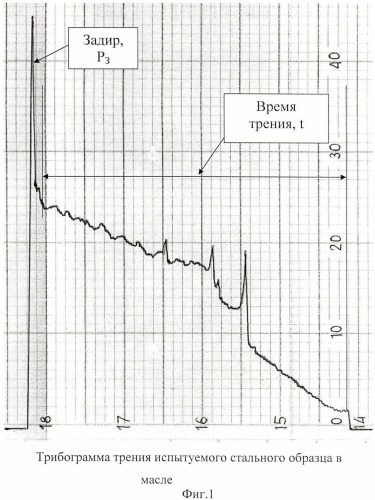

Испытуемое масло И-40 с определенным (сталагмометрическим методом) показателем поверхностного натяжения σ=29,2 Н/м заливают в ванночку, в которую погружают подвижный ролик из двух контактируемых роликов, закрепленных на машине трения, устанавливают определенную скорость скольжения VS=1 м/c между роликами и плавно прикладывают силу на неподвижный ролик электромеханическим путем для создания нагрузки в контакте до момента задира поверхностей трения РЗ=800 Н. Нагрузку РЗ в стальной паре трения «ролик-ролик» фиксируют на трибограмме потенциометра машины трения СМТ-1 (фиг.1), на которой замеряют время трения t с момента приложения нагрузки до момента задира в контакте испытуемых образцов - роликов, а на неподвижном ролике замеряют площадь контакта S, например, на микроскопе МБС-10.

Рассчитывают критерий задиростойкости смазочного материала по формуле:

K З = P З V S t S σ .

Примеры 2-8

Примеры 2-8 выполнены аналогично примеру 1 и отличаются типом масел и смазочных материалов, а именно:

пример 2 - масло ИГП-114 (индустриальное масло);

пример 3 - масло ТАД-17 (трансмиссионное масло);

пример 4 - масло МС-20 (моторное масло);

пример 5 - смазочный материал, состоящий из масла МС-20 с маслорастворимым стеаратом меди (CuSt);

пример 6 - смазочный материал, состоящий из масла МС-20 с маслорастворимым стеаратом олова (SnSt);

пример 7 - смазочный материал, состоящий из масла МС-20 с маслорастворимым стеаратом никеля (NiSt);

пример 8 - смазочный материал, состоящий из масла МС-20 с маслорастворимым стеаратом кобальта (CoSt).

Опытные данные, полученные по примерам 1-8, представлены в таблице.

Необходимо отметить, что чем выше величина критерия задиростойкости, тем более высокой надежностью и эффективностью обладает масло или смазочный материал.

Таким образом, предложенный способ позволяет наиболее точно определять критерий задиростойкости, что обеспечивает адекватную оценку противозадирных свойств исследуемых материалов, а следовательно, и надежность выбора масел, а также разработку смазочных материалов, обладающих высокими трибологическими показателями, для использования при эксплуатации узлов трения.

| Физические показатели эффекта задира в контакте стальной пары трения | ||||||

| № примера | Вид смазки | Нагрузка задира РЗ, H | Площадь контакта S, мм2 | Время трения t, c | Поверхн. натяжение σ, Н/м | Критерий задирост. КЗ |

| 1 | И-40 | 800 | 3,8 | 1,5 | 29,2 | 10,8 |

| 2 | ИГП-114 | 1200 | 3,75 | 2 | 30,6 | 21 |

| 3 | ТАД-17 | 1300 | 4,4 | 1,47 | 29 | 14,9 |

| 4 | МС-20 | 1250 | 5,75 | 1,8 | 31,15 | 12,5 |

| 5 | МС-20 + CuSt | 1200 | 3,7 | 2,4 | 27,2 | 28,5 |

| 6 | МС-20 + SnSt | 1100 | 3,5 | 2,25 | 28,8 | 17,8 |

| 7 | МС-20 + NiSt | 1250 | 4,5 | 2,85 | 28,3 | 27,9 |

| 8 | МС-20 + CoSt | 1050 | 4,85 | 3 | 28,1 | 23,1 |

Способ определения критерия задиростойкости масел и смазочных материалов, заключающийся в том, что к находящимся в контакте образцам, выполненным в виде роликов с нанесенным на них маслом или смазочным материалом прикладывают нагрузку и устанавливают скорость скольжения и по соответствующей формуле рассчитывают критерий задиростойкости, отличающийся тем, что сначала определяют поверхностное натяжение смазочного материала или масла, затем создают плавное увеличение нагрузки в контакте образцов, замеряют по трибограммам время с начала приложения нагрузки в процессе трения до наступления задира трущихся поверхностей и рассчитывают безразмерный критерий задиростойкости по формуле K З = P З V S t S σ , где РЗ - нагрузка задира, Н;VS - скорость скольжения, м/с;t - время трения до момента задира, с;S - площадь контакта, м2;σ - поверхностное натяжение смазочной среды, Н/м.