Рельс из высокоуглеродистой перлитной стали с отличной пластичностью и способ его получения

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к рельсу из высокоуглеродистой перлитной стали. Заявлен рельс из высокоуглеродистой перлитной стали, имеющий повышенную пластичность, содержащий в мас.%: С: от более 0,85 до 1,40%, Si: 0,10-2,00%, Mn: 0,10-2,00%, Ti: 0,001-0,01%, V: 0,005-0,20%, N: менее 0,0040%, остальное Fe и неизбежные примеси. Содержания Ti и V удовлетворяют следующей формуле: 5≤[V(мас.%)]/[Тi(мас.%)]≤20. Головная часть рельса имеет перлитную структуру. Способ получения перлитного рельса включает горячую прокатку блюма, чистовую прокатку стадии горячей прокатки в условиях, когда температура чистовой прокатки FT, °C устанавливается в диапазоне: Tc-25≤FT≤Tc+25. Tc=850+35×[C]+l,35×104×|Ti]+180×[V]. Рельсы обладают повышенной пластичностью и износостойкостью. 2 н. и 1 з.п. ф-лы, 10 ил., 5 табл., 15 пр.

Реферат

Область техники

Настоящее изобретение относится к рельсу из высокоуглеродистой перлитной стали (рельс из высокоуглеродистой стали на основе перлита), разработанному так, чтобы иметь улучшенную пластичность, в области рельсов, применяющихся на железных дорогах для грузовых перевозок и подобного, и к способу его получения.

Настоящая заявка испрашивает приоритет японской патентной заявки 2009-151774 от 26 июня 2009, содержание которой введено настоящей ссылкой.

Уровень техники

Высокоуглеродистая перлитная сталь использовалась как материал для железнодорожных рельсов благодаря ее отличной износостойкости. Однако были проблемы с низкой пластичностью или ударной вязкостью из-за очень высокого содержания углерода.

Например, для рядовой углеродистой рельсовой стали, содержащей углерод в количестве от 0,6 до 0,7 масс.%, как показано в непатентном документе 1, ударная вязкость при комнатной температуре, измеренная в испытании на удар по Шарпи согласно стандарту JIS № 3 для образцов с U-образным надрезом, лежит в диапазоне примерно от 12 до 18 Дж/см2. В случае, когда эта рядовая углеродистая рельсовая сталь используется в зонах с низкой температурой, например, в регионах с холодной погодой, встречались проблемы с хрупким разрушением из-за мелких исходных дефектов или с усталостным растрескиванием.

Кроме того, в последние годы содержание углерода в рельсовой стали еще больше повышали, чтобы улучшить износостойкость, поэтому возникла проблема с дальнейшим ухудшением пластичности и ударной вязкости из-за повышенного количества углерода.

Общеизвестно, что измельчение перлитной структуры (уменьшение размера перлитного блока), что более точно представляет собой уменьшение размера аустенитных зерен перед перлитным превращением или измельчение перлитной структуры во время перлитного превращения, эффективно для улучшения пластичности и ударной вязкости перлитных сталей.

Примеры способов уменьшения размера аустенитных зерен включают снижение температуры нагрева при повторном нагреве блюма для прокатки рельсов, снижение температуры прокатки при горячей прокатке и усиление обжатия по площади поперечного сечения при горячей прокатке.

Однако в процессе производства рельса имеется проблема в том, что? даже если вышеупомянутым способом можно достичь уменьшения размера аустенитных зерен сразу после прокатки, зерна продолжают расти вплоть до начала термообработки и следовательно, пластичность ухудшается.

Кроме того, проводится ускорение превращения изнутри аустенитных зерен, используя зародыши превращения, чтобы достичь измельчения перлитной структуры во время перлитного превращения (например, патентный документ 1).

Однако, что касается перлитного превращения изнутри аустенитных зерен с использованием зародышей превращения, имеются проблемы в том, что трудно контролировать количество зародышей и перлитное превращение изнутри зерен не является стабильным. В результате нельзя достичь достаточного улучшения перлитной структуры.

Ввиду различных упомянутых выше проблем был разработан способ измельчения перлитной структуры, чтобы фундаментально улучшить пластичность и ударную вязкость рельсов с перлитной структурой, и этот способ включает в себя: повторный нагрев при низких температурах после прокатки рельса и проведение ускоренного охлаждения после осуществления перлитного превращения; таким образом, перлитная структура улучшается (например, патентный документ 2).

Однако в последние годы содержание углерода в рельсе повышали, чтобы улучшить износостойкость. Поэтому встала проблема, что крупные карбиды не растворяются полностью, а остаются в аустенитных зернах во время вышеупомянутой повторной термообработки при низких температурах; соответственно, пластичность и ударная вязкость перлитной структуры после ускоренного охлаждения ухудшаются. Кроме того, так как этот способ включает повторный нагрев, были проблемы с экономической эффективностью, например высокие производственные затраты, низкая производительность и подобное.

Учитывая эти обстоятельства, был разработан перлитный рельс с улучшенной пластичностью и способ его получения (патентные документы 3 и 4). В перлитном рельсе используется эффект закрепления благодаря выделениям, тем самым подавляется рост аустенитных зерен и размер перлитных блоков уменьшается. В результате улучшается пластичность.

Однако в случае перлитного рельса и способа его получения согласно патентным документам 3 и 4, необходимо проводить повторный нагрев при низких температурах, чтобы тонко распределить AlN, поэтому возникают проблемы, что сложно обеспечить формуемость проката, и ухудшается пластичность из-за образования проэвтектоидного цементита внутри головной части рельса.

Документы предшествующего уровня техники

Патентный документ

Патентный документ 1: Японская нерассмотренная патентная заявка, первая публикация № H06-279928

Патентный документ 2: Японская нерассмотренная патентная заявка, первая публикация № S63-128123

Патентный документ 3: Японская нерассмотренная патентная заявка, первая публикация № 2002-302737

Патентный документ 4: Японская нерассмотренная патентная заявка, первая публикация № 2004-76112

Непатентный документ

Непатентный документ 1: JIS E 1101-1990

Раскрытие изобретения

Проблемы, которые должны быть решены изобретением

Чтобы решить проблему ухудшения вязкости высокоуглеродистой рельсовой стали, целью настоящего изобретение является разработать рельс из высокоуглеродистой перлитной стали, имеющий улучшенную пластичность, получаемый способом, в котором включения на основе Ti (TiC, TiN, Ti(C,N)), включения на основе V (VC, VN, V(C,N)) или смешанные включения Ti-V тонко распределяются в аустените во время горячей прокатки, и таким образом, рост аустенитных зерен после прокатки подавляется вплоть до термической обработки, и размер перлитного блока уменьшается, улучшая пластичность.

Средства для решения проблем

Настоящее изобретение осуществлено, чтобы достичь вышеупомянутой цели, и предусматривает следующие признаки.

(1) Рельс из высокоуглеродистой перлитной стали, имеющий отличную пластичность, включает (в массовых процентах): C: от более 0,85% до 1,40%; Si: 0,10%-2,00%; Mn: 0,10%-2,00%; Ti: 0,001%-0,01%; V: 0,005%-0,20%; N: менее 0,0040%, остальное Fe и неизбежные примеси. Содержания Ti и V удовлетворяют следующей формуле (1), и головная часть рельса имеет перлитную структуру.

| 5≤[V(масс.%)]/[Ti(масс.%)]≤20 | (1) |

(2) Способ получения перлитного рельса, имеющего отличную пластичность, включает: горячую прокатку блюма. Блюм содержит (в массовых процентах): C: от более 0,85 до 1,40%, Si: 0,10%-2,00%, Mn: 0,10%-2,00%, Ti: 0,001%-0,01%, V: 0,005%-0,20%, N: менее 0,0040%, остальное Fe и неизбежные примеси. Содержания Ti и V удовлетворяют следующей формуле (1). Чистовая прокатка стадии горячей прокатки проводится в условиях, когда температура чистовой прокатки (FT,°C) устанавливается в диапазоне, соответствующем следующей формуле (3), в которой величина Tc рассчитывается по следующей формуле (2), куда входят содержание C ([C], масс.%), содержание V ([V], масс.%) и содержание Ti ([Ti], масс.%) в блюме.

| 5≤[V(масс.%)]/[Ti(масс.%)]≤20 | (1) |

| Tc=850+35х[C]+1,35×104×[Ti]+180×[V] | (2) |

| Tc-25≤FT≤Tc+25 | (3) |

(3) В способе получения перлитного рельса с отличной пластичностью, согласно (2), чистовая прокатка может проводиться в условиях, когда суммарное (FR,%) снижение (обжатие) площади поперечного сечения в двух последних проходах устанавливается в диапазоне, соответствующем следующей формуле (5), в которой значение Rc определяется из следующей формулы (4), в которую входят содержание C ([C], масс.%), содержание V ([V], масс.%) и содержание Ti ([Ti],масс.%) в блюме.

| Rc=35-13×[C]-600×[Ti]-20×[V] | (4) |

| Rc-5≤FR≤Rc+5 | (5) |

Эффекты изобретения

В соответствии с настоящим изобретением для рельса из высокоуглеродистой стали, имеющего перлитную структуру, который применяется на железных дорогах для грузовых перевозок, содержание Ti, содержание V и содержание N подбирается в подходящих пределах, и во время горячей прокатки образуются мелкие включения на основе Ti (TiC, TiN, Ti(C,N)), на основе V (VC, VN, V(C,N)) или комбинированные включения Ti-V. Тем самым, подавляется рост зерен аустенита между проходами в конечном процессе чистовой прокатки и после конечного процесса чистовой прокатки; соответственно, получается мелкозернистая (тонкая) перлитная структура. Как результат, улучшается пластичность высокоуглеродистой рельсовой стали, тем самым становится возможным улучшить продолжительность эксплуатации (срок службы).

Краткое описание чертежей

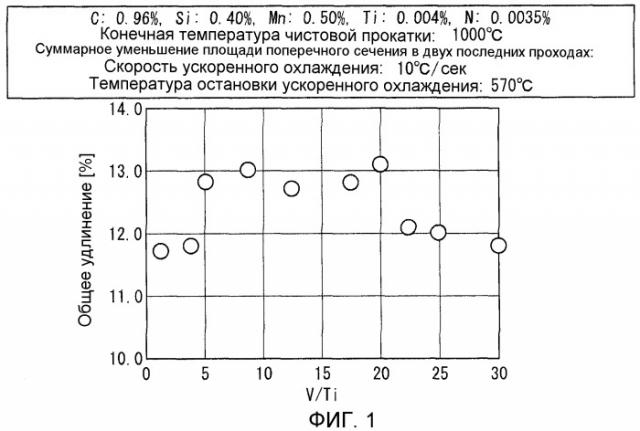

Фиг.1 показывает соотношение между V/Ti и общим удлинением по результатам испытания на растяжение горячекатаных материалов, полученных при использовании блюмов, приготовленных с переменным содержанием V в диапазоне от 0,005 до 0,12% (в массовых процентах), при сохранении содержаний: C: 0,96%, Si: 0,40%, Mn; 0,50%, Ti: 0,004%, N: 0,0035%.

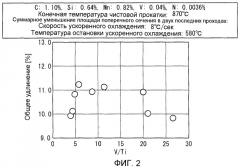

Фиг.2 показывает соотношение между V/Ti и общим удлинением по результатам испытания на растяжение горячекатаных материалов, полученных при использовании блюмов, приготовленных с переменным содержанием Ti в диапазоне от 0,0015 до 0,01% (в массовых процентах) при сохранении C: 1,10%, Si: 0,64%, Mn: 0,82%, V: 0,04%, N: 0,0036%.

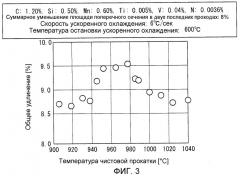

Фиг.3 показывает соотношение между температурами прокатки и общим удлинением по результатам испытания на растяжение горячекатаных листов (стальные рельсы), полученных при прокатке блюмов, содержащих (в массовых процентах): C: 1,2%, Si: 0,50%, Mn: 0,60%, Ti: 0,005%, V: 0,04%, N: 0,0036%, в условиях, когда температура чистовой прокатки составляла от 900°C до 1040°C, и суммарное уменьшение площади поперечного сечения в двух последних проходах составляло 8%.

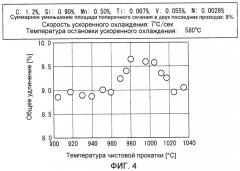

Фиг.4 показывает соотношение между температурами прокатки и общим удлинением по результатам испытания на растяжение горячекатаных листов (стальные рельсы), полученных при прокатке блюмов, содержащих (в массовых процентах): C: 1,2%, Si: 0,90%, Mn: 0,50%, Ti: 0,007%, V: 0,055%, N: 0,0028%, в условиях, когда температура чистовой прокатки составляла от 900°C до 1040°C, а суммарное уменьшение площади поперечного сечения в двух последних проходах составляло 8%.

Фиг.5 показывает соотношение между температурами прокатки и общим удлинением по результатам испытания на растяжение горячекатаных листов (стальные рельсы), полученных при прокатке блюмов, содержащих (в массовых процентах) C: 0,9%, Si: 0,40%, Mn: 0,80%, Ti: 0,005%, V: 0,04%, N: 0,0030%, в условиях, когда температура чистовой прокатки составляла от 900°C до 1040°C, а суммарное уменьшение площади поперечного сечения в двух последних проходах составляло 8%.

Фиг.6 показывает соотношение между суммарным уменьшением площади поперечного сечения в двух последних проходах и общим удлинением, по результатам испытания на растяжение горячекатаных листов, полученных при прокатке блюмов, содержащих (в массовых процентах): C: 1,0%, Si: 0,50%, Mn: 0,50%, Ti: 0,006%, V: 0,08%, и N: 0,0029%, в условиях, когда температура чистовой прокатки составляла 960°C, а суммарное уменьшение площади поперечного сечения в двух последних проходах варьировалось.

Фиг.7 показывает соотношение между суммарным уменьшением площади поперечного сечения в двух последних проходах и полным удлинением, по результатам испытания на растяжение горячекатаных листов, полученных при прокатке блюмов, содержащих (в массовых процентах): C: 1,3%, Si: 0,40%, Mn: 0,30%, Ti: 0,008%, V: 0,15%, N: 0,0023%, в условиях, когда температура чистовой прокатки составляла 1030°C, а суммарное уменьшение площади поперечного сечения в двух последних проходах варьировалось.

Фиг.8 показывает соотношение между содержанием углерода и общим удлинением, по результатам испытания на растяжение рельсов по изобретению (рельсы, предлагаемые настоящим изобретением) и сравнительных рельсов 1.

Фиг.9 показывает соотношение между содержанием углерода и полным удлинением, по результатам испытания на растяжение рельсов по изобретению (рельсы, предлагаемые настоящим изобретением) и сравнительных рельсов 2.

Фиг.10 показывает место, откуда был взят образец для испытания на растяжение головной части.

Вариант осуществления изобретения

Далее настоящее изобретение будет описано подробно.

(1) Причины, почему ограничивается химический состав рельсовой стали и блюма для горячей прокатки

Сначала будут подробно описаны причины, почему химический состав рельсовой стали ограничивается заявленным диапазоном. В дальнейшем описании единицами концентрации состава являются массовые проценты, и концентрация будет указана просто как "%".

C является эффективным элементом для ускорения перлитного превращения и обеспечения износостойкости. В случае, когда содержание C составляет 0,85% или меньше, нельзя обеспечить объемную долю цементитной фазы в перлитной структуре, и поэтому нельзя сохранить износостойкость на железных дорогах для грузовых перевозок. Кроме того, в случае, когда содержание C превышает 1,40%, рост зерен не подавляется, и становится заметным образование проэвтектоидного цементита, даже в случае, когда применятся способ получения согласно настоящему изобретению. В результате образуется еще больше крупных карбидов Ti и? как результат, ухудшается пластичность. Поэтому содержание C устанавливается в диапазоне от более 0,85 до 1,40%. При этом в случае, когда содержание углерода устанавливается на уровне 0,95% или выше, дополнительно улучшается износостойкость, и эффект улучшения срока службы рельсов становится значительным.

Si является важным компонентом как раскисляющий материал. Кроме того, Si является элементом, который улучшает твердость (прочность) головной части рельса благодаря упрочнению твердого раствора в ферритной фазе перлитной структуры. Кроме того, Si является элементом, который подавляет образование проэвтектоидной цементитной структуры в заэвтектоидной стали; тем самым подавляется ухудшение пластичности. Однако в случае, когда содержание Si ниже 0,10%, этих эффектов нельзя ожидать в достаточной степени. Кроме того, в случае, когда содержание Si превышает 2,00%, пластичность ферритной фазы ухудшается, и пластичность рельса не улучшается. Поэтому содержание Si устанавливается в диапазоне от 0,10% до 2,00%. При этом эффект подавления проэвтектоидного цементита становится выше, когда содержание Si составляет 0,3% или больше.

Mn является элементом, который повышает прокаливаемость, снижает температуру перлитного превращения и уменьшает расстояние между пластинками перлита. Поэтому достигается повышение твердости головной части рельса и одновременно подавляется образование проэвтктоидной цементитной структуры. Однако в случае, когда содержание Mn ниже 0,10%, эти эффекты становятся незначительными, а в случае, когда содержание Mn превышает 2,00%, заметно повышается прокаливаемость, и легко возникает мартенситная структура, которая вредна для пластичности. Кроме того, облегчается сегрегация, соответственно, в зонах сегрегации легко может образоваться проэвтектоидный цементит, который вреден для пластичности рельсов. В результате ухудшается пластичность. Поэтому содержание Mn устанавливается в диапазоне от 0,10% до 2,00%. При этом эффект уменьшения расстояния между пластинками перлита становится более выраженным в случае, когда содержание Mn составляет 0,3% или больше.

Когда Ti добавляют в сталь в незначительных количествах, Ti выделяется в виде мелких включений TiC, TiN, и Ti(C,N) или выделяется в комбинации с V на дислокациях, образованных в аустените при горячей прокатке, или на границах зерен аустенита. Таким образом, Ti является эффективным элементом для подавления роста аустенитных зерен после рекристаллизации, приводя к измельчению аустенитной структуры и улучшая пластичность рельсовой стали. Однако в случае, когда содержание Ti ниже 0,001%, этих эффектов нельзя ожидать в достаточной степени, и улучшение пластичности благодаря измельчению аустенита не наблюдается. Кроме того, в случае, когда содержание Ti превышает 0,01%, температура, при которой образуются включения, становится выше, чем температурный диапазон, в котором образуются включения на основе V, таким образом, комбинированное выделение включений (включения Ti в комбинации с V) становится невозможным. Поэтому содержание Ti устанавливается в диапазоне от 0,001% до 0,01%.

В случае когда содержание Ti составляет 0,003% или больше, в процессе горячей прокатки можно стабилизировать образование включений в аустените. Кроме того, в случае, когда содержание Ti превышает 0,008%, возрастает число включений в аустените. Однако с повышением содержания Ti температура образования сдвигается в сторону более высоких температур, поэтому включения в аустените становятся крупными. В результате эффект закрепления выходит на насыщение. Поэтому предпочтительный диапазон содержаний Ti составляет от 0,003% до 0,008%.

V выделяется в виде мелких включений VC, VN, и V(C,N) или выделяется в комбинации с Ti на дислокациях, образованных в аустените при горячей прокатке, или на границах зерен аустенита. Таким образом, V является эффективным элементом для подавления роста аустенитных зерен после рекристаллизации, приводя к измельчению аустенитной структуры и улучшая пластичность рельсовой стали. Однако в случае, когда содержание V ниже 0,005%, этих эффектов нельзя ожидать и улучшения пластичности благодаря перлитной структуре не наблюдается. Кроме того, в случае, когда содержание V превышает 0,20%, образуются грубые карбиды и нитриды вольфрама, и поэтому нельзя подавить рост аустенитных зерен. В результате пластичность рельсовой стали ухудшается. Поэтому содержание V устанавливается в диапазоне от 0,005% до 0,20%.

В случае когда содержание V составляет 0,02% или больше, в процессе горячей прокатки можно стабилизировать образование включений в аустените. Кроме того, в случае, когда содержание V превышает 0,15%, полное число включений повышается. Однако температура образования сдвигается к более высоким температурам, и поэтому включения в аустените становятся грубее. В результате эффект закрепления выходит на насыщение. Поэтому предпочтительный диапазон содержания V составляет от 0,02% до 0,15%.

N не является элементом, который требуется добавлять обязательно. Однако в случае, когда имеется 0,0040% или более N, большая часть Ti превращается в крупные включения TiN в расплавленной стали, поэтому на стадии повторного нагрева при горячей прокатке N не находится в аустените в виде твердого раствора. В результате становится невозможным образование тонких включений на основе Ti (TiC, TiN, Ti(C,N)) или смешанных включений Ti и V для подавления роста зерен аустенита во время горячей прокатки и сразу после горячей прокатки. Поэтому содержание N устанавливается в диапазоне ниже 0,0040%. Кроме того, температура, при которой образуются включения на основе Ti, заметно повышается при повышении содержания N. Поэтому предпочтительно устанавливать содержание N в интервале менее 0,0030%, чтобы формировать включения в том диапазоне температур, в котором образуются включения на основе V.

(2) Причины, по которым ограничивается диапазон отношений добавленных количеств Ti и V (V/Ti)

Будут описаны причины, почему отношение содержания Ti и содержания V в стали по настоящему изобретению устанавливаются в диапазоне, представленном следующей формулой (1).

| 5≤[V(масс.%)]/[Ti(масс.%)]≤20 | (1) |

Эксперимент 1

Сначала авторы изобретения готовили блюмы для прокатки рельсов, содержащие (в масс.%): C: 0,96%, Si: 0,40%, Mn: 0,50%, Ti: 0,004%, N: 0,0035%, и? кроме того, содержащие V в разных количествах в диапазоне от 0,005% до 0,12%, остальное составляли Fe и неизбежные примеси. Эти блюмы повторно нагревали и выдерживали при 1250°C 60 минут, затем проводили горячую прокатку в условиях, когда конечная температура чистовой прокатки составляла 1000°C, и суммарное уменьшение площади поперечного сечения в двух последних проходах равнялось 10%. Затем, после завершения горячей прокатки, проводили ускоренное охлаждение со скоростью охлаждения 10°C/сек от 780°C (температура, соответствующая области аустенита) до 570°C. Тем самым получали горячекатаные материалы. Из горячекатаных материалов делали образцы для испытаний и проводили испытания на растяжение. Полученные результаты показаны на фиг. 1. Как показано на фиг. 1, было найдено, что общее удлинение улучшается в особом диапазоне отношений V/Ti, когда устанавливается соотношение между отношением V/Ti (количество Ti к количеству V) и общим удлинением.

Эксперимент 2

Далее, готовили блюмы для прокатки рельсов, содержащие: C: 1,10%, Si: 0,64%, Mn: 0,82%, V: 0,04%, N: 0,0036%, и? кроме того, содержащие Ti в различных количествах в диапазоне от 0,0015% до 0,01%, баланс составляли Fe и неизбежные примеси. Эти блюмы повторно нагревали и выдерживали при 1280°C в течение 70 минут, а затем проводили горячую прокатку в условиях, когда конечная температура чистовой прокатки составляла 870°C, а суммарное уменьшение площади поперечного сечения в двух последних проходах было 7%. Затем, после завершения горячей прокатки, проводили ускоренное охлаждение со скоростью охлаждения 8°C/сек от 770°C (температура, соответствующая области аустенита) до 580°C. Таким образом получали горячекатаные материалы. Из горячекатаных материалов делали образцы для испытаний и проводили испытания на растяжение. Полученные результаты показаны на фиг.2. Как показано на фиг.2, было найдено, что общее удлинение в диапазоне отношения V/Ti улучшается в особом диапазоне отношений V/Ti, когда устанавливают соотношение между количеством Ti и количеством V и общим удлинением.

Из этих результатов было найдено, что общее удлинение улучшается, когда величина V/Ti составляет от 5 до 20, по сравнению с общим удлинением в случае, когда значение V/Ti лежит вне этого диапазона. В частности, общее удлинение улучшается на 5% или больше, если установить отношение V/Ti в диапазоне от 5 до 20.

В результате детальных исследований дисперсного состояния включений в горячекатаных материалах было найдено, что в материалах, у которых значение V/Ti лежит в диапазоне от 5 до 20, имелось большее число включений на основе Ti и включений на основе V, чем в материалах, у которых значение V/Ti лежало вне этого диапазона. В результате исследований характеристик образования включений на основе Ti и включений на основе V в горячекатаных материалах было найдено, что температуры образования включений на основе Ti и включений на основе V в материалах, у которых значение V/Ti лежало в диапазоне от 5 до 20, находились почти в одинаковых температурных диапазонах. Из этих результатов можно считать, что как включения на основе Ti, так и включения на основе V тонко распределяются в большом количестве, используя дислокации, образованные в аустените в качестве центров включений на конечной стадии чистовой прокатки. Считается, что в материале, у которого отношение V/Ti лежит вне диапазона 5-20, температура образования включений на основе Ti и температура образования включений на основе V разные, и поэтому либо включения на основе Ti, либо включения на основе V не могут быть тонко распределены в больших количествах на дислокациях, введенных в аустенит в качестве центров выделения включений во время конечной чистовой прокатки. В случае когда значение V/Ti лежит в диапазоне 9-15, температура образования включений на основе Ti и температура образования включений на основе V ближе друг другу по сравнению со случаями, когда отношение V/Ti лежит вне этого диапазона. Тем самым образование включений на основе Ti, включений на основе V и комбинированных включения Ti-V стабилизировано.

При этом, что касается химического состава блюмов для горячей прокатки в настоящем изобретении, компоненты, отличные от C, Si, Mn, Ti, V и N, особо не ограничиваются, однако при необходимости можно, чтобы стали содержали, кроме того, один или более элементов из Nb, Cr, Mo, B, Co, Cu, Ni, Mg, Ca, Al и Zr. Далее будут описаны причины ограничения диапазонов компонентов.

Nb подавляет рост аустенитных зерен после рекристаллизации посредством карбидов Nb и карбонитридов Ni, которые выделяются при горячей прокатке. Кроме того, Nb является эффективным элементом для повышения пластичности перлитной структуры и улучшения прочности в результате дисперсионного упрочнения благодаря карбидам Nb и карбонитридам Nb, которые выделяются в ферритной фазе перлитной структуры во время термообработки после горячей прокатки. Кроме того, Nb является элементом, который стабильно создает карбиды и карбонитриды при повторном нагреве и предотвращает разупрочнение зон термического влияния сварных швов. Однако этого эффекта не стоит ожидать в случае, когда содержание Nb ниже 0,002%, и улучшение твердости перлитной структуры и улучшение пластичности не наблюдаются. Кроме того, в случае, когда добавляют более 0,050% Nb, образуются крупные карбиды Nb и крупные карбонитриды Nb, тем самым ухудшается пластичность рельсовой стали. Поэтому содержание Nb предпочтительно устанавливается в диапазоне от 0,002% до 0,050%.

Cr является элементом, который повышает точку равновесного превращения перлита, тем самым перлитная структура измельчается. В результате Cr способствует повышению твердости (прочности). В то же время Cr упрочняет цементитную фазу, поэтому улучшается твердость (прочность) перлитной структуры. В результате Cr улучшает износостойкость. Однако в случае, когда содержание Cr ниже 0,05%, эффекты незначительные. В случае когда добавляется чрезмерно много Cr, более 2,00%, заметно повышается прокаливаемость, и образуется большое количество мартенситной структуры, в результате ухудшается пластичность рельсовой стали. Поэтому содержание Cr предпочтительно устанавливается в диапазоне от 0,05% до 2,00%.

Как и Cr, Mo является элементом, который повышает точку равновесного превращения перлита, тем самым перлитная структура измельчается. Как результат, Mo способствует повышению твердости (прочности), и Mo улучшает твердость (прочность) перлитной структуры. Однако в случае, когда содержание Mo ниже 0,01%, влияние незначительное, и эффект улучшения твердости рельсовой стали не наблюдается. Кроме того, в случае, когда добавляется чрезмерно много Mo, более 0,50%, скорость превращения перлитной структуры заметно снижается, тем самым легко образуется мартенситная структура, которая вредна для пластичности рельсовой стали. Поэтому содержание Mo предпочтительно устанавливается в диапазоне от 0,01% до 0,50%.

B образует борокарбиды железа на границах бывших аустенитных зерен и улучшает образование проэвтектоидной цементитной структуры. В то же время B является элементом, который снижает зависимость температуры перлитного превращения от скорости охлаждения, соответственно, распределение твердости в головной части становится однородным. Как результат, B предотвращает ухудшение пластичности рельсов, тем самым можно повысить срок службы. Однако в случае, когда содержание B ниже 0,0001%, эффекты недостаточны, и улучшения образования проэвтектоидной цементитной структуры или распределения твердости в головной части рельса не наблюдается. Кроме того, в случае, когда добавлено больше 0,0050% B, на границах бывших аустенитных зерен образуются грубые борокарбиды железа, и пластичность и ударная вязкость рельсовой стали заметно ухудшаются. Поэтому содержание B предпочтительно устанавливается в диапазоне от 0,0001% до 0,0050%.

Co растворен в твердом растворе феррита в перлитной структуре, тем самым Co улучшает твердость (прочность) перлитной структуры благодаря упрочнение твердого раствора. Кроме того, Co является элементом, который повышает энергию превращения перлита и измельчает перлитную структуру, соответственно улучшается пластичность. Однако в случае, когда содержание Co ниже 0,10%, этих эффектов ожидать не стоит. Кроме того, в случае, когда добавляется более 2,00% Co, пластичность ферритной фазы в перлитной структуре заметно ухудшается, и? как результат этого, заметно ухудшается пластичность рельсовой стали. Поэтому содержание Co предпочтительно устанавливается в диапазоне от 0,10% до 2,00%.

Cu растворена в твердом растворе феррита в перлитной структуре, тем самым Cu улучшает твердость (прочность) перлитной структуры, благодаря упрочнение твердого раствора. Однако в случае, когда содержание Cu ниже 0,05%, этих эффектов ожидать не стоит. Кроме того, в случае, когда добавляется больше 1,00% Cu, заметно улучшается прокаливаемость, тем самым легко образуется мартенситная структура, которая вредна для износостойкости головной части рельса и пластичности рельсовой стали. Кроме того, заметно ухудшается пластичность ферритной фазы в перлитной структуре, соответственно этому ухудшается пластичность рельсовой стали. Поэтому содержание Cu предпочтительно устанавливается в диапазоне от 0,05% до 1,00%.

Ni является элементом, который предотвращает охрупчивание во время горячей прокатки из-за добавления Cu, и одновременно Ni повышает твердость (прочность) перлитной стали благодаря упрочнению твердого раствора в феррите. Однако в случае, когда содержание Ni ниже 0,01%, эти эффекты очень слабые. Кроме того, в случае, когда добавляется более 1,00% Ni, заметно ухудшается пластичность ферритной фазы в перлитной структуре и тем самым ухудшается пластичность рельсовой стали. Поэтому содержание Ni предпочтительно устанавливается в диапазоне от 0,01% до 1,00%.

Mg является элементом, который соединяется с O, S, Al и другими, образуя тонкие оксиды и сульфиды, таким образом, Mg подавляет рост кристаллических зерен и измельчает аустенитные зерна на стадии повторного нагрева при горячей прокатке. Как результат, Mg является эффективным элементом для улучшения пластичности перлитной структуры. Кроме того, MgO и MgS способствуют мелкодисперсному распределению MnS, в результате вокруг MnS образуются зоны, обедненные Mn. Это способствует наступлению перлитного превращения. Таким образом, поскольку Mg уменьшает размеры перлитных блоков, Mg является эффективным элементом для улучшения пластичности перлитной структуры. Однако в случае, когда содержание Mg ниже 0,0005%, эффект слабый. В случае когда добавлено больше 0,020% Mg, образуются крупные оксиды Mg, тем самым, ухудшается пластичность рельсовой стали. Поэтому содержание Mg предпочтительно устанавливается в диапазоне от 0,0005% до 0,0200%.

Ca имеет сильную силу химической связи с S и образует сульфиды в форме CaS. Кроме того, CaS способствует мелкодисперсному распределению MnS, и вокруг MnS образуются зоны, обедненные Mn. Это способствует наступлению перлитного превращения. Таким образом, поскольку Ca уменьшает размеры перлитных блоков, Ca является эффективным элементом для улучшения пластичности перлитной структуры. Однако в случае, когда содержание Ca ниже 0,0005%, эффект слабый. В случае, когда добавляется более 0,0150% Ca, образуются грубые оксиды Ca, соответственно ухудшается пластичность рельсовой стали. Поэтому содержание Ca предпочтительно устанавливается в диапазоне от 0,0005% до 0,0150%.

Al является полезным компонентом как раскислитель. Кроме того, Al является элементом, который повышает температуру эвтектоидного превращения до более высокой температуры, таким образом, Al является эффективным элементом для повышения прочности перлитной структуры и предотвращения образование проэвтектоидной цементитной структуры. Однако в случае, когда содержание Al ниже 0,0050%, эти эффекты слабые. В случае когда добавляется более 1,00% Al, становится трудным растворить Al в стали как твердый раствор, соответственно, образуются грубые включения на основе оксида алюминия, которые действуют как исходные точки для усталостного разрушения. В результате ухудшается пластичность рельсовой стали, и, кроме того, при сварке образуются оксиды, тем самым свариваемость заметно ухудшается. Поэтому содержание Al предпочтительно устанавливается в диапазоне от 0,0050% до 1,00%.

Так как включения ZrO2 имеют хорошее соответствие решеток с аустенитом, включения ZrO2 действуют как зародыши затвердевания (кристаллизации) в высокоуглеродистой рельсовой стали, первичными кристаллами которой в процессе затвердевания является аустенит. Таким образом, повышается доля равноосной кристаллизации в отвердевших структурах. Таким образом, Zr является элементом, который подавляет образование зон ликвации в центре отлитого блюма и подавляет образование проэвтектоидной цементитной структуры, которая должна бы образовываться в рельсе на участках ликвации. Однако в случае, когда содержание Zr ниже 0,0001%, число включений на основе ZrO2 мало, таким образом, включения на основе ZrO2 не действуют в достаточной степени как зародыши затвердевания. В результате в зонах ликвации образуется проэвтектоидная цементитная структура, тем самым ухудшается пластичность рельсовой стали. Кроме того, в случае, когда содержание Zr превышает 0,2000%, образуется большое количество грубых включений на основе Zr, тем самым ухудшается пластичность рельсовой стали. Поэтому содержание Zr предпочтительно лежит в диапазоне от 0,0001% до 0,2000%.

Помимо вышеуказанных компонентов в рельсовой стали содержатся примесные элементы, примерами которых являются P и S.

P является элементом, который ухудшает пластичность рельсовой стали, и когда содержится более 0,035% P, его влияние нельзя игнорировать. Поэтому содержание P предпочтительно устанавливается в диапазоне 0,035% или меньше, более предпочтительно в диапазоне 0,020% или меньше.

S является элементом, который присутствует в стали в основном в форме включений (MnS и подобного), и S приводит к охрупчиванию стали (ухудшение пластичности). В частности, в случае, когда содержание S превышает 0,035%, негативный эффект хрупкости нельзя игнорировать. Поэтому содержание S предпочтительно устанавливается в диапазоне 0,035% или ниже, более предпочтительно в диапазоне 0,020% или ниже.

Блюмы для горячей прокатки, имеющие вышеупомянутый состав, готовили следующим способом. Проводили плавку, чтобы получить расплавленную сталь, в обычно применяемой плавильной печи, как конвертер, электропечь или подобное. Из расплавленной стали отливали слитки и подвергали раскатке или подвергали непрерывной прокатке, чтобы получить блюм для горячей прокатке.

(2) Условия получения

Далее будут описаны условия получения рельса по изобретению (рельса, предлагаемого настоящим изобретением).

Способ получения рельса по изобретению включает процесс, на котором блюм подвергают горячей прокатке для превращения блюма в рельс и последующий процесс, на котором проводится термическая обработка (нагревание и охлаждение). Процесс горячей прокатки включает процесс, на котором блюм повторно нагревают, и процесс, на котором блюм подвергают чистовой прокатке.

(a) Температура нагрева

В процессе повторного нагрева блюма для прокатки рельсов во время горячей прокатки температура повторного нагрева особо не ограничивается. Однако в случае, когда температура повторного нагрева ниже 1200°C, крупные включения на основе Ti, на основе V или смешанные включения Ti-V, которые образуются при охлаждении после отливки, не переходят в форму твердого раствора. Поэтому становится невозможным получить тонкие включения в аустените во время прокатки. Следовательно, становится невозможным подавить рост аустенитных зерен. Поэтому температура нагрева предпочтительно лежит в диапазоне 1200°C или выше. Кроме того, более предпочтительно, чтобы время выдержки при температуре 1200°C или выше составляло 40 минут или больше, чтобы в достаточной степени перевести в твердый раствор крупные включения на основе Ti, включения на основе V или смешанные включения Ti-V в стали.

Ti и V, которые растворяются в стали во время повторного нагрева блюма для прокатки рельсов, могут выделяться в больших количествах в виде мелких включений, используя деформации, введенные в аустенит при прокатке, как центры зародышеобразования на конечной стадии чистовой прокатки процесса чистовой прокатки во время горячей прокатки. Однако в случае, когда конечная температура чистовой прокатки превышает 1100°C, образование включений на основе Ti медленное. Поэтому включения становятся грубыми, даже когда включения образуются на деформациях, созданных при горячей прокатке, таким образом, эффект подавления роста аустенитных зерен не достигается. Кроме того, в случае, когда прокатка проводится при температуре ниже 850°C, легко образуются очень мелкие включения, поэтому нельзя получить эффекта закрепления. Следовательно, п