Выявление и сокращение дефектов в тонкой литой полосе

Иллюстрации

Показать всеГруппа изобретений относится к области непрерывной разливки металла. Технический результат - повышение качества полосы. Согласно способу по меньшей мере два датчика функционально соединяют по меньшей мере с одним концом по меньшей мере одной пары литейных валков или пары щеток для непрерывного измерения по меньшей мере двух относящихся к силе параметров во время литья. Формируют по меньшей мере два сигнала во временной области, соответствующих измеренным относящимся к силе параметрам. Сигналы во временной области непрерывно отслеживаются и преобразовываются в соответствующие спектры в частотной области. Спектры в частотной области анализируются, и составные значения интенсивности непрерывно вычисляются из уровней интенсивности по меньшей мере части сигналов частотных составляющих в пределах частотных спектров. В ответ на это корректируются параметры литья для сокращения дефектов полосы. 7 н. и 25 з.п. ф-лы, 16 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

В способе непрерывного литья производства стали расплавленный металл отливается прямо в тонкую полосу посредством литейной машины. Форма тонкой литой полосы определяется пресс-формой литейных валков, используемых в машине. На выходе из литейных валков литая полоса может быть подвергнута охлаждению и обработке.

В двухвалковой литейной машине расплавленный металл вводится между парой вращающихся в противоположные стороны, поперечно размещенных литейных валков, которые охлаждаются изнутри, с тем чтобы оболочки металла затвердевали на движущихся поверхностях литейных валков и сводились вместе в зазоре между литейными валками для производства тонкой литой полосы, подаваемой вниз из зазора между литейными валками. Термин "зазор" используется для общего обозначения области, в которой литейные валки находятся ближе всего друг к другу. Расплавленный металл может подаваться из ковша через систему подачи металла, состоящую из разливочного устройства и основного сопла, расположенного над зазором, для формирования литейной ванны из расплавленного металла, поддерживаемой на литейных поверхностях валков над зазором и простирающейся вдоль длины зазора. Эта литейная ванна обычно заключена между огнеупорными боковыми пластинами или перегородками, удерживаемыми в скользящем сцеплении с торцевыми поверхностями литейных валков, с тем чтобы ограничивать два конца литейной ванны.

Как правило, один из литейных валков устанавливается в закрепленных цапфах, а другой литейный валок устанавливается с возможностью вращения на опорах, которые могут двигаться против действия смещающей силы, чтобы дать валку возможность двигаться поперечно для компенсации колебаний расстояния между литейными валками и толщины полосы. Смещающая сила может обеспечиваться спиральными пружинами сжатия или альтернативно за счет пары гидравлических цилиндров.

Машина для литья полос с пружинным смещением бокового движения одного из литейных валков относительно другого литейного валка раскрыта в патенте США № 6167943, выданном Fish и др. В этом устройстве смещающие пружины действуют между опорами валков и парой конструкций противодействия толчкам, позиции которых могут быть установлены посредством действия пары силовых механических домкратов, чтобы дать возможность отрегулировать начальное сжатию пружин для установки начальных сил сжатия, которые равны на обоих концах литейного валка. Положения опор валков следует установить и впоследствии регулировать после начала литья, с тем чтобы промежуток между валками сохранялся по ширине зазора для производства полосы с устойчивым профилем. Однако по мере продолжения литья профиль полосы будет неизбежно изменяться вследствие эксцентриситета валков и динамических изменений из-за переменного теплового расширения и других динамических эффектов.

Эксцентриситет литейных валков может привести к вариациям толщины полосы вдоль длины полосы. Такой эксцентриситет может возникнуть либо вследствие механической обработки и сборки литейных валков, либо вследствие искривления горячих литейных валков во время операции литья из-за неоднородного распределения теплового потока. В частности, каждый оборот литейных валков произведет комбинацию вариаций толщины, зависящих от эксцентриситета литейных валков, и эта комбинация будет повторяться в полосе с каждым оборотом литейных валков. Такая периодически повторяющаяся при вращении валков комбинация будет синусоидальной, но также присутствуют вторичные или другие вибрационные колебания, которые не имеют синусоидальных комбинаций, прямо относящихся к скорости вращения литейных валков.

С помощью усовершенствований конструкции литейных валков для двухвалковой литейной машины, особенно посредством обеспечения текстурированных поверхностей, которые дают возможность управления тепловым потоком на поверхности раздела между литейными валками и литейной ванной, стало возможным достигнуть значительного увеличения скоростей литья полос. Однако при литье тонкой полосы на более высоких скоростях литья имелась растущая тенденция производства высокочастотных и низкочастотных вибраций в системе, которые могут воздействовать на качество литой полосы.

Высокочастотные изменения или дефекты в литой стальной полосе могут быть следствием высокочастотной вибрации, вибрации средней частоты и вызванной щетками вибрации в конструкции двухвалковой литейной машины. Низкочастотные изменения калибра могут представлять собой дефекты, известные как "елочка" (тип дефекта полосы, который проявляет себя на заданных низких частотах), "белые линии" (другой тип дефектов при низких частотах) и происходящие дважды на один оборот валка колебания силы, которые также могут быть следствием нежелательных низкочастотных колебаний в конструкции литейной машины. Также наблюдались другие типы дефектов.

Патент США № 6604569, выданный Nikolovski и др., описывает, как может выполняться изменение скорости вращения валков литейной машины для понижения, если не устранения, некоторых изменений литой стальной полосы. Например, повторяющиеся изменения толщины из-за эксцентриситета литейных валков можно понизить посредством наложения комбинации изменений скорости для скорости вращения валков. Компенсация этим способом возможна потому, что даже малые изменения скорости литья могут быть эффективными. Патент, выданный Nikolovski, ориентирован на измерение толщины стальной полосы после ее производства для определения, какой должна быть компенсация скорости валков для изменений толщины полосы вследствие эксцентриситета валков. Однако измерение толщины тонкой литой стальной полосы не является прямым показателем того, что происходит в литейных валках, и не дает компенсацию для высокочастотной и низкочастотной вибрации, которая может происходить в системе для производства тонкой литой стальной полосы.

Патент США № 5927375, выданный Damasse и др., описывает измерение силы разделения валков на литейных валках системы двухвалковой литейной машины, и наблюдение за периодическими гармоническими частотами, связанными с вращением литейных валков. Устройство автора Damasse управляет эксцентриситетом литейных валков вследствие формы литейных валков и ничем больше. Damasse и др. не измеряют и не корректируют эксцентриситет профиля полосы, не относящийся к эксцентриситету литейных валков и вращению валков. Дефекты профиля полосы могут не иметь отношения к форме литейных валков и вращению валков и могут возникать, потому что тепловой поток на каждом литейном валке может измениться, и из-за других динамических изменений и вибраций, с которыми сталкивается система литейной машины.

Выявление и корректировка различных дефектов, которые могут произойти в профиле тонкой литой полосы, и их выполнение в режиме реального времени при операции литья представляли бы пользу для обеспечения качественной полосы. Необходимо точное изменение в режиме реального времени промежутка (раствора) между валками, обычно составляющего порядка нескольких миллиметров или менее, для определения подходящего расстояния между литейными валками в зазоре в ответ на выявленные дефекты полосы. Корректировка промежутка между литейными валками посредством корректировки смещающей силы, против которой литейные валки движутся во время операции литья, также компенсирует колебания толщины полосы, особенно во время начала работы. Кроме того, корректировка скорости литья и высоты литейной ванны в режиме реального времени в ответ на выявленные дефекты полосы могут улучшить качество тонкой литой полосы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Раскрывается способ производства тонкой литой полосы посредством непрерывного литья, содержащий этапы, на которых:

a) монтируют пару литейных валков с зазором между ними и с боковыми перегородками, смежными с зазором и способными ограничивать литейную ванну из расплавленного металла, поддерживаемую на литейных поверхностях литейных валков;

b) функционально соединяют по меньшей мере два датчика по меньшей мере с одним концом пары литейных валков для непрерывного формирования от датчиков по меньшей мере двух сигналов во временной области, представляющих относящиеся к силе параметры, измеренные датчиками;

c) вводят расплавленную сталь между парой литейных валков для формирования литейной ванны, поддерживаемой на литейных поверхностях литейных валков, ограниченной боковыми перегородками;

d) вращают в противоположных направлениях литейные валки для формирования затвердевших металлических оболочек на литейных поверхностях литейных валков и литья тонкой стальной полосы через зазор между литейными валками из затвердевших оболочек;

e) непрерывно принимают сигналы во временной области в компьютерной системе;

f) преобразовывают каждый из сигналов во временной области в спектр в частотной области; и

g) непрерывно вычисляют составное значение интенсивности для заданного диапазона частот из уровней интенсивности сигналов частотных составляющих, которые присутствуют в пределах заданного диапазона частот.

Способ дает возможность сокращать причины изменчивости и дефектов в тонкой литой металлической полосе во время процесса литья для улучшения качества полосы.

Способ может содержать этапы, на которых функционально соединяют датчики с обоими концами каждого литейного валка из пары литейных валков и непрерывно формируют из каждого датчика сигналы во временной области, представляющие относящиеся к силе параметры на обоих концах каждого литейного валка. Способ также может дополнительно содержать этап, на котором непрерывно функционально измеряют первый и второй относящиеся к силе параметры на одном конце литейных валков системы двухвалковой литейной машины, а также третий и четвертый относящиеся к силе параметры на противоположном конце литейных валков системы двухвалковой литейной машины для формирования первого сигнала во временной области, второго сигнала во временной области, третьего сигнала во временной области и четвертого сигнала во временной области, соответственно. Способ также содержит этап, на котором преобразовывают первый сигнал во временной области в первый спектр в частотной области, второй сигнал во временной области во второй спектр в частотной области, третий сигнал во временной области в третий спектр в частотной области и четвертый сигнал во временной области в четвертый спектр в частотной области. Способ дополнительно содержит этап, на котором непрерывно вычисляют для заданного диапазона частот составное значение интенсивности из уровней интенсивности сигналов частотных составляющих, которые присутствуют в пределах заданного диапазона частот. Вычисление составных значений интенсивности может выполняться для нескольких заданных диапазонов частот из спектров в частотной области.

Сигналы частотных составляющих могут быть отображены на мониторе оператору, и оператор может выполнить корректировки силы разделения промежутка литейных валков, высоты литейной ванны и/или скорости литья в ответ на непрерывное вычисление составных значений интенсивности из заданного диапазона сигналов частотных составляющих в пределах заданного диапазона частот из спектра в частотной области. Это может быть сделано, например, посредством вычисления составных значений интенсивности для диапазона низких частот, например, ниже 14 Гц, диапазона средних (промежуточных) частот, например между 14 и 52 Гц, и диапазона высоких частот, например, выше 52 Гц, чтобы предоставить оператору возможность отслеживать составные уровни интенсивности в пределах каждого из этих диапазонов частот. В качестве альтернативы, может быть обеспечена компьютерная программа для автоматического отслеживания причин дефектов в тонкой литой полосе.

Дополнительно или в качестве альтернативы, также раскрывается способ сокращения причины изменчивости и дефектов в тонкой литой металлической полосе во время процесса непрерывного литья с использованием первого и второго литейных валков и первой и второй щеток литейных валков, размещенных для очистки литейных поверхностей литейных валков. Способ включает в себя этапы, на которых функционально соединяют по меньшей мере два датчика по меньшей мере на одном конце первой и второй щеток литейных валков и непрерывно формируют от датчиков по меньшей мере два сигнала во временной области, представляющие по меньшей мере два относящихся к силе параметра, измеренных датчиками. Способ включает в себя этап, на котором непрерывно измеряют первый относящийся к силе параметр на одном конце первой щетки литейного валка и второй относящийся к силе параметр на том же самом конце второй щетки литейного валка системы двухвалковой литейной машины для формирования первого сигнала во временной области и второго сигнала во временной области соответственно. Способ дополнительно может включать в себя, но не обязательно включает в себя этап, на котором непрерывно измеряют третий относящийся к силе параметр на другом конце первой щетки литейного валка и четвертый относящийся к силе параметр на том же самом, другом конце второй щетки литейного валка для формирования третьего сигнала во временной области и четвертого сигнала во временной области соответственно. Способ также включает в себя этап, на котором преобразовывают первый сигнал во временной области в первый спектр в частотной области и второй сигнал во временной области во второй спектр в частотной области и, если таковые сформированы, третий сигнал во временной области в третий спектр в частотной области и четвертый сигнал во временной области в четвертый спектр в частотной области. Способ дополнительно содержит этап, на котором анализируют каждый из двух или четырех спектров в частотной области для выявления по меньшей мере для одного заданного диапазона частот составного значения интенсивности из сигналов частотных составляющих, присутствующих в пределах заданного диапазона частот, из спектров в частотной области. Вычисление составных уровней интенсивности может выполняться для нескольких заданных диапазонов частот из спектров в частотной области.

Сигналы частотных составляющих могут быть отображены на мониторе оператору, и оператор может выполнить корректировки скорости вращения щеток литейных валков и/или силы, прилагаемой щетками литейных валков к литейным поверхностям литейных валков в ответ на непрерывное вычисление для заданного диапазона частот составного значения интенсивности из уровней интенсивности выявленных сигналов частотных составляющих для заданного диапазона частот. Это может быть сделано посредством разделения выявленного спектра в частотной области на сигналы с низкими частотами, например ниже 14 Гц, сигналы со средними частотами, например, между 14 и 52 Гц, и сигналы с высокими частотами, например выше 52 Гц, с тем чтобы оператор мог отслеживать составные значения интенсивности для каждого из этих заданных диапазонов частот. В качестве альтернативы, может быть обеспечена компьютерная программа для автоматической корректировки скорости вращения щеток литейных валков и/или давления, прилагаемого щетками литейных валков к литейным поверхностям литейных валков в соответствии с предопределенным планом приоритетов для корректировки выявленных причин дефектов в тонкой литой полосе.

Эти и другие преимущества и новые отличительные признаки настоящего изобретения, а также подробности его иллюстративного варианта воплощения будут более полно понятны из следующего описания и чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

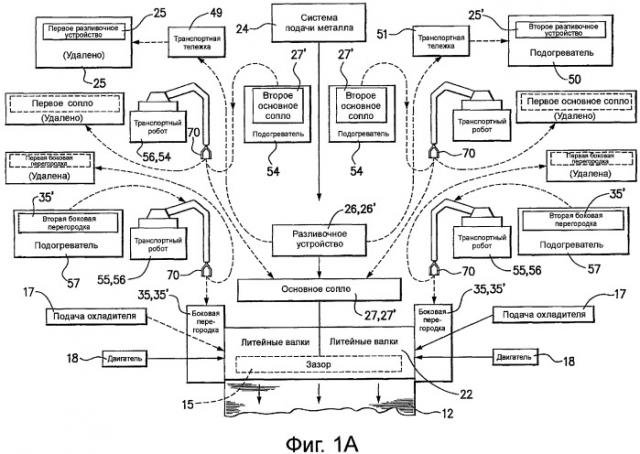

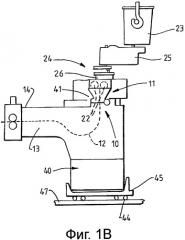

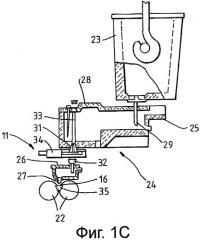

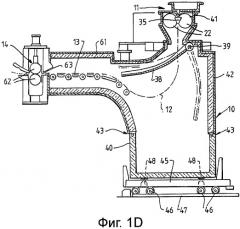

Фиг.1A-1G иллюстрируют различные аспекты иллюстративной системы непрерывной двухвалковой литейной машины, в которой используются варианты воплощения настоящего изобретения;

Фиг.2 - блок-схема, иллюстрирующая подсистему, используемую в системе двухвалковой литейной машины, аналогичной системе двухвалковой литейной машины, показанной на Фиг.1A-1G, и используемую для сокращения причин изменчивости и дефектов в тонкой литой металлической полосе во время процесса литья;

Фиг.3 - блок-схема последовательности операций, иллюстрирующая первый вариант воплощения способа, используемого в системе двухвалковой литейной машины, для сокращения причин изменчивости и дефектов в тонкой литой полосе во время процесса литья с использованием по меньшей мере части подсистемы, показанной на фиг.2;

Фиг.4A-4D показывают иллюстративные графики сигналов силы во временной области, измеренные подсистемой, показанной на Фиг.2, с использованием способа, показанного на Фиг.3;

Фиг.5A-5D показывают иллюстративные графики или диаграммы спектров в частотной области, выведенные из сигналов силы во временной области, показанных на Фиг.4A-4D;

Фиг.6A-6B показывают иллюстративные графики или диаграммы зависимости частоты от времени и зависимости среднеквадратической интенсивности от времени, выведенные из сигналов частотных составляющих в пределах спектров в частотной области, показанных на Фиг.5A-5D;

Фиг.7 - блок-схема последовательности операций второго варианта воплощения способа, используемого в системе двухвалковой литейной машины для сокращения причин изменчивости и дефектов в тонкой литой полосе во время процесса литья с использованием по меньшей мере части подсистемы, показанной на Фиг.2;

Фиг.8A-8B иллюстрируют блок-схему последовательности операций третьего варианта воплощения способа производства тонкой литой полосы посредством непрерывного литья;

Фиг.9 показывает иллюстративный набор графиков или диаграмм, показывающих низкочастотные вибрации, которые могут привести к дефектам "елочка" в тонкой литой металлической полосе;

Фиг.10A-10B показывают иллюстративный набор графиков или диаграмм, показывающих низкочастотные вибрации, которые могут привести к дефектам "белые линии" в тонкой литой металлической полосе;

Фиг.11 показывает иллюстративный вариант воплощения набора графиков или диаграмм, показывающих среднечастотные вибрации, которые могут привести к вызванным щетками дефектам в тонкой литой металлической полосе;

Фиг.12 показывает иллюстративный вариант воплощения набора графиков или диаграмм, показывающих высокочастотные вибрации, которые могут привести к высокочастотным дефектам вследствие некомпенсированного эксцентриситета валков или турбулентности литейной ванны; и

Фиг.13-16 показывают иллюстративные наборы графиков или диаграмм, показывающих различные примеры низкочастотных вибраций (lfc), среднечастотных вибраций (mfc) и высокочастотных вибраций (hfc), которые могут вызвать различные типы дефектов в тонкой литой стальной полосе.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1A-1G иллюстрируют систему непрерывной двухвалковой литейной машины, в которой используются варианты воплощения настоящего изобретения. Двухвалковая литейная машина, в целом обозначенная номером 11, производит литую стальную полосу 12, которая проходит через герметичный кожух 10 на направляющий стол 13, и после этого на прокатный стан 14, на который она выходит из герметичного кожуха 10. Герметичность кожуха 10 может быть не полной, но подходящей для возможности управления газовой средой в пределах кожуха и ограничения доступа кислорода к литой полосе в пределах кожуха, как описано далее. После выхода из герметичного кожуха 10 полоса может пройти через другие герметичные кожухи и может быть подвергнута поточной горячей прокатке и охлаждению, что не является частью настоящего изобретения.

Двухвалковая литейная машина 11 содержит пару поперечно размещенных литейных валков 22, образующих между собой зазор 15, в который подается расплавленный металл из ковша 23 через систему 24 подачи металла. Система 24 подачи металла содержит разливочное устройство 25, съемное разливочное устройство 26 и одно или более сопел 27, которые располагаются над зазором 15. Расплавленный металл, подаваемый к литейным валкам, образует литейную ванну 16 на литейных поверхностях литейных валков 22 над зазором 15. Литейная ванна расплавленной стали, поддерживаемая на литейных валках, ограничивается на концах литейных валков 22 парой первых боковых перегородок 35, которые приложены к ступенчатым концам валков посредством действия пары гидравлических цилиндров 36, действующих через упорные стержни 50, соединенные с держателями 37 боковых перегородок.

Литейные валки 22 охлаждаются изнутри посредством подачи 17 охладителя, обычно воды. Литейные валки 22 приводятся во вращение во встречном направлении посредством двигателей 18 таким образом, чтобы оболочки металла затвердевали на движущихся поверхностях литейного валка по мере движения литейных поверхностей через литейную ванну 16. Эти оболочки металла соединяются вместе в зазоре 15 для производства тонкой литой полосы 12, которая подается вниз из зазора 15 между валками.

Разливочное устройство 25 оснащено крышкой 28. Расплавленная сталь вводится в разливочное устройство 25 из ковша 23 через выпускное сопло 29. Разливочное устройство 25 оснащено стопорным стержнем 33 и скользящей шиберной задвижкой 34 для выборочного открывания и закрывания выхода 31 и эффективного управления потоком металла из разливочного устройства в съемное разливочное устройство 26. Расплавленный металл вытекает из разливочного устройства 25 через выход 31 через выпускное сопло 32 в съемное разливочное устройство 26, (также называемое распределительной емкостью или переходным узлом) и затем к основным соплам 27. В начале операции литья производится короткая длина дефектной полосы, пока условия литья стабилизируются. После того как установлено непрерывное литье, литейные валки немного раздвигаются и затем снова соединяются вместе, чтобы заставить ведущий конец полосы оторваться, с тем чтобы сформировать чистый край последующей литой полосы для начала операции литья. Дефектный материал падает в гнездо короба 40 для отходов, расположенного под литейной машиной 11 и образующего часть кожуха 10, как описано ниже. В это время поворотный фартук 38, который обычно висит вниз от осевого стержня 39 к одной стороне в кожухе 10, поворачивается поперек выхода полосы из зазора 15, чтобы направить передний край литой полосы на направляющий стол 13, который подает полосу на прокатный стан 14. Фартук 38 затем возвращается обратно в свое висящее положение, чтобы дать возможность полосе провисать в петле под литейной машиной, как показано на Фиг.1B и 1D, прежде чем полоса пройдет к направляющему столу, где она зацепляется последовательностью направляющих валков.

Двухвалковая литейная машина иллюстративно может являться такой, как показано с подробностями в патентах США № 5184668 и 5277243, и можно сделать ссылку на эти патенты для соответствующих конструктивных подробностей, которые не являются частью настоящего изобретения.

Кожух 10 имеет стенку 41, которая окружает литейные валки 22. Кожух 10 образован двумя боковыми пластинами 64, снабженными выемками 65, которые имеют такую форму, чтобы плотно принимать держатели 37 боковых перегородок, когда пара боковых перегородок 35 прижаты к концам литейных валков 22 цилиндрами 36. Поверхности раздела между держателями 37 боковых перегородок и боковыми стенками 41 кожуха герметизированы посредством скользящих уплотнений 66 для поддержания герметизации кожуха 10. Уплотнения 66 могут быть сформированы из шнура из керамического волокна или другого подходящего уплотняющего материала.

Цилиндры 36 простираются вовне через стенку 41 кожуха и эффективно уплотняются посредством уплотняющих пластин 67, подогнанных к цилиндрам таким образом, чтобы входить в сцепление со стенкой 41 кожуха, когда цилиндры прижимают пластины для ограничения ванны к концам литейных валков. Цилиндры 36 также перемещают жаропрочные скользящие пластины 68, которые после приведения в действие закрывают щели 69 в верху кожуха, через которые боковые перегородки 35 вставляются в кожух 10 и в держатели 37 для приложения к литейным валкам, когда начинается операция литья. Верх герметичного кожуха 10 закрывается разливочным устройством 26, держателями 37 боковых перегородок и скользящими пластинами 68, когда цилиндры приводятся в действие, чтобы подогнать боковые перегородки 35 к литейным валкам 22.

Фиг.2 является блок-схемой, иллюстрирующей подсистему 200, используемую в системе двухвалковой литейной машины, аналогичной системе 11 двухвалковой литейной машины на Фиг. 1A-1G. Подсистема 200 используется для сокращения причин изменчивости и дефектов в тонкой литой металлической полосе во время процесса литья.

Подсистема 200 включает в себя первый датчик 211 силы, функционально соединенный, обычно на колодках, с первым концом первого литейного валка 210 из пары литейных валков 22. Подсистема 200 непрерывно измеряет первую силу на первом конце первого литейного валка 210 во время операции литья. Подсистема 200 также включает в себя второй датчик 221 силы, функционально соединенный с первым концом, обычно на колодках, второго литейного валка 220 из пары литейных валков 22 на первой стороне подсистемы 200 для непрерывного измерения второй силы на первом конце литейного валка 220 во время операции литья.

Подсистема 200 факультативно может включать в себя также третий датчик 212 силы, функционально соединенный, обычно на колодках, с противоположным вторым концом первого литейного валка 210 на второй противоположной стороне для непрерывного измерения третьей силы на упомянутом противоположном втором конце литейного валка 210 во время литья. Подсистема 200 также может факультативно включать в себя четвертый датчик 222 силы, функционально соединенный, обычно на колодках, с противоположным вторым концом второго литейного валка 220 для непрерывного измерения четвертой силы на противоположном втором конце второго литейного валка 220 во время литья.

В общем случае силы измеряются в направлении, поперечном по отношению к осям литейных валков 210 и 220, обычно на концах первого и второго литейных валков 210 и 220. Именно эти поперечные силы на концах литейных валков могут быть коррелированы с дефектами в сформированной литой металлической полосе. В соответствии с некоторыми вариантами воплощения настоящего изобретения может использоваться только пара датчиков 211 и 221 силы, или альтернативно может использоваться только пара датчиков 212 и 222 силы. В другом варианте воплощения используются все четыре датчика 211, 212, 221 и 222 силы, чтобы обеспечить более полные данные для более точного выявления и корректировки дефектов в литой полосе.

Датчики 211, 212, 221, 222 могут содержать, например, тензодатчики или датчики деформации. По желанию могут использоваться датчики других типов, например, акселерометры, прикрепленные к колодкам литейных валков, или преобразователи, которые измеряют перепад давления на гидравлических цилиндрах. В общем случае может использоваться датчик любого типа, который способен измерять относящийся к силе параметр (например, силу, деформацию, ускорение, давление). Сигналы во временной области, выведенные датчиками 211, 212, 221, 222, могут содержать аналоговые электрические сигналы или цифровые электрические сигналы. Когда сигналы силы во временной области представляют собой аналоговые электрические сигналы, аналого-цифровые преобразователи (A/D; АЦП) 231 и 232 (и факультативно 233 и 234) используются в подсистеме 200 для преобразования аналоговых сигналов в дискретизированные цифровые сигналы во временной области. Аналого-цифровые преобразователи 231-234 могут являться частью компьютерной системы 230. В качестве альтернативы, аналого-цифровые преобразователи 231-234 могут быть внешними по отношению к компьютерной системе 230, описанной ниже.

В любом случае подсистема 200 также включает в себя компьютерную систему 230, функционально соединенную с двумя датчиками 211 и 212 силы, или двумя датчиками 221 и 222 силы, или с этими всеми четырьмя датчиками силы для приема одного сигнала во временной области от каждого из датчиков силы и преобразования двух или четырех сигналов силы во временной области в два или четыре соответствующих спектра в частотной области. Каждый спектр в частотной области соответствует сигналу во временной области, сформированному одним из датчиков силы.

Информация, выведенная из преобразованных спектров в частотной области, может быть отображена оператору (то есть пользователю) на дисплей 240, который функционально соединен с компьютерной системой 230. Оператор может предпринять действия в ответ на отображенные спектры частотной области через пользовательский интерфейс 250 для корректировки скорости вращения одного или обоих литейных валков 210 и 220, корректировки высоты литейной ванны и/или корректировки силы разделения промежутка, прилагаемой между литейными валками 210 и 220.

В соответствии с другим вариантом воплощения компьютерная система 230 программируется либо через программное обеспечение, либо через встроенное программное обеспечение для автоматического анализа спектров в частотной области и формирования управляющих сигналов 281 в ответ на этот анализ. Управляющие сигналы 281 могут использоваться для корректировки скорости вращения первого литейного валка 210 и/или второго литейного валка 220 в соответствии с желаемым вариантом воплощения. Вращательные двигатели 215 и 225 функционально соединены с первым литейным валком 210 и вторым литейным валком 220 соответственно. Управляющие сигналы 281 могут быть адаптированы или модифицированы для корректировки скорости вращения, как описано, через вращательные двигатели 215 и 225. С этой целью вращательные двигатели 215 и 225 могут включать в себя электрическую схему управления и механизмы управления в дополнение к обычным механизмам двигателя. В качестве альтернативы или в дополнение управляющие сигналы 281 могут использоваться для корректировки высоты литейной ванны или силы разделения валков, или и того, и другого.

Дисплей 240 может содержать любой из многих различных типов дисплеев, способных отображать текстовую и графическую информацию. Пользовательский интерфейс 250 также может содержать клавиатуру, панель сенсорного экрана или пользовательский интерфейс любого другого соответствующего типа. Пользовательский интерфейс 250 может представлять собой интегрированную часть дисплея 240.

Компьютерная система может содержать персональный компьютер (PC), рабочую станцию или компьютерную систему другого типа, имеющую по меньшей мере один процессор (например, центральный процессор (CPU)), способный исполнять программные команды в соответствии с различными вариантами воплощения настоящего изобретения. Например, компьютерная система является частью системы на основе системы LabVIEW, которая используется как быстродействующее устройство регистрации данных. Система LabVIEW представляет собой графический язык программирования от National Instruments. В дистрибутив LabVIEW включена обширная среда разработки со многими библиотеками и инструментами. Графический язык называется "G". Первоначально выпущенная для Apple Macintosh в 1986, система LabVIEW используется для сбора информации, управления инструментами и промышленной автоматики на множестве компьютерных систем, в том числе Microsoft Windows, UNIX, Linux и Mac OS.

Фиг.3 является блок-схемой последовательности операций, иллюстрирующей способ 300, используемый в системе двухвалковой литейной машины для сокращения причин изменчивости и дефектов в тонкой литой полосе во время операции литья, использующей подсистему 200, показанную на Фиг.2, в соответствии с желательным вариантом воплощения. Этапы способа 300 выполняются, как описано здесь далее.

На этапе 310 первый относящийся к силе параметр непрерывно измеряется на первом конце первого литейного валка системы двухвалковой литейной машины, и второй относящийся к силе параметр непрерывно измеряется на том же самом первом конце второго литейного валка системы двухвалковой литейной машины для формирования первого сигнала во временной области и второго сигнала во временной области, соответственно. На этапе 320 третий относящийся к силе параметр непрерывно измеряется на противоположном втором конце первого литейного валка, и четвертый относящийся к силе параметр непрерывно измеряется на том же самом противоположном втором конце второго литейного валка для формирования третьего сигнала во временной области и четвертого сигнала во временной области, соответственно. Этап 320 является факультативным. На этапе 330 первый сигнал во временной области преобразовывается в первый спектр в частотной области, и второй сигнал во временной области преобразовывается во второй спектр в частотной области, и по желанию третий сигнал во временной области преобразовывается в третий спектр в частотной области, и четвертый сигнал во временной области преобразовывается в четвертый спектр в частотной области.

На этапе 340 составное значение интенсивности непрерывно вычисляется для заданного диапазона частот из уровней интенсивности сигналов частотных составляющих из каждого спектра в частотной области, которые присутствуют в заданном диапазоне частот. Таким образом, по меньшей мере часть сигналов частотных составляющих одного из спектров в частотной области используется для вычисления составного значения интенсивности. Непрерывное вычисление составных значений интенсивности может выполняться для нескольких заданных диапазонов частот из спектров в частотной области, например меньше 14 Гц, от 14 до 52 Гц и больше 52 Гц, как описано ниже. В соответствии с вариантом воплощения настоящего изобретения составное значение интенсивности представляет собой полный размах, вычисленный из уровней интенсивности выявленных сигналов частотных составляющих, которые присутствуют в пределах предопределенного диапазона частот.

Составные значения интенсивности затем используются для ручной или автоматической корректировки некоторых параметров системы двухвалковой литейной машины для сокращения, если не устранения, дефектов в тонкой литой полосе, как описано более подробно ниже.

Как описано выше, сигналы силы во временной области формируются двумя или четырьмя из датчиков 211, 212, 221, 222 силы. Компьютерная система 230 принимает сигналы силы во временной области и преобразовывает сигналы силы во временной области в спектры в частотной области. Компьютерная система 230 применяет процесс преобразования Фурье (например, быстрое преобразование Фурье, или БПФ; FFT) к сигналам силы во временной области для формирования спектров в частотной области. Рассматриваемый алгоритм преобразования Фурье является "быстрым преобразованием Фурье (БПФ; FFT) в реальном времени", который является частью системы Labview. В соответствии с альтернативными вариантами воплощения возможны другие методики преобразования, например, методики (процессы) преобразования с помощью вейвлетов. Также могут использоваться только два датчика силы (например, 211 и 221), давая в результате два сигнала во временной области и два спектра в частотной области. Использование всех четырех датчиков 211, 221, 212 и 222 силы является вариантом, который предоставляет оператору или автоматизированной системе больше данных для выявления и сокращения дефектов в литой полосе.

Фиг.4A-4D показывают иллюстративные графики сигналов силы во временной области, измеренные подсистемой 200, показанной на Фиг.2, с использованием способа 300, показанного на Фиг.3. Фиг.4A является иллюстративным графиком, представляющим силу от датчика 211. Фиг.4B является иллюстративным графиком, представляющим силу от датчика 212. Фиг.4C является иллюстративным графиком, представляющим силу от датчика 221. Фиг.4D является иллюстративным графиком, представляющим силу от датчика 222. Соответствующие сигналы 410, 420, 430 и 440 силы во временной области состоят из сигналов низкой, средней и высокой частоты различной силы или уровней амплитуды (то есть, уровней интенсивности).

Фиг.5A-5D показывают иллюстративные графики или диаграммы спектров в частотной области, выведенных из сигналов силы во временной области, показанных на Фиг.4A-4D. Спектры 510, 520, 530 и 540 в частотной области являются результатом процессов преобразования, выполненных компьютерной системой 230, показанной на Фиг.2, воздействующих на соответствующие с