Сушилка для сыпучих термочувствительных материалов

Иллюстрации

Показать всеИзобретение относится к сушке сыпучих твердых материалов и может быть использовано для сушки короткорезанных макаронных изделий. Сушилка для сыпучих термочувствительных материалов содержит корпус, загрузочный механизм в виде ленточного конвейера и подвижной каретки, сушильную камеру с расположенными внутри сушильными поверхностями в виде горизонтальных полок из пластин, установленных с возможностью вращения от механизма поворота пластин с толкателями на тяговом устройстве, вентиляционно-калориферную систему с воздуховодами для подачи подготовленного сушильного агента в пространство между горизонтальными полками с созданием различных зон сушки, разгрузочное устройство. Загрузочный механизм выполнен в виде одного ленточного конвейера, установленного на подвижной каретке с возможностью осуществления возвратно-поступательного движения от стенки сушильной камеры до противоположной вдоль горизонтальной полки, причем линейная скорость ленты конвейера больше линейной скорости каретки за счет того, что колеса каретки и барабан конвейера имеют разные диаметры и расположены на одном валу с общей скоростью вращения; механизм поворота пластин содержит два противостоящих толкателя, один из которых выполнен в виде неравнобедренной трапеции, второй в виде двух неравнобедренных трапеций, а вентиляционно-калориферная система с воздуховодами размещена внутри корпуса и содержит установленные с одной стороны сушильной камеры два воздуховода с рекуператором с возможностью создания первой зоны сушки и с противоположной стороны сушильной камеры дополнительно установлен воздуховод с возможностью создания второй зоны сушки, причем зоны сушки ограничены воздушными затворами, образованными горизонтальными полками, предотвращающими перетоки воздуха между зонами сушки. Изобретение должно увеличить производительность сушилки, уменьшить габаритные размеры, повысить ее надежность и эффективность. 5 ил.

Реферат

Изобретение относится к сушке сыпучих твердых материалов и может быть использовано для сушки короткорезанных макаронных изделий.

Известна сушилка для сыпучих термочувствительных материалов шахтного типа ВИС-42Д, содержащая загрузочный механизм, сушильную камеру, вентиляционно-калориферную установку, механизм для поворота пластин в сушильной камере с толкателем и разгрузочное устройство. Она применяется для сушки сыпучих "продуктов - зерна, крупы, семян томатов и др. Загрузочный механизм для помещения продукта в сушильную камеру состоит из загрузочного отверстия, подвижной каретки и двух ленточных конвейеров. Сушильная камера имеет корпус из железного профиля, имеющий снаружи теплоизоляционный слой и расположенные внутри сушильные поверхности в виде горизонтальных полок. Каждая полка состоит из 16 пластин, имеющих возможность вращения пластин на 90° от механизма поворота, причем четные и нечетные ряды пластин полок поворачиваются в разные стороны. Возврат в горизонтальное положение обеспечивается пружинами. Механизм поворота состоит из вертикально тягового устройства, системы рычагов и тяг, на цепи тягового устройства установлен толкатель в виде пальца, который при ее движении нажимает на рычаги механизма поворота пластин. Вентиляционно-калориферная система предназначена для подготовки воздуха в качестве сушильного агента. Она состоит из вентиляторов, калориферов, воздуховодов и циклонов. Для разгрузки продукта имеется разгрузочное устройство [1].

Основным недостатком описанной сушилки для сыпучих термочувствительных материалов является неэффективность процесса сушки сыпучих материалов за счет смешения сушильного агента с различными теплофизическими свойствами и его частичного прорыва (поступающего в сушилку под большим напором) через верхние и нижние горизонтальные полки.

По совокупности существенных признаков наиболее близким к заявленному изобретению (прототипом) является сушилка для сыпучих термочувствительных материалов типа ВИС-2 шахтного типа, предназначенная для сушки макаронных изделий: рожков, вермишели, лапши и прочих, которая содержит загрузочный механизм, сушильную камеру с горизонтальными полками, выполненными из пластин, механизм поворота пластин с толкателем, вентиляционно-калориферную систему с воздуховодами и разгрузочное устройство. Загрузочный механизм предназначен для подачи продукта в сушилку из загрузочного отверстия и состоит из подвижной каретки и двух ленточных конвейеров, расположенных один над другим и выходящих за пределы корпуса. Каретка, а вместе с ней и ленточные конвейеры имеют возможность двигаться возвратно-поступательно по направляющим вперед и назад. Свободный конец нижнего конвейера одновременно с возвратно-поступательным может совершать качательное движение в горизонтальной плоскости на расстоянии, равном ширине полки. Сушильная камера шахтного типа имеет корпус, которой выполнен из стандартного профиля обшитого листовым железом и покрытого снаружи теплоизоляционным слоем. В корпусе камеры монтируются все механизмы сушилки. В камере в качестве сушильных поверхностей имеется двадцать горизонтальных полок, расположенных на равном расстоянии одна от другой по высоте. С торцев сушильной камеры имеются боковые каналы, внутри которых расположены перегородки, образующие три зоны. Каждая полка собрана из 16 пластин установленных на осях в подшипниковых узлах с возможностью поворота на 90° и удерживается в горизонтальном положении пружинами. Механизм поворота пластин установлен на лицевой стенке сушильной камеры относительно осей поворота пластин. На одном конце оси под углом 45° к плоскости пластины укреплен рычаг, на конце которого имеется палец. Ось пальца расположена на расстоянии 70 мм от оси пластины. Пальцы всех шестнадцати пластин вставлены в отверстия единой тяги, присоединенной к рычагу. Все рычаги расположены на вертикальной направляющей в два ряда, между ними проходит цепь тягового устройства с толкателем в виде ролика, который отклоняет рычаг и тянет тем самым тягу. Для подготовки воздуха и подачи его в качестве сушильного агента в каналы имеется вентиляционно-калориферная установка, расположенная на внешней поверхности корпуса сушильной камеры. Она состоит из центробежного вентилятора и двух пластинчатых калориферов. В нижней части сушильной камеры установлено разгрузочное устройство. Описанная сушилка работает следующим образом: исходный продукт поступает через загрузочное отверстие сушильной камеры на верхний конвейер загрузочного механизма, далее ссыпается на нижний конвейер, который совершает качающиеся движения. Каретка, а вместе с ней и ленточные конвейеры двигаются возвратно-поступательно по направляющим вперед и назад вдоль продольной оси сушилки и равномерно распределяют продукт на поверхности верхней полки. Скорость движения конвейеров согласована с движением тягового устройства - вертикальной цепи, поворота пластин, так как пластины верхней полки открываются после полной ее загрузки, т.е. когда свободный качающийся конец нижнего конвейера будет находиться в одном из своих конечных положений по длине полки, при этом продукт пересыпается на вторую полку, находящуюся в это время в горизонтальном положении, таким же образом они попадают со второй на третью полку и т.д. Поворот пластин производится автоматически механизмом поворота пластин, при движении цепи тягового устройства вверх ролик зацепляет поворотные рычаги снизу вверх поворачивая их на 90° четные ряды пластин в одну сторону, а нечетные ряды - в другую, такой способ сбрасывания высушиваемого продукта с полки на полку предупреждает смещение его в одну сторону сушильной камеры. Сушильный агент готовится в вентиляционно-калориферной установке следующим образом. Атмосферный воздух вентилятором нагнетается через калориферы в боковой канал и он в качестве сушильного агента поступает в нижнюю зону горизонтальных каналов сушильной камеры. Сушильный агент движется в горизонтальных каналах вдоль сушилки, поэтому продукт, лежащий на сушильных поверхностях, обдувается при поперечно-противоточном движении сушильного агента. Пройдя последовательно с поворотом на 180° все три зоны сушилки, отработанный сушильный агент выбрасывается наружу через циклон. Высушенный продукт с последней полки высыпается в разгрузочное устройство автоматически через строго определенные интервалы времени [2].

Основными недостатками описанной сушилки является сложность конструкции загрузочного механизма, который при работе выходит за пределы корпуса сушильной камеры, что в конечном итоге значительно увеличивает габаритные размеры сушилки, и неэффективность процесса сушки термочувствительных сыпучих материалов, вследствие применения наиболее жестких условий сушки к уже подсушенному продукту, что приводит к появлению микротрещин за счет разницы градиента скорости отвода влаги от поверхности высушиваемого материала и подвода влаги из середины высушиваемого материала к поверхности. Проходя последовательно снизу вверх воздух теряет свою сушильную способность, и в результате в верхней части сушилки, когда необходимы более жесткие режимы, чтобы обдувать сырые изделия, увеличивается возможность слипания материала из-за неравномерного удаления влаги. Неравномерное высушивание продукта, получение как пересушенных, так и недосушенных изделий, ведет к снижению производительности сушилок и потребительских качеств изделий из-за слипания, растрескивания и снижения стекловидности. Кроме того, в момент загрузки исходного продукта на сушку и разгрузки высушенного продукта происходит частичный выброс теплоносителя через верхние и нижние полки в цех. В результате повышается теплоотдача сушилкой в помещение, что увеличивает энергозатраты на сушку.

Задача, которую поставили перед собой разработчики новой сушилки для сыпучих термочувствительных материалов, состояла в создании такой сушилки, которая позволила бы увеличить производительность сушилки сыпучих термочувствительных материалов, в частности короткорезанных макаронных изделий, уменьшить габаритные размеры и повысить ее надежность и эффективность.

Поставленная задача решается тем, что в сушилке для сыпучих термочувствительных материалов, содержащей корпус, загрузочный механизм в виде ленточного конвейера и подвижной каретки, сушильную камеру, с расположенными внутри сушильными поверхностями в виде горизонтальных полок из пластин, установленных с возможностью вращения от механизма поворота пластин с толкателями на тяговом устройстве, вентиляционно-калориферную систему с воздуховодами для подачи подготовленного сушильного агента в пространство между горизонтальными полками с созданием различных зон сушки, разгрузочное устройство, загрузочный механизм выполнен в виде одного ленточного конвейера, установленного на подвижной каретке с возможностью осуществления возвратно-поступательного движения от стенки сушильной камеры до противоположной вдоль горизонтальной полки, причем линейная скорость ленты конвейера больше линейной скорости каретки за счет того, что ходовые колеса каретки и барабан конвейера имеют разные диаметры и расположены на одном валу с общей скоростью вращения; механизм поворота пластин содержит два противостоящих толкателя, один из которых выполнен в виде неравнобедренной трапеции, второй в виде двух неравнобедренных трапеций; вентиляционно-калориферная система с воздуховодами размещена внутри корпуса и содержит установленные с одной стороны сушильной камеры два воздуховода с рекуператором с возможностью создания первой зоны сушки и с противоположной стороны сушильной камеры дополнительно установлен воздуховод с возможностью создания второй зоны сушки, причем зоны сушки ограничены воздушными затворами, образованными горизонтальными полками и предотвращающими перетоки воздуха между зонами сушки.

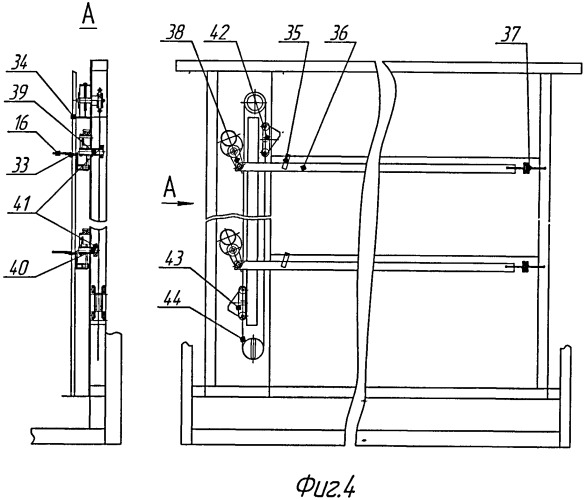

На фиг.1 представлен общий вид сушилки для сыпучих термочувствительных материалов;

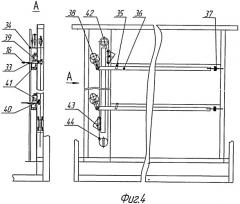

на фиг.2 показана схема загрузочного механизма;

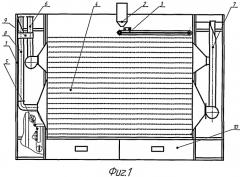

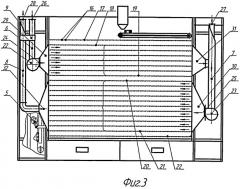

на фиг.3 показана схема сушильной камеры с вентиляционно-калориферной системой;

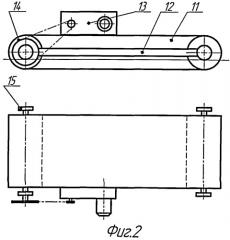

на фиг.4 - схема механизма поворота пластин горизонтальной полки;

на фиг.5 - график зависимости влажности высушиваемого материала от времени сушки.

Устройство для сушки макаронных изделий состоит из корпуса 1, загрузочного отверстия 2, загрузочного механизма 3 смонтированного внутри сушильной камеры 4, механизма поворота пластин с толкателями 5, вентиляционно-калориферной системы с воздуховодами 6, 7 и 8, рекуператором 9 и разгрузочного устройства в виде бункеров стабилизаторов 10.

Корпус 1 выполнен из стандартного профиля, обшитого снаружи теплоизоляционными панелями. В корпусе монтируются все механизмы и системы сушилки 4 шахтного типа.

Ленточный конвейер 11 загрузочного механизма, установлен на подвижной каретке 12. Они имеют общий собственный привод 13. При этом линейная скорость ленты конвейера 11 больше скорости движения каретки за счет увеличения диаметра барабана 14 относительно диаметра ходовых колес 15 каретки 12 при общей скорости вращения, что позволяет при изменении направлений движений каретки 12 полностью освободить поверхность ленты конвейера 11 от поступающей продукции из загрузочного отверстия 2.

Сушильная камера 4 содержит горизонтальные полки, образованные стальными пластинами 16. В верхней части сушильной камеры 4 воздушный затвор образован полками 17 и 18. В средней части сушильной камеры воздушный затвор образован полками 19 и 20. В нижней части воздушный затвор образован полками 21 и 22. Эти затворы ограничивают зону предварительной и основой зоны сушки.

Вентиляционно-калориферная система с воздуховодами 6, 7 и 8 обеспечивает подготовку воздуха в качестве сушильного агента с заданными параметрами (температурой и относительной влажностью). Система включает центробежные вентиляторы среднего давления 22, 23, калориферы 24, 25, клапаны 26, 27 и 28 для подачи свежего воздуха и выброса отработанного сушильного агента, диффузоры 29, 30, конфузоры 31, 32 и рекуператор 9.

На лицевой стенке сушильной камеры 4 закреплен механизм поворота пластин 5. Стальные пластины 16 на осях 33 закреплены в стенке 34 корпуса 1. На осях 33 установлены рычаги 35. Рычаги одной полки пластин соединены с тягой 36. Для удержания пластин 16 в горизонтальном положении один конец тяги 36 соединен с пружиной 37, а другой с рычагом 38. На рычагах 38 на осях разной длины 39 и 40 установлены втулки 41, что позволяет сместить втулки 41 привода пластин первых восьми полок от втулок пластин оставшихся полок. Для поворота на угол до 90° рычагов 38 используются два противостоящих толкателя 42 и 43, установленных на тяговом устройстве 44. Толкатель 42 выполнен в виде одной неравнобедренной трапеции, а толкатель 43 в виде двух параллельных неравнобедренных трапеций, обеспечивающих плавное открытие и резкое закрытие пластин 16 в разных зонах сушки.

Линейные размеры зон предварительной и основной сушки пропорциональны времени сушки материала, которое определено графиком зависимости влажности высушиваемого материала от времени сушки (фиг.5). График получен по методике определения влажности образцов материала согласно ГОСТ 14849-69 «Методы контроля качества мучных изделий». Материал подвергался сушке в лабораторном сушильном шкафу с оптимальными значениями температуры, влажности и скорости движения теплоносителя. На графике выделены область линейного изменения влажности во времени пластичных образцов от 32 до 22% в течении 0,5 часа, которая соответствует времени нахождения материала в зоне интенсивной предварительной сушки заявляемого устройства. Для равномерного частичного перераспределения влажности по объему изделия и уменьшения критических значений градиента влажности материала, в соответствии с графиком, высушиваемый материал подвергался частичному отволаживанию в течении 6 минут, равному времени нахождения материала во втором воздушном затворе. Размеры зоны основной сушки определяются необходимостью высушивания материала при соотвествующих режимах до стандартных значений 13-14%. При интенсивном режиме сушки материал удельной плотности 516 кг/м3 и влажности порядка 30-32% в течение 1 часа в соответствии с графиком для короткорезанных макаронных изделий с диаметром 1,5 мм из муки высшего сорта снижает свою влажность до 13%. Габариты сушилки рассчитаны с целью равномерного теплообмена материала и теплоносителя [3]. Предварительная сушка происходит при t=70-75°C и φ=45-50%, основная при t=45-55°C и φ=75-80%. Определим время сушки по формуле (1):

τ 1 = ( W 1 − W 2 ) ν , ( 1 )

где W1 - начальная влажность изделий, %;

W2 - конечная влажность изделий, %;

ν - скорость сушки в период постоянной скорости сушки по формуле (2), %/час:

ν = 1 0 0 ⋅ q m / ( R ⋅ ρ 0 ) , ( 2 )

где qm - количество влаги, переместившейся с поверхности слоя в окружающую среду, qm=0.765 кг/(м2·ч);

R=0.01 м=10 мм - половина толщины слоя на полке (исходя из литературных данных рекомендуемая толщина слоя ≈20 мм);

ρ0 - плотность слоя сухого материала (346 кг/м3).

Тогда ν=100·0.765/(0.01·346)=22.1%/час и соответственно

τ 1 = ( 3 2 − 2 2 ) 2 2 . 1 = 0 . 4 5 ч = 2 7 м и н .

Определяем время основной сушки по формулам (3) и (4):

τ 2 = ( 1 K ) l n [ ( W н − W р ) ( W к − W р ) ] , ( 3 )

K = ν / ( W н − W к ) , ( 4 )

где Wн - начальная влажность изделий, %;

Wр - равновесная влажность, % (по [3] 11,5%).

Тогда K=22.1/(22-11.5)=2.1,1/ч, а

τ 2 = ( 1 2 . 1 ) l n [ ( 2 2 − 1 1 . 5 ) ( 1 3 − 1 1 . 5 ) ] = 0 . 9 3 ч ≈ 5 6 м и н .

Общее время сушки τ=τ1+τ2=27+56-83 мин, принимаем 90 минут или 1.5 часа.

Например, для линии производительностью 400 кг/час по сухим изделиям и рекомендуемой толщине слоя продукта до 20-25 мм время загрузки первой полки составляет 3 мин.

Определяем количество сушильных полок в зоне предварительной сушки n1, имея время сушки на одной полке τ ′ =3 мин по формуле (5)

n 1 = τ 1 / τ ′ = 2 7 / 3 = 9 ш т ., ( 5 )

включая полки воздушного затвора.

Определяем количество полок основной зоны сушки, исходя из того, что толщина слоя продукта на полках основной сушки с целью оптимизации процесса сушки увеличивается в два раза до 40-50 мм и соответственно время сушки на одной полке тоже увеличивается в два раза и составляет τ ″ =6 мин по формуле (6)

n 2 = τ 2 / τ ″ = 5 6 / 6 ≈ 1 0 ш т ., ( 6 )

принимаем 11 полок с учетом воздушного затвора.

Из формулы определения производительности сушилки определяем площадь сушильной поверхности по формуле (7):

F = Q ⋅ τ ( h 1 ⋅ n 1 ⋅ ρ + h 2 ⋅ n 2 ⋅ ρ ) , м 2 ( 7 )

где Q - производительность сушилки, кг/час (например, производительность прототипа);

h1 - толщина слоя в зоне предварительной сушки, м;

n1 - количество полок в зоне предварительной сушки;

h2 - толщина слоя в зоне основной сушки, м;

n2 - количество полок в зоне основной сушки;

F = 4 0 0 ⋅ 1 . 5 ( 0 . 0 2 ⋅ 9 ⋅ 5 1 6 + 0 . 0 4 ⋅ 1 1 ⋅ 5 1 6 ) = 1 . 8 7 5 , м 2 .

Принимаем ширину полки В=1.1 м, тогда длина полки А определяется по формуле (8)

A = F / B = 1 . 7 8 5 / 1 . 1 = 1 . 7 м . ( 8 )

Общая площадь сушильной поверхности находим по формуле (9)

F с у ш = n ⋅ F = 2 0 ⋅ 1 . 8 7 5 = 3 7 . 5 м 2 , ( 9 )

где n=n1+n2=9+11=20 шт. - общее количество полок в сушилке.

Определяем удельную производительность сушилки по формуле (10)

q = Q / F с у ш , к г / ( ч ⋅ м 2 ) . ( 1 0 )

Таким образом по сравнению с прототипом, у которого площадь сушильной поверхности 42.2 м2, а удельная производительность q=Q/Fсуш=400/42.2=9.48 кг/(ч·м2), у сушилки, предлагаемой в качестве примера изобретения, удельная производительность составляет q=Q/Fсуш=400/37.5=10.7 кг/(ч·м2). Таким образом, в результате увеличения удельной производительности предлагаемой сушилки подтверждаются наши выводы о снижении габаритных размеров установки и снижении энергозатрат.

Сушилка для короткорезанных макаронных изделий, приводимая в качестве примера использования изобретения, работает следующим образом. После гидротермической обработки продукт пневмотранспортом (на фиг. не показано) подается через загрузочное отверстие 2 и падает на ленту конвейера 11 загрузочного механизма 3. Каретка 12 с конвейером 11 перемещается возвратно-поступательно вдоль сушильной камеры от одной стенки к другой. Продукция с ленты конвейера 11 ссыпается на верхнюю полку 17 и равномерным слоем рассыпается по всей поверхности за счет того, что линейная скорость ленты конвейера 11 больше линейной скорости движения каретки 12 при общей скорости вращения привода 13. По истечении времени, заданного технологическим процессом, срабатывает механизм поворота пластин 5. Установленные на тяговом устройстве 44 механизма поворота 5 два толкателя 42 и 43 движутся по часовой стрелке и поворачивают пластины 16 первых восьми полок при каждом прохождении обоих толкателей 42 и 43. Пластины оставшихся рядов полок поворачиваются за счет движения толкателя 42 в виде одной трапеции и смещения втулок 41, установленных на осях 39 и 40 на концах рычагов 38, что позволяет укладывать, начиная с девятого ряда полок, двойную порцию высушиваемого продукта и соответственно увеличить толщину слоя продукта. Продукт, располагающийся на первой полке 17, пересыпается на вторую полку 18, попадая в воздушный затвор, где происходит частичная стабилизация параметров высушиваемого продукта. При следующем срабатывании механизма поворота 5 высушиваемый продукт попадает на следующую полку и т.д. Проходит последовательно шесть горизонтальных полок, где осуществляется предварительная сушка. При дальнейшем срабатывании механизма поворота 4 продукт попадает на полку 20 второго воздушного затвора, где осуществляется вторичная частичная стабилизация продукта. Причем подача продукта на полку 20 осуществляется дважды, при этом толщина слоя продукта увеличивается. Следующее срабатывание механизма поворота 5 перемещает продукт на полку основной зоны сушки. Далее продукт при повороте пластин проходит последовательно оставшиеся горизонтальные полки и попадает на полку 22 третьего воздушного затвора. Необходимо отметить, что воздушные затворы предотвращают перетоки воздуха между предварительной и основной зонами сушки, а также выброс воздуха в помещение цеха в момент загрузки и разгрузки продукта. При следующем повороте пластин полки 22 продукт попадает в разгрузочное устройство 10. Время включения механизма может изменяться и выбирается в зависимости от вида изделия. Движение воздуха происходит следующим образом. Вентилятор 22 через клапан 26, рекуператор 9 и воздуховод 6 засасывает атмосферный воздух. Пройдя через калорифер 24, он в качестве сушильного агента с температурой 70-80°С и относительной влажностью 45-50% через диффузор 29 поступает в зону предварительной сушки, где на горизонтальных полках находится сушимый продукт. При обдуве продукта в результате процесса теплообмена происходит снижение температуры сушильного агента. Таким образом, пройдя зону предварительной сушки, сушильный агент попадает в конфузор 31 и далее происходит частичное смешение с атмосферным воздухом, который через клапан 27 и воздуховод 7 засасывается вентилятором 23. После подогрева в калорифере 25, имея температуру 45-55°С и относительную влажность 75-80%, сушильный агент направляется в зону основной сушки. Здесь он отдает часть тепловой энергии и температура его снижается. Далее отработанный сушильный агент через конфузор 33 и воздуховод 8 попадает в рекуператор 9, где он отдает еще часть тепловой энергии свежему вновь поступающему воздуху, а затем выводится в атмосферу. Необходимо отметить, что зоны сушки разделены между собой и от помещения цеха воздушными затворами, где не происходит движение сушильного агента.

Благодаря такой конструкции сушильный агент имеет строго заданные параметры, т.е. не происходит смешение сушильного агента разных зон, за счет чего повышается эффективность процесса сушки и не происходит выброс сушильного агента в помещения цеха,, что позволяет повысить КПД сушки. Предлагаемая сушилка позволяет при сушке продукта производить сушку с максимальным использованием тепловой энергии. При использовании сушилки достигается рекуперация тепла, а это повышает экономичность сушки. Благодаря предлагаемой конструкции сушилки для сыпучих термочувствительных материалов увеличивается удельная производительность сушки. Размещение конструкционно в едином корпусе сушильной камеры локальных зон сушки, которые рассчитаны с учетом технологического процесса и графика влажности высушиваемого материала от времени, позволило сократить время сушки и улучшить качество-высушиваемых макаронных изделий (цвет и варочные свойства) и их микробиологическое состояние, сократить энергозатраты и уменьшить массогабаритные параметры на единицу вырабатываемой продукции. Повышение эффективности сушки достигнуто за счет организации направленного интенсивного контакта теплоносителя с высушиваемым материалом и исключения механических повреждений поверхности и формы изделий при перемещении материала в сушилке при пересыпании.

Источники информации

1. Оборудование для сушки пищевых продуктов / Чагин О.В., Кокина Н.Р., Пастин В.В.: Иван. хим.-технол. ун-т: Иваново. 2007 г. - C.117.

2. Поляков Е.С. Технология и оборудование макаронного производства. - М.: Пищевая промышленность, 1968 г. - С.188.

3. Гинзбург А.С. Расчет и проектирование сушильных установок пищевой промышленности. - М.: Агропромиздат, 1985. - 336 с.

Сушилка для сыпучих термочувствительных материалов, содержащая корпус, загрузочный механизм в виде ленточного конвейера и подвижной каретки, сушильную камеру с расположенными внутри сушильными поверхностями в виде горизонтальных полок из пластин, установленных с возможностью вращения от механизма поворота пластин с толкателями на тяговом устройстве, вентиляционно-калориферную систему с воздуховодами для подачи подготовленного сушильного агента в пространство между горизонтальными полками с созданием различных зон сушки, разгрузочное устройство, отличающаяся тем, что загрузочный механизм выполнен в виде одного ленточного конвейера, установленного на подвижной каретке с возможностью осуществления возвратно-поступательного движения от стенки сушильной камеры до противоположной вдоль горизонтальной полки, причем линейная скорость ленты конвейера больше линейной скорости каретки за счет того, что колеса каретки и барабан конвейера имеют разные диаметры и расположены на одном валу с общей скоростью вращения; механизм поворота пластин содержит два противостоящих толкателя, один из которых выполнен в виде неравнобедренной трапеции, второй в виде двух неравнобедренных трапеций, а вентиляционно-калориферная система с воздуховодами размещена внутри корпуса и содержит установленные с одной стороны сушильной камеры два воздуховода с рекуператором с возможностью создания первой зоны сушки и с противоположной стороны сушильной камеры дополнительно установлен воздуховод с возможностью создания второй зоны сушки, причем зоны сушки ограничены воздушными затворами, образованными горизонтальными полками, предотвращающими перетоки воздуха между зонами сушки.