Способ получения пористого слоя оксида алюминия на изолирующей подложке

Иллюстрации

Показать всеИзобретение относится к области получения структур, используемых, например, для изготовления полевых транзисторов и элементов памяти, необходимых для применения в микроэлектронике, системотехнике. Предложен способ получения пористых слоев оксида алюминия на изолирующих подложках. Способ заключается в том, что анодное окисление тонких слоев алюминия в водном растворе кислоты выполняют в два этапа. Первоначально на поверхности слоя алюминия формируют пленку плотного оксида алюминия путем анодного окисления поверхности этого слоя в электролите, нейтральном к оксиду алюминия. На втором этапе осуществляют локальный электрический пробой этой пленки путем подачи на катод импульса напряжения в электролите, растворяющем оксид алюминия, после чего продолжают анодное окисление алюминия в том же электролите при постоянном напряжении катода. На этом этапе фронт окисления алюминиевой пленки распространяется от зоны локального пробоя плотного оксида к периферии, что обеспечивает ориентацию пар в направлении нормали к поверхности слоя и отсутствие остаточных изолированных областей неокисленного алюминия на границе раздела оксид алюминия - изолирующая подложка. Предложенный способ позволяет получить пористые слои анодного оксида алюминия на изолирующих подложках, на границе раздела которых с изолирующей подложкой отсутствуют остаточные области неокисленного алюминия, а поры ориентированы в направлении нормали к поверхности слоя, что позволило бы использовать полученные структуры для изготовления транзисторных структур с матричным затвором или нанокомпозитным затворным изолятором. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области получения структур, используемых, например, для изготовления полевых транзисторов и элементов памяти, перспективных для применения в микроэлектронике и системотехнике, развивающейся по пути уменьшения размеров активных областей структур до нанометрового масштаба и использования для передачи и хранения информации не только заряда, но и спина электрона. Такими структурами, перспективными для магнитоэлектроники и спинтроники, в частности обладающими квантовой проводимостью при комнатных температурах, являются планарные транзисторные структуры с матричным затвором или нанокомпозитным затворным изолятором, в которых в качестве маскирующего слоя используется тонкий (доли микрон) оксид алюминия с порами, ориентированными в направлении нормали к поверхности слоя.

Анодный оксид алюминия (АОА) получают электрохимическим окислением алюминия в водных растворах кислот. В зависимости от кислоты, составляющей электролит, получают АОА различного типа. Для получения пористых слоев используют электролит, растворяющий оксид алюминия (раствор щавелевой, ортофосфорной или серной кислоты), а для получения плотных слоев АОА, не имеющих поры, используют нерастворяющий электролит, нейтральный к оксиду алюминия. При получении пористых слоев АОА алюминиевую пластину (фольгу) используют в качестве анода электролитической ванны, а анодное окисление алюминия проводят при постоянном напряжении катода, величина которого определяет диаметр пор. Анодный ток на начальном участке резко спадает во времени, достигает минимума, возрастает и затем стабилизируется в области плато. Такое поведение тока соответствует стадиям роста изначально плотного оксида (спад тока), образования зародышей пор в плотном оксиде (область минимума), их развития (рост тока) и, наконец, устойчивого роста пор вглубь алюминия по направлению нормали к его поверхности (область плато) [1].

Поры в слоях анодного оксида алюминия глубиной, достигающей десятков микрон, представляют собой самоорганизованный ансамбль. Наиболее регулярные (с периодом ~100 нм) ансамбли пор получают поэтапным окислением пластин чистого алюминия. Процесс в этом случае состоит из последовательных этапов механической и плазмохимической полировки алюминия, его предварительного окисления на глубину порядка 1 мкм до образования регулярного ансамбля пор в глубине оксида, стравливания поверхностного слоя оксида и, наконец, формирования АОА требуемой толщины [1].

Относительно толстые (толще 1 мкм) слои пористого АОА используют в современной технике в качестве мембран газовых фильтров и матричных сенсоров, в качестве световодов, масок для квантовых точек, матриц для ансамблей углеродных нанотрубок и магнитных нанопроволок, и др. В связи с тенденциями развития не литографических методов получения объектов микро- и нано-электроники представляет интерес использование тонких, доли микрон, слоев АОА в качестве маскирующего слоя для создания регулярных ансамблей квантовых ям или анти-ям, тонкопленочных композитов с ферромагнитными включениями (в виде нанопроволок или островков) на поверхности полупроводниковых низкоразмерных структур или затворного изолятора полевых транзисторов, перспективных для магнитоэлектроники и спинтроники. Это, в свою очередь, требует развития технологических подходов к получению тонких слоев АОА непосредственно на изолирующей поверхности полупроводника или диэлектрика полупроводниковых структур, в которых поры ориентированы в направлении нормали к поверхности слоя.

Определенный прогресс в отмеченном направлении достигнут при окислении слоев алюминия на проводящих полупроводниковых подложках, например Si, GaAs [2, 3]. Тыльную сторону подложки снабжают электрическим контактом и используют подложку, совместно с электрически контактирующим с ее лицевой стороной слоем алюминия, как анод электролитической ванны. В этом случае на завершающей стадии анодного окисления алюминия роль анода начинает выполнять полупроводник, что обеспечивает окисление слоя алюминия вплоть до подложки.

Что касается получения слоев АОА на изолирующих подложках типа затворный диэлектрик или обедненная поверхность полупроводника, то здесь возникают дефекты, обусловленные тем, что анодное окисление в этом случае сопровождается окислением самого анодного электрода и, на завершающей стадии, разбиением электрода на электрически изолированные области неокисленного алюминия на границе АОА-изолятор. Области неокисленного алюминия, экранируя электрическое поле, нарушают распределение поля на границе раздела полупроводник - изолятор, поэтому их присутствие недопустимо для транзисторных структур с матричным затвором или нанокомпозитным затворным изолятором.

Известен способ получения структур пористый оксид алюминия - подложка [3], включающий получение слоя АОА на поверхности алюминиевой фольги, стравливание фольги, стравливание барьерного слоя АОА для вскрытия пор со стороны их доньев и перемещение пленки АОА на поверхность подложки.

Недостаток способа состоит в том, что он не позволяет получать структуры с тонким, например тоньше 0.4 мкм, слоем АОА, поскольку основан на механическом перемещении слоя оксида алюминия.

Известен способ получения слоев пористого оксида алюминия на изолирующей подложке [4], согласно которому слой алюминия наносят на подложку, размещая этот слой между двумя параллельными изолирующими слоями, а анодное окисление слоя алюминия проводят в водном растворе кислоты, растворяющей оксид алюминия, начиная с торца данной сэндвич структуры. За счет распространения фронта окисления алюминия в боковом направлении, параллельном поверхности слоя, способ обеспечивает окисление слоя алюминия без образования изолированных областей неокисленного алюминия на границе АОА - изолятор.

Недостаток способа состоит в том, что поры в слое АОА ориентированы параллельно поверхности слоя, что неприемлемо, например, для транзисторов с матричным затвором или нанокомпозитным затворным изолятором, в которых необходимо, чтобы поры были ориентированы в направлении нормали к поверхности.

За прототип предлагаемого изобретения принят способ [5], согласно которому в качестве подложки использовали Si с 10 нм поверхностным слоем термического SiO2. Методом термического напыления в вакууме на поверхность SiO2 наносили слой чистого алюминия, при этом SiO2 использовали как барьерный слой, изолирующий алюминий от Si. Используя слой алюминия как анод, проводили его анодное окисление при постоянном напряжении катода 40 В в 0.15 М растворе щавелевой кислоты, растворяющем оксид алюминия, вплоть до изолирующей поверхности подложки (поверхность SiO2).

При реализации способа отмечено, что на завершающей стадии анодного окисления на поверхности AOA-SiO2 между доньями пор неизбежно остаются островки неокисленного алюминия с диаметром 40 нм и высотой 15 нм. Размер этих островков можно уменьшать путем увеличения времени анодного окисления, но незначительно, что связано со слабой ионной проводимостью АОА. Также отмечена сильная флуктуация размеров островков по поверхности SiO2, связанная с неоднородностью толщины окисляемого слоя алюминия.

Недостаток прототипа состоит в том, что в результате отмеченной сильной флуктуации размеров островков алюминия, связанной с естественной неоднородностью окисляемого слоя алюминия, соседние островки, сливаясь между собой, образуют на границе АОА-SiO2 неконтролируемые изолированные области неокисленного алюминия. Как сами островки неокисленного алюминия, так и области слившихся островков, экранируя электрическое поле, нарушают распределение этого поля на границе раздела АОА-изолирующая подложка, что недопустимо для транзисторных структур с матричным затвором или композитным затворным диэлектриком. Области неокисленного алюминия на границе АОА-изолирующая подложка невозможно устранить за счет увеличения времени анодного окисления, а их устранение путем химического травления после вскрытия дна пор в смеси кислот недопустимо, поскольку химическое травление АОА в области границы раздела АОА-изолирующая подложка разрушает эту границу и приводит к отслоению АОА от подложки.

Технической задачей, на решение которой направлено предлагаемое изобретение, является получение пористых слоев анодного оксида алюминия на изолирующих подложках, на границе раздела которых с изолирующей подложкой отсутствуют остаточные области неокисленного алюминия, а поры ориентированы в направлении нормали к поверхности слоя, что позволило бы использовать полученные структуры для изготовления полевых транзисторов с матричным затвором или нанокомпозитным затворным изолятором.

Для этого в способе получения пористого слоя оксида алюминия на изолирующей подложке, включающем нанесение на подложку слоя алюминия и анодное окисление этого слоя в электролите, растворяющем оксид алюминия, первоначально на поверхности слоя алюминия формируют пленку плотного, не содержащего пор оксида алюминия путем анодного окисления поверхности этого слоя в электролите, нейтральном к оксиду алюминия, затем осуществляют локальный электрический пробой этой пленки путем подачи на катод импульса напряжения с амплитудой, превышающей напряжение ее пробоя, в электролите, растворяющем оксид алюминия, после чего напряжение катода снижают и продолжают анодное окисление алюминия в том же электролите при постоянном напряжении катода, обеспечивающем заданный диаметр пор.

В качестве электролита, растворяющего оксид алюминия, используют водный раствор щавелевой, серной или ортофосфорной кислоты, а в качестве электролита, нейтрального к оксиду алюминия, используют водный раствор лимонной кислоты.

При анодном окислении алюминия в электролите, нейтральном к оксиду алюминия, напряжение катода задают постоянным, а окисление ведут вплоть до спада тока анода до нуля.

При локальном электрическом пробое пленки плотного оксида алюминия амплитуду импульса напряжения катода задают в интервале 100-300 В, а длительность импульса задают в интервале 0.1-1 с.

При анодном окислении в электролите, растворяющем оксид алюминия, постоянное напряжение катода задают не менее, чем на 10 В превышающим напряжение катода, заданное при анодном окислении в электролите, нейтральном к оксиду алюминия.

Изобретение поясняется следующими рисунками:

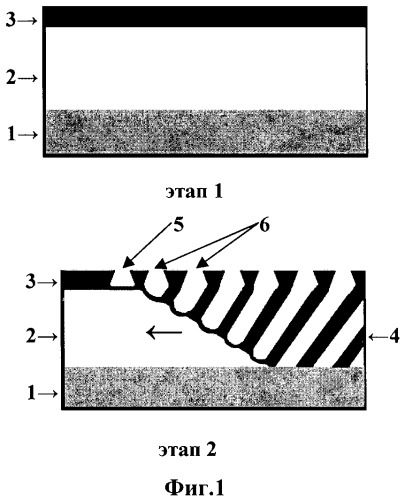

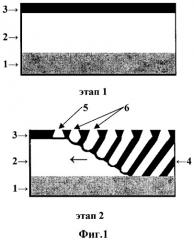

Фиг.1. Этапы анодного окисления алюминия на сапфировой подложке:

этап 1 - получение пленки плотного АОА;

этап 2 - получение слоя пористого АОА.

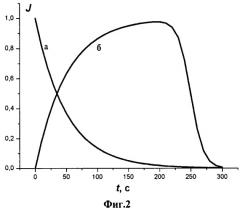

Фиг.2. Зависимость анодного тока J от времени t при анодном окислении слоя алюминия на сапфировой подложке: кривая а - анодный ток на этапе 1, кривая б - анодный ток на этапе 2.

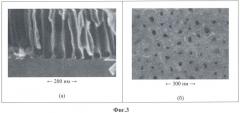

Фиг.3. Микрофотографии слоев пористого АОА, полученных предложенным способом на сапфировой подложке: (а) - боковой скол слоя АОА; (б) - поверхность АОА.

Ниже приведен пример реализации предложенного способа.

Изолирующую (сапфировую) подложку 1 (фиг.1, этап 1) с тонким, 0.8 мкм, слоем 2 алюминия, нанесенным методом термического напыления в вакууме, размещают в электролитической ванне. Слой 2 алюминия используют в качестве анода, а в качестве катода - пластину платины, либо нержавеющей стали марки 12Х18Н10Т.

На первом этапе в качестве электролита, нейтрального к оксиду алюминия, используют 0.1 М водный раствор лимонной кислоты, а анодное окисление проводят при постоянном напряжении катода 50 В. В этом режиме на поверхности алюминия образуется тонкая, толщиной ≈50 нм, пленка 3 плотного оксида, не имеющего пор (фиг.1, этап 1). Анодный ток на этом этапе монотонно спадает во времени (фиг.2, кривая а), а достижение нуля является критерием завершения первого этапа окисления.

На втором этапе электролит заменяют на 0.4 М водный раствор щавелевой кислоты, растворяющий АОА, а анодное окисление проводят при следующем законе изменения напряжения катода электролитической ванны. Сначала подают короткий, 0.3 с, импульс напряжения с амплитудой 200 В, обеспечивающий локальный пробой тонкой пленки 3 плотного оксида алюминия, полученной на первом этапе. Затем напряжение катода снижают и продолжают анодное окисление алюминия вплоть до изолирующей подложки 1 в том же электролите при постоянном напряжении катода 70 В для получения пористого слоя 4 оксида алюминия с диаметром пор 60-70 нм (фиг.1, этап 2). В зависимости от времени, анодный ток (фиг.2, кривая б) сначала возрастает и стабилизируется на уровне плато, а затем спадает до нуля, что является критерием завершения второго этапа окисления.

В процессе анодного окисления на этом этапе пористый АОА 4 сначала образуется в области локального пробоя пленки 3 плотного оксида, полученной на первом этапе, а фронт окисления алюминия распространяется в направлении изолирующей подложки, что обеспечивает требуемую ориентацию пор в направлении нормали к поверхности. При этом область окисленного алюминия 4, постепенно расширяется от зоны локального пробоя к периферии (в направлении стрелки на фиг.1, этап 2) за счет образования зародышей 5 и развития пор 6 в области концентрации электрического поля, на границе пленки плотного оксида 3 с пористым оксидом 4. Распространение фронта окисления не только в направлении нормали к поверхности, но и в боковом направлении обеспечивает окисление слоя 2 алюминия вплоть до изолирующей подложки 1 и исключат образование областей неокисленного алюминия на границе АОА-подложка. Поры в результирующем слое 4 АОА, имея небольшой наклон в сторону, противоположную направлению расширения области окисленного алюминия (фиг.1, этап 2), сохраняют ориентацию в направлении нормали к поверхности. Об этом свидетельствует микрофотография (фиг.3а) скола слоя 4, полученная методом сканирующей электронной микроскопии. На фиг.3б приведена микрофотография поверхности пористого слоя 4 оксида алюминия с диаметром пор около 70 нм. Отсутствие на микрофотографиях контрастных областей между порами и темных макроскопических областей с размером, превышающим диаметр пор, указывает на отсутствие областей неокисленного алюминия на границе АОА-изолирующая подложка.

Таким образом, предложенное изобретение позволяет получать структуры с пористым слоем оксида алюминия на изолирующей подложке для полевых транзисторов, например с матричным затвором или нанокомпозитным затворным изолятором, в которых поры ориентированы в направлении нормали к поверхности слоя и на границе раздела АОА с изолирующей подложкой отсутствуют остаточные области неокисленного алюминия.

Список источников информации

[1]. Nano-scale structures fabricated using anodic alumina oxide templates. OU NanoLab/NSF NUE/Bumm&Johnson. http://www.nhn.ou.edu/~bumm/NanoLab/ppt/AAO_files/frame.htm.

[2]. D. Crousea, Yu-Hwa Lo, A.E. Miller, M. Crouse. Self-ordered pore structure of anodized aluminum on silicon and pattern transfer. Appl. Phys. Lett. 76(1) 49-51 (2000).

[3). H. Masuda et al., "Fabrication of gold nanodot array using anodic porous alumina as an evaporation mask," Jpn. J. Appl. Phys. 35(2), L126-L129 (1996).

[4]. Pat. US №6,737,668. Den, et al. May 18, 2004. Method of manufacturing structure with pores and structure with pores.

[5]. Shoso Shingubara, Yusuhiko Murakami, Hiroyuki Sakaue, and Takayuki Takahagi. Aluminum nanodot array formed by anodic oxidation and its conduction properties. Proc. of SPIE. 4999, 387-395 (2003).

1. Способ получения пористого слоя оксида алюминия на изолирующей подложке, включающий нанесение на подложку слоя алюминия и анодное окисление этого слоя в электролите, растворяющем оксид алюминия, отличающийся тем, что первоначально на поверхности слоя алюминия формируют пленку плотного оксида алюминия путем анодного окисления поверхности этого слоя в электролите, нейтральном к оксиду алюминия, затем осуществляют локальный электрический пробой этой пленки путем подачи на катод импульса напряжения с амплитудой, превышающей напряжение ее пробоя, в электролите, растворяющем оксид алюминия, после чего напряжение катода снижают и продолжают анодное окисление алюминия в том же электролите при постоянном напряжении катода, обеспечивающем заданный диаметр пор.

2. Способ по п.1, отличающийся тем, что в качестве электролита, растворяющего оксид алюминия, используют водный раствор щавелевой, серной или ортофосфорной кислоты, а в качестве электролита, нейтрального к оксиду алюминия, используют водный раствор лимонной кислоты.

3. Способ по п.1, отличающийся тем, что при анодном окислении алюминия в электролите, нейтральном к оксиду алюминия, напряжение катода задают постоянным, а окисление ведут вплоть до спада тока анода до нуля.

4. Способ по п.1, отличающийся тем, что при локальном электрическом пробое пленки плотного оксида алюминия амплитуду импульса напряжения катода задают в интервале 100-300 В, а длительность импульса задают в интервале 0,1-1 с.

5. Способ по п.1, отличающийся тем, что при анодном окислении в электролите, растворяющем оксид алюминия, постоянное напряжение катода задают не менее чем на 10 В превышающим напряжение катода, заданное при анодном окислении в электролите, нейтральном к оксиду алюминия.