Экструзионно-кондиционирующий агрегат

Иллюстрации

Показать всеИзобретение относится к экструзионно-кондиционирующему агрегату. Экструзионно-кондиционирующий агрегат с экструдером в положении транспортировки продукта сообщается с корпусом конвейера, герметично соединенного с пневматической подающей линией и пневматической конвейерной линией, из которого экструдированный материал может удаляться пневматически, в частности с помощью перегретого пара через конвейерную линию. Экструдер может быть перемещен из положения транспортировки в положение перепуска. В таком положении экструдер выводится в позицию вне корпуса конвейера. При этом имеется средство, обеспечивающее герметичность подающей и конвейерной линий, а также корпуса конвейера от внешней среды, когда экструдер находится в положениях транспортировки и перепуска. Использование изобретения позволит повысить эффективность работы агрегата путем обеспечения закрытого состояния пневматической конвейерной системы и изолирования ее от внешней среды. 14 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к экструзионно-кондиционирующему агрегату, экструдер которого в положении транспортировки сообщается с корпусом конвейера, герметично соединенного с пневматической подающей линией и пневматической конвейерной линией, из которого экструдированный материал может удаляться пневматически, в частности с помощью перегретого пара через конвейерную линию.

Агрегат такого рода известен из US 5,505,567, где предусматривается замкнутый пневматический конвейерный контур, расположенный между корпусом конвейера, центробежным циклоном-сепаратором и нагнетательным вентилятором. Под экструдером в корпусе конвейера расположена заслонка, которую можно открывать, если в экструдере образуются нежелательные продукты, например, при запуске экструзионного процесса. Недостаток такого решения заключается в том, что при открытии заслонки вся система оказывается открытой для внешней среды, в результате чего газ, используемый для пневматической транспортировки в системе, может вырываться наружу, а воздух снаружи - проникать в систему. Еще один недостаток состоит в том, что утилизация тепла, выделяемого из экструдируемого материала, затруднена, поскольку в системе находится воздух, а содержащуюся в нем влагу конденсировать непросто.

Цель изобретения состоит в усовершенствовании экструзионно-кондиционирующего агрегата данного типа таким образом, чтобы обеспечить сохранение закрытого состояния собственно пневматической конвейерной системы и ее изолированность от внешней среды, если во время запуска системы в экструдере образуется нежелательный продукт.

Дальнейшая цель состоит в создании возможностей для успешной утилизации тепла, выделяемого экструдером в систему.

Эта цель достигнута в изобретении, реализованном в конструкции экструзионно-кондиционирующего агрегата широкого применения и состоящем в том, что экструдер может быть перемещен из положения транспортировки в положение перепуска; в таком положении экструдер выводится в позицию вне корпуса конвейера; при этом в положениях транспортировки и перепуска подающая линия сообщается с конвейерной линией через корпус конвейера таким образом, что сохраняется изолированность этих элементов от внешней среды.

Иными словами, компоновка системы такова, что корпус конвейера может переводиться из положения транспортировки в положение перепуска, и при этом подающая и конвейерная линии, а также корпус конвейера постоянно остаются изолированными от внешней среды; таким образом исключается утечка транспортировочного газа из системы и попадание наружного воздуха в нее. Имеется средство для обеспечения герметичности корпуса конвейера, когда экструдер находится в положении перепуска. Предпочтительна такая конструкция этого средства, которая обеспечивает постоянную герметичность соединений между подающей линией, конвейерной линией и корпусом конвейера, их изолированность от внешней среды и такую же изолированность соединений между подающей и конвейерной линиями при нахождении экструдера в положении транспортировки и в положении перепуска, а также в любой промежуточной позиции.

Предусматривается расположение режущего устройства в корпусе конвейера, которое взаимодействует с экструзионными отверстиями экструдера. Режущее средство может иметь режущую головку, вращающуюся в плоскости верхней пластины экструдера, на которую выходят экструзионные отверстия.

В качестве предпочтительного решения предлагается гибкая конструкция подающей и конвейерной линий.

Устройство для герметизации может быть выполнено в виде заслонки или клапана, либо иметь такую форму, при которой верхняя пластина продолжена в направлении положения перепуска, а корпус конвейера может смещаться вдоль верхней пластины, образуя, таким образом, скользящее уплотнение.

В изобретении в качестве предпочтительного решения предлагается сообщение подающей линии с центробежным циклоном-сепаратором.

Центробежный циклон-сепаратор может быть снабжен затвором для продукта, устанавливаемым со стороны сепарирования, для того, чтобы экструдированный и сепарированный продукт транспортировался из системы без утечки газа.

Для центробежного циклона-сепаратора предпочтительно подсоединение со стороны сепарирования к работающему на перегретом паре сушильному устройству таким образом, чтобы экструдированный и сепарированный продукт поступал в сушильный блок, не вступая в контакт с внешним воздухом.

Целесообразно, при компоновке подающих и конвейерных линий для того, чтобы образовать замкнутый конвейерный контур, центробежный циклон-сепаратор и нагнетательный вентилятор располагаются последовательно. В конвейерном контуре может дополнительно размещаться теплообменное устройство.

Кроме того, можно предусмотреть подведение трубопровода для перегретого пара в конвейерный контур для того, чтобы обеспечить подачу перегретого пара.

Кроме того, можно предусмотреть ответвление от конвейерного контура. Такое ответвление можно расположить до теплообменного устройства (по направлению потока) либо, как вариант, после теплообменного устройства (по направлению потока).

Может оказаться полезной установка парорасширительного бака в конвейерном контуре.

Возможности работы системы с использованием либо перегретого пара, либо воздуха обеспечиваются тем, что в первом случае перед экструдером (по направлению потока) в конвейерном контуре предусмотрено место для альтернативного подсоединения подающей лини к линии подачи воздуха, а во втором случае, позади экструдера (по направлению потока), предусмотрена вторая точка подсоединения конвейерной лини (либо всасывающей линии) к линии откачки.

Ниже представлено подробное разъяснение изобретения с описанием опробованного варианта осуществления и следующими ссылками на чертежи:

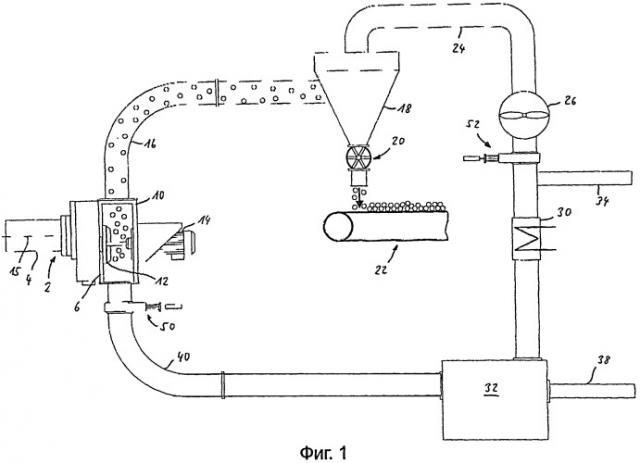

Фиг.1 - схематическая горизонтальная проекция экструзионно-кондиционирующего агрегата по настоящему изобретению;

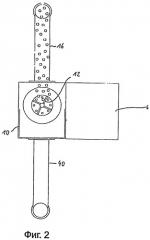

Фиг.2 - изображение части агрегата, представленного на фиг.1, прилежащей к экструдеру в положении транспортировки;

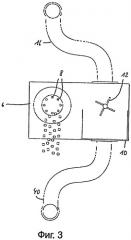

Фиг.3 - изображение той же части агрегата, что на фиг.2, в положении перепуска;

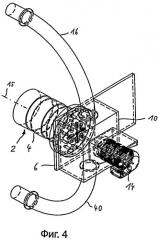

Фиг.4 и 5 - виды в перспективе участков агрегата, изображенных на фиг.2 и 3.

ПЕРЕЧЕНЬ ПОЗИЦИЙ НА ФИГУРАХ

2 экструдер;

4 корпус экструдера;

6 верхняя пластина;

8 отверстие экструдера;

10 корпус конвейера;

12 режущее устройство;

14 двигатель привода;

15 ось экструдера;

16 пневматическая конвейерная линия;

18 центробежный циклон-сепаратор;

20 затвор для продукта;

22 конвейерная лента;

24 линия откачки;

26 нагнетательный вентилятор;

30 теплообменное устройство;

32 парорасширительный бак;

34 первая линия ответвления;

38 вторая линия ответвления;

40 пневматическая подающая линия;

50 первая точка подсоединения;

52 вторая точка подсоединения.

На фиг.1 представлена схематическая горизонтальная проекция экструзионно-кондиционирующего агрегата по настоящему изобретению. Экструдер 2 имеет корпус 4, в котором расположен шнек экструдера, и верхняя пластина 6, снабженная экструзионными отверстиями 8, сквозь которые проходит экструдированный продукт. Верхняя пластина 6 расположена заподлицо с корпусом конвейера 10, в котором расположено режущее устройство 12. Привод 14 режущего устройства 12 (например, редукторный двигатель) расположен снаружи корпуса конвейера 10.

Верхняя пластина вытянута перпендикулярно оси 15 экструдера 2, и корпус конвейера 10 может передвигаться в направлении, перпендикулярном той же оси. вдоль верхней пластины 6, сохраняя при этом герметичность стыка между корпусом конвейера и верхней пластиной, и перемещаться таким образом между положением транспортировки (см. фиг.2, 4) и положением перепуска (см. фиг.3, 5). В обоих рабочих положениях, а также во всех промежуточных позициях корпус конвейера 10 плотно и герметично прилегает к верхней пластине 6.

Со стороны выпуска корпуса конвейера 10, сверху в проиллюстрированном примере, расположена пневматическая конвейерная линия 16 в виде гибкой трубы или шланга, ведущего к центробежному циклону-сепаратору 18. Центробежный циклон-сепаратор 18 снабжен затвором для продукта 20, через который сепарированный продукт, подлежащий выгрузке и поданный пневматическим способом из экструдера, может удаляться из циклона без утечки газа из системы и попадать на конвейерную ленту 22.

С всасывающей стороны центробежный циклон-сепаратор 18 сообщается посредством всасывающей линии 24 с нагнетательным вентилятором 26, за которым далее расположены теплообменник 30 и парорасширительный бак 32.

Первое ответвление 34 располагается между нагнетательным вентилятором 26 и теплообменником 30; второе ответвление 38 расположено позади теплообменника 30 (по направлению потока).

Пневматическая подающая линия 40, выполненная в виде гибкой трубы или шланга, соединяет парорасширительный бак 32 с корпусом конвейера 10.

Корпус конвейера 10 с подающей и конвейерной линиями (40, 16), соединенными с центробежным циклоном-сепаратором 18 и нагнетательным вентилятором 26, расположены последовательно таким образом, что образуют замкнутый конвейерный контур. В этот же контур, согласно рассматриваемому варианту осуществления, добавлены теплообменник 30 и парорасширительный бак 32. Кроме того, для возможности подачи насыщенного или перегретого пара в контур конвейера целесообразно подвести паровой трубопровод в контур в наиболее подходящей для этого точке. Парорасширительный бак служит для компенсации и демпфирования объемов пара либо перепадов давления пара в конвейерном контуре, возникающих, к примеру, вследствие попадания в систему влаги, выделяемой из экструдированного продукта, излучения тепла от теплообменника, отвода пара через ответвление.

В конструктивном исполнении, изображенном на фиг.1, агрегат предназначен для использования перегретого пара: в такой системе корпус конвейера, все линии и центробежный циклон-сепаратор заполнены перегретым паром при почти полном или полном отсутствии воздуха или кислорода в нем, например, менее 10%, менее 3%, либо менее 0,1% O2. При таком режиме работы нагнетательный вентилятор 26 создает поток в конвейерном контуре, обладающий скоростью, достаточной для выталкивания выходящего из экструдера и нарезанного режущим устройством продукта из корпуса конвейера 10 и транспортировки его по пневматической конвейерной линии 16 в центробежный циклон-сепаратор 18, где продукт отделяется от потока перегретого пара и выбрасывается из системы через затвор для продукта 20.

Преимущество такого режима работы, по сравнению с известным методом транспортировки продукта с помощью потока воздуха, состоит в том, что пар, выделяющийся непосредственно в процессе экструзии, а также влага, постепенно выделяющаяся из продукта в ходе дальнейшего перемещения продукта по системе, поглощаются средой перегретого пара, находящегося при температуре выше 100°C (от 140° до 150°C). Поскольку смешивание пара с воздухом не происходит, энергия, содержащаяся в пару, выделившемся из продукта, может утилизироваться простым способом - частичным отводом потока пара, циркулирующего в конвейерном контуре и, например, частичной его конденсацией либо рекуперацией термальной энергии иным способом. Часть потока перегретого пара, отведенную из основного контура, можно использовать, к примеру, сжав пар и таким образом повысив удельную энергию этого носителя, а затем направить его на специальные цели, такие как абсорбционное охлаждение.

Поскольку отсутствие воздуха в конвейерном контуре дает определенные преимущества, конструкция, позволяющая корпусу конвейера 10 скользить вдоль верхней пластины 6, представляется удобной, поскольку позволяет переводить систему из положения транспортировки в положение перепуска, и при этом не возникает необходимость в прерывании циркуляции потока пара и не допускается проникновение воздуха в конвейерный контур и утечка пара из него.

Чтобы исключить любое проникновение воздуха в систему вследствие небольших местных утечек, можно предусмотреть поддержание несколько повышенного уровня давления носителя в конвейерном контуре при работе системы, например, на 10, 20, 50, 100 или 200 миллибаров выше внешнего атмосферного давления.

Еще одно преимущество использования перегретого пара заключается в том, что не происходит нежелательный спад температуры продукта после его выхода из экструдера - обычное явление при попадании продукта в атмосферный воздух.

С целью повышения эксплуатационной гибкости агрегата в первом положении в конвейерном контуре предусмотрена первая соединительная точка 50 для альтернативного подключения к линии подачи воздуха, а во втором положении предусмотрена точка соединения 52 для альтернативного подсоединения к линии откачки воздуха. В этих положениях конвейерный контур может быть разомкнут, и в первом положении перед корпусом конвейера 10 (по направлению потока) к подающей линии 40 может быть подсоединена линия подачи воздуха, а во втором положении позади центробежного циклона-сепаратора (по направлению потока) линия отвода воздуха может подсоединяться к конвейерной линии 16 либо линии откачки воздуха 24; таким образом, вместо потока перегретого пара для перемещения экструдированного продукта в системе используется воздушный поток, что может оказаться оптимальным для решения определенных производственных задач.

Несмотря на то, что в рассматриваемом варианте осуществления подающая линия 40 подводится вертикально снизу в корпус конвейера, а конвейерная линия 16 выведена вертикально вверх, в силу чего экструдированный продукт подается против направления действия силы тяжести, конкретное решение о направлении подающей линии и конвейерной линии принимается по усмотрению конструктора. Например, может предусматриваться горизонтальное подсоединение подающей и конвейерной линий к корпусу конвейера или выбор расположения элементов системы, прямо противоположного рассматриваемому варианту осуществления: такого, при котором подающая линия подводится сверху, а конвейерная линия отведена вниз. Преимущество последнего варианта в том, что сила тяжести используется непосредственно для придания экструдированному продукту ускорения до необходимой скорости перемещения в дополнение к эффекту ускорения, сообщаемому продукту транспортирующей средой (воздухом, перегретым паром или смесью того и другого).

1. Экструзионно-кондиционирующий агрегат с экструдером (2), который в положении транспортировки продукта сообщается с корпусом конвейера (10), герметично соединенного с пневматической подающей линией (40) и пневматической конвейерной линией (16), из которого экструдированный материал может удаляться пневматически, в частности, с помощью перегретого пара, через конвейерную линию (16), отличающийся тем, что экструдер (2) может быть перемещен из положения транспортировки в положение перепуска: в таком положении экструдер (2) выводится в позицию вне корпуса конвейера (10), и при этом имеется средство, обеспечивающее герметичность подающей и конвейерной линий (40 и 16), а также корпуса конвейера (10) от внешней среды, когда экструдер (2) находится в положениях транспортировки и перепуска.

2. Агрегат по п.1, отличающийся тем, что режущее устройство (12) расположено в корпусе конвейера (10) и взаимодействует с экструзионными отверстиями (8) экструдера (2), когда корпус конвейера (10) находится в положении транспортировки.

3. Агрегат по п.2, отличающийся тем, что режущее устройство (12) имеет ножевую головку (13), вращающуюся в плоскости верхней пластины (6) экструдера (2), на которую выходят экструзионные отверстия (8).

4. Агрегат по любому из предыдущих пунктов, отличающийся тем, что герметичное соединение создается верхней пластиной (6) экструдера (2), продолженной в направлении положения перепуска, и корпус конвейера (10) имеет возможность перемещаться вдоль верхней пластины (6).

5. Агрегат по п.1, отличающийся тем, что конвейерная линия (16) сообщается с центробежным циклоном-сепаратором (18).

6. Агрегат по п.5, отличающийся тем, что центробежный циклон-сепаратор (18) со стороны сепарирования снабжен затвором (20) для продукта.

7. Агрегат по п.5 или 6, отличающийся тем, что центробежный циклон-сепаратор (18) со стороны сепарирования соединен с сушильным устройством, работающим на перегретом паре.

8. Агрегат по п.1, отличающийся тем, что подающая и конвейерная линии (40, 16), центробежный циклон-сепаратор (18) и нагнетательный вентилятор (26), расположенные последовательно, образуют замкнутый конвейерный контур.

9. Агрегат по п.8, отличающийся тем, что теплообменное устройство (30) расположено в конвейерном контуре.

10. Агрегат по п.8 или 9, отличающийся тем, что линия подачи пара подведена в конвейерный контур.

11. Агрегат по п.8, отличающийся тем, что из конвейерного контура отведено ответвление трубопровода (34, 38).

12. Агрегат по п.11, отличающийся тем, что ответвление трубопровода (34) расположено перед теплообменным устройством (30) по направлению потока.

13. Агрегат по п.11, отличающийся тем, что ответвление трубопровода (38) расположено после теплообменного устройства (30) по направлению потока.

14. Агрегат по п.8, отличающийся тем, что парорасширительный бак (32) расположен в конвейерном контуре.

15. Агрегат по п.8, отличающийся тем, что в первом положении перед экструдером (2), если смотреть по направлению потока, в конвейерном контуре имеется первая точка подсоединения (50) для альтернативного соединения пневматической подающей линии (40) с линией подачи воздуха, а во втором положении, позади экструдера (2), если смотреть по направлению потока, имеется вторая точка подсоединения (50) для альтернативного соединения пневматической конвейерной линии (16) с линией отвода воздуха.