Турбомолекулярный насос с однопоточной турбомолекулярной проточной частью

Иллюстрации

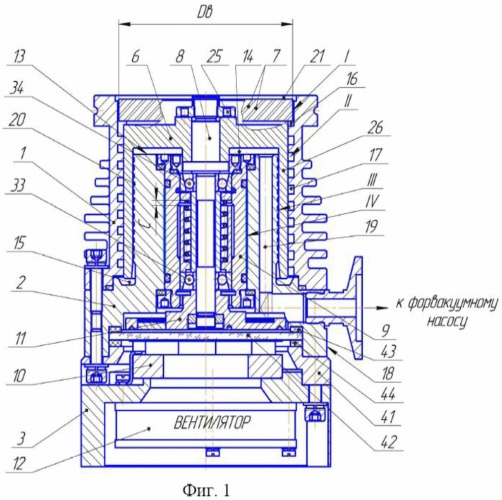

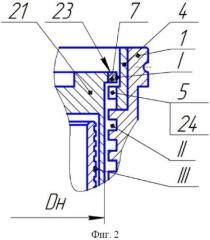

Показать всеИзобретение относится к вакуумной технике, а именно к турбомолекулярным насосам. Проточная часть насоса включает три ступени: турбомолекулярную и две молекулярных ступени. Верхний корпус 1 закреплен на торце выступа среднего корпуса 2, концентрично его наружной поверхности. Внутренняя поверхность корпуса 1 ограничена по торцам двумя внутренними выточками 15, 16 и содержит многозаходные винтовые канавки 17 с углом захода против вращения ротора 6. Корпус 2 выполнен с внешним торцевым фланцем 18 и содержит сквозные отверстия 19. Наружная поверхность цилиндрического выступа 13 корпуса 2 содержит многозаходные винтовые канавки 20 с углом захода в сторону вращения ротора 6. Верхняя часть ротора 6, выполненная в форме толстостенного цилиндра 21 с фрезерованными лопатками 7, имеющими угол наклона в сторону вращения ротора 6, при этом наружный диаметр цилиндра 21 в верхней части ротора 6 превышает наружный диаметр полого цилиндра 26 в нижней части ротора 6. Верхняя часть размещена внутри выточки 16 корпуса 1, образуя первую турбомолекулярную ступень проточной части. Концентрично расположенные напротив друг друга эквидистантные цилиндрические участки между внутренней поверхностью с канавками 17 корпуса 1, стенками полого цилиндра в нижней части ротора 6 и наружной поверхностью с канавками 20 корпуса 2 образуют вторую и третью молекулярные ступени проточной части. Изобретение направлено на разработку надежного, высокоэффективного турбомолекулярного насоса, обладающего улучшенными технико-эксплуатационными характеристиками. 6 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к вакуумной технике, а именно к устройству турбомолекулярных насосов.

Известен трехступенчатый турбомолекулярный вакуумный насос, содержащий опорный узел, турбомолекулярную часть первой ступени насоса, непосредственно соединенную с ней молекулярную часть в виде вихревой ступени, включающей статорные и роторные диски, при этом статорные диски выполнены плоскими и покрыты фторопластовым уплотнителем с многочисленными цилиндрическими канавками, а роторные диски содержат по контуру диска лопатки, наклоненные в сторону вращения, причем, на поверхности выполнены каналы, наклоненные в сторону, противоположную вращению диска со стороны входа газа и в сторону вращения со стороны выхода газа и третью молекулярную ступень в виде газодинамического уплотнения, образованного поверхностью цилиндрического статора, покрытый фторопластом с многочисленными цилиндрическими канавками и многозаходными спиральными канавками, вложенными на поверхности ротора, обращенной к цилиндрическому статору, причем вход газодинамического уплотнения посредством кольцевого канала связан с выходом вихревой ступени, а выход - с атмосферой (патент РФ №2014510 на изобретение «Турбомолекулярный вакуумный насос», МПК F04D 19/04, опубл. 15.06.1994). Недостатком данного технического решения является низкий ресурс работы, недостаточно высокие откачные характеристики и недостаточная надежность насоса. Отсутствие в опорном узле демпфирующих устройств, не позволяет обеспечить переход через зоны критических скоростей с малыми резонансовыми амплитудами и виброперегрузками и, следовательно, увеличить ресурс и работоспособность насоса в целом. Выполнение наружной цилиндрической поверхности статора газодинамического уплотнения покрытой фторопластом, имеющим очень низкий коэффициент теплопроводности ( λ = 0,058 к а л / с м ⋅ с ⋅ с ⋅ ° С ) по сравнению с алюминиевыми сплавами ( λ = 0,052 к а л / с м ⋅ с ⋅ с ⋅ ° С ) , как правило, используемых при изготовлении турбомолекулярных насосов, снижает теплоотвод от сжимаемого газа к наружной поверхности газодинамического уплотнения. Наличие большого перепада давления между атмосферным давлением, действующим со стороны нагнетания проточной части насоса на внутреннюю торцевую поверхность ротора насоса и давлением, действующим на торцевую поверхность ротора со стороны всасывания, создает осевую силу, которую воспринимает через пружину сжатия один из подшипников опорного узла и увеличивает осевой натяг в подшипниках качения, тем самым, увеличивая трение, износ поверхностей тел качения и тепловыделение, снижая тем самым долговечность подшипников качения. Газодинамическое уплотнение, обеспечивающее сжатие газа с выхлопом в атмосферу, резко ограничивает создание насосов с повышенными откачными характеристиками из-за той же автоматически увеличивающейся осевой силы.

Известен наиболее близкий по совокупности существенных признаков и выбранный в качестве прототипа турбомолекулярный насос с однопоточной турбомолекулярной проточной частью, содержащий составной корпус, состоящий из верхнего, среднего и нижнего корпусов; вал насоса, закрепленный в подшипниковом узле; ротор с роторными лопатками, установленный на валу насоса; электродвигатель, статор которого размещен в нижнем корпусе насоса, а ротор закреплен на валу насоса; средство охлаждения электродвигателя, размещенное в нижнем корпусе насоса. Статор с отогнутыми лопатками размещен на внутренней поверхности верхнего корпуса. Средний корпус снабжен соосным ему цилиндрическим выступом, расположенным внутри верхнего корпуса насоса. Ротор насоса выполнен монолитным и имеет в нижней своей части полость, форма и размер которой позволяет разместить в ней выступ среднего корпуса насоса с возможностью вращения ротора вокруг него. Посадочная на вал часть ротора выполнена в виде конуса Морзе. Все роторные диски выполнены с одинаковым числом лопаток, а длина лопаток и угол их наклона к плоскости диска на разных дисках различные, кроме этого лопатки на статорных дисках отличаются от лопаток на соответствующих роторных дисках, как по числу, так и по длине лопатки и углу ее наклона к плоскости диска. Нижний корпус насоса имеет полость для размещения средства охлаждения электродвигателя. Подшипниковый узел содержит два размещенных в общей обойме подшипника. Обойма для подшипников содержит корпус цилиндрической формы, один из торцов корпуса имеет внутренний кольцевой выступ для упора одного из торцов первого подшипника, другой торец - гайку для упора одного из торцов второго подшипника, а также во внутренней полости корпуса расположены навстречу друг другу две установочные втулки с кольцевыми внутренними выступами на одном из их торцов, между втулками с упором на их кольцевые внутренние выступы размещена пружина, внутри которой расположена втулка для упора других торцов подшипников, диаметральный размер которой позволяет обеспечить плотную посадку на вал (свидетельство РФ №39658 на полезную модель «Турбомолекулярный насос», МПК F04D 19/04, опубл. 10.08.2004). Известный насос характеризуется недостаточной степенью сжатия и ненадежностью в эксплуатации. Известно, что однопоточная турбомолекулярная часть насоса с отогнутыми роторными и статорными лопатками обладает меньшей степенью сжатия из-за больших осевых зазоров между роторными и статорными лопатками увеличивающееся от периферии к центру. Кроме того, отогнутые роторные и статорные лопатки в силу их конструктивных особенностей лишены наличия закрытой структуры межлопаточного канала, обладают меньшим изгибающим моментом по сравнению с фрезерованными лопатками, что и определяет невозможность обеспечить работу насоса с повышенным давлением на стороне нагнетания проточной части, а так же из-за малого изгибающего момента лопаток делает их неустойчивыми к прорыву атмосферы. Кроме того, обойма для подшипников установлена на внутренней поверхности среднего корпуса насоса с гарантированным зазором на диаметральных упругих элементах, размещенных в кольцевых канавках среднего корпуса, при этом образованный воздушный зазор между внутренней поверхностью среднего корпуса и наружной поверхностью обоймы ухудшает отвод тепла от обоймы к среднему корпусу насоса, что повышает температуру внутри обоймы и, следовательно, подшипники работают в более неблагоприятных условиях, что снижает их долговечность. Также следует отметить, что подшипники, установленные в обойме, не защищены от аварийной ситуации, которая может возникнуть в ходе эксплуатации насоса, например, прорыва атмосферы в вакуумную систему технологического процесса, когда может создаться дополнительная осевая сила, которая преодолеет осевой предварительный пружинный натяг и подшипник, который неподвижно закреплен, раскроется, т.е. шарики выйдут из дорожки качения наружной обоймы подшипника, что и приведет к выходу его из строя. Другой существенный недостаток в конструкции данного насоса состоит в том, что ротор и статор электродвигателя размещены в вакууме, тем самым практически усложнив отвод тепла из зоны их размещения, что может привести к перегреву электродвигателя и выходу его из строя.

Задачей, на решение которой направлено заявленное изобретение, является разработка надежного, высокоэффективного турбомолекулярного насоса, обладающего улучшенными технико-эксплуатационными характеристиками.

Технические результаты, достигаемые при осуществлении заявляемого изобретения заключаются в:

- обеспечении возможности работы насоса при более высоких давлениях на стороне нагнетания;

- уменьшении массогабаритных параметров насоса;

- снижении потребляемой мощности электродвигателя;

- повышении эффективности охлаждения и улучшении отвода тепла из зоны расположения подшипников качения;

- повышении надежности и долговечности работы.

Указанные технические результаты достигаются тем, что турбомолекулярный насос с однопоточной турбомолекулярной проточной частью, содержит: составной корпус, состоящий из верхнего, среднего и нижнего корпусов; вал насоса, закрепленный в подшипниковом узле; ротор с роторными лопатками, установленный на валу насоса; электродвигатель, статор которого размещен в нижнем корпусе насоса, а ротор закреплен на валу насоса; средство охлаждения электродвигателя, размещенное в нижнем корпусе насоса. Средний корпус снабжен соосным ему цилиндрическим выступом, расположенным внутри верхнего корпуса насоса; ротор насоса выполнен монолитным и имеет в нижней своей части полость, форма и размер которой позволяют разместить в ней выступ среднего корпуса насоса с возможностью вращения ротора вокруг него. Проточная часть насоса включает три последовательно следующих одна за другой ступени: одну турбомолекулярную и две концентрично расположенных напротив друг друга молекулярных ступени. Верхний корпус закреплен на торце выступа среднего корпуса, концентрично его наружной поверхности. Внутренняя поверхность верхнего корпуса ограничена по торцам двумя внутренними выточками и содержит многозаходные винтовые канавки с углом захода против вращения ротора. Средний корпус выполнен с внешним торцевым фланцем, концентричными внутренней и наружной поверхностями и содержит сквозные отверстия, выполненные параллельно его продольной оси, соединяющие сторону нагнетания проточной части с форвакуумной системой откачки. Наружная поверхность цилиндрического выступа среднего корпуса содержит многозаходные винтовые канавки с углом захода в сторону вращения ротора. Верхняя часть ротора, выполненная в форме толстостенного цилиндра с фрезерованными лопатками, имеющими угол наклона в сторону вращения ротора, при этом наружный диаметр толстостенного цилиндра в верхней части ротора превышаетнаружный диаметр полого цилиндра в нижней части ротора. Верхняя часть размещена внутри торцевой выточки верхнего корпуса, образуя первую турбомолекулярную ступень проточной части. Концентрично расположенные напротив друг друга эквидистантные цилиндрические участки между внутренней поверхностью с многозаходными винтовыми канавками верхнего корпуса, стенками полого цилиндра в нижней части ротора и наружной поверхностью с многозаходными винтовыми канавками среднего корпуса образуют соответственно вторую и третью молекулярные ступени проточной части.

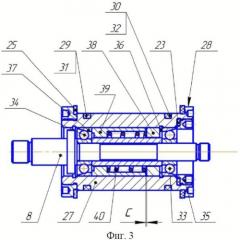

Предпочтительно, чтобы подшипниковый узел состоял из подшипникового корпуса с наружным торцевым фланцем, двух упругих элементов, размещенных в диаметральных канавках на наружной поверхности подшипникового корпуса, двух шариковых радиально-упорных подшипников с установленными в них валом; чтобы один из подшипников со стороны форвакуумной системы был закреплен неподвижно с помощью прижимной гайки к торцевой поверхности упорного кольца, размещенного во внутренней канавке корпуса, а второй подшипник был выполнен плавающим; между торцевыми поверхностями наружной обоймы плавающего подшипника и упорного кольца были установлены шайба и распорная втулка с пружиной сжатия и торцевым зазором «C», величина которого не превышала величину внутреннего осевого зазора «S» подшипника.

Предпочтительно также, чтобы нижний корпус насоса через проставку был закреплен к нижней торцевой поверхности фланца среднего корпуса и отделен от вакуумной проточной части посредством вакуумной мембраны, установленной в среднем корпусе насоса между двумя сжатыми упругими элементами.

Предпочтительно также, чтобы турбомолекулярная ступень состояла, по меньшей мере, из одного роторного диска и, по меньшей мере, одного статорного диска с зеркальным расположением лопаток.

Предпочтительно также, чтобы глубина многозаходных винтовых канавок была выполнена с уменьшением со стороны всасывания в сторону нагнетания, при этом глубина канавок второй ступени, по меньшей мере, в два раза превышала глубину канавок третьей ступени.

Предпочтительно также, чтобы диаметральный зазор эквидистантного участка, заключенного между двумя диаметрально расположенными упругими элементами подшипникового корпуса был заполнен материалом с коэффициентом теплопроводности, не меньшим коэффициента теплопроводности материала подшипникового корпуса.

Предпочтительно также, чтобы наружная поверхность верхнего корпуса была оснащена ребрами воздушного охлаждения.

Сопоставительный анализ заявляемого изобретения с прототипом показал, что во всех случаях выполнения оно отличается от известного, наиболее близкого технического решения,

- выполнением проточной части, содержащей три последовательно следующих одна за другой ступени: одну турбомолекулярную и две концентрично расположенных напротив друг друга молекулярных ступени;

- выполнением верхнего корпуса, закрепленным на торце выступа среднего корпуса, концентрично его наружной поверхности;

- выполнением внутренней поверхности верхнего корпуса, ограниченной по торцам двумя внутренними выточками;

- наличием на внутренней поверхности верхнего корпуса многозаходных винтовых канавок с углом захода против вращения ротора;

- выполнением среднего корпуса с внешним торцевым фланцем и концентричными внутренней и наружной поверхностями;

- наличием в среднем корпусе сквозных отверстий, выполненных параллельно его продольной оси и соединяющих сторону нагнетания проточной части с форвакуумной системой откачки;

- выполнением наружной поверхности цилиндрического выступа среднего корпуса, содержащей многозаходные винтовые канавки с углом захода в сторону вращения ротора;

- выполнением верхней части ротора в форме толстостенного цилиндра с роторными лопатками, имеющими угол наклона в сторону вращения ротора;

- выполнением наружного диаметра толстостенного цилиндра в верхней части ротора, превышающим наружный диаметр полого цилиндра в нижней части ротора;

- размещением верхней части ротора, выполненной в форме толстостенного цилиндра с роторными лопатками, внутри торцевой выточки верхнего корпуса с образованием первой турбомолекулярной ступени проточной части;

- наличием концентрично расположенных напротив друг друга эквидистантных цилиндрических участков между внутренней поверхностью с многозаходными винтовыми канавками верхнего корпуса, стенками полого цилиндра в нижней части ротора и наружной поверхностью с многозаходными винтовыми канавками среднего корпуса, образующих соответственно вторую и третью молекулярные ступени проточной части.

В предпочтительных вариантах выполнения заявляемое изобретение отличается от известного, наиболее близкого технического решения:

- выполнением подшипникового узла состоящим из подшипникового корпуса с наружным торцевым фланцем, двух упругих элементов, размещенных в диаметральных канавках на наружной поверхности подшипникового корпуса, двух шариковых радиально-упорных подшипников с установленными в них валом;

- выполнением одного из подшипников закрепленным неподвижно с помощью прижимной гайки к торцевой поверхности упорного кольца, размещенного во внутренней канавке корпуса, а второго подшипника - плавающим;

- наличием между торцевыми поверхностями наружной обоймы плавающего подшипника и упорного кольца шайбы и распорной втулки с пружиной сжатия и торцевым зазором «C», величина которого не превышает величину внутреннего осевого зазора «S» подшипника;

- выполнением нижнего корпуса насоса закрепленным через проставку к нижней торцевой поверхности фланца среднего корпуса;

- выполнением нижнего корпуса насоса, закрепленным через проставку к нижней торцевой поверхности фланца среднего корпуса;

- выполнением нижнего корпуса отделенным от вакуумной проточной части посредством вакуумной мембраны, установленной в среднем корпусе между двумя сжатыми упругими элементами;

- выполнением турбомолекулярной ступени состоящей, по меньшей мере, одного статорного диска с зеркальным расположением лопаток;

- выполнением глубины многозаходных винтовых канавок с уменьшением со стороны всасывания в сторону нагнетания;

- выполнением глубины канавок второй ступени, по меньшей мере, в два раза превышающей глубину канавок третьей ступени;

- заполнением диаметрального зазора эквидистантного участка, заключенного между двумя диаметрально расположенными упругими элементами подшипникового корпуса материалом с коэффициентом теплопроводности, не меньшим коэффициента теплопроводности материала подшипникового корпуса.

Выполнение проточной части комбинированной, содержащей три последовательно следующих одна за другой ступени: одну турбомолекулярную и две концентрично расположенных напротив друг друга молекулярных ступени обеспечивает возможность работы насоса при более высоких давлениях на стороне нагнетания благодаря молекулярным ступеням, обладающим большей степенью сжатия по сравнению с турбомолекулярной ступенью. Кроме того, такое конструктивное решение проточной части и насоса в целом позволяет уменьшить массогабаритные параметры, как проточной части, так и самого насоса, уменьшив при этом потребляемую мощность электродвигателя.

Выполнение торцевого зазора «C» между распорной втулкой и упорной шайбой, расположенными между двух наружных обойм подшипников, позволяет сохранить работоспособность подшипникового узла и всего насоса в случае несанкционированного воздействия на вал осевой силы извне, например, при прорыве атмосферы в вакуумную систему технологического процесса, когда осевая нагрузка на вал может превысить расчетное осевое усилие пружинного натяга. При C≤S не произойдет раскрытия неподвижного подшипника, что исключает выход шариков из его дорожки качения, позволяя сохранить подшипник в рабочем состоянии.

Выполнение нижнего корпуса отделенным от вакуумной проточной части посредством вакуумной мембраны, установленной в среднем корпусе между двумя сжатыми упругими элементами, позволяет снизить потребляемую мощность электродвигателя насоса, поскольку вращение не создает аэродинамических потерь, а размещение статора электродвигателя в среде атмосферы способствует эффективному его охлаждению, применяя например, вентилятор.

Заполнение диаметрального зазора эквидистантного участка, заключенного между двумя диаметрально расположенными упругими элементами подшипникового корпуса материалом с коэффициентом теплопроводности, не меньшим коэффициента теплопроводности материала подшипникового корпуса, способствует эффективному отводу тепла из зоны расположения подшипников качения.

Предлагаемое изобретение иллюстрируется схемными чертежами общего вида турбомолекулярного насоса (продольный разрез), турбомолекулярной ступени и подшипникового узла (продольный разрез) представленными соответственно на фиг.1-3.

В предпочтительном варианте исполнения турбомолекулярный насос с однопоточной турбомолекулярной проточной частью содержит составной корпус, состоящий из верхнего корпуса 1, среднего корпуса 2 и нижнего корпуса 3. Ротор 6 с роторными лопатками 7 установлен на валу 8, закрепленном в подшипниковом узле 9. Статор электродвигателя 10 размещен в нижнем корпусе 3, а ротор электродвигателя 11 закреплен на валу 8. Средство охлаждения электродвигателя 12, в качестве которого может быть использован, например, вентилятор, размещен в нижнем корпусе 3. Средний корпус 2 снабжен соосным ему цилиндрическим выступом 13, расположенным внутри верхнего корпуса 1. Ротор 6 выполнен монолитным и имеет в нижней своей части полость 14, форма и размер которой позволяют разместить в ней выступ 13 среднего корпуса 2 с возможностью вращения ротора 6 вокруг выступа 13. Верхний корпус 1 закреплен на торце выступа 13 среднего корпуса 2, концентрично его наружной поверхности. Внутренняя поверхность верхнего корпуса 1 ограничена по торцам двумя внутренними выточками 15, 16. Торцевая выточка 15 является установочной базой, используемой для установки на нижний корпус 3, а торцевая выточка 16 является установочной базой для расположения турбомолекулярной проточной части. Внутренняя поверхность верхнего корпуса 1 содержит многозаходные винтовые канавки 17 с углом захода против вращения ротора 6. Средний корпус 2 выполнен с внешним торцевым фланцем 18, концентричными внутренней и наружной поверхностями и содержит сквозные отверстия 19, выполненные параллельно его продольной оси и соединяющие сторону нагнетания проточной части с форвакуумной системой откачки. Наружная поверхность цилиндрического выступа 13 среднего корпуса 2 содержит многозаходные винтовые канавки 20 с углом захода в сторону вращения ротора 6. Верхняя часть ротора 6 выполнена в форме толстостенного цилиндра 21 с роторными лопатками 7, имеющими угол наклона в сторону вращения ротора 6. Наружный диаметр Dв толстостенного цилиндра 21 превышает наружный диаметр Dн полого цилиндра 26 в нижней части ротора 6. Ротор 6 плотно установлен на валу 8 по цилиндрической посадке или по конусу в упор в торец вала 8 и закреплен гайкой 25. Верхняя часть ротора, выполненная в форме толстостенного цилиндра 21 с роторными лопатками 7 размещена внутри торцевой выточки 16 верхнего корпуса 1, образуя первую турбомолекулярную ступень I проточной части (фиг.2), состоящую, по меньшей мере, из одного роторного диска 23 и одного статорного диска 24 с зеркальным расположением лопаток 5, 7. Полый цилиндр 26 ротора 6 размещен между наружной поверхностью с многозаходными винтовыми канавками 20 среднего корпуса 2 и внутренней поверхностью с многозаходными винтовыми канавками 17 верхнего корпуса 1, образовав при этом напротив друг друга концентрично расположенные эквидистантные цилиндрические участки, образующие соответственно вторую II и третью III молекулярные ступени проточной части насоса, разделенные друг от друга кольцевым каналом, образованным торцевыми поверхностями ротора 6 насоса и корпуса и его боковыми поверхностями. Глубина многозаходных винтовых канавок 17, 20 выполнена с уменьшением со стороны всасывания в сторону нагнетания, при этом глубина канавок 17 (второй II ступени), по меньшей мере, в два раза превышает глубину канавок 20 (третьей III ступени). Подшипниковый узел 9 (фиг.3) состоит из подшипникового корпуса 27 с наружным торцевым фланцем 28 двух упругих элементов 29, 30 размещенных в диаметральных канавках 31, 32 на наружной поверхности подшипникового корпуса 27, двух шариковых радиально-упорных подшипников 33, 34 с установленными в них валом 8. Подшипник 33 закреплен неподвижно с помощью прижимной гайки 35 к торцевой поверхности упорного кольца 36, размещенного во внутренней канавке отверстия подшипникового корпуса, а подшипник 34 выполнен плавающим. Между торцевыми поверхностями наружной обоймы 37 плавающего подшипника 34 и упорного кольца 36 установлены шайба 38 и распорная втулка 39 с пружиной сжатия 40 и торцевым зазором «С», величина которого не превышает величину внутреннего осевого зазора «S» подшипника 33. Нижний корпус 3 (фиг.1) через проставку 41 закреплен к нижней торцевой поверхности фланца 18 среднего корпуса 2 и отделен от вакуумной проточной части посредством вакуумной мембраны 42, установленной в среднем корпусе 2 между двумя сжатыми упругими элементами 43, 44. Диаметральный зазор эквидистантного участка IV между двумя диаметрально расположенными упругими элементами 29, 30 подшипникового корпуса 27 (фиг.3) заполнена материалом с коэффициентом теплопроводности, не меньшим коэффициента теплопроводности материала подшипникового корпуса, например, теплопроводной пастой марки КПТ-8 ГОСТ 19783-74. Наружная поверхность верхнего корпуса 1 оснащена ребрами 45 воздушного охлаждения.

Заявляемый турбомолекулярный насос работает следующим образом.

Турбомолекулярный насос предварительно подсоединяется к откачиваемому объекту и форвакуумной системе откачки. Осуществляется форвакуумная откачка, далее подается напряжение на статор электродвигателя 10. Ротор электродвигателя 11 приводит во вращение вал 8 на подшипниках 33, 34 с ротором 6 проточной части насоса. Ротор 6, концентрично вращаясь относительно внутренних поверхностей верхнего корпуса 1 и наружной поверхности среднего корпуса 2, производит молекулярную откачку газа со стороны всасывания на сторону нагнетания тремя ступенями последовательно следующих одна за другой. Турбомолекулярная ступень I и молекулярная ступень II, расположенные вдоль внутренних поверхностей верхнего корпуса 1, обеспечивают молекулярный режим течения газа, а третья молекулярная ступень III вдоль наружной поверхности среднего корпуса 2 при определенных газовых нагрузках со стороны всасывания может обеспечить вязкостный режим работы, что немаловажно для современных средств производств, где технологические процессы, осуществляемые в вакуумной среде, протекают с достаточно большими газовыми потоками. Статор 10 и ротор 11 электродвигателя разделены между собой вакуумной мембраной 42, закрепленной между двумя сжатыми упругими элементами 43, 44, позволяющими осуществить надежное отделение атмосферы от вакуумной системы насоса. Поскольку планарный ротор электродвигателя 11 вращается в среде вакуума, отсутствуют аэродинамические потери, что позволяет снизить потребляемую мощность электродвигателя. Размещение статора электродвигателя 10 по другую сторону разделительной мембраны 42 в условиях атмосферы позволяет применить эффективную систему охлаждения, например, с помощью вентилятора.

Предлагаемая конструкция насоса обеспечивает надежную долговечную работу насоса с улучшенными откачными характеристиками.

1. Турбомолекулярный насос с однопоточной турбомолекулярной проточной частью, содержащий составной корпус, состоящий из верхнего, среднего и нижнего корпусов; вал насоса, закрепленный в подшипниковом узле; ротор с роторными лопатками, установленный на валу насоса; электродвигатель, статор которого размещен в нижнем корпусе насоса, а ротор закреплен на валу насоса; средство охлаждения электродвигателя, размещенное в нижнем корпусе насоса; средний корпус снабжен соосным ему цилиндрическим выступом, расположенным внутри верхнего корпуса насоса; ротор насоса выполнен монолитным и имеет в нижней своей части полость, форма и размер которой позволяют разместить в ней выступ среднего корпуса насоса с возможностью вращения ротора вокруг него, отличающийся тем, что проточная часть насоса включает три последовательно следующих одна за другой ступени: одну турбомолекулярную и две концентрично расположенных напротив друг друга молекулярных ступени; верхний корпус закреплен на торце выступа среднего корпуса, концентрично его наружной поверхности; внутренняя поверхность верхнего корпуса ограничена по торцам двумя внутренними выточками и содержит многозаходные винтовые канавки с углом захода против вращения ротора; средний корпус выполнен с внешним торцевым фланцем, концентричными внутренней и наружной поверхностями и содержит сквозные отверстия, выполненные параллельно его продольной оси, соединяющие сторону нагнетания проточной части с форвакуумной системой откачки; наружная поверхность цилиндрического выступа среднего корпуса содержит многозаходные винтовые канавки с углом захода в сторону вращения ротора; верхняя часть ротора выполнена в форме толстостенного цилиндра с фрезерованными лопатками, имеющими угол наклона в сторону вращения ротора, при этом наружный диаметр толстостенного цилиндра в верхней части ротора превышает наружный диаметр полого цилиндра в нижней части ротора; верхняя часть ротора размещена внутри торцевой выточки верхнего корпуса, образуя первую турбомолекулярную ступень проточной части, а концентрично расположенные напротив друг друга эквидистантные цилиндрические участки между внутренней поверхностью с многозаходными винтовыми канавками верхнего корпуса, стенками полого цилиндра в нижней части ротора и наружной поверхностью с многозаходными винтовыми канавками среднего корпуса образуют соответственно вторую и третью молекулярные ступени проточной части.

2. Турбомолекулярный насос по п.1, отличающийся тем, что подшипниковый узел состоит из подшипникового корпуса с наружным торцевым фланцем, двух упругих элементов, размещенных в диаметральных канавках на наружной поверхности подшипникового корпуса, двух шариковых радиально-упорных подшипников с установленным в них валом; один из подшипников со стороны форвакуумной системы закреплен неподвижно с помощью прижимной гайки к торцевой поверхности упорного кольца, размещенного во внутренней канавке корпуса, а второй подшипник выполнен плавающим; между торцевыми поверхностями наружной обоймы плавающего подшипника и упорного кольца установлены шайба и распорная втулка с пружиной сжатия и торцевым зазором «С», величина которого не превышает величину внутреннего осевого зазора «S» подшипника.

3. Турбомолекулярный насос по п.1, отличающийся тем, что нижний корпус через проставку закреплен к нижней торцевой поверхности фланца среднего корпуса и отделен от вакуумной проточной части посредством вакуумной мембраны, установленной в среднем корпусе между двумя сжатыми упругими элементами.

4. Турбомолекулярный насос по п.1, отличающийся тем, что турбомолекулярная ступень состоит, по меньшей мере, из одного роторного диска и, по меньшей мере, одного статорного диска с зеркальным расположением лопаток.

5. Турбомолекулярный насос по п.1, отличающийся тем, что глубина многозаходных винтовых канавок выполнена с уменьшением со стороны всасывания в сторону нагнетания, при этом глубина канавок второй ступени, по меньшей мере, в два раза превышает глубину канавок третьей ступени.

6. Турбомолекулярный насос по п.1, отличающийся тем, что диаметральный зазор эквидистантного участка, заключенный между двумя диаметрально расположенными упругими элементами подшипникового корпуса, заполнен материалом с коэффициентом теплопроводности, не меньшим коэффициента теплопроводности материала подшипникового корпуса.

7. Турбомолекулярный насос по любому из пп.1-6, отличающийся тем, что наружная поверхность верхнего корпуса оснащена ребрами воздушного охлаждения.