Устройство для литья полосы с позиционированием литейных валков

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к непрерывному литью полосы в двухвалковой литейной машине. Устройство содержит пару вращающихся в противоположных направлениях литейных валков, расположенных сбоку друг от друга для формирования зазора между ними, через который отливается тонкая металлическая полоса. Исполнительный механизм осуществляет независимое перемещение каждого литейного валка к и от исходного положения. Датчики положения измеряют положения литейных валков относительно заданного исходного положения и передают электрические сигналы в систему управления, которая воздействует на исполнительный механизм для независимого перемещения литейных валков. Могут быть предусмотрены датчики силы для измерения сил, прилагаемых к полосе, и выработки электрических сигналов, указывающих измеренные силы. Система управления принимает электрические сигналы, указывающие измеренные силы, и воздействует на исполнительные механизмы для изменения положения литейных валков в соответствии с электрическими сигналами. Обеспечивается управление силами, которые валки прилагают к отливаемой полосе, независимо от изменения профиля полосы. 4 н. и 36 з.п. ф-лы, 17 ил.

Реферат

Настоящая заявка притязает на приоритет на основании предварительной заявки на патент США № 61/037714, поданной 19 марта 2008 года.

Настоящее изобретение относится к литью металлической полосы способом непрерывного литья в двухвалковой литейной машине.

В двухвалковых литейных машинах расплавленный металл вводится между парой вращающихся в противоположных направлениях горизонтальных литейных валков, которые охлаждаются, так что на движущихся поверхностях литейных валков металл отверждается с образованием металлических оболочек, которые сводятся вместе в зазоре между валками, чтобы получить отвержденную полосу, подаваемую далее вниз из зазора между валками. Термин «зазор» используется здесь для обозначения общей области, в которой литейные валки располагаются наиболее близко друг к другу. Расплавленный металл может заливаться из литейного ковша в меньшую емкость или ряд меньших емкостей, из которых он течет через разливочный стакан для металла, расположенный над зазором, чтобы сформировать литейную ванну расплавленного металла, поддерживаемую литейными поверхностями валков непосредственно над зазором и идущую вдоль длины зазора. Эта литейная ванна обычно заключена между боковыми пластинами или заслонками, удерживаемыми в скользящем контакте с торцевыми поверхностями литейных валков таким образом, чтобы ограничить два конца литейной ванны для предотвращения вытекания из нее.

Далее, двухвалковая литейная машина может быть выполнена с возможностью непрерывного производства литой полосы из расплавленного металла с помощью серии литейных ковшей. Заливка расплавленного металла из литейного ковша в меньшие емкости перед тем, как он потечет через разливочный стакан для металла, позволяет заменять пустой литейный ковш на полный без прерывания процесса производства литой полосы.

Литейные валки должны быть установлены точно, чтобы правильно образовать зазор соответствующей ширины, обычно несколько миллиметров или меньше. Также должны иметься средства для обеспечения возможности перемещения по меньшей мере одного валка относительно другого литейного валка для адаптации к отклонениям толщины полосы, в частности во время начального этапа.

Раньше один из литейных валков устанавливался в неподвижные цапфы или устанавливался в опорах, прижатых к физическим стопорам. Другой литейный валок устанавливался с возможностью вращения на опорах, которые могли перемещаться наружу, преодолевая действие силы сопротивления, позволяя перемещать валок в боковом направлении для адаптации к отклонениям толщины полосы. Сила сопротивления прикладывалась винтовыми пружинами сжатия, или альтернативно узлами гидроцилиндров или пневмоцилиндров.

Машина для литья полосы, в которой сила сопротивления боковому перемещению подвижного валка обеспечивается пружинами, раскрыта в патенте США №6167943 (Fish и др.). В этом случае противодействующие пружины действуют между опорами валков и парой нажимных реакционных структур, положения которых могут быть установлены с помощью пары механических домкратов с силовым приводом, чтобы обеспечить возможность регулировки начального сжатия пружин для задания начальных усилий сжатия. Начальные усилия сжатия как правило одинаковы на обоих концах валка. Положения опор валка на подвижном литейном валке в дальнейшем регулируются после начала литья, так что щель между валками остается постоянной по ширине зазора для производства полосы постоянного профиля. Однако, если литье является непрерывным, профиль полосы будет неизбежно изменяться из-за эксцентриситетов валков и динамических изменений из-за переменного теплового расширения и других динамических эффектов. В патенте США № 6167943 не предлагается управление профилем толщины полосы, чтобы исключить его отклонения во время литья.

В патенте США №6837301 (Nikolovski и др.) предлагается управлять профилем толщины полосы во время литья с помощью датчиков, размещенных по потоку ниже зазора. Однако в патенте США № 6837301 описывается управление профилем толщины полосы, осуществляемое путем обеспечения возможности перемещения одного из литейных валков в боковом направлении наружу от другого литейного валка, преодолевая переменные силы сопротивления. Другой литейный валок удерживается по существу закрепленным на регулируемом стопоре.

Поэтому имеется потребность в улучшении управления силами, которые валки прилагают к полосе, независимо от изменения профиля толщины полосы во время литья. Раскрывается устройство для непрерывного литья тонкой стальной полосы, содержащее:

(а) пару вращающихся в противоположных направлениях литейных валков, имеющих литейные поверхности и расположенных сбоку друг от друга, чтобы сформировать между ними зазор, через который может отливаться тонкая литая полоса, и на которых может быть сформирована литейная ванна расплавленного металла, поддерживаемая литейными поверхностями над зазором,

(б) по меньшей мере один исполнительный механизм, выполненный с возможностью независимого перемещения в боковом направлении каждого литейного валка к или от заданного исходного положения, как требуется,

(в) датчики положения, выполненные с возможностью измерения положения литейных валков относительно заданного исходного положения и выработки электрических сигналов, указывающих положение каждого литейного валка относительно заданного исходного положения, и

(г) систему управления, выполненную с возможностью приема электрических сигналов, указывающих положение каждого литейного валка и воздействия на исполнительный механизм для перемещения литейных валков в требуемое положение относительно исходного положения для литья металлической полосы.

Каждый литейный валок может быть установлен на кассете для валков, и может дополнительно включать в себя исполнительные механизмы, выполненные с возможностью отсоединения от литейных валков для обеспечения возможности замены литейных валков без демонтажа исполнительных механизмов.

Путем независимого перемещения каждый литейный валок может перемещаться к и от исходного положения и зазора между литейными валками. На литейные валки действуют силы реакции от литой полосы и перемещения смежного литейного валка, и эти силы реакции являются силами, к которым независимое перемещение литейных валков чувствительно. Обычно предусматриваются отдельные исполнительные механизмы, выполненные с возможностью независимого перемещения каждого литейного валка относительно заданного исходного положения, хотя с помощью механической связи возможно обеспечить независимое перемещение литейных валков с одним исполнительным механизмом. Также могут быть предусмотрены исполнительные механизмы для независимого изменения расстояния между литейными валками на каждом конце литейных валков, как требуется. В любом случае исполнительные механизмы выбираются из группы, включающей сервомеханизмы, гидравлические механизмы, пневматические механизмы, поворотные исполнительные механизмы и магнитострикционные исполнительные механизмы, и способны независимо перемещать литейные валки для изменения расстояния между каждым литейным валком и заданным исходным положением.

Устройство для непрерывного литья полосы может также иметь отдельные датчики положения, выполненные с возможностью независимого измерения положения литейных валков относительно заданного исходного положения на каждом конце каждого литейного валка.

Устройство для непрерывного литья полосы может дополнительно включать в себя датчики силы, выполненные с возможностью измерения сил, прилагаемых к полосе рядом с зазором, и выработки электрических сигналов, указывающих силы, прилагаемые к полосе. Система управления может быть также выполнена с возможностью приема электрических сигналов, указывающих измеренные силы, прилагаемые к полосе, и воздействия на исполнительный механизм для перемещения литейных валков в соответствии с измеренными силами, прилагаемыми к полосе, как требуется.

Система управления может быть выполнена с возможностью приема и объединения отдельных электрических сигналов, указывающих измеренные силы, прилагаемые к полосе от каждого конца каждого литейного валка, и воздействия на один или более исполнительных механизмов для изменения положения литейных валков в соответствии с объединенными электрическими сигналами. Альтернативно или дополнительно, система управления может быть выполнена с возможностью приема электрических сигналов, указывающих измеренные силы, прилагаемые к полосе, и объединения электрических сигналов от конца одного литейного валка с электрическими сигналами от соответствующего конца другого литейного валка, и воздействия на один или более исполнительных механизмов для изменения положения литейных валков в соответствии с объединенными электрическими сигналами. Альтернативно или дополнительно, система управления может быть выполнена с возможностью приема электрических сигналов, указывающих измеренные силы, прилагаемые к полосе, и объединения электрических сигналов от противоположных концов одного литейного валка, и воздействия на исполнительные механизмы для изменения положения литейных валков в соответствии с объединенными электрическими сигналами.

Устройство для непрерывного литья полосы может также включать в себя датчики профиля, расположенные по потоку ниже зазора и выполненные с возможностью измерения профиля толщины полосы во множестве точек вдоль ширины полосы и выработки электрических сигналов, указывающих профиль толщины полосы по потоку ниже зазора, и систему управления, выполненную с возможностью обработки электрических сигналов, указывающих профиль толщины полосы, и воздействия на исполнительный механизм для перемещения литейных валков в соответствии с электрическими сигналами, и дальнейшего управления профилем толщины литой полосы в соответствии с электрическими сигналами, указывающими профиль толщины полосы.

Далее, устройство для непрерывного литья может включать в себя датчики температурного профиля, расположенные по потоку ниже зазора и выполненные с возможностью измерения температурного профиля полосы во множестве точек вдоль ширины полосы, и выработки электрических сигналов, указывающих температурный профиль полосы по потоку ниже зазора. Датчики температурного профиля могут быть расположены таким образом, чтобы определять температуры по ширине литой полосы в сегментах, смежных зазору, или далее по потоку ниже зазора, и генерировать электрические сигналы, соответствующие температурному профилю полосы в поперечных сегментах полосы, смежных зазору. Кроме того, система управления может быть выполнена с возможностью обработки электрических сигналов, указывающих температурный профиль полосы и воздействия на исполнительные механизмы для перемещения литейных валков и дальнейшего управления профилем толщины литой полосы в соответствии с электрическими сигналами, указывающими температурный профиль полосы.

Также раскрывается способ непрерывного литья металлической полосы, включающий в себя этапы:

(а) сборка пары выполненных с возможностью вращения в противоположных направлениях литейных валков, имеющих литейные поверхности, расположенных сбоку друг от друга, чтобы сформировать между ними зазор, через который может отливаться тонкая литая полоса, и на которых может быть сформирована литейная ванна расплавленного металла, поддерживаемая литейными поверхностями над зазором,

(б) измерение положения каждого литейного валка относительно заданного исходного положения и выработка электрических сигналов, указывающих положение каждого литейного валка относительно заданного исходного положения,

(в) независимое управление положением каждого литейного валка в соответствии с электрическими сигналами, указывающими положение литейных валков, и

(г) независимое перемещение каждого литейного валка к и от заданного исходного положения, как требуется.

Каждый литейный валок может быть установлен на кассете для валков, причем каждый литейный валок устанавливается с возможностью перемещения к и от зазора во время литья.

Способ может включать в себя этап отдельного перемещения каждого литейного валка относительно заданного исходного положения. Альтернативно или дополнительно, способ может дополнительно включать в себя этапы:

измерение сил, прилагаемых к полосе рядом с зазором на каждом конце каждого литейного валка и выработка электрических сигналов, указывающих силу, прилагаемую к полосе на каждом конце каждого литейного валка, и

воздействие на исполнительные механизмы для перемещения каждого конца каждого литейного валка в соответствии с электрическими сигналами, указывающими силы, прилагаемые к полосе, для изменения расстояния между каждым концом литейного валка и заданным исходным положением, как требуется.

Согласно данному способу этап перемещения может быть осуществлен одним или более исполнительными механизмами. Однако как правило требуются два или более исполнительных механизмов для независимого перемещения литейных валков относительно заданного исходного положения. В любом случае исполнительный механизм или исполнительные механизмы выбираются из группы, включающей сервомеханизмы, гидравлические механизмы, пневматические механизмы, поворотные исполнительные механизмы и магнитострикционные исполнительные механизмы, и выполнены с возможностью независимого перемещения литейных валков для изменения расстояния между каждым литейным валком и заданным исходным положением. Этап перемещения может быть осуществлен путем независимого изменения расстояния между литейными валками на каждом конце литейных валков. Альтернативно или дополнительно, этап перемещения осуществляется путем управления силой, прижимающей каждый валок к тонкой литой полосе между ними во время литья. Способ может включать в себя дополнительный этап отсоединения литейных валков для обеспечения возможности замены литейных валков без демонтажа исполнительных механизмов.

Краткое описание чертежей

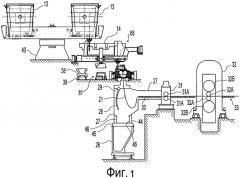

Фиг.1 - схематический вид сбоку двухвалковой литейной машины согласно настоящему изобретению.

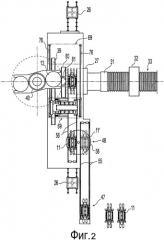

Фиг.2 - схематический вид сверху двухвалковой литейной машины по Фиг.1.

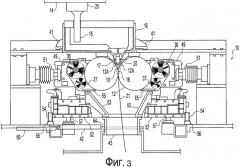

Фиг.3 - местный вид в разрезе пары литейных валков, установленных в кассете для валков согласно настоящему изобретению.

Фиг.4 - местный вид в разрезе корпуса двухвалковой литейной машины по Фиг.1.

Фиг.5 - схематический вид сверху кассеты для валков по Фиг.3, снятой с литейной машины.

Фиг.6 - схематический вид сбоку кассеты для валков по Фиг.3, снятой с литейной машины.

Фиг.7 - схематический вид сзади кассеты для валков по Фиг.3.

Фиг.8 - схематический вид сверху станции передачи и станции загрузки для кассеты для валков согласно настоящему изобретению.

Фиг.9 - схематический вид сверху направляющей приемного резервуара для металлических отходов.

Фиг.10 - схематический местный вид сбоку направляющей приемного резервуара для металлических отходов и приемных резервуаров для металлических отходов.

Фиг.11 - схематический вид сбоку подвижного промежуточного разливочного устройства согласно настоящему изобретению.

Фиг.12 - схематический вид сзади подвижного промежуточного разливочного устройства по Фиг.11.

Фиг.13 - схематический вид сверху подвижного промежуточного разливочного устройства по Фиг. 11.

Фиг.14 - схематический вид сверху литейных валков, установленных в кассете для валков в позиции литья, и тележки перемещения распределительного устройства.

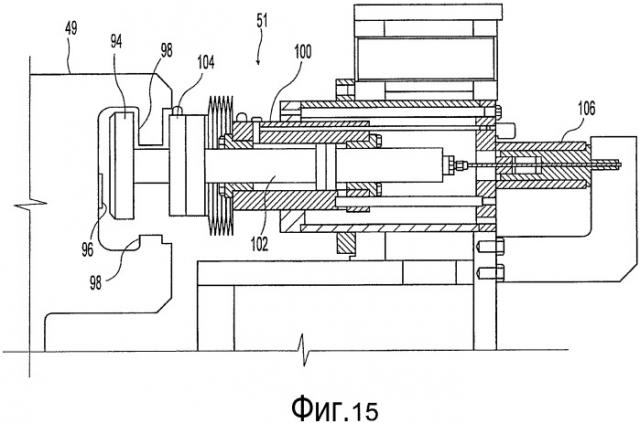

Фиг.15 - вид в разрезе первого позиционирующего устройства согласно настоящему изобретению во втянутом положении по Фиг.7.

Фиг.16 - вид в разрезе позиционирующего устройства по Фиг.15 в выдвинутом положении по Фиг.3.

Фиг.17 - вид в разрезе альтернативного варианта позиционирующего устройства во втянутом положении по Фиг.7.

На Фиг.1-7 иллюстрируется двухвалковая литейная машина, содержащая основную станину 10 машины, которая поднимается от пола производственного помещения и поддерживает пару литейных валков, установленных в виде модуля в кассете 11 для валков. Литейные валки 12 установлены в кассете 11 для валков для облегчения их работы и перемещения, как будет описано ниже. Кассета для валков способствует быстрому перемещению литейных валков, подготовленных к литью, из позиции загрузки в рабочую позицию литья в литейной машине в виде одного узла, и быстрый вывод литейных валков из позиции литья, когда литейные валки нужно заменить. Кассета для валков не обязательно должна иметь конкретную конструкцию, при условии, что она может выполнять функцию по упрощению перемещения и позиционирования литейных валков, как описывается далее.

Устройство для непрерывного литья тонкой стальной полосы включает в себя пару вращающихся в противоположных направлениях литейных валков 12, имеющих литейные поверхности 12А, расположенных сбоку друг от друга, чтобы сформировать между ними зазор 18. Расплавленный металл подается из литейного ковша 13 через систему подачи металла в разливочный стакан 17 для металла, или центральный разливочный стакан, расположенный между литейными валками 12 над зазором 18. Подаваемый таким образом расплавленный металл формирует литейную ванну 19 расплавленного металла над зазором, поддерживаемую литейными поверхностями 12А литейных валков 12. Литейная ванна 19 ограничена в литейной области на концах литейных валков 12 с помощью пары боковых перегородок или боковых заслонок 20 (показанных на Фиг. 3 пунктирной линией). Верхняя поверхность литейной ванны 19 (обычно называемая уровень «мениска») может быть приподнята над нижним концом разливочного стакана 17 таким образом, что нижний конец разливочного стакана погружен в литейную ванну. Литейная область включает в себя дополнительно защитную атмосферу над литейной ванной 19, чтобы препятствовать окислению расплавленного металла в литейной области.

Литейный ковш 13 типично представляет собой литейный ковш стандартной конструкции, поддерживаемый поворотной колонной 40. Для подачи металла литейный ковш 13 размещается над подвижным промежуточным разливочным устройством 14 в позиции литья для заполнения промежуточного разливочного устройства расплавленным металлом. Подвижное промежуточное разливочное устройство 14 может быть размещено на тележке 66 для промежуточного разливочного устройства, выполненной с возможностью передачи промежуточного разливочного устройства от станции 69 нагрева, где промежуточное разливочное устройство нагревается до температуры литья, в позицию литья. Направляющая 70 для промежуточного разливочного устройства располагается под тележкой 66 для промежуточного разливочного устройства, чтобы обеспечить возможность перемещения подвижного промежуточного разливочного устройства 14 от станции 69 нагрева в позицию литья.

Как показано на Фиг. 11-13, тележка 66 для промежуточного разливочного устройства может включать в себя раму 71, имеющую опорную балку 72 для промежуточного разливочного устройства, зацепляющую кронштейны 75 промежуточного разливочного устройства с каждой стороны промежуточного разливочного устройства 14. Опорные балки 72 для промежуточного разливочного устройства могут быть расположены между подъемными механизмами 73, 74, выполненными с возможностью подъема и опускания опорной балки 72 для промежуточного разливочного устройства и промежуточного разливочного устройства 14 относительно рамы 71, для размещения промежуточного разливочного устройства 14 на тележке 66 для промежуточного разливочного устройства.

Направляющая для промежуточного разливочного устройства может включать в себя рельсы 76, идущие между станцией нагрева и позицией литья, и тележка 66 для промежуточного разливочного устройства может включать в себя колеса 77, выполненные с возможностью перемещения по рельсам 76. Для приведения в движение колес 77 по рельсам могут использоваться один или более приводных двигателей 79. Как показано на Фиг.2, рельсы 76 могут идти между двумя станциями 69 нагрева, и выполнены с возможностью поддержки двух тележек 66 для промежуточного разливочного устройства, так что одна тележка для промежуточного разливочного устройства может находиться на одной из станций 69 нагрева, в то время как другая тележка для промежуточного разливочного устройства находится в позиции литья. После остановки литья промежуточное разливочное устройство 14 в позиции литья может быть перемещено на первой тележке для промежуточного разливочного устройства в направлении от второй тележки для промежуточного разливочного устройства к своей соответствующей станции нагрева. Тележка для промежуточного разливочного устройства типично перемещается между позицией литья к станции нагрева на высоте над литейными валками 12, установленными в кассете 11 для валков, и по меньшей мере участок направляющей 70 для промежуточного разливочного устройства может располагаться по высоте над литейными валками 12, установленными в кассете 11 для валков, для перемещения промежуточного разливочного устройства между станцией нагрева и позицией литья.

Подвижное промежуточное разливочное устройство 14 может быть снабжено скользящей шиберной задвижкой 25, выполненной с возможностью приведения ее в действие с помощью сервомеханизма, чтобы позволить расплавленному металлу течь из промежуточного разливочного устройства 14 через скользящую шиберную задвижку, и затем через огнеупорную выпускную насадку 15 к переходному отсеку или распределительному устройству 16 в позиции литья. Из распределительного устройства 16 расплавленный металл течет к разливочному стакану 17, расположенному между литейными валками 12 над зазором 18.

Литейные валки 12 охлаждаются изнутри с помощью воды таким образом, что когда литейные валки 12 вращаются в противоположных направлениях, металлические оболочки отверждаются на литейных поверхностях 12А, когда литейные поверхности контактируют с литейной ванной 19 и погружаются в нее при каждом обороте литейных валков 12. Металлические оболочки сводятся вместе в зазоре 18 между литейными валками, чтобы сформировать отвержденную тонкую литую полосу 21, подаваемую вниз из зазора. На Фиг. 1 показана двухвалковая литейная машина, производящая тонкую литую полосу 21, которая проходит по направляющему столу 30 к тянущей клети 31, содержащей тянущие валки 31А. После выхода из тянущей клети 31 тонкая литая полоса может проходить через стан 32 горячей прокатки, содержащий пару рабочих валков 32А и опорных валков 32В, где литая полоса прокатывается в горячем состоянии для уменьшения полосы до требуемой толщины, улучшения поверхности полосы и улучшения плоскостности полосы. Прокатанная полоса затем передается на выходной рольганг 33, где она может быть охлаждена путем контакта с водой, подаваемой через водяные форсунки или другие подходящие средства, которые не показаны, и путем конвекции и излучения. В любом случае прокатанная полоса может быть пропущена через вторую тянущую клеть (не показана) для обеспечения натяжения полосы и затем к моталке.

На старте операции литья типично производится короткий отрезок полосы негодного качества, до тех пор, пока условия литья не стабилизируются. После того, как непрерывное литье стабилизировалось, литейные валки немного отодвигаются и затем снова сводятся вместе, для отделения данного начального участка полосы, чтобы сформировать чистый передний конец последующей литой полосы. Негодный материал падает в приемный резервуар 26 для металлических отходов, выполненный с возможностью перемещения по направляющей для приемного резервуара для металлических отходов. Приемный резервуар 26 для металлических отходов располагается в позиции для приема металлических отходов под литейной машиной и образует часть герметичного корпуса 27, как будет описано ниже. Корпус 27 типично охлаждается водой. В это время охлаждаемый водой щиток 28, который нормально шарнирно повернут вниз от шарнира 29 в одну сторону в корпусе 27, отклоняется в положение для направления чистого конца литой полосы 21 на направляющий стол 30, который подает полосу к тянущей клети 31. Щиток 28 затем возвращается назад в его подвешенное состояние, чтобы дать возможность литой полосе 21 висеть в виде петли под литейными валками в корпусе 27, перед тем, как полоса пойдет к направляющему столу 30, где она взаимодействует с направляющими валками.

Под подвижным промежуточным разливочным устройством 14 может быть предусмотрен переливной контейнер 38 для приема расплавленного материала, который может проливаться из промежуточного разливочного устройства. Как показано на Фиг.1 и Фиг.2, переливной контейнер 38 может быть выполнен с возможностью перемещения по рельсам 39 или другим направляющим таким образом, что переливной контейнер 38 может быть размещен под подвижным промежуточным разливочным устройством 14, как требуется, в позициях литья. Дополнительно, переливной контейнер может быть предусмотрен для распределительного устройства 16, рядом с распределительным устройством (не показан).

Герметичный корпус 27 образован несколькими отдельными стеновыми секциями, которые совмещаются друг с другом с помощью различных герметичных соединений, чтобы образовать непрерывную стенку корпуса, что позволяет управлять атмосферой внутри корпуса. Дополнительно, приемный резервуар 26 для металлических отходов может быть выполнен с возможностью крепления к корпусу 27 таким образом, что корпус может поддерживать защитную атмосферу под литейными валками 12 в позиции литья. Корпус 27 включает в себя отверстие в нижней части 44 корпуса, обеспечивающее выход для металлических отходов, чтобы они могли проходить из корпуса 27 в приемный резервуар 26 для металлических отходов в позиции приема металлических отходов. Нижняя часть 44 корпуса может идти вниз как часть корпуса 27, причем отверстие располагается над приемным резервуаром 26 для металлических отходов в позиции приема металлических отходов. Используемые в описании и формуле изобретения термины «герметичный», «герметичность», «герметично» в отношении приемного резервуара 26 для металлических отходов, корпуса 27 и связанных с ними элементов, могут означать не полную герметичность, предотвращающую утечки, а скорее не совсем полную герметичность, обеспечивающую возможность управления и поддержания атмосферы внутри корпуса, как требуется, с некоторой допустимой утечкой.

Отверстие в нижнем участке 44 корпуса может быть окружено обечайкой 45, которая может быть размещена с возможностью перемещения над приемным резервуаром для металлических отходов, и которая выполнена с возможностью герметичного зацепления и/или крепления к приемному резервуару 26 для металлических отходов в позиции приема металлических отходов. Обечайка 45 находится в выборочном зацеплении с верхними краями приемного резервуара 26 для металлических отходов, который для иллюстрации имеет форму прямоугольника, так что приемный резервуар для металлических отходов может находиться в герметичном зацеплении с корпусом 27. Как показано на Фиг. 1 и Фиг. 10, обечайка может быть выполнена с возможностью перемещения от или другими словами расцепления с приемным резервуаром для металлических отходов, чтобы расцепить герметичное соединение и дать возможность переместить приемный резервуар для металлических отходов из позиции приема металлических отходов. Обечайка 45 может быть выполнена с возможностью перемещения между положением герметизации, в котором обечайка зацеплена с приемным резервуаром для металлических отходов, и положением с зазором, в котором обечайка 45 расцеплена с приемным резервуаром для металлических отходов. Альтернативно, литейная машина или приемный резервуар для металлических отходов могут включать в себя подъемный механизм для подъема приемного резервуара для металлических отходов в герметичное зацепление с обечайкой 45 корпуса, и затем опускания приемного резервуара для металлических отходов в положение с зазором.

Нижняя пластина 46 может быть оперативно размещена внутри или рядом с нижним участком 44 корпуса для обеспечения возможности дальнейшего управления атмосферой внутри корпуса, когда приемный резервуар 26 для металлических отходов перемещается из позиции приема металлических отходов, и обеспечения возможности продолжения литья во время замены одного приемного резервуара для металлических отходов на другой. Нижняя пластина 46 может быть оперативно размещена внутри корпуса 27 с возможностью закрытия отверстия в нижней части 44 корпуса, когда обечайка 45 расцепляется с приемным резервуаром для металлических отходов. Затем нижняя пластина 46 может быть убрана, когда обечайка 45 герметично зацепляет приемный резервуар для металлических отходов, чтобы дать возможность металлическим отходам проходить вниз через корпус 27 в приемный резервуар 26 для металлических отходов. Как показано на Фиг. 1 и Фиг. 4, нижняя пластина 46 может состоять из двух пластинчатых частей, установленных с возможностью шарнирного поворота для перемещения между убранным положением и положением закрытия. Альтернативно, нижняя пластина 46 может состоять из одной подвижной пластинчатой части. Множество исполнительных механизмов (не показаны), например сервомеханизмы, гидравлические механизмы, пневматические механизмы и поворотные исполнительные механизмы, могут быть подходящим образом размещены снаружи от корпуса 27, которые выполнены с возможностью перемещения нижней пластины любой конструкции между положением закрытия и убранным положением. Множество исполнительных механизмов могут быть предусмотрены для поворота нижней пластины 46 относительно шарнира. Альтернативно нижняя пластина 46 может быть выполнена с возможностью перемещения в боковом направлении вдоль направляющей, например одного или более рельсов, между положением закрытия, в котором нижняя часть 44 корпуса закрывается, и убранным положением, в котором металлические отходы имеют возможность проходить вниз через корпус 27 в приемный резервуар 26 для металлических отходов.

Как показано на Фиг. 10, приемный резервуар для металлических отходов размещается под позицией литья в позиции приема металлических отходов для приема металлических отходов и других отходов процесса литья в приемный резервуар во время литья. Когда приемный резервуар 26 находится в позиции приема металлических отходов, обечайка 45 стенки корпуса находится в герметичном зацеплении с верхними краями приемного резервуара 26 для металлических отходов, и нижняя пластина 46 убрана. Обечайка 45 зацепляет участок приемного резервуара 26 для металлических отходов, герметично зацепляя корпус 27. В герметизированном состоянии корпус 27 и приемный резервуар 26 для металлических отходов заполняются требуемым газом, например азотом, для уменьшения объема кислорода в корпусе и обеспечения защитной атмосферы для литой полосы.

Корпус 27 может включать в себя верхний кольцевой участок 43, поддерживающий защитную атмосферу непосредственно под литейными валками в позиции литья. Как показано на Фиг. 3 и Фиг. 7, верхний кольцевой участок 43 может перемещаться между выдвинутым положением, в котором он способен поддерживать защитную атмосферу непосредственно под литейными валками, и положением открытия, позволяющим верхней крышке 42 закрыть верхнюю часть корпуса 27. Когда кассета 11 для валков находится в позиции литья, верхний кольцевой участок 43 перемещается в выдвинутое положение, закрывая пространство между корпусным участком 53, расположенным рядом с литейными валками 12, как показано на Фиг. 3, и корпусом 27. Верхний кольцевой участок 43 может располагаться внутри или рядом с корпусом 27 и рядом с литейными валками, и может перемещаться с помощью нескольких исполнительных механизмов (не показаны), таких как сервомеханизмы, гидравлические механизмы, пневматические механизмы и поворотные исполнительные механизмы. Исполнительные механизмы размещаются снаружи от корпуса 27 и выполнены с возможностью перемещения верхнего кольцевого участка 43 между выдвинутым положением и положением открытия. Верхний кольцевой участок 43 может быть поднят в выдвинутое положение в герметичное зацепление с корпусным участком 53, который может быть или может не быть частью кассеты 11 для валков, и может быть способен поддерживать защитную атмосферу в корпусе 27 непосредственно под литейными валками в позиции литья. Верхний кольцевой участок 43 может также быть опущен в положение открытия, в котором он расцеплен с корпусным участком 53, давая возможность переместить верхнюю крышку 42 в ее положение закрытия под литейными валками и закрыть верхнюю часть корпуса 27, как будет описано ниже. Верхний кольцевой участок 43 может охлаждаться водой.

Верхняя крышка 42 может быть оперативно перемещена в положение закрытия на верхней части корпуса 27 под литейными валками, чтобы обеспечить возможность дальнейшего управления защитной атмосферой внутри корпуса, когда литейные валки выведены из позиции литья. Верхняя крышка 42 может быть оперативно размещена внутри или рядом с верхней частью корпуса 27, с возможностью перемещения между положением закрытия, в котором она закрывает корпус, и убранным положением, в котором обеспечивается возможность литья литой полосы вниз из зазора в корпусе 27. Когда верхняя крышка 42 находится в положении закрытия, кассета 11 для валков может быть перемещена из позиции литья без значительных потерь защитной атмосферы в корпусе. Это обеспечивает возможность быстрой смены литейных валков, с кассетой для валков, так как закрытие верхней крышки 42 позволяет сохранить защитную атмосферу в корпусе таким образом, что ее не нужно заменять.

Один или более исполнительных механизмов 59, например сервомеханизмы, гидравлические механизмы, пневматические механизмы и поворотные исполнительные механизмы, могут быть предусмотрены для перемещения верхней крышки 42 между положением закрытия и положением открытия. Как показано на Фиг. 7, верхняя крышка в положении закрытия обеспечивает возможность перемещения кассеты 11 для валков из позиции литья без существенного ухудшения защитной атмосферы в корпусе 27. Верхняя крышка может затем быть убрана, когда литейные валки, типично в кассете 11 для валков, должны будут переместиться в позицию литья, и верхний кольцевой участок 43 перемещается в выдвинутое положение для поддержания защитной атмосферы в корпусе 27, как показано на Фиг.3, так что литая полоса может разливаться вниз из зазора между литейными валками и проходить в корпус 27. Как показано на Фиг.3 и Фиг.7, верхняя крышка 42 может быть выполнена с возможностью зацепления верхнего кольцевого участка 43 и закрытия корпуса 27. Альтернативно, верхняя крышка 42 может состоять из двух или более частей, выполненных с возможностью закрытия корпуса 27. Верхняя крышка 42 может быть выполнена с возможностью перемещения в боковом направлении по направляющим, например, паре рельсов 64, как показано на Фиг.3 и Фиг.7, и предусмотрен исполнительный механизм 59, выполненный с возможностью перемещения верхней крышки по направляющим между положением закрытия и убранным положением. Альтернативно, верхняя крышка 42 может поворачиваться на шарнире, или совершать другое движение, для перемещения между убранным положением и положением закрытия. В любом случае исполнительный механизм 59 выполнен с возможностью перемещения верхней крышки между положением закрытия и убранным положением.

Литейные валки 12, установленные в кассете 11 для валков, могут передаваться от станции 47 загрузки в позицию литья через станцию 48 передачи, как показано на Фиг.2 и Фиг.8. Литейные валки 12 могут быть установлены в кассету 11 для валков и затем перемещены в станцию 47 загрузки, причем литейные валки, установленные в кассету для валков, могут быть на станции загрузки подготовлены к литью. На станции 48 передачи может осуществляться обмен литейных валков, установленных в кассеты для валков, и в позиции литья литейные валки, установленные в кассету для литья, готовы к работе в литейной машине. Направляющая для литейных валк