Система смазки двигателя внутреннего сгорания

Иллюстрации

Показать всеИзобретение относится к смазке двигателей внутреннего сгорания. Система смазки двигателя внутреннего сгорания (ДВС) содержит емкость для циркуляционного масла, горловину с контролирующим указателем, главный насос с перепускным клапаном, сообщенный своим входом с указанной емкостью, а выходом через терморегулятор и охладитель масла - с самоочищающимся фильтром, выход которого связан с реле температуры и реле давления масла, дополнительный насос с электроприводом и перепускным клапаном, выход дополнительного насоса связан с центробежными фильтрами, на входе которых установлены подпорные клапаны, выходы центробежных фильтров сообщены с указанной емкостью, эжектор, установленный на входе дополнительного насоса, обратные клапаны, первый обратный клапан подключен параллельно дополнительному насосу, вход второго обратного клапана сообщен с емкостью для циркуляционного масла, а выход второго обратного клапана связан с одним из входов эжектора, другой вход которого связан с линией стока концентрата загрязнений от самоочищающегося фильтра, реле температуры и реле давления масла, выходы которых подключены к управляющим входам электропривода дополнительного насоса, и главную масляную магистраль, сообщенную с ДВС, с узлов и агрегатов которого масло стекает в указанную емкость, в которой размещают ультразвуковую камеру, сообщенную одним своим входом с горловиной и контролирующим указателем, вторым своим входом - с самоочищающимся фильтром, а выходом - с указанной емкостью, в крышке ультразвуковой камеры закреплена гребенка капиллярного маслопровода, выходные отверстия которой по каналам главной масляной магистрали подведены непосредственно к местам смазки узлов и агрегатов ДВС. В донной части ультразвуковой камеры закреплен излучатель, электрически связанный с генератором ультразвуковых волн, который закреплен на внешней поверхности емкости и подключен к бортовой электросети, а входные отверстия гребенки капиллярного маслопровода расположены над излучателем. Изобретение обеспечивает повышение надежности работы на различных режимах эксплуатации. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано на транспортных средствах в системах смазки двигателей внутреннего сгорания (ДВС), трансмиссий, мостов, коробок передач и т.д.

Известна система смазки ДВС [1], содержащая емкость для циркуляционного масла, главный насос, самоочищающийся фильтр с линией непрерывного стока загрязнений, центробежный фильтр с приводом, вспомогательный насос с приводом, разделительное устройство, при этом вход вспомогательного насоса сообщен с линией непрерывного стока загрязнений через разделительное устройство с емкостью.

В известной системе отсутствует возможность интенсификации восстановления фильтрующих поверхностей самоочищающегося фильтра.

Наиболее близкой по технической сущности к предлагаемому решению является известная система смазки ДВС [2], содержащая емкость для циркуляционного масла, главный насос, терморегулятор и охладитель масла, самоочищающий фильтр, главную масляную магистраль, дополнительный насос с электроприводом, центробежные фильтры, обратные клапаны, узел реле температуры и реле давления масла, эжектор, первый и второй обратные клапаны, причем выходы узла реле температуры и реле давления масла подключены к управляющим входам электропривода дополнительного насоса, при этом главный и дополнительный насосы содержат перепускные клапаны, установленные между входом и выходом каждого насоса, а центробежные фильтры содержат подпорные клапаны, установленные на входе каждого фильтра. Другие варианты известной системы смазки с более сложными разделительными устройствами обладают невысокой надежностью.

Известная система обладает следующими недостатками.

Количество смазочного вещества должно быть оптимальным при любом режиме работы ДВС, включая и старт-стопный, когда приводные валы не набрали или уже утратили номинальные обороты. Недостаток известной системы смазки ДВС в этих режимах приводит к различным поломкам, возникающим из-за увеличения потерь на трение, избыток также нежелателен, так как это приводит к попаданию масла в камеру сгорания, следствием чего является перегрев двигателя и нежелательное нагарообразование. Кроме этого невозможна длительная работа ДВС в тяговом режиме на оборотах выходного вала выше номинальных вследствие недостаточного отведения тепла и снижения КПД передачи. Все это вызывает повышенный расход топлива из-за потерь мощности в ДВС.

Задача изобретения - создание системы, позволяющей обеспечить поступление необходимого количества смазочного вещества в ДВС на различных режимах его эксплуатации.

Технически задача решается за счет системы смазки ДВС, содержащей емкость для циркуляционного масла, горловину с контролирующим указателем, главный насос с перепускным клапаном, сообщенный своим входом с указанной емкостью, а выходом через терморегулятор и охладитель масла - с самоочищающимся фильтром, выход которого связан с реле температуры и реле давления масла, дополнительный насос с электроприводом и перепускным клапаном, выход дополнительного насоса связан с центробежными фильтрами, на входе которых установлены подпорные клапаны, выходы центробежных фильтров сообщены с указанной выше емкостью, эжектор, установленный на входе дополнительного насоса, обратные клапаны, первый обратный клапан подключен параллельно дополнительному насосу, вход второго обратного клапана сообщен с емкостью для циркуляционного масла, а выход второго обратного клапана связан с одним из входов эжектора, другой вход которого связан с линией стока концентрата загрязнений от самоочищающегося фильтра, причем выходы реле температуры и реле давления масла подключены к управляющим входам электропривода дополнительного насоса, и главную масляную магистраль, сообщенную с ДВС, с узлов и агрегатов которого масло стекает в указанную выше емкость, и согласно изобретению в емкости дополнительно размещают ультразвуковую камеру, сообщенную одним своим входом с горловиной и контролирующим указателем, вторым своим входом - с самоочищающимся фильтром, а выходом - с указанной емкостью, в крышке ультразвуковой камеры закреплена гребенка капиллярного маслопровода, выходные отверстия которой по каналам главной масляной магистрали подведены непосредственно к местам смазки узлов и агрегатов ДВС. Ультразвуковая камера выполняет функцию дополнительного масляного насоса, давление масла на выходе которого не зависит от изменений давления (в широком диапазоне) на ее входе, которые вызывают переходы ДВС на различные режимы работы.

В донной части ультразвуковой камеры закреплен излучатель, электрически связанный с генератором ультразвуковых волн, который закреплен на внешней поверхности емкости и подключен к бортовой электросети, а входные отверстия гребенки капиллярного маслопровода расположены над излучателем. Тем самым появляется возможность осуществления запуска и работы системы от бортовой электросети, независимо от режима работы ДВС, создания развитой кавитации, ультразвукового капиллярного эффекта и как их следствие - постоянного ультразвукового давления в главной масляной магистрали ДВС.

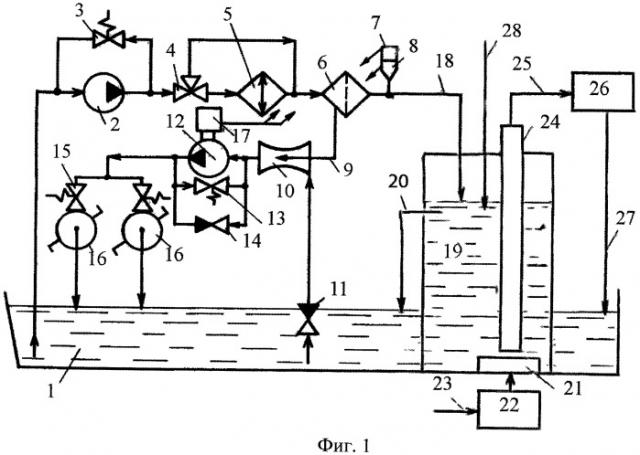

На фиг.1 представлена принципиальная схема смазочной системы ДВС для выполнения изобретения.

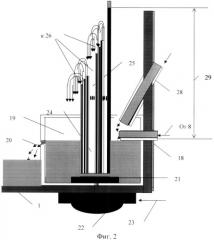

На фиг.2 представлена принципиальная схема ультразвуковой камеры и размещение ее в емкости картера ДВС.

На фиг.3 представлена принципиальная схема установки для наблюдения за проявлением ультразвукового капиллярного эффекта.

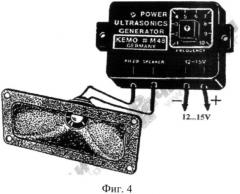

На фиг.4 представлен ультразвуковой генератор для выполнения изобретения КЕМО*М48 Germany с излучателем. Его минимальная частота колебаний: 28-36 kHz. Исходные размеры генератора: 158×125×290 мм. Вес: 2120 г.

Система содержит емкость 1 для циркуляционного масла (например, картер ДВС), главный насос 2, сообщенный своим входом с указанной емкостью, перепускной клапан 3, установленный между входом и выходом насоса 2, выход которого через терморегулятор 4 и охладитель 5 масла связан с самоочищающимся фильтром 6 (задерживаются частицы до 1-2 мкм), на выходе которого установлены реле 7 температуры и реле 8 давления масла. Первый выход самоочищающегося фильтра 6 связан через линию 9 стока концентрата загрязнений с первым входом эжектора 10, второй вход которого связан через обратный клапан 11 с емкостью 1 для циркуляционного масла. Система содержит также дополнительный насос 12, между входом и выходом которого установлены перепускной 13 и обратный 14 клапаны. Вход дополнительного насоса 12 связан с выходом эжектора 10, а выход - через подпорные клапаны 15 с центробежными фильтрами 16 (задерживаются частицы до 40 мкм), выходы которых сообщены с емкостью 1 для циркуляционного масла. Эжектор 10 является смесителем, в котором создается разрежение и пульсации загрязненного масла (частота пульсаций определяется геометрическим размерами смесителя и всей системы). Дополнительный насос 12 с перепускным 13 и обратным 14 клапанами обладает производительностью, равной максимальному расчетному расходу загрязненного масла, сливаемого с самоочищающегося фильтра 6. Выходы реле 7 температуры и реле 8 давления масла подключены к управляющим входам электропривода 17 дополнительного насоса 12 (показано стрелками). Реле 7 температуры и реле 8 давления предназначены для управления включением и выключением электропривода 17 дополнительного насоса 12. Второй выход самоочищающегося фильтра 6 связан по масляному трубопроводу 18 с первым входом ультразвуковой камеры 19, сообщенной своим выходом 20 с емкостью 1. На дне ультразвуковой камеры 19 размещен излучатель 21, который электрически связан с генератором 22 ультразвуковых волн, размещенным на внешней стороне емкости 1, и электрически по каналу 23 связан с бортовой электросетью транспортного средства. В верхней части ультразвуковой камеры 19 закреплена гребенка 24 капиллярных (диаметр капилляра 0,12-0,352 мм) маслопроводов нижним своим концом, с входными капиллярными отверстиями, она опущена в заполненную смазочным веществом ультразвуковую камеру 19 и установлена на расстоянии 0,35-0,75 мм над излучателем 21. Верхний конец гребенки 24 уложен в разводные каналы главной масляной магистрали 25 так, что его выходные капиллярные отверстия фактически подведены к требующим смазки элементам 26 ДВС, с которых отработанное масло 27 стекает в емкость 1, а выход горловины 28 с контролирующим указателем соединяют с вторым входом ультразвуковой камеры 19.

Смазочная система на фиг.1 и фиг.2 работает следующим образом. Масло через горловину 28 заливают в ультразвуковую камеру 19, наполняют ее и емкость 1 до оптимального уровня, одновременно контролируя его. После этого смазочная система готова к работе. Начинает она работать при подаче электроэнергии на генератор ультразвуковых волн 22 с бортовой сети 23 транспортного средства. При этом излучатель 20 оказывает на масло ультразвуковое давление. Ультразвуковые волны, лежащие в диапазоне частот от 21 до 35 кГц, проникают и распространяются в масле ультразвуковой камеры 19. Поскольку зазор между поверхностью излучателя 21 и входными отверстиями гребенки капилляров 24 очень мал (меньше 0,5 мм), то в этой зоне образуется развитая кавитационная область, которая скачкообразно увеличивает концентрацию кавитационных пузырьков и запускает в действие ультразвуковой капиллярный эффект [3]. Высота 29 (Нультр), на которую поднимается жидкость в капиллярах, не зависит от конфигурации каналов главной масляной магистрали 25, по которой они уложены, а определяется только величиной (длиной) подъема жидкости в капилляре Нультр под действием ультразвукового капиллярного эффекта.

Скорость подъема масла по капиллярам резко возрастает, оно поднимается на максимально заданную высоту 29, равную Нультр, и продолжает оставаться на этой высоте до тех пор, пока не отключат ультразвуковой генератор 22. Так как длина капиллярных каналов гребенки 24 меньше высоты 29, как показано на фиг.2, то возникшее в них давление вызывает интенсивное прокачивание масла по капиллярным каналам, проложенным в главной масляной магистрали 25 к элементам ДВС 26, и обеспечивает их смазку. Масло поступает к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительного вала, к втулкам коромысел (на схеме не показано) ДВС 26. Отработавшее в двигателе масло 27 возвращается (стекает) в емкость 1. После этого приступают к первичному пуску ДВС 26. При первичном пуске транспортного ДВС 26 холодное моторное масло забирают из емкости 1 главным насосом 2 со встроенным в него перепускным клапаном 3, защищающим насос 2 от избыточного давления. Далее масло поступает на терморегулятор 4, который перепускает холодное моторное масло в обход охладителя масла (ОМ) 5. При горячем масле оно частично или полностью поступает на ОМ 5, где охлаждается и частично перепускается в обход ОМ 5. Далее масло поступает в самоочищающийся фильтр 6, где происходит его тонкая фильтрация. После этого очищенное от грязевых частиц масло подается по масляному трубопроводу 18 в ультразвуковой камере 19 через ее первый вход, завершая главный круг циркуляции. При этом, в связи с малым расходом масла, его давление в трубопроводе 18 становится и остается максимальным, что обеспечивает необходимый уровень масла в ультразвуковой камере 19.

При прерывистой регенерации фильтрующих элементов (на чертежах не показано) фильтра 6 обратным потоком очищенного масла в самоочищающемся фильтре 6 концентрат загрязнений через патрубок стока подается в масляный трубопровод 9. Далее масло поступает в эжектор (смеситель) 10, откуда холодное масло проходит в обход дополнительного насоса 12 по обратному клапану 14 на подпорные клапаны 15 реактивных центробежных фильтров 16. Клапаны 15 открываются при давлении поступающего на них масла (Рм<1.5…2.5 кгс/см2), и оно подается в реактивные центробежные фильтры 16, где под действием центробежных сил масло очищается от грязевых и сажевых частиц, и далее поступает очищенным в емкость 1.

По мере прогрева ДВС 26 и масла реле 7 температуры, установленное на магистрали 18, включает электропривод 17 дополнительного насоса 12, который повышает давление масла, поступающего на его вход, и подает его на реактивные центробежные фильтры 16. Реле 7 температуры предназначено для пуска электропривода 17 дополнительного насоса 12 только на прогретом моторном масле во избежание перегрузки и возможном выходе из строя электропривода 17 при работе на холодном масле.

При работе ДВС 26 на холостом ходу и промежуточных режимах, когда давление масла в магистрали 18 недостаточно для обеспечения оптимального уровня масла в ультразвуковой камере 19, расхода масла через реактивные центробежные фильтры 16 и поддержания необходимой скорости вращения их роторов, от самоочищающегося фильтра 6 определенное количество загрязненного масла поступает по трубопроводу 9 в эжектор 10. В эжекторе 10 создается разрежение (0-25…0,45 кгс/см2), созданное дополнительным насосом 12, в результате чего открывается обратный клапан 11 и производится дополнительный подвод моторного масла из емкости 1 через эжектор 10 на вход насоса 12. Создающееся в эжекторе 10 разрежение с прерывистым потоком загрязненного масла, поступающего от самоочищающегося фильтра 6, создает автоколебательный процесс в смесителе 10, который создает пульсацию по трубопроводу 9 и передает ее по потоку масла к фильтрующим элементам фильтра 6. Давление масла на входе в магистраль 18 становится достаточным для обеспечения оптимального уровня масла в ультразвуковой камере 19. При этом дополнительно увеличивается расход концентрата загрязнений масла по трубопроводу 9, тем самым, повышается скорость обратной промывки фильтрующих элементов фильтра 6 и, следовательно, повышается эффективность их регенерации.

При работе ДВС 26 на номинальном режиме, когда давление масла на входе в магистраль 18 является достаточным для обеспечения оптимального уровня масла в ультразвуковой камере 19 и для работы реактивных центробежных фильтров 16, реле 8 давления отключает электропривод 17 насоса 12, тогда масло из трубопровода 9 подается в эжектор 10, далее через клапаны 14 и 15 - на центробежные фильтры 16 (при этом обратный клапан 11 закрыт).

В результате работы предлагаемой системы смазки на различных режимах работы ДВС, таких как первичный пуск холодного двигателя, холостой ход, номинальный и промежуточные переходные режимы, включая тяговый режим, ее эффективность значительно повысилась. В первую очередь это произошло за счет того, что масло по капиллярным маслопроводам подается в ДВС под оптимальным ультразвуковым давлением, не зависимым от режима работы ДВС. Генератор ультразвуковых волн запитан от бортовой сети и включается и выключается водителем транспортного средства или оператором при стационарных системах эксплуатации ДВС. Во вторую очередь это произошло за счет улучшения утилизации концентрата загрязненного масла в реактивных центробежных фильтрах независимо от режимов работы транспортного ДВС.

Ультразвуковой капиллярный эффект - явление увеличения глубины и скорости проникновения жидкости в капиллярные каналы под действием ультразвука (по сравнению с глубиной 30, равной НК, и скоростью, обусловленными только капиллярными силами). Открытие ультразвукового капиллярного эффекта принадлежит белорусскому ученому академику Е.Г.Коновалову. В Государственном реестре открытий СССР оно зарегистрировано под №109 с приоритетом от 6 мая 1962 г. Суть явления проще всего понять на следующем опыте, схема которого представлена на фиг.3. Если капилляр погрузить в жидкость, то под действием капиллярных сил жидкость поднимется на высоту 30, равную НК. Если в жидкость на дно ванны поместить излучатель, связанный с генератором ультразвуковых колебаний, то высота и скорость подъема будут в десятки и сотни раз превосходить величину НК, а высота подъема 29, равная НУЛЬТР, может достигать 10-15 м.

Экспериментально и теоретически доказано [3], что в основе эффекта лежит явление кавитации. Поэтому, чтобы создать условия для проявления ультразвукового капиллярного эффекта, надо вызвать развитую кавитацию на входе в капилляр. Интенсивности подъема смазочной жидкости в капиллярном маслопроводе способствует уменьшение размеров молекул и частиц в смазочной жидкости (обратимая деполимеризация и диспергирование), вызываемое ультразвуковым капиллярным эффектом, ускоренной диффузией, уменьшением вязкости и поверхностного натяжения.

Кавитация представляет собой явление образования, роста и захлопывания несплошностей (пузырьков) в жидкости в поле переменного давления. Как известно, даже в довольно чистых жидкостях всегда имеются инородные примеси: микроскопические пузырьки воздуха, частицы твердых тел, газовые включения в микродефектах на поверхности твердых тел и стенках сосудов. Инородные тела являются обычно зародышами кавитации. Прочность жидкости в таких местах ослаблена и под действием растягивающих напряжений в поле переменного давления, в нашем случае, в ультразвуковом поле, жидкость может «разорваться». При этом зародыши кавитации теряют устойчивость, начинают быстро расти и захлопываться. Появление развитой кавитации в смазывающей жидкости вызывает ультразвуковой капиллярный эффект, который, по существу, представляет собой новый тип однонапрвленных потоков, отличающихся от известных аномально большой скоростью и тем, что он возникает в капиллярных каналах.

Предлагаемая система была реализована в промышленном исполнении на транспортном двигателе внутреннего сгорания. При реализации использовались стандартные элементы и узлы, один из которых приведен на фиг.4.

Положительный эффект изобретения заключается в повышении надежности работы и увеличении периода необслуживаемой работы ДВС, расширении диапазона его применения при эксплуатации системы вплоть до технического обслуживания транспортного средства, когда из центробежных фильтров 16 удаляют осадок.

Источники информации

1. Патент РФ №2015354, М. Кл. F01M 1/10, 1994.

2. Патент РФ №2274753, М. Кл. F01M 1/10, 2006.

3. Прохоренко П.П. Ультразвуковой капиллярный эффект / П.П. Прохоренко, Н.В. Дежкунов, Г.Е. Коновалов; Под ред. В.В. Клубовича. 135 с. Минск: «Наука и техника», 1981.

1. Система смазки двигателя внутреннего сгорания (ДВС), содержащая емкость для циркуляционного масла, горловину с контролирующим указателем, главный насос с перепускным клапаном, сообщенный своим входом с указанной емкостью, а выходом через терморегулятор и охладитель масла - с самоочищающимся фильтром, выход которого связан с реле температуры и реле давления масла, дополнительный насос с электроприводом и перепускным клапаном, выход дополнительного насоса связан с центробежными фильтрами, на входе которых установлены подпорные клапаны, выходы центробежных фильтров сообщены с указанной емкостью, эжектор, установленный на входе дополнительного насоса, обратные клапаны, первый обратный клапан подключен параллельно дополнительному насосу, вход второго обратного клапана сообщен с емкостью для циркуляционного масла, а выход второго обратного клапана связан с одним из входов эжектора, другой вход которого связан с линией стока концентрата загрязнений от самоочищающегося фильтра, реле температуры и реле давления масла, выходы которых подключены к управляющим входам электропривода дополнительного насоса, и главную масляную магистраль, сообщенную с ДВС, с узлов и агрегатов которого масло стекает в указанную емкость, отличающаяся тем, что в емкости дополнительно размещают ультразвуковую камеру, сообщенную одним своим входом с горловиной и контролирующим указателем, вторым своим входом - с самоочищающимся фильтром, а выходом - с указанной емкостью, в крышке ультразвуковой камеры закреплена гребенка капиллярного маслопровода, выходные отверстия которой по каналам главной масляной магистрали подведены непосредственно к местам смазки узлов и агрегатов ДВС.

2. Система смазки по п.1, отличающаяся тем, что в донной части ультразвуковой камеры закреплен излучатель, электрически связанный с генератором ультразвуковых волн, который закреплен на внешней поверхности емкости и подключен к бортовой электросети, а входные отверстия гребенки капиллярного маслопровода расположены над излучателем.