Способ получения цельной детали из волокнистого композита

Иллюстрации

Показать всеИзобретение относится к способу получения цельной детали из волокнистого композита и к стержневой форме для ее получения. Согласно способу производят множество удаляемых стержней в стержневой форме. Стержни в сущности образуют геометрию внутренней поверхности детали из волокнистого композита с несъемными лонжеронами и ребрами, образуя наружную оболочку. Стержни изготавливают в стержневой форме путем заливки растворимого и/или плавкого материала стержней, который затем отверждают. Наносят преформы, изготовленные из армирующих волокон, на стержни для формирования элементов жесткости. Располагают стержни для формирования общей конструкции. Покрывают стержни полуфабрикатом в форме полотна для создания наружной оболочки. Вводят общую конструкцию в закрытое формовочное средство и пропитывают ее отверждаемым пластиковым материалом, отверждают ее для создания конечной детали из волокнистого композита путем приложения давления и/или нагрева. Удаляют стержни с помощью нагрева и/или растворителя таким образом, что растворенный или ожиженный материал стержней вытекает через, по крайней мере, одно отверстие, выполненное заранее в наружной оболочке детали из волокнистого композита. Изобретение обеспечивает получение детали с высокими физико-механическими показателями. 2 н. и 17 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к способу получения цельной детали из волокнистого композита, в частности аэродинамической поверхности, включающей некоторое количество элементов жесткости, окруженных наружной оболочкой.

Изобретение также относится к стержневой форме для одновременного и гибкого получения стержней, необходимых для предложенного способа.

В современном самолетостроении традиционные алюминиевые материалы все больше вытесняются деталями из волокнистых композитов, изготовленными, например, из термореактивных или термопластичных углепластиков. В настоящее время даже сложные конструктивные детали, такие как посадочные закрылки или все рулевые блоки, часто изготовлены из волокнистых композитов, особенно из углепластиков, таких как эпоксидные смолы, армированные углеродным волокном.

Из-за их физических размеров и/или сложной геометрической формы конструктивные детали этого типа обычно получают, используя так называемое дифференциальное строительство, в котором конструктивные детали собирают на конечной стадии сборки из некоторого количества предварительно изготовленных отдельных деталей с более простой геометрией.

Для примера, в этом контексте может быть упомянут посадочный закрылок для самолета, в которой некоторое количество поперечных ребер прикреплены к некоторому количеству продольных лонжеронов, которые разнесены, но проходят параллельно друг другу, чтобы поддерживать обшивку. Внешние контуры поперечных ребер и форма панели обшивки в конечном счете определяются поверхностной геометрией панелей обшивки, таким образом определяя аэродинамические характеристики посадочного закрылка. Все детали должны быть также собраны без напряжений, чтобы избежать дополнительных нагрузок на конструкцию.

Недостатком дифференциального строительства, помимо прочего, является то, что отдельные детали необходимо собирать для получения конечной детали на дополнительной стадии сборки. Кроме того, в процессе соединения деталей обычно необходимы перекрытия или закраины, которые означают дополнительную массу.

Другие недостатки возникают из-за предпочтительного использования заклепочных соединений отдельных деталей. Поскольку детали из волокнистого композита имеют значительно более низкую прочность на изгиб чем металлические материалы, каждое отверстие под заклепку является статическим недостатком, который должен быть компенсирован путем увеличения толщин материалов в области отверстия. Чтобы использовать такие заклепочные соединения на деталях из волокнистого композита, на конструкциях обшивки также необходимы повышенные толщины материалов и увеличенные области закраин, например, для того, чтобы в случае разрушения заклепочного соединения можно было осуществить ремонт путем создания другого заклепочного соединения. Все эти ограничения означают, что композитная деталь не рассчитана на максимальную ожидаемую механическую нагрузку, а рассчитана на предельные производственные условия или ремонтные требования, относящиеся к безопасности, которые ведут к ненужному увеличению массы.

Как общее правило, отдельные детали также могут быть соединены адгезионным связыванием, что по меньшей мере устраняет проблему уменьшения несущей способности. Однако, все еще существуют большие проблемы с так называемым "конструктивным связыванием" на деталях, испытывающих высокие напряжения в самолете, по отношению к необходимой обработке поверхности, усталостной безопасности и способности выдерживать ударные нагрузки (так называемое "сопротивление удару"), которые в настоящее время означают, что это решение все еще нельзя использовать по причинам безопасности, по меньшей мере в отрасли гражданской авиации.

Практичной альтернативой дифференциальному строительству является интегральное строительство, в котором детали из волокнистых композитов со сложной геометрией получают как единые детали, так что вышеупомянутых недостатков из-за соединения нескольких отдельных деталей для образования сложной общей конструкции больше нет.

Одной из крупных проблем при производстве таких цельных деталей, которые могут включать, например, законченные посадочные закрылки, тормозные закрылки, элероны, обтекатели направляющих закрылок, предкрылки, опоры двигателя, винглеты (концевые крылышки), крылья, хвостовые блоки, рули, двери, крышки, обшивка, опоры и т.д., вызвана конструкциями внутренних канавок, которые необходимы во многих случаях для того, чтобы создать необходимую жесткость в герметичной наружной обшивке.

Цель изобретения заключается в том, чтобы описать простой способ получения сложной цельной детали из волокнистого композита с несколькими внутренними элементами жесткости, которая также гибкая по отношению к изменению условий строительства детали из волокнистого композита и которая может быть включена в широко автоматизированный и индустриализированный производственный процесс. Кроме того, другой целью изобретения является предложение стержневой формы, которая гибкая по отношению к изменению требований к строительству, для производства стержней, требуемых для предложенного способа.

В первом случае эта цель достигается способом по пункту 1 формулы, включающим следующие этапы:

a) производство некоторого количества удаляемых стержней в стержневой форме, причем стержни в сущности представляют внутреннюю поверхностную геометрию детали из волокнистого композита,

b) нанесение преформ из армирующих волокон на стержни для формирования элементов жесткости и размещение стержней для формирования общей конструкции,

c) покрытие стержней полотняным полуфабрикатом для создания наружной обшивки,

d) введение общей конструкции в закрытое формующее средство и пропитка общей конструкции отверждаемым пластиковым материалом,

e) отверждение для создания конечной детали из волокнистого композита под действием давления и/или температуры и

f) удаление стержней.

На первом этапе a) способа производят все стержни, необходимые для осуществления способа. Отдельная закрытая стержневая форма, которая имеет по меньшей мере одну верхнюю часть формы и одну нижнюю часть формы, используется для отливки стержней. Некоторое количество по меньшей мере частично пересекающихся разделителей для создания ячеек размещено в стержневой форме. Чтобы расположить разделители так, чтобы создать пересекающиеся области, каждый из разделителей имеет продольную прорезь по его длине, которая проходит приблизительно к середине пластины разделителя. Так разделители могут быть введены друг в друга с любой стороны. В области пересечения продольные прорези подходят в противоположные пересекающие пластины. Каждая сформированная таким образом ячейка в стержневой форме представляет замкнутую литьевую камеру для изготовления стержня и может быть заполнена материалом стержня по меньшей мере через одно отверстие в нижней и/или верхней части формы. В некоторых случаях также могут быть предусмотрены вентиляционные отверстия для обеспечения быстрого и, что более важно, беспузырькового литья стержней.

Обе части стержневой формы определяют внутреннюю поверхностную геометрию получаемой детали из волокнистого композита, которая может быть, например, посадочным закрылком. При изготовлении посадочного закрылка разделители между ячейками могут, например, быть в форме пластин-лонжеронов и пластин-ребер. Пластины-лонжероны и пластины-ребра представляют собой держатели для размещения элементов жесткости, в некоторых случаях подрезанные, которые будут позже размещаться в детали из волокнистого композита в форме лонжеронов (продольных) и ребер (поперечных).

Для получения стержней пластины-лонжероны и пластины-ребра предпочтительно вставляют в нижнюю часть формы, которая для этой цели имеет канавки, и всю конструкцию закрывают верхними частями формы. Затем в закрытую форму вводят материал стержней через отверстия в частях формы и отверждают его.

В качестве материала стержней можно использовать материал с низкой температурой плавления, например воск, сплав металла и т.д. Альтернативно, в качестве материала стержней можно использовать вещество, которое первоначально затвердевает и которое впоследствии полностью растворяют подходящим растворителем, например, водой, разбавителем и т.д., перед вымыванием из стержневой формы на заключительном этапе процесса. Независимо от используемого материала стержней, он должен иметь прочность на сжатие не меньше 8 бар для последующего процесса пропитки ("RTM-процесс"). Части формы снимают за отверстия, заранее выполненные в наружной обшивке, причем растворитель, используемый для растворения стержней, вводят через эти отверстия, позволяя материалу стержней вытекать через эти отверстия. Промышленные системы эпоксидных смол для самолетостроения в настоящее время еще имеют такие высокие температуры затвердевания (≈180°C), что использование расплавляемых стержней не подходит. Общая матричная конструкция с всеми стержнями (так называемые "стержневые" композитные формы) представляет собой желательную геометрию внутренней поверхности детали из волокнистого композита, которая будет затем изготовлена. Конструктивные изменения в детали из волокнистого композита, например, изменения в толщине материала лонжеронов и/или ребер, могут быть осуществлены быстро и легко путем замены соответствующих разделителей, без необходимости в сложных изменениях в средстве для RTM-формования, используемом для окончательной пропитки. Для этого стержневую форму предпочтительно изготавливают из материала, легкого в обработке, например из алюминиевого сплава.

На втором этапе, b), преформы, выполненные из армирующих волокон (так называемые сухие преформы со связующими элементами), наносят на все стороны стержней, специально для образования волокнистой арматуры лонжеронов, ребер и наружной оболочки. При необходимости преформы могут располагаться одна на другой. Стержни затем позиционируют относительно друг друга так, чтобы создать желательную форму детали из волокнистого композита. Для получения посадочного закрылка стержни сначала позиционируют в продольном направлении посадочного закрылка, и стержни затем закрепляют последовательно в его поперечном направлении. Поскольку преформы уже имеют связующее вещество, они обладают некоторой стабильностью формы.

На третьем этапе, c), стержни, которые позиционированы и ориентированы относительно друг друга, снабжают полуфабрикатом в форме полотна из армирующих волокон для создания наружной оболочки, которая предпочтительно является герметичной. Таким полуфабрикатом предпочтительно является ткань, которая имеет высокую дражируемость/эластичность и которая идеально подходит к обычно двухмерной геометрии изогнутой поверхности, задаваемой стержнями, без складок. И волокнистые преформы, и полуфабрикат в форме полотна предпочтительно изготовлены из углеродных волокон. Как правило, можно использовать любые волокна, которые подходят для использования в качестве армирующих, такие как стекловолокно, керамические волокна, природные волокна (пенька) и т.д.

Преформы и полуфабрикат в форме полотна могут быть зафиксированы в их положениях с помощью связующих элементов, для которых можно использовать, например, термопластичный синтетический материал, распыляемый, например, в порошкообразной форме. Альтернативно, подходящее термопластичное связующее вещество может уже быть включено в преформы или полуфабрикат в форме полос, так что простого нагрева будет достаточно для фиксации преформ или полуфабриката на стержнях. Для заполнения любых нежелательных пустот, особенно между стержнями, покрытыми преформами, обычно необходимо установить дополнительные вставки и/или отдельные пряди (ровинги) армирующих волокон или некоторое количество слоев армирующей ткани между стержнями.

На четвертом этапе, d), созданную таким образом общую конструкцию помещают в состоящую по меньшей мере из двух частей, предпочтительно металлическую, литейную форму, геометрия внутренней поверхности которой определяется половинами формы и точно соответствует желательной геометрии поверхности изготавливаемой детали из волокнистого композита. После закрывания этих по меньшей мере двух половин формы общую конструкцию пропитывают отверждаемым пластиковым материалом, который в некоторых случаях может находиться при повышенном давлении, в частности, отверждаемой эпоксидной смолой, используя известный способ пропитки (RTM-процесс = процесс инжекции смолы в форму). Металлическую форму для RTM-процесса изготавливают с высокой точностью из высокопрочной и жаропрочной стали. При приложении низкого давления к RTM-форме процесс пропитки или инжекции ускоряется, и решается проблема включений воздуха и образования пустот. RTM-форму нагревают прямым или косвенным способом. В случае косвенного нагрева всю RTM-форму помещают в печь, а в случае прямого нагрева нагревательные средства включают непосредственно в форму. Такими нагревательными средствами могут быть электронагреватели или отверстия, через которые пропускают жидкость с регулируемой температурой, в частности масло.

На пятом этапе, e), конечную деталь из волокнистого композита отверждают с помощью давления и/или температуры, и на шестом и последнем этапе, f), стержни окончательно удаляют из детали из волокнистого композита с помощью нагрева и/или растворителя. Для этого обычно необходимо выполнить небольшие отверстия в герметичной наружной оболочке, чтобы позволить вытекать растворенному или сжиженному материалу стержней. Альтернативно, для этой цели можно использовать отверстия в угловых областях поперечных ребер, и эти отверстия также служат для отвода конденсата из конечной детали.

Способ согласно изобретению, таким образом, позволяет простым образом получать цельные детали из волокнистого композита со сложной внутренней подрезанной конструкцией, обеспечивающей жесткость, используя двухмерную матрицу из растворимых (расплавляемых) или впоследствии удаляемых стержней.

Предпочтительное улучшение способа предусматривает, что на стержни наносят непроницаемое покрытие после литья и отверждения. Это не дает пластику неконтролируемо проникать в стержни во время окончательной пропитки, придавая детали из волокнистого композита неопределенную внутреннюю поверхность ("древовидные дефекты литья") после отверждения и удаления стержней. Такое покрытие также может иметь не прилипающие свойства, чтобы его можно было удалить с конечной детали.

Также предусмотрено, что элементы жесткости могут быть, в частности, выполнены как несъемные ребра и лонжероны в наружной оболочке. Однако, в общем смысле, способ не ограничен традиционной конструкцией лонжеронов и ребер с наружной оболочкой, которую традиционно используют, например, в крыльях, горизонтальных стабилизаторах, рулевых блоках и посадочных закрылках летательного аппарата. Путем соответственного расположения и конфигурации разделителей в стержневой форме можно тем более обеспечить изготовление пустотелых конструкций с внутренними элементами жесткости как деталей из волокнистого композита. Кроме того, разделители, т.е. пластины-лонжероны и пластины-ребра, в случае посадочного закрылка необязательно должны пересекаться под углом 90° в области пересечения. В принципе, возможен любой угол, как и форма, отличающаяся от прямой линии. Например, разделители в стержневой форме могут быть изогнуты. Кроме того, при отступлении от геометрии крыла в поперечном сечении, показанной для примера, разделители могут иметь любой контур по высоте, чтобы получать детали из волокнистого композита с двойной изогнутой поверхностью, которая изменяется в широких пределах, и с геометрией поверхности, которая также вся герметична.

Предложенный способ предназначен, в частности, для автоматизированного промышленного производства деталей из волокнистых композитов в больших количествах для пассажирской авиации, в которой в настоящее время главным образом используются конструктивные детали из волокнистых композитов, получаемые традиционным способом из одной части с конструкциями лонжеронов и ребер.

Согласно еще одному варианту осуществления способа согласно изобретению предусматривается, что преформа стрингера будет установлена по меньшей мере в одну продольную выемку, в частности канавку, по меньшей мере в одном стержне, перед нанесением полуфабриката в форме полотна, приводя к опоре по меньшей мере одним опорным элементом, который вводят впоследствии.

Это дает возможность создавать продольные элементы жесткости, например, в форме D-образных стрингеров, как несъемную часть наружной оболочки, окружающей деталь из волокнистого композита, в дополнение к элементам жесткости в форме лонжеронов и ребер. Надувные пластиковые шланги (пленки в форме трубки) предпочтительно используются в качестве опорных элементов, и они могут оставаться в конечной композитной детали или могут быть удалены с боковой стороны, если это необходимо. Альтернативно, растворимые или расплавляемые стержни можно использовать в качестве опорных элементов, и их также можно использовать для остающихся стержней с подрезами.

Цель изобретения также достигается за счет стержневой формы, имеющей признаки по пункту 14 формулы изобретения.

То, что стержневая форма имеет некоторое количество ячеек между верхней и нижней частями, чтобы определить внутреннюю геометрию поверхности наружной оболочки, причем ячейки образованы некоторым количеством разделителей, расположенных на некотором расстоянии друг от друга, в частности пластин-ребер и пластин-лонжеронов, которые пересекаются, по меньшей мере в какой-то части, и причем каждая ячейка имеет по меньшей мере одно отверстие для подачи материала стержня, дает возможность получать все стержни, необходимые для осуществления предложенного способа, одновременно.

Кроме того, разделители и по меньшей мере две части стержневой формы предпочтительно изготовлены из сплава металла, который легко обрабатывать, например из алюминиевого сплава. Конструктивные изменения в детали из волокнистого композита могут, таким образом, быть осуществлены путем удаления материала разделителя в определенных областях и/или перемены мест разделителей. Если, например, толщина материала элемента жесткости в конечной детали из волокнистого композита должна быть изменена по статическим соображениям, достаточно заменить соответствующий разделитель другим разделителем с требуемой толщиной материала.

Другие предпочтительные варианты осуществления способа и стержневой формы описаны в остальных пунктах формулы изобретения.

На чертежах показано следующее:

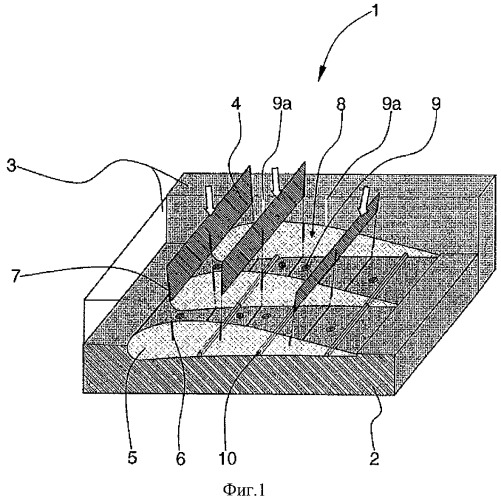

фиг.1 - изометрический вид стержневой формы для производства стержней;

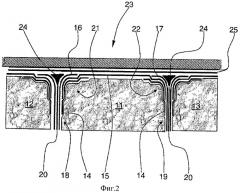

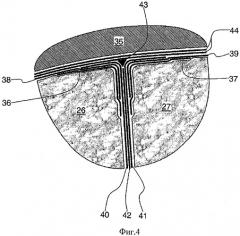

Фиг.2 - вид в поперечном сечении трех выровненных стержней с преформами и полуфабрикатом;

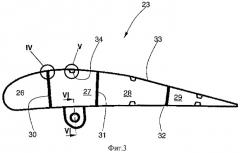

Фиг.3 - сечение в общей конструкции всего расположения армирующих волокон для посадочного закрылка;

Фиг.4 - деталь с Фиг.3 в области соединения преформы переднего лонжерона и полуфабриката в форме полотна с литейной формой, используемой для RTM-процесса;

Фиг.5 - еще одна деталь с Фиг.3 в области преформы стрингера;

Фиг.6 - вид в поперечном сечении по линии VI-VI с Фиг.3 в области точки приложения нагрузки, рассчитанной как несъемная часть (поперечного) ребра;

Фиг.7 - вариант стержневой формы со средствами для позиционирования стержней;

Фиг.8 - увеличенный вид детали с Фиг.7;

Фиг.9 - схема нанесения полуфабриката в форме полотна для формирования наружной оболочки;

Фиг.10 - вид заготовки и угловой преформы, выполненной из этой заготовки;

Фиг.11 - вид заготовки и преформы ребра, выполненной из этой заготовки;

Фиг.12 - изометрический вид посадочного закрылка как примера цельной детали из волокнистого композита, полученного согласно изобретению с внутренними подрезанными элементами жесткости.

Одинаковые конструктивные элементы на чертежах имеют в каждом случае одинаковые ссылочные номера. Способ и устройства, используемые для осуществления способа, в частности стержневая форма для получения всех стержней, ниже будут описаны параллельно.

На Фиг.1 показан изометрический вид литьевой формы, используемой для получения стержней при осуществлении предложенного способа на примере посадочного закрылка для летательного аппарата.

Стержневая форма 1 состоит из нижней и верхней частей 2, 3. Некоторое количество разделителей, которые не имеют отдельных обозначений, расположены в форме и в данном примере выполнены как пластины-лонжероны с пластинами-ребрами, проходящими поперечно первым, для получения посадочного закрылка. Из всех пластин лонжеронов и ребер только одна передняя пластина-лонжерон 4 и одна передняя пластина-ребро 5 имеют ссылочные номера. Геометрия поперечного сечения пластины-ребра 5 следует геометрии поперечного сечения посадочного закрылка в этой области. Пластины-лонжероны 4 введены в прорези, которые не имеют ссылочных номеров, в нижней и/или верхней частях 2, 3 формы, служащие в качестве направляющих. В показанном варианте осуществления пластина-ребро 5 имеет всего три прорези, из которых только передняя прорезь имеет ссылочный номер 6, причем каждая прорезь проходит от верхнего края пластины-ребра 5 приблизительно до середины пластины-ребра. Пластина-лонжерон 4 также имеет три прорези или продольные выемки, из которых только передняя прорезь 7 имеет ссылочный номер. В отличие от прорезей 6 в пластинах-ребрах 5, прорези 7 в каждой пластине-лонжероне 4 проходят от низа приблизительно до середины соответствующей пластины-лонжерона 4. Из-за описанной конфигурации прорезей пластины-лонжероны 4 могут быть введены в пластины-ребра 5, образуя пересекающиеся области, которые не показаны, и некоторое количество ячеек в направлении стрелок (на чередующихся сторонах). Одна ячейка со ссылочным номером 8 представляет другие ячейки такой же конструкции. Всего восемь ячеек на Фиг.1 представляют реальные литьевые формы для производства стержней. На нижней стороне части 2 формы имеется небольшое отверстие 9 в области ячейки 8, как и в других ячейках, через которые можно подавать подходящий жидкий материал для стержней. Альтернативно, отверстия также могут быть выполнены в верхней части 3 формы. Также могут быть предусмотрены дополнительные вентиляционные отверстия 9а. Перед заливкой материала стержней для одновременного изготовления всех восьми стержней вводят/собирают разделители и закрывают две части 2, 3, чтобы создать стержневую форму 1.

Материалом для подрезных растворимых стержней является плавкий материал с температурой плавления выше температуры отверждения материала матрицы или отверждаемое вещество, которое впоследствии может быть снова растворено подходящим растворителем, таким как вода, химический растворитель и т.д., и вымыто из полученной детали. Растворение может происходить физическими или химическими средствами. При использовании эпоксидных смол обычно предпочтительно использовать растворимые стержни из-за высоких температур отверждения до 200°С, поскольку температуры, требуемые для расплавления стержней, могут повредить матрицу из эпоксидной смолы. Однако при растворении стержней можно использовать термореактивные пластики, поскольку они затвердевают при более низких температурах. Отверстия, выполненные заранее в наружной оболочке и/или в угловых областях поперечных ребер, используются для удаления стержней, и последние отверстия служат в качестве дренажных для удаления конденсата. В зависимости от используемого материала стержней может потребоваться снабдить стержни снимаемой пленкой или покрытием, т.е. пропитать их для предотвращения проникновения пластика, в частности системы эпоксидной смолы, используемого при пропитке смолой для производства конечной детали из волокнистого композита.

Нижняя часть 2 формы также имеет три продольных полотна, каждое с немного трапециевидной геометрией поперечного сечения, среднее полотно имеет на чертежах ссылочный номер 10. Использование полотен 10, проходящих параллельно пластинам-лонжеронам 4, приводит к образованию на нижней стороне стержней продольных выемок, в частности трапециевидных канавок, которые впоследствии используют для изготовления продольных элементов жесткости, особенно в форме Q-образных стрингеров.

Стержневую форму 1, включая разделители, предпочтительно изготавливают из материала, который легко обрабатывать, такого как алюминиевый сплав и т.д. Это означает, что конструктивные изменения в последующей детали из волокнистого композита, например, направленные на увеличение или уменьшение толщины материала лонжеронов, могут быть быстро осуществлены путем замены соответствующей пластины-лонжерона или путем удаления материала с соответствующей пластины-лонжерона. В частности, изменения в очень сложной и трудной в обработке форме для последующего процесса инжекции смолы (RTM-процесс), для которого используют формы из высокопрочной стали, больше не нужны, поскольку только наружную форму изготавливают из высокопрочной стали (жаропрочного хромоникелевого сплава), и ее геометрию фиксируют на ранней стадии. Первый этап a) завершают одновременным производством всех требуемых стержней в описанном устройстве.

На Фиг.2 показан схематический вид поперечного сечения верхней части стержня с некоторым количеством преформ и двумя слоями полуфабриката в форме полотна, который представляет вид детали общей конструкции расположения армирующих волокон для получения детали из волокнистого композита.

На втором этапе, b), некоторое количество разных преформ помещают на стержни. Затем стержни сгруппировывают для формирования общей конструкции, которая по существу отражает внутреннюю геометрию поверхности производимой детали из волокнистого композита (см. Фиг.1). Стержни 12, 13 примыкают к среднему стержню 11 с обеих сторон. Слоистая конструкция будет объяснена с использованием этого среднего стержня 11 в качестве примера. Предварительно изготовленную угловую преформу 14 сначала помещают на стержень 11.

Преформа, такая как угловая преформа 14, является плоской заготовкой с любым внешним контуром, изготовленной из многоосной ткани из переплетенных волокон (так называемых "NCF" = не извитых волокон) или текстиля, особенно полуфабриката в форме полотна, изготовленного из углеродных волокон, которое складывают по меньшей мере один раз или дражируют в определенных областях для создания трехмерной структуры. Обычно преформа может быть изготовлена в любой геометрически возможной форме путем складывания, дражирования и резки. В заключение каждую преформу изготавливают с армирующими волокнами, проходящими в соответствующей ориентации, в частности такой, которая учитывает поток сил и нагрузки. Например, преформы изготавливают с текстилем и/или тканью ("многоосная ткань"), изготовленной из армирующих волокон под углом ±45° и в положении 0°/90°.

Затем, существует преформа 15 оболочки. Затем, преформы 16, 17 лонжеронов и ребер прилагаются в требуемых количествах к противоположным боковым поверхностям 18, 19 стержня 11 для получения соответствующих элементов жесткости. При необходимости между стержнями также могут быть предусмотрены промежуточные преформы 20. Критическим аспектом является то, что угловые преформы 14 и преформы 15 оболочки расположены так, что они перекрываются в области краев 21, 22. То же самое относится и к расположению преформ 16, 17 лонжеронов и ребер на нижележащих преформах 15 оболочки. То, что эти преформы образуют ласточкин хвост или перекрываются друг с другом означает, что преформы удерживаются вместе механическими средствами в детали из волокнистого композита.

Для того чтобы избежать нежелательного утолщения детали из волокнистого композита, окружающие края 21, 22 всех стержней имеют некоторое количество плоских впадин (не обозначены) с взаимными перепадами, точная глубина которых соответствует толщине соответствующего материала преформ, установленных одна на другую. Это приводит к объемному содержанию волокон с узким допуском, например, 60% в интервале ±4% в конечной детали. В зависимости от количества перекрывающихся слоев, предусматривается соответствующее количество ступеней с перепадами. Преформы имеют выступ (отбортовку) по меньшей мере на одной стороне, по меньшей мере на отдельных частях, и этот выступ поворачивается по одному из краев 21, 22 стержня 11, т.е. его размещают на одной из боковых поверхностей 18, 19 стержня 11. В таком случае выступы лежат в впадинах стержня 11, чтобы обеспечить плавное окончание на верху. Впадины могут быть выполнены ступенчато, как некоторое количество ступеней, чтобы включать тот случай, когда некоторое количество выступов будет необходимо разместить один поверх другого (см., в частности. Фиг.4). Альтернативно, выступы могут быть выполнены с прорезью, чтобы они могли следовать изогнутым краям стержней. Преформы предпочтительно имеют единообразно выполненные выступы на всех сторонах. Стержни 11-13 тогда располагают по отношению друг к другу в форме матрицы, чтобы они соответствовали внутреннему контуру конечной детали из волокнистого композита, т.е. стержни 11-13, которые снабжены преформами, повторно располагают так, чтобы сформировать общую конструкцию 23, которая была первоначально удалена из стержневой формы после литья (см. Фиг.1). Только верхние участки стержней 11-13 показаны на Фиг.2, но ту же самую процедуру, которая описана выше, используют для размещения преформ на нижних участках стержней 11-13.

Преформы предпочтительно изготавливают из прядей, текстиля или некоторого количества отдельных углеродных волокон или ровингов углеродных волокон. Вставки 24 также введены в области между стержнями 12-13, чтобы завершить общую конструкцию 23, образуя конечное расположение армирующих волокон композитной детали.

В заключение, на третьем этапе, c), общую конструкцию 23 стержней покрывают по меньшей мере одним слоем полуфабриката 25 в форме полотна, чтобы получить конечное армирование наружной оболочки детали из волокнистого композита.

Полуфабрикат 25 в форме полотна предпочтительно является хорошо дражируемым текстилем или прядью углеродных волокон и способен следовать в общем двойной изогнутой поверхности стержней 11-13 без складок. Вышеописанная последовательность установки преформ или полуфабриката 25 в форме полотна применима для всех стержней. Кроме того, может потребоваться ввести отдельные вставки 24 из углеродных волокон, изготовленные из ровингов, в общую конструкцию 23 для заполнения любых пустот. Полуфабрикат 25 прилегает к верхней части литьевой формы для RTM-процесса, которая показана штриховкой, но не имеет ссылочного номера.

Для того чтобы зафиксировать положение преформ и полуфабриката 25 в форме полотна на стержнях 11-13, также предпочтительно нанести, например, термопластичное клеящее вещество. Альтернативно, можно использовать преформы или полуфабрикаты в форме полотна, на которые изготовитель уже нанес термопластичное клеящее вещество, чтобы изделие можно было просто нагреть для фиксации в требуемом положении.

На Фиг.3 схематически показано поперечное сечение общей конструкции сухих армирующих волокон, а на Фиг.4 представлена увеличенная деталь области между преформами лонжеронов и полуфабрикатом в форме полотна, формирующим наружную оболочку. Ниже ссылки на Фиг.3 и 4 будут делаться одновременно.

Помимо прочего сухая общая конструкция (армирующих волокон) 23 включает четыре стержня 26-29, которые разделены тремя преформами 30-32 лонжеронов и окружены полуфабрикатом в форме полотна 33 для формирования конечной наружной оболочки. Кроме того, шесть соответственно выполненных преформ стрингеров, только одна из которых имеет ссылочный номер 34, предусмотрены в стержнях 27-29 и используются для создания цельных продольных профилей жесткости, особенно стрингеров или Ω-образных стрингеров в конечной детали из волокнистого композита.

Эту общую конструкцию 23 вводят в закрытую форму 35 на этапе d) для осуществления пропитки согласно RTMпроцессу. Форма 35 изготовлена из высокопрочной и жаростойкой стали. Геометрия наружной поверхности композитной детали определяется только формой 35. После полной пропитки общей конструкции 23 отверждаемым пластиком, в частности системой эпоксидной смолы и т.д., конструкцию полностью отверждают на этапе е) для получения конечной детали из волокнистого композита. Форма для RTM-процесса может быть нагрета с использованием прямого или косвенного нагрева. Стержни 26-29 удаляют или растворяют на заключительном этапе f) путем расплавления или вымывания. Для этой цели используют отверстия в каждой ячейке, определенной двумя ребрами и лонжеронами, и впоследствии отверстия изготавливают в наружной оболочке и используют их для целей слива, проверки материалов, технического обслуживания и осмотра.

При необходимости может быть выполнена надежная проверка конечной детали из волокнистого композита на включения воздуха, отслоения, инородные тела, колебания в толщине и т.д.

На Фиг.4 показана детальная слоистая структура в области, где передний лонжерон 26 соединен с наружной оболочкой 33 в общей конструкции 23 армирующих волокон. Оба стержня 26, 27 покрыты угловыми преформами 36, 37. Преформы 38, 39 оболочки перекрываются на угловых преформах 36, 37. Две преформы 40, 41 лонжеронов разделены промежуточной преформой 42. Вставка 43 из армирующих волокон с приблизительно треугольным сечением проходит между стержнями 26, 27 для получения достаточно плоской поверхности. Два слоя полуфабриката 44 в форме полотна образуют верхнее окончание общей конструкции 23. Достигнуто очень плотное соединение, которое обеспечивает очень прочную конечную деталь из-за перекрывания слоев в краевых областях преформ.

На Фиг.5 показана еще одна деталь с Фиг.3 и расположение преформ стрингеров для формирования продольной системы жесткости, особенно в форме Ω-образного стрингера, показанного детально.

В варианте осуществления, показанном на Фиг.5, Ω-образный стрингер 34 сформирован из двух преформ 45, 46, которые вложены одна в другую и каждая из которых имеет трапециевидную геометрию поперечного сечения. Наружная преформа 45 имеет выступ 47, 48 на каждой стороне, и эти выступы расположены в ступенчатых впадинах 49, 50 на стержне 27, чтобы обеспечить плоское верхнее окончание. Выступы 47, 48 направлены в противоположные стороны друг от друга и наружу. Внутренняя преформа 46 имеет два выступа 51, 52, которые обращены друг к другу. Две преформы 45, 46 введены в продольную впадину 53 в стержне 27, которая в показанном варианте осуществления имеет форму канавки с трапециевидным поперечным сечением. Для поддержки преформ 45, 46 на этапе конечной пропитки, предусмотрен пустотелый опорный элемент 54, который может быть, например, выполнен из частично упругой надувной пленки в форме трубки и который удаляют из продольного профиля жесткости 34 после пропитки и отверждения. Конструкция герметизирована наверху двумя слоями полуфабриката 44 в форме полотна (текстильного). Опорный элемент может быть альтернативно выполнен из того же удаляемого (плавкого или растворимого) материала, что и стержни 11-13.

На Фиг.6 показан вид поперечного сечения по линии VI-VI с Фиг.3, который иллюстрирует включение точки приложения нагрузки в конечную композитную деталь в соответствии с предложенным способом.

Точка 55 приложения нагрузки в области между стержнем 27 и соседним стержнем 56, который на Фиг.3 расположен за стержнем 27 по отношению к плоскости проекции, выполнена как неотъемлемая часть поперечного ребра 57, сформированного с помощью по меньшей мере одной сухой преформы.

Стержень 27 содержит угловую преформу 58, преформу 59 оболочки и три преформы 60 ребер. Расположение преформ на втором стержне 56 представляет собой зеркальное отображение расположения преформ на стержне 27. В отличие от "обычной" конструкции лонжеронов/ребер с сухими преформами, предусмотрены пять дополнительных преформ 61 приложения нагрузки при создании точки 55 приложения нагрузки, которые расположены между пр