Способ получения прозрачной керамики

Иллюстрации

Показать всеИзобретение относится к сцинтилляционной технике, прежде всего к эффективным, быстродействующим сцинтилляционным детекторам. Описан способ получения прозрачной керамики, заключающийся в том, что предварительно в металлический порошкообразный цинк добавляют металлический порошкообразный магний, далее газофазным методом проводят синтез порошка для получения гранул в форме тетраподов и имеющих трехмерную наноструктуру, содержащую оксид магния в количестве 0,5-2,3 мас.%, затем полученную смесь подвергают горячему прессованию при температуре 1100-1200°C и давлении 100-200 МПа. Технический результат - увеличение светового выхода и уменьшение энергетических потерь. 2 ил., 3 пр.

Реферат

Изобретение относится к сцинтилляционной технике, прежде всего к эффективным, быстродействующим сцинтилляционным детекторам, предназначенным для регистрации ионизирующих излучений: рентгеновских и гамма-квантов, и может быть использовано в медицинских томографах, промышленности, космической технике, научных исследованиях.

Основные требования, предъявляемые к сцинтилляторам, - это высокая конверсионная эффективность (световой выход) и малые времена высвечивания, что особенно важно в медицинских томографах для улучшения качества детектирования и уменьшения дозы, получаемой пациентом. Во многих устройствах с высокой скоростью счета событий (время-пролетные и другие детекторы) желательно получение наносекудных и субнаносекудных времен срабатывания. Проблема высокой конверсионной эффективности, то есть уменьшения энергетических потерь при преобразовании различных видов возбуждений в световое излучение, существенна для всех видов преобразователей энергии: люминофоров, сцинтилляторов, рентгеновских экранов, лазеров и т.д. Высокое быстродействие и большая конверсионная эффективность сцинтилляторов крайне необходимы для создания высокочувствительных детекторов с высокой скоростью счета событий.

В качестве неорганических сцинтилляторов часто используют монокристаллы, поскольку они должны быть прозрачны к собственному излучению. Одним из лучших по световому выходу (38000 фотонов на МэВ) кристаллических сцинтилляторов является NaI:Tl, однако его быстродействие неудовлетворительно: постоянная спада τ=230 нс. Альтернативой монокристаллам служат прозрачные в области собственного излучения керамики. Есть области, например рентгеновская томография, в которых используют преимущественно керамические сцинтилляторы.

Прозрачные керамики оказываются в ряде случаев предпочтительнее кристаллов благодаря их высокой гомогенности. В больших кристаллах достаточно сложно получить равномерное распределение примеси (активатора). Кроме того, керамики обладают лучшими механическими и термическими свойствами (по этой причине их используют в мощных лазерах).

Известен способ получения поликристаллического керамического сцинтиллятора на основе соединения Gd3Ga5O12:Pr (US патент №6358441, С09К 011/08, 2002). Известным способом изостатического горячего прессования получают прозрачные керамики из материалов, обладающих кубической сингонией, в частности из обладающего структурой кубического граната Gd3Ga5O12:Pr, полученный сцинтиллятор обладает высоким световым выходом, но очень длительным временем высвечивания, τ=3 мкс.

Известен быстрый монокристаллический сцинтиллятор BaF2, имеющий одну из постоянных высвечивания τ=0,8 нс (US Patent 4510394, G01J 1/58, 1985). Существенным недостатком известного сцинтиллятора является низкий световой выход быстрого свечения кристалла: 5% от такового для наиболее широко используемого сцинтиллятора NaI:Tl. Другими недостатками BaF2 являются: наличие интенсивного длительного (~700 нс) компонента свечения и неудачное, с точки зрения регистрации, спектральное положение быстрого компонента (с максимумом при 220 нм).

Выращивание монокристаллического ZnO весьма дорогостоящий и трудоемкий процесс. В последнее десятилетие появились данные о выращивании небольших монокристаллов. Так в работе (Simpson, P.J., Tjossem, R., Hunt, A.W., Lynn, K..G., Munne, V., Nucl. Instr. and Meth. in Phys. Research A 505, 2003, 82-84) получен кристалл ZnO размером 8 мм. В работе (A. Mycielski, L. Kowalczyk, A. Szadkowski, В. Chwalisz et al. The chemical vapour transport growth of ZnO single crystals. Jornal of Alloys and Compounds 371 (2004) 150-152) сообщается о выращивании небольших монокристаллов ZnO методом Chemical Vapour Transport. При этом скорость роста кристалла составляет всего 1-2 мм в день, а прозрачность в видимой области не превышает 6%. Есть публикации по выращиванию ZnO гидротермальным методом. Это сложный технологический процесс, т.к. используемые щелочные растворы высокоагрессивны (Кортунова Е.В., Лютин В.И. Выращивание кристаллов цинкита// Разведка и охрана недр. 1995. №3, стр.9).

Известен тонкопленочный сверхбыстрый (τ=0,44 нс) сцинтиллятор на основе оксида цинка (Lorenz M., Johne R., Nobis Т., et al., Appl. Phys. Lett. 89, 2006, 243510). Такой сцинтиллятор не пригоден для регистрации рентгеновских и гамма-лучей и используется для регистрации катодных лучей. Кроме того, существенным недостатком тонкопленочного ZnO сцинтиллятора является очень низкий световой выход: 420 фотонов на МэВ или ~1% от такового для NaI:Tl.

Наиболее близким к заявляемому изобретению является способ получения прозрачной керамики на основе оксида цинка (Патент RU №2328755, МПК G01T 1/20, опубл. 10.07.2008 в бюл. №19). Известный способ получения прозрачной керамики на основе оксида цинка заключается в горячем прессовании при температуре 1150°-1250°C и давлении 100-200 МПа порошка оксида цинка с добавлением элементов III группы с концентрациями 0,05-0,4%.

Недостатком данного способа является неравномерное распределение добавки по объему керамики, что приводит к присутствию во временной зависимости интенсивности люминесценции медленной компоненты с достаточно высокой интенсивностью (-10% от общей интенсивности). Вследствие чего ухудшаются свойства получаемых из этого порошка сцинтилляционных керамик: прозрачности и энергетического разрешения.

Технические результаты, на достижение которых направлено заявляемое изобретение, заключаются в увеличении светового выхода и быстродействия, а также уменьшении энергетических потерь.

Данный технический результат достигается тем, что предварительно в исходный металлический порошкообразный цинк добавляют порошкообразный металлический магний, далее с использованием газофазного метода получения проводят синтез порошка, в результате чего получают гранулы оксида цинка в форме тетраподов, имеющих трехмерную наноструктуру, при этом полученная смесь содержит оксид магния в количестве 0,5-2,3 мас.%. После синтеза полученную смесь подвергают горячему прессованию при температуре 1100-1200°C и давлении 100-200 МПа.

Процесс газофазного метода синтеза состоит в том, что исходные вещества испаряются с испарителя и захватываются газом-носителем в объем реактора. В реакторе исходные вещества окисляются и образуют гранулы порошка, которые затем собираются на выходном фильтре реактора (А.Н. Редькин, А.И. Грузинцев, Е.Е. Якимов, О.В. Кононенко, Д.В. Рощупкин. Газофазный синтез упорядоченных массивов наностержней ZnO на подложках различного типа. // Неорганические материалы, том 47, №7, июль 2011, с.825-830).

Главной особенностью метода синтеза наноразмерных порошков оксида цинка является использование вертикального кварцевого реактора; также использовано непосредственное перемешивание металлических порошков в одном испарителе, что позволяет получать наиболее равномерное захватывание паров металлов газом-носителем (в данном случае - сухим аргоном). При этом экспериментально подобранный размер диаметра сопла (dвнутр=1 мм) в соединении испарителя и реактора позволяет эффективнее влиять на перемешивание потоков газа-окислителя и газа-носителя паров цинка. Совокупность данных особенностей синтеза порошка ZnO позволяет получать гранулы с правильной формой тетрапода.

Применение порошка оксида цинка ZnO с примесью оксида магния MgO, гранулы которого выполнены в виде тетраподов и имеющие трехмерную наноструктуру (далее нанопорошок ZnO), позволяет подавить излучение медленной компоненты люминесценции. Введение оксида магния MgO позволяет увеличить ширину запрещенной зоны. В совокупности это позволяет уменьшить энергетические потери за счет уменьшения собственного поглощения и увеличить световой выход.

Добавление оксида магния MgO в оксид цинка ZnO позволяет избавиться от медленной компоненты и получить равномерное распределение примеси.

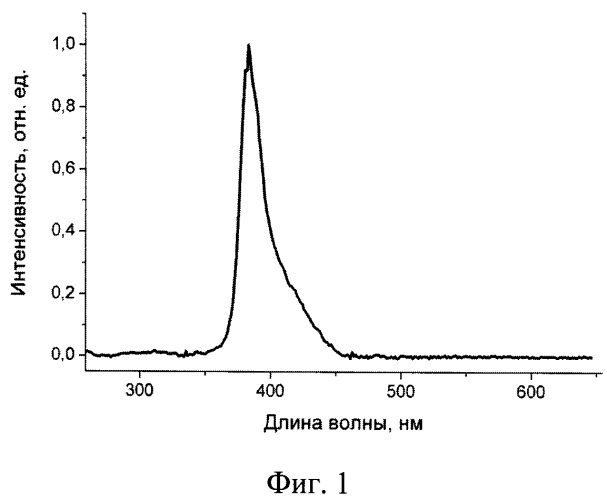

Спектры рентгенолюминесценции ZnO:MgO керамики характеризуются основной интенсивной полосой с максимумом в области 380-390 нм, за которую ответственен распад экситонных центров.

Керамики ZnO:MgO, полученные по описанному способу, являются оптическими материалами с гексагональной решеткой, обладают плотностью более 0.99 от рентгеноструктурной и прозрачностью в видимой области спектра на уровне 30-35% при толщине образца 1 мм.

Таким образом, предлагается способ получения прозрачной керамики на основе нанопорошка ZnO с добавкой MgO, равномерно распределенной по структуре порошка. Полученный неорганический сцинтиллятор характеризуется излучением в коротковолновой (380-390 нм) области спектра и обладает повышенным быстродействием (субнаносекундный диапазон).

На фиг.1 приведен спектр люминесценции керамики ZnO:MgO (2,3 мас.%) при рентгеновском возбуждении. Видно, что на спектре отсутствует компонента, отвечающая медленному времени высвечения.

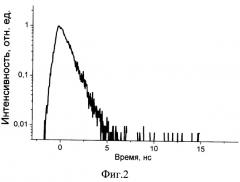

На фиг.2 приведена кривая зависимости интенсивности люминесценции от времени керамики ZnO:MgO (2,3 мас.%) при импульсном рентгеновском возбуждении. С помощью математической аппроксимации получено, что время высвечивания составляет 0,85 нс.

Предлагаемый способ осуществляется следующим образом.

Предварительно в металлический порошкообразный цинк добавляют порошкообразный металлический магний, далее газофазным методом синтеза порошка добиваются наноструктуры гранул оксида цинка в форме тетрапода и равномерного распределения примеси оксида магния в количестве 0,5-2,3 мас.%. Для получения подобных гранул используют вертикальный реактор, сухой аргон в качестве газа-носителя и сопло с внутренним диаметром d=1 мм.

Подвергают одноосному горячему прессованию в вакууме при температуре 1100°-1200°C и давлении 100-200 МПа.

Заявляемый диапазон технологических параметров горячего прессования обусловлен необходимостью получения высокоплотной и прозрачной керамики из анизотропного материала. Снижение температуры ниже 1100°C и давления ниже 100 МПа горячего прессования приводит к увеличению пористости, неоднородности по плотности в объеме керамического образца и к потере его прозрачности. Увеличение температуры горячего прессования выше заявляемого предела 1200°C приводит к включению механизма вторичной рекристаллизации зерен, которая приводит к образованию островной разнозернистости в объеме керамики и, как следствие, к уменьшению ее прозрачности. Использование более высокого давления, чем 200 МПа не приводит к увеличению прозрачности или к улучшению других характеристик. В то же время это вызывает необратимые изменения технологического оборудования, в частности пресс-формы. Выбор заявляемого диапазона концентрации Mg обусловлен необходимостью достижения высокой эффективности люминесценции и быстродействия прозрачной керамики на основе ZnO. Поэтому уменьшение концентрации Mg ниже заявляемого предела приводит к существенному снижению эффективности люминесценции, а увеличение концентрации - к концентрационному тушению и к потере прозрачности керамики.

Керамики ZnO:MgO, полученные по описанному способу, являются оптическими материалами с гексагональной решеткой, обладают плотностью более 0.99 от рентгеноструктурной и прозрачностью в видимой области спектра на уровне 30-35% при толщине образца 1 мм.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Берут 1,521 г исходного металлического порошкообразного цинка и смешивают его с 0,079 г металлического порошкообразного магния. Полученную смесь подвергают газофазному синтезу. В результате получается 0,389 г порошка оксида цинка с наноструктрурой тетрапода и добавкой в виде оксида магния в количестве 2,3 мас.%. Эту смесь подвергают горячему прессованию в вакууме при температуре 1100°C и давлении 150 МПа в течение 60 минут. В результате получают прозрачную сцинтилляционную керамику оксида цинка, обладающую постоянной спада 0,8 нс.

Пример 2. Берут 1,432 г исходного металлического порошкообразного цинка и смешивают его с 0,051 г металлического порошкообразного магния. Полученную смесь подвергают газофазному синтезу. В результате получается 0,401 г порошка оксида цинка с наноструктрурой тетрапода и добавкой в виде оксида магния в количестве 1,5 мас.%. Эту смесь подвергают горячему прессованию в вакууме при температуре 1200°C и давлении 100 МПа в течение 85 минут. В результате получают прозрачную сцинтилляционную керамику оксида цинка, обладающую постоянной спада 0,9 нс.

Пример 3. Берут 1,522 г исходного металлического порошкообразного цинка и смешивают его с 0,081 г металлического порошкобразного магния. Полученную смесь подвергают газофазному синтезу. В результате получается 0,391 г порошка оксида цинка с наноструктрурой тетрапода и добавкой в виде оксида магния в количестве 2,3 мас.%. Эту смесь подвергают горячему прессованию в вакууме при температуре 1150°C и давлении 150 МПа в течение 75 минут. В результате получают прозрачную сцинтилляционную керамику оксида цинка, обладающую постоянной спада 0,9 нс.

Оптические сцинтилляционные керамики с улучшенными параметрами востребованы в позитрон-эмиссионной и компьютерной томографии, в смешанных PET-SPEC детекторах, в рентгеновской радиографии, а также в других устройствах, использующих ионизирующую радиацию (таможенный контроль, дефектоскопия, геофизика, мониторинг биологических объектов).

Способ получения прозрачной керамики, заключающийся в том, что предварительно в металлический порошкообразный цинк добавляют металлический порошкообразный магний, далее газофазным методом проводят синтез порошка для получения гранул оксида в форме тетраподов, имеющих трехмерную наноструктуру, содержащую оксид магния в количестве 0,5-2,3 мас.%, затем полученную смесь подвергают горячему прессованию при температуре 1100-1200°C и давлении 100-200 МПа.