Способ получения массивов наноколец

Иллюстрации

Показать всеИзобретение относится к технологии получения массивов наноколец различных материалов, используемых в микро- и наноэлектронике. Сущность изобретения: в способе получения массивов наноколец, включающем подложку с нанесенными полистирольными сферами, с нанесенным затем слоем металла и последующим травлением, в качестве подложки используют упорядоченные пористые пленки, а расположение наноколец задается расположением пор в пленочном материале с использованием подходов самоорганизации. Изобретение обеспечивает экономичное, воспроизводимое и контролируемое формирование упорядоченных массивов наноколец. 7 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к технологии получения проводящих и полупроводниковых структур субмикронных размеров, используемых в микро- и наноэлектронике.

Стремительное развитие науки и техники в настоящее время требует создания упорядоченных массивов наноструктур со сложной геометрической формой (диски, кольца, роторы и т.д.). В частности, достаточно перспективным является подход, связанный с использованием магнитных наноколец в качестве активных элементов устройств хранения информации нового поколения. Намагниченность такого рода частиц замкнута в плоскости кольца, что минимизирует диполь-дипольные взаимодействия между соседними структурами, и, следовательно, увеличивается стабильность такой системы к спонтанному перемагничиванию. С другой стороны, кольцеобразные структуры благородных металлов (например, золота) перспективны для получения сенсоров повышенной чувствительности на биологические молекулы, благодаря явлению поверхностного плазменного резонанса.

Несмотря на большое количество теоретических работ, подтверждающих наличие необычных функциональных свойств в наноструктурах кольцеобразной формы (Segura & Sanchez, 2009; Zhang et al., 2008) (6, 8), а также перспективности использования таких частиц, экспериментальные работы по данной теме практически отсутствуют. Это объясняется чрезвычайной сложностью технологического процесса при получении структур кольцеобразной формы малого размера. Все попытки синтеза подобных частиц зачастую сводятся к методам литографии (Castano et al., 2003; Luo et al., 2008; Luo & Misra, 2008) (1, 4, 5), которые отличаются дороговизной и накладывают серьезные ограничения на линейные размеры получаемых образцов.

Особенностью нанотехнологий является широкое использование процессов самоорганизации и самосборки, которые могут в сложно организованной системе привести к формированию необходимых упорядоченных наноструктур. Использование процессов самоорганизации для синтеза функциональных материалов - одно из перспективных и потому активно развивающихся направлений современной технологии. Благодаря низкой себестоимости, простоте используемых подходов и высокому качеству получаемых объектов данный метод находит широкое применение для создания пространственно-упорядоченных наноструктур.

Таким образом, разработка новых высококонтролируемых методов формирования упорядоченных массивов наноколец с использованием подходов самоорганизации является приоритетной задачей для нанотехнологии.

Известен метод получения наноколец In2O3 на кремниевой подложке путем отжига сплошной пленки In в контролируемой газовой атмосфере, содержащей Ar и O2 (Hsin et al., 2010) (2). В результате многостадийного отжига при окислении индия образуются массивы наноколец оксида индия. Однако рассмотренный метод является чувствительным к материалу и может быть применен лишь для формирования колец из In2O3.

Известен метод получения массива магнитных наноколец из кобальта и пермаллоя (Ni80Fe20) путем электронной литографии (Castano et al., 2003) (1). Достоинством метода является высокое качество структуры и идеально упорядоченное расположение наносколец на подложке. Однако данная технология относится к дорогостоящим, требующим больших временных затрат на производство единичных образцов. Кроме того, при формировании наночастиц малого размера (менее 100 нм) серьезное влияние начинают оказывать краевые эффекты, приводящие к ухудшению качества структуры.

Известен метод получения массива магнитных наноколец из кобальта с применением техник фотолитографии и ионного травления (Luo et al., 2008; Luo & Misra, 2008) (4, 5). Достоинством данной технологии является возможность получения колец из различных материалов. Однако в связи с тем, что форма и расположение наноколец задаются фотошаблоном, наноструктуры с внешним диаметром менее 100-200 нм не могут быть получены.

Известен метод получения массива магнитных наноколец из никеля на основе пористых пленок анодного оксида алюминия (Wang et al., 2005) (7). Формирование колец в данном случае происходит при перераспределении металла, напыленного на одну из сторон пористой пленки, при ионном травлении. Недостатком данного метода является невозможность контролировать геометрическую анизотропию и внутренний диаметр колец.

Наиболее близким техническим решением является работа (Larsson et al., 2007) (3), в которой использован метод получения наноколец из золота с нанесенными полистирольными микросферами на кремниевую подложку, нанесением затем путем литографии слоя металла и последующего ионного травления. Достоинством данной технологии является возможность получения колец из различных металлических материалов. Основным недостатком данного метода является хаотичное расположение наноколец на подложке, которое определяется исходным положением микросфер, что не позволяет предсказать местоположение соседнего кольца по отношению к выбранному кольцу во время их использования.

Задачей настоящего изобретения является разработка простого и экономически выгодного, но в то же время воспроизводимого и контролируемого способа формирования упорядоченных массивов наноколец с помощью подходов самоорганизации.

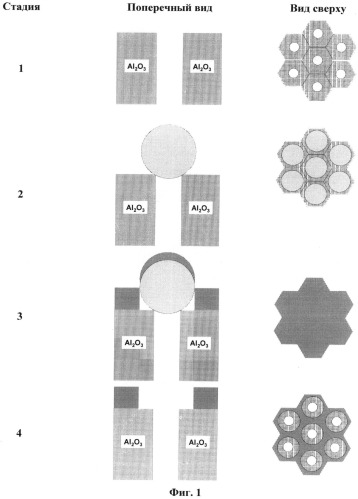

Задача реализуется следующим образом. В известном способе сначала на подложку наносятся полистирольные микросферы, затем проводится напыление слоя металла с последующим ионным травлением. Новым в данном способе является то, что сначала формируется пористая пленка оксида алюминия с высокоупорядоченной структурой методом анодного окисления металла (см. стадию 1 на фиг.1). Затем на внешнюю поверхность пористой пленки наносят суспензию полимерных микросфер, диаметр которых меньше расстояния между порами в оксидной пленке, но в то же время больше диаметра пор. При этом каждая пора оказывается накрыта сверху сферической частицей чуть большего диаметра (см. стадию 2 на фиг.1). На третьем этапе (см. стадию 3 на фиг.1) проводят напыление защитного слоя (например, алюминия). Затем микросферы удаляют химическим травлением (см. стадию 4 на фиг.1), после чего напыляют слой материала (см. стадию 5 на фиг.1), из которого необходимо изготовить массив наноколец. Селективное удаление защитного слоя (см. стадию 6 на фиг.1) приводит к формированию массива наноколец требуемого состава на поверхности пористой пленки оксида алюминия. При необходимости основу можно растворить, чтобы получить суспензию из наноколец.

Следует отметить, что при использовании вышеописанного способа формирования все геометрические размеры колец можно контролируемо варьировать в широких пределах. Расстояние между кольцами определяется расстоянием между порами в оксидной пленке (контролируемо изменяется от 30 до 600 нм). Внутренний диаметр колец равняется диаметру пор оксидной пленки (контролируемо варьируется от 15 до 500 нм). Внешний диаметр колец определяется диаметром микросфер, который может быть практически любым в диапазоне от диаметра пор оксидной матрицы до расстояния между соседними порами.

Сущность изобретения поясняется графическими материалами:

На фиг.1 представлена поэтапная схема формирования упорядоченных массивов наноколец. 1) оксидная пленка с высокоупорядоченной пористой структурой; 2) пористая подложка с нанесенными на ее поверхность микросферами; 3) пористая подложка с нанесенными на ее поверхность микросферами и напыленным защитным слоем; 4) оксидная пленка с защитным слоем после селективного удаления микросфер; 5) оксидная пленка с защитным после напыления слоя требуемого материала, из которого изготавливаются нанокольца; 6) массив наноколец на поверхности пористой подложки после селективного удаления защитного слоя.

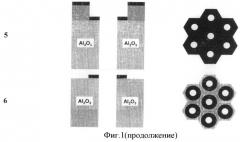

На фиг.2 приведена типичная микрофотография поверхности оксидной пленки после нанесения слоя полимерных микросфер (стадия 2). Отчетливо видно, что при нанесении микорсфер удается добиться осаждения полимерной частицы на каждую пору. При этом частицы между порами практически отсутствуют.

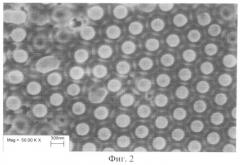

На фиг.3 приведены данные растровой электронной микроскопии, иллюстрирующие массив наноколец из золота, полученный по схеме, изображенной на фиг.1. Использовали сферические частицы из полистирола и защитный слой из алюминия.

Таким образом, предложенный способ получения массива наноколец универсален, позволяет получать наноструктуры с варьируемыми в широких диапазонах геометрическими характеристиками. Базируясь лишь на подходах самоорганизации, метод оказывается экономически перспективным и может осуществляться на промышленных установках.

Список литературы

1. Castano, F.J., Ross, C.A., Frandsen, C, Eilez, A., Gil, D., Smith, H.I., Redjdal, M., & Humphrey, F.B. (2003). Phys. Rev. В 67.

2. Hsin, C.L, Yu, S.Y., Huang, C.W., & Wu, W.W. (2010). Applied Physics Letters 97.

3. Larsson, E.M., Alegret, J., Kail, M., & Sutherland, D.S. (2007). Nano Letters 7, 1256-1263.

4. Luo, Y., Du, Y., & Misra, V. (2008). Nanotechnology 19.

5. Luo, Y. & Misra, V. (2008). Microelectronic Engineering 85, 1555-1560.

6. Segura, L.E. & Sanchez, M.J. (2009). Phys. Rev. В 79.

7. Wang, Z.K., Lim, H.S., Liu, H.Y., Ng, S.C., Kuok, M.H., Tay, L.L., Lockwood, D.J., Cottam, M.G., Hobbs, K.L., Larson, P.R., Keay, J.C., Lian, G.D., & Johnson, M.B. (2005). Phys. Rev. Lett. 94.

8. Zhang, W., Singh, R., Bray-Ali, N., & Haas, S. (2008). Phys. Rev. B 77.

1. Способ получения массивов наноколец, включающий подложку с нанесенными полистирольными сферами, с нанесенным затем слоем металла и последующим травлением, отличающийся тем, что в качестве подложки используются упорядоченные пористые пленки, расположение наноколец задается расположением пор в пленочном материале с использованием подходов самоорганизации.

2. Способ по п.1, отличающийся тем, что внутренний диаметр колец задается диаметром пор на подложке.

3. Способ по п.2, отличающийся тем, что внутренний диаметр колец контролируемо варьируется от 10 до 500 нм.

4. Способ по п.1, отличающийся тем, что внешний диаметр колец задается диаметром микросфер, используемых при получении наноколец.

5. Способ по п.4, отличающийся тем, что внешний диаметр колец контролируемо варьируется от 30 до 600 нм.

6. Способ по п.1, отличающийся тем, что материал, из которого изготавливаются нанокольца, наносится путем термического или магнетронного напыления и может быть любым (магнитные и немагнитные металлы, полупроводники, диэлектрики) в зависимости от дальнейшего практического применения.

7. Способ по п.1, отличающийся тем, что в качестве подложки, задающей расположение наноколец, используются пористые пленки, полученные анодным окислением металлов (анодный оксид алюминия, титана, циркония и т.д.) или полупроводников (анодный оксид кремния и др.)

8. Способ по п.1, отличающийся тем, что нанокольца образуют решетку на большой площади (более 1 см2).