Способ полного восстановления работоспособности аварийной железобетонной консоли колонны, воспринимающей опорные реакции смежных подкрановых балок

Иллюстрации

Показать всеИзобретение относится к восстановлению работоспособности конструкций промышленных и гражданских зданий преимущественно теплоэлектроцентралей. Механизированно на заводе металлоконструкций изготавливают сборную обойму, состоящую из швеллерообразых гнутых сборных элементов с соосными совпадающими отверстиями в полках и соединительных листах, копирующих с четырех сторон внешнюю поверхность консоли, а также фиксатор-стопор с отверстиями на консолях его, для подвешивания обоймы. Удаляют вокруг по контуру аварийной консоли поврежденный коррозией защитный слой бетона, транспортируют готовые элементы сборной обоймы в цех. Монтируют фиксатор-стопор, выпуская его концы за боковые грани колонны, монтируют нижнюю частью обоймы. Монтируют верхнюю частью обоймы, совмещая соосные отверстия в отбортованных краях верхней и нижней частей обойм и соединяют их в единую замкнутую обойму болтовым соединением. Присоединяют гибкие бетонопроводы к патрубкам замкнутой обоймы, нагнетают через них в обойму способом «снизу вверх» мелкозернистый расширяющийся бетон, а при схватывании бетона объемно обжимают обоймой аварийную консоль колонны со всех сторон, преднапрягают ее и преобразуют консоль в единую трубобетонную и полностью восстанавливают работоспособность аварийной консоли колонны. Достигается полное восстановление работоспособности аварийной консоли колонны. 4 ил.

Реферат

Предлагаемое изобретение относится восстановлению работоспособности конструкций промышленных и гражданских зданий, преимущественно теплоэлектроцентралей.

При обследовании турбинного цеха ТЭЦ-1 г.Пензы, эксплуатирующейся в течение 68 лет, выявлены аварийные консоли колонн, поврежденные коррозией железобетона и арматуры.

Консоли утратили работоспособность от коррозии бетона и арматуры и не обеспечивают достаточную прочность при демонтаже двумя мостовыми кранами в сцепке старой турбины массой 100 т и перемещении новой турбины к месту монтажа.

При действии расчетных опорных реакций смежных подкрановых балок на аварийную консоль колонны была велика вероятность обрушения ее вместе с подкрановой балкой и мостовым краном.

Колеса мостовых кранов воздействуют на подкрановые конструкции и колонны каркаса динамически и это усугубляет опасность обрушения аварийных консолей [1, Т1, с.68, табл.1.2.22.]. Коэффициент динамики воздействий в некоторых случаях достигает величины Кдин=1,6!

К сожалению, мостовые краны, со времени их появления в конце 18 века, лишены рессор. Динамика воздействий их на подкрановые конструкции и колонны каркаса не гасится, что приводит к значительному увеличению воздействий! Производство мостовых кранов [2] с рессорами пока не освоено промышленностью!

Необходимо полностью было восстановить работоспособность консолей! Остановить турбинный цех на время ремонта было невозможно. Восстановление работоспособности конструкций необходимо выполнить без остановки турбинного цеха.

Известны технические решения по усилению консолей колонн из железобетона при помощи тяжей [3, с.55], [4, с.255] с установкой дополнительной арматуры. Примем известные устройства за аналоги.

Недостаток аналогов - необходимость демонтажа подкрановых балок перед началом работ по усилению, а, следовательно, остановки работы мостовых кранов. Не найдено устройств полного восстановления работоспособности аварийной консоли колонны, без демонтажа подкрановых балок и временного прекращения их эксплуатации.

За прототип изобретения по полному восстановлению работоспособности консолей колонн, утративших свою несущую способность, примем известный способ восстановления работоспособности аварийных консолей колонн предложенный Неждановым К.К. [5] и разработанные с аспирантами.

Известно и другое техническое решение по подрессоривание подкрановых балок в узле их опирания на колонны, предложенное Неждановым К.К. и Неждановым А.К. Примем его также за прототип [6].

Техническая задача изобретения - полное восстановление работоспособности аварийной консоли колонны, утратившей свою несущую способность, превращением аварийной консоли в трубобетонную предварительно напряженную консоль, минимизация помех основному производственного процессу и сокращения трудозатрат на восстановление работоспособности колонн и проектного положения подкрановых балок.

Техническая задача по способу полного восстановления работоспособности аварийной консоли колонны, превращением аварийной консоли в трубобетонную предварительно напряженную консоль, решена в следующей технологической последовательности.

Механизировано на заводе металлоконструкций изготавливают сборную обойму, состоящую из швеллерообразных, гнутых, сборных элементов с соосными совпадающими отверстиями в полках и соединительных листах, копирующих с четырех сторон внешнюю поверхность консоли, а также фиксатор-стопор с отверстиями на консолях его, для подвешивания обоймы.

Удаляют вокруг по контуру аварийной консоли, поврежденный коррозией, защитный слой бетона толщиной 65…75 мм, транспортируют готовые элементы сборной обоймы в цех.

Монтируют фиксатор-стопор, выпуская его концы за боковые грани колонны на 200…250 мм, монтируют нижнюю частью обоймы, собирая ее вокруг стержня колонны на нижней отметке, с зазором по внешнему контуру 80…100 мм, и, охватив колонну в круговую, замыкают обойму.

Монтируют верхнюю частью обоймы, совмещая соосные отверстия в отбортованных краях верхней и нижней частей обойм и соединяют их в единую замкнутую обойму болтовым соединением. Подвешивают монтажный блок, например к тормозной балке. Монтируют монтажную лебедку.

Промывают очищенную бетонную поверхность аварийной консоли.

Стропят замкнутую обойму к крюкам мостового крана и лебедки и синхронно мостовым краном и лебедкой подтягивают замкнутую обойму вверх скользя по колонне, до упора ее в нижние пояса подкрановых балок.

Совмещают отверстия для болтов, в фиксаторе-стопоре и паре упоров замкнутой обоймы и стопорят обойму в проектном положении подвешивая ее тяжами к выступающим консолям фиксатора-стопора, а с тыльной стороны колонны к тормозной балке.

Используя резиновые уплотнители, присоединяют болтами днища обоймы и уплотняют все щели обоймы, окончательно фиксируют и стопорят обойму в проектном положении.

Присоединяют гибкие бетонопроводы к патрубкам замкнутой обоймы, нагнетают через них в обойму способом «снизу вверх» мелкозернистый расширяющийся бетон, а при схватывании бетона, объемно обжимают обоймой аварийную консоль колонны, предварительно обжимают ее со всех сторон, преобразуют консоль в единую трубобетонную и полностью восстанавливают работоспособность аварийной консоли колонны.

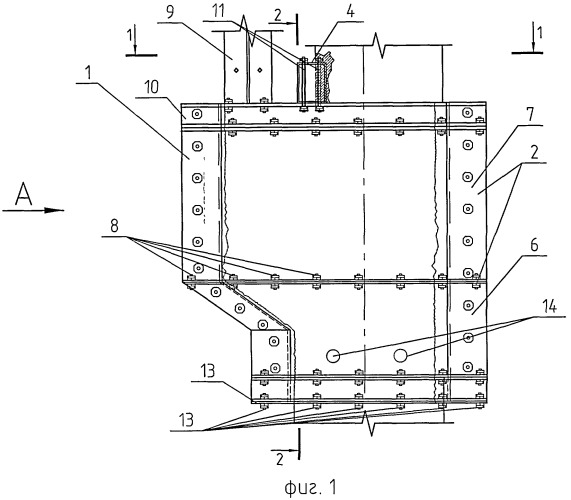

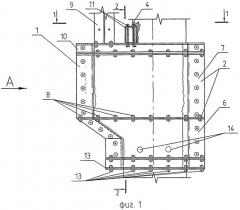

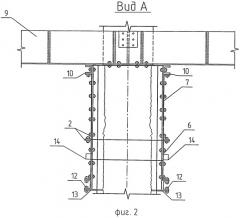

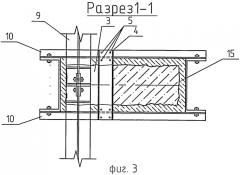

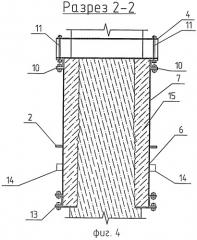

На фиг.1 показан общий вид полного восстановления работоспособности аварийной консоли колонны путем превращения ее в трубобетонный элемент. На фиг.2 показан вид А. На фиг.3 показан разрез 1-1. На фиг.4 показан разрез 2-2.

Механизировано на заводе металлоконструкций изготавливают сборную обойму 1, состоящую из швеллерообразых гнутых сборных элементов 2 с соосными совпадающими отверстиями в полках, копирующих с четырех сторон внешнюю поверхность консоли 3, а также фиксатор-стопор 4 с отверстиями на консолях 5 его, для подвешивания обоймы 1.

Удаляют вокруг по контуру аварийной консоли 3, поврежденный коррозией, защитный слой бетона толщиной 65…75 мм, транспортируют готовые элементы сборной обоймы 1 в цех.

Монтируют фиксатор-стопор 4, выпуская его концы за боковые грани колонны на 200…250 мм, монтируют нижнюю частью обоймы 6, собирая ее вокруг стержня колонны на нижней отметке, с зазором по внешнему контуру 80…100 мм, и, охватив колонну в круговую, замыкают обойму.

Монтируют верхнюю частью обоймы 7, совмещая соосные отверстия в отбортованных краях верхней и нижней частей обойм и соединяют их в единую замкнутую обойму болтовым соединением 8. Подвешивают монтажный блок, например к тормозной балке. Монтируют монтажную лебедку.

Промывают очищенную бетонную поверхность аварийной консоли.

Стропят замкнутую обойму к крюкам мостового крана и лебедки и синхронно мостовым краном и лебедкой подтягивают замкнутую обойму вверх, скользя по колонне, до упора ее в нижние пояса смежных подкрановых балок 9.

Совмещают отверстия для болтов в фиксаторе-стопоре 4 и паре упоров замкнутой обоймы 10 и стопорят обойму в проектном положении подвешивая ее тяжами 11 к выступающим консолям фиксатора-стопора 4, а с тыльной стороны колонны к тормозной балке.

Используя резиновые уплотнители, присоединяют болтами 12 днища обоймы 13 и уплотняют все щели обоймы, окончательно фиксируют и стопорят обойму в проектном положении.

Присоединяют гибкие бетонопроводы к патрубкам 14 замкнутой обоймы, нагнетают через них в обойму способом «снизу вверх» мелкозернистый расширяющийся бетон 15, а при схватывании бетона 15, объемно обжимают обоймой аварийную консоль колонны со всех сторон, преднапрягают ее и преобразуют консоль в единую трубобетонную консоль и полностью восстанавливают работоспособность аварийной консоли колонны.

Сопоставление разработанного устройства с аналогом показывает следующие существенные отличия, а именно:

1. Исключена возможность разрушения аварийных железобетонных консолей.

2. Усиляющие элементы изготовлены в заводских условиях, что обеспечивает быстрый монтаж обоймы с использованием технологичных болтовых соединений наиболее удобных при монтаже конструкций.

3. Затяжка гаек гайковертом на вертикальных тяжах обеспечивает точную выверку и фиксацию высотных отметок смежных подкрановых балок с закрепленными на них соосно без эксцентриситета рельсами;

4. Поддомкрачивание и рихтовка подкрановых балок легко осуществляется повторно;

Экономический эффект достигнут из-за следующего:

1. Исключена возможность разрушения железобетонных консолей и обрушение подкрановых балок вместе с мостовым краном.

2. Работоспособность колонн каркаса полностью восстановлена без остановки турбинного цеха.

3. Рихтовка смежных подкрановых балок обеспечена, как по высоте, так и в плане посредством поддомкрачивая осевших подкрановые балки и специального крепления рельса к верхней части колонны.

4. Упрощен способ полной разгрузки аварийной консоли колонны от опорных реакций Dmax смежных подкрановых балок и от изгибающего момента М без остановки турбинного цеха. Исключено обрушение разрушающейся консоли;

Список литературы

1. Справочник по кранам: В 2 т. T.I. Характеристики материалов и нагрузок. Основы расчета кранов, их приводов и металлических конструкций // В.И. Брауде, М.М. Гохберг, И.Е. Звягин и др.: Ред. М.М. Гохберг - М.: Машиностроение, 1988 - 536 с. Т.2. Характеристики и конструктивные схемы кранов. Крановые механизмы, их детали и узлы. Техническая эксплуатация кранов // М.П. Александров, М.М. Гохберг, А.А. Ковин и др.: Ред. М.М. Гохберг - Л.: Машиностроение, 1988. - 559 с.

2. Нежданов. К.К., Карев М.А., Кузьмишкин А.А., Рубликов С.Г., Нежданов А.К. Многоколесный мостовой кран. Патент России №2296098. Бюл. №9. Опубликовано 27.03.2007.

3. Кудзис А.П. Железобетонные и каменные конструкции. В 2-х частях. Часть 2. Конструкции промышленных и гражданских зданий и сооружений. - М.: «Высшая школа», 1989-264 с

4. Рекомендации по оценке состояния и усилению строительных конструкций промышленных зданий и сооружений. - М.: Стройиздат, 1989.

5. Нежданов К.К., Нежданов А.К., Бороздин А.Ю. Способ разгрузки разрушающихся железобетонных консолей. В66С 7/00, E04G 23/02. Заявка 2006 112731/11, 17.04.2006. Патент России №2346878. Опубликовано 20.02.2009. Бюл. №5. (Прототип).

6. Нежданов К.К., Нежданов А.К., Клочков Е.В. Способ разгрузки аварийной железобетонной консоли, исчерпавшей свою несущую способность в результате коррозии бетона и арматуры. Патент России RU №2415239. Заявка: 2008 145329/03. Бюл №15, 27.05.2010. Опубликовано 27.01.2011 Бюл №9.

Способ полного восстановления работоспособности аварийной железобетонной консоли колонны, воспринимающей опорные реакции смежных подкрановых балок, заключающийся в том, что механизировано на заводе металлоконструкций изготавливают сборную обойму, состоящую из швеллерообразых гнутых сборных элементов с соосными совпадающими отверстиями в полках и соединительных листах, копирующих с четырех сторон внешнюю поверхность консоли, а также фиксатор-стопор с отверстиями на консолях его, для подвешивания обоймы, удаляют вокруг по контуру аварийной консоли поврежденный коррозией защитный слой бетона толщиной 65…75 мм, транспортируют готовые элементы сборной обоймы в цех, монтируют фиксатор-стопор, выпуская его концы за боковые грани колонны на 200…250 мм, монтируют нижнюю частью обоймы, собирая ее вокруг стержня колонны на нижней отметке, с зазором по внешнему контуру 80…100 мм, и, охватив колонну в круговую, замыкают обойму, монтируют верхнюю часть обоймы, совмещая соосные отверстия в отбортованных краях верхней и нижней частей обойм, и соединяют их в единую замкнутую обойму болтовым соединением, подвешивают монтажный блок, например, к тормозной балке, монтируют монтажную лебедку, промывают очищенную бетонную поверхность, стропят замкнутую обойму к крюкам мостового крана и лебедки и синхронно мостовым краном и лебедкой подтягивают замкнутую обойму вверх до упора ее в нижние пояса подкрановых балок, совмещают отверстия для болтов в фиксаторе-стопоре и паре упоров замкнутой обоймы и стопорят обойму в проектном положении, подвешивая ее тяжами к выступающим консолям фиксатора-стопора, а с тыльной стороны колонны к тормозной балке, используя резиновые уплотнители, присоединяют болтами днища обоймы и уплотняют все щели обоймы, окончательно фиксируют и стопорят обойму в проектном положении, присоединяют гибкие бетонопроводы к патрубкам замкнутой обоймы, нагнетают через них в обойму способом «снизу вверх» мелкозернистый расширяющийся бетон, а при схватывании бетона, объемно преднапрягают и обжимают обоймой аварийную консоль колонны со всех сторон, неподвижно соединяют замкнутую обойму с консолью в единую трубобетонную консоль, преобразуют консоль в единую трубобетонную и полностью восстанавливают работоспособность аварийной консоли колонны.