Способ изготовления структуры полупроводник-на-изоляторе

Иллюстрации

Показать всеИзобретение относится к полупроводниковой технологии. В аморфный изолирующий слой SiO2 подложки Si осуществляют имплантацию ионов легко сегрегирующей примеси, способной формировать нанокристаллы в объеме слоя SiO2-Si+ или Ge+. Получают область локализации имплантированной примеси. Режимы имплантации обеспечивают концентрацию внедряемой примеси, достаточную для формирования нанокристаллов не менее 10 ат.% и не более 20 ат.%, при которой расстояние между внедренными примесными атомами меньше их диффузионной длины при отжиге, и расположение области локализации имплантированной примеси на расстоянии от поверхностного слоя полупроводника не менее длины диффузии внедренной примеси при отжиге. Соединяют со слоем SiO2 подложки полупроводниковую подложку-донор из Si и проводят сращивание с формированием поверхностного слоя Si требуемой толщины на SiO2, изготавливая структуру полупроводник-на-изоляторе. В финале осуществляют отжиг, обеспечивающий диффузию внедренной примеси, коалесценцию и формирование нанокристаллов в аморфном изолирующем слое. За счет формирования нанокристаллов, являющихся ловушками отрицательных зарядов, компенсируется негативное влияние встроенного положительного заряда в диэлектрике, обеспечивая повышение качества структуры, устранение последствий ионизирующего излучения, расширение сферы применения способа - для создания устройств с повышенной стойкостью к воздействию ионизирующего излучения. 13 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к полупроводниковой технологии и может быть использовано для создания современных приборных структур микро- и наноэлектроники, в частности. многослойных полупроводниковых структур и многослойных структур полупроводник-диэлектрик при производстве сверх больших интегральных схем (СБИС) и других изделий полупроводниковой техники повышенной радиационной стойкости.

Известен способ изготовления структуры полупроводник-на-изоляторе (патент США №5360752 на изобретение, МПК: 5 H01L 21/76), заключающийся в том, что беруг подложку с выполненным на ее поверхности изолирующим слоем, в который проводят имплантацию ионов для формирования рекомбинационных центров, генерирующих примесь, после чего берут полупроводниковую подложку-донор, соединяют ее с изолирующим слоем подложки и проводят сращивание, осуществляют отжиг в температурном режиме до 850°С, в завершение формируют поверхностный слой полупроводника требуемой толщины, осуществляя травление с непланарной стороны подложки-донора, стравливая подложку-донор до требуемой толщины поверхностною слоя полупроводника. В способе используют подложку и подложку-донор из кремния. В качестве изолирующего слоя выполняют слой оксида кремния толщиной 350÷450 им. Имплантацию ионов для формирования рекомбинационных центров, геттерирующих примесь, в изолирующем слое проводят в два этапа в целях получения однородного распределения рекомбинационных центров; сначала осуществляют «глубокую» имплантацию ионов с энергией 500 кэВ дозами от 5×1014 см-2 до 2×1015 см-2, а затем «мелкую» - с энергией 180 кэВ дозой 1×1015 см-2. Перед соединением и сращиванием проводят процедуру очистки. Осуществляют отжиг в температурном режиме до 850°С. преимущественно при 800°С. В качестве имплаптируемой примеси используют германий или мышьяк.

К недостаткам известного технического решения относится низкое качество структур полупроводник-на-изоляторе, ограничение технологической сферы применения - в частности, при создании СБИС с высокой радиационной стойкостью. Причины, препятствующие достижению нижеуказанного технического результата заключаются в следующем.

Во-первых, используемые режимы имплантации увеличивают радиационную нагрузку па захороненный диэлектрик (изолирующий слой) структуры нолунроводннк-на-изоляторе, снижая тем самым качество диэлектрика.

Во-вторых, используемые режимы имплантации обеспечивают большую дисперсию в распределении имплантированных ионов в диэлектрике, что ухудшает качество границы раздела между слоем оксида кремния и кремниевой подложкой.

В-третьих, использование рекомбинационных центров в оксиде кремния в качестве центров геттерирования примесных атомов снижает структурную однородность диэлектрического слоя и ведет к деградации его свойств.

В-четвертых, используемые режимы отжига, при температуре менее 850°C, снижают эффективность создаваемых структур полупроводник-на-изоляторе, зачастую делая их непригодными, в имеющейся в настоящее время кремниевой технологии, использующей высокотемпературные режимы до ≥1000°С.

В качестве наиболее близкого аналога выбран способ изготовления структуры полупроводник-на-изоляторе (публикация №0652591 европейской заявки на изобретение, заявка №94116233.1 от 14.10.94 г., МПК: 6 H01L 21/76, опубл. 10.05.95 г., Бюл. 95/19), заключающийся в том, что берут подложку с выполненным на ее поверхности изолирующим слоем, в который проводят имплантацию ионов для формирования рекомбинационных центров, геттерирующих примесь, после чего берут полупроводниковую подложку-донор, на ее поверхности выполняют изолирующий слой, соединяют подложку и подложку-донор изолирующими слоями и проводят сращивание, далее осуществляют отжиг в температурном режиме до 850°C, в завершение формируют поверхностный слой полупроводника требуемой толщины, осуществляя травление с непланарной стороны подложки-донора, стравливая подложку-донор до требуемой толщины поверхностного слоя полупроводника - от 70 до 100 им. В способе используют подложку и подложку-донор из кремния. В качестве изолирующего слоя выполняют слой оксида кремния толщиной 350÷450 нм. Имплантацию ионов для формирования рекомбинационных центров, геттерирующих примесь, в изолирующем слое подложки и подложки-донора проводят в два этапа в целях получения однородного распределения рекомбинационных центров; сначала осуществляют «глубокую» имплантацию ионов с энергией 500 кэВ дозами от 5×10 см-2 до 2×105 см-2, а затем «мелкую» - с энергией 180 кэВ дозой 1×1015 см-2. Перед соединением и сращиванием проводят процедуру очистки. Осуществляют отжиг в температурном режиме до 850°C, преимущественно при 800°C. В качестве имплантируемой примеси используют германий или мышьяк.

К недостаткам известного технического решения относится низкое качество структур полупроводник-на-изоляторе, ограничение технологической сферы применения - в частности, при создании СБИС с высокой радиационной стойкостью. Причины, препятствующие достижению нижеуказанного технического результата заключаются в следующем.

Во-первых, используемые режимы имплантации увеличивают радиационную нагрузку на захороненный диэлектрик (изолирующие слои) структуры полунроводник-на-изоляторе, снижая тем самым качество диэлектрика.

Во-вторых, используемые режимы имплантации обеспечиваю г большую дисперсию в распределении имплантированных ионов в диэлектрике, что ухудшает качество границы раздела между слоем оксида кремния и кремниевой подложкой.

В-третьих, использование рекомбинационных центров в оксиде кремния в качестве центров геттерирования примесных атомов снижает структурную однородность диэлектрического слоя и ведет к деградации его свойств.

В-четвертых, используемые режимы отжига, при температуре менее 850°C, снижают эффективность создаваемых структур полупроводник-на-изоляторе, зачастую делая их непригодными, в имеющейся в настоящее время кремниевой технологии, использующей высокотемпературные режимы до ≥1000°C.

Техническим результатом изобретения является:

- повышение качества структуры полупроводник-на-изоляторе;

- снижение негативного эффекта ионизирующего излучения на характерно тки структуры;

- расширение технологической сферы применения способа.

Технический результат достигается в способе изготовления структуры полупроводник-на-изоляторе, заключающемся в том, что берут подложку с выполненным на ее поверхности изолирующим слоем, в который проводят имплантацию ионов, соединяют с изолирующим слоем подложки полупроводниковую подложку-донор и проводят сращивание, осуществляют отжиг, формируют поверхностный слой полупроводника требуемой толщины, причем имплантацию проводят в аморфный изолирующий слой ионов легко сегрегирующей примеси, обладающей способностью к 4юрмированию нанокристаллов в объеме аморфного изолирующего слоя, и получают область локализации имплантированной примеси при условиях, обеспечивающих концентрацию внедряемой примеси, достаточную для формирования нанокристаллов, при которой расстояние между внедренными примесными атомами меньше их диффузионной длины при отжиге, и получение области локализации имнлантированной примеси, расположенной на расстоянии от поверхностного слоя полупроводника не менее длины диффузии внедренной примеси при отжиге, затем проводят соединение подложки аморфным изолирующим слоем с полупроводниковой подложкой-донором и сращивание, формируют поверхностный слой полупроводника требуемой толщины, в финале осуществляют отжиг, при условиях обеспечивающих диффузию внедренной примеси, коалесценцию и формирование нанокристаллов в аморфном изолирующем слое.

В способе в качестве полупроводниковой подложки-донора используют подложку-донор из кремния.

В способе в составе подложки-донора из кремния выращивают слой окисла кремния.

В способе в качестве подложки используют подложку кремния, а в качестве аморфного изолирующего слоя на ее поверхности - диэлектрик оксид кремния.

В способе для формирования поверхностного слоя полупроводника требуемой толщины перед соединением полупроводниковой подложки-донора с аморфным изолирующим слоем подложки в подложке-доноре создают разупрочненную область па требуемом расстоянии от рабочей поверхности, выделяя, таким образом, отсеченный поверхностный слой полупроводника заданной толщины, подлежащий переносу на аморфный изолирующий слой подложки.

В способе разупрочненную зону в подложке-доноре на требуемом расстоянии от рабочей поверхности создают тем, что проводят имплантацию ионов водорода со значением энергии 20÷200 кэВ и дозы 2×1016÷1×1017 см-2.

В способе перед имплантацией водорода на рабочей поверхности полупроводниковой подложки-донора выращивают защитный слой, через который проводят имплантацию и который после имплантации удаляют.

В способе в аморфный изолирующий слой проводят имплантацию ионов легко сегрегирующей примеси, обладающей способностью к формированию нанокристаллов в объеме аморфного изолирующего слоя, с получением области локализации имплантированной примеси, а именно, ионов кремния или германия.

В способе имплантацию проводят при условиях, обеспечивающих концентрацию внедряемой примеси, достаточную для формирования нанокристаллов. при которой расстояние между внедренными примесными атомами меньше их диффузионной длины при отжиге, а именно, концентрацию внедренных атомов примеси не менее 10 ат.% и не более 20 ат.%.

В способе имплантацию проводят при условиях, обеспечивающих концентрацию внедряемой примеси, достаточную для формирования нанокристаллов, при которой расстояние между внедренными примесными атомами меньше их диффузионной длины при отжиге, с концентрацией внедренных атомов примеси не менее 10 ат.% и не более 20 ат.%, при обеспечении размеров нанокристаллов от 2 до 7 им.

В способе проводят соединение подложки аморфным изолирующим слоем с полупроводниковой подложкой-донором и сращивание, формируют поверхностный слой полупроводника требуемой толщины следующим образом: подложку-донор с созданной в ней посредством имплантации ионов водорода разупрочненной зоной и подложку с аморфным изолирующим слоем, в котором сформирована область локализации имплантированной примеси, подвергают обработке, обеспечивающей их сращивание, - очистке и гидрофилизации поверхностей, по которым производят сращивание, рабочей поверхности подложки-донора, со стороны которой осуществлена имплантация ионов водорода, и поверхности аморфного изолирующего слоя, после чего полупроводниковую подложку-донор соединяют с подложкой с аморфным изолирующим слоем сторонами, в отношении которых выполнены указанные процедуры, одновременно сращивают и расслаивают по разупрочненной области подложки-донора с образованием на аморфном изолирующем слое подложки отсеченного поверхностного слоя полупроводника, при этом соединение и одновременное сращивание с расслоением, а также и предшествующие соединению сушку после отмывки струей ультрачистой деионизованной воды и удаление избыточных физически адсорбированных веществ с их поверхностей проводят при варьировании температуры от 80 до 450°C, длительности процедур от 0,1 до 100 часов, в камере с вакуумом 101÷103 Па или в сочетании с использованием инертной сухой атмосферы.

В способе в финале осуществляют отжиг, при условиях обеспечивающих диффузию внедренной примеси, коалесценцию и формирование нанокристаллов в аморфном изолирующем слое, а именно, при температуре отжига 800÷1000°С, длительности не менее 0,5 часа, а также наличии инертной атмосферы или окисляющей атмосферы.

В способе после имплантации в аморфный изолирующий слой ионов легко сегрегирующей примеси и получения области локализации имплантированной примеси, перед соединением подложки аморфным изолирующим слоем с полупроводниковой подложкой-донором, сращиванием и формированием поверхностною слоя полупроводника осуществляют дополнительный отжиг при условиях, обеспечивающих дополнительное наращивание аморфного изолирующего слоя.

В способе дополнительный отжиг при условиях, обеспечивающих дополнительное наращивание аморфного изолирующего слоя, проводят в окисляющей атмосфере сухою кислорода при температуре от 500 до 600°C в течение 10 минут и более.

Сущность изобретения поясняется нижеследующим описанием и прилагаемыми фигурами.

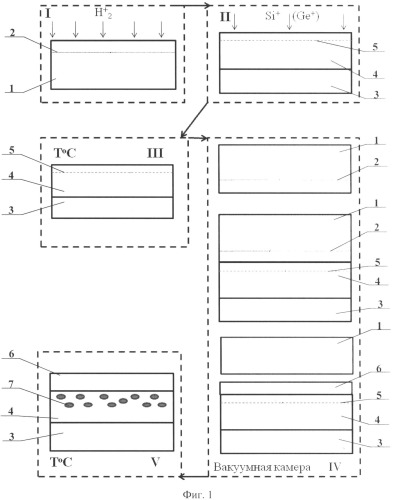

На Фиг.1 схематично представлены основные стадии процесса изготовления структуры полупроводник-на-изоляторе: I - формирование в полупроводниковой подложке-доноре на требуемом расстоянии от рабочей поверхности разунрочненной зоны со структурными изменениями посредством имплантации ионов водорода, выделяющей отсеченный поверхностный слой полупроводника, переносимый на изолятор подложки, II - имплантация в аморфный изолирующий слой ионов легко сегрегирующих примесей. способных формировать в нем нанокристаллы, III - низкотемпературная обработка (отжиг) в окисляющей атмосфере аморфного изолирующего слоя на подложке после проведения имплантации, IV - сушка с удалением избыточных физически адсорбированных веществ с поверхностей, соединение и сращивание подложки и подложки-донора с переносом отсеченного поверхностного слоя полупроводника на изолятор подложки в вакуумной камере или инертной атмосфере, V - высокотемпературная обработка (отжиг) после получения отсеченного поверхностного слоя полупроводника на подложке с аморфным изолирующим слоем, подвергшимся имплантации примеси, коалесценция имплантированной примеси в аморфном изолирующем слое, формирование нанокристаллов, где 1 - подложка-донор; 2 - разупрочненная зона; 3 - подложка; 4 - аморфный изолирующий слой; 5 - область локализации имплантированной примеси; 6 - отсеченный поверхностный слой полупроводника; 7 - нанокристаллы, образованные путем коалесценции имплантированной в аморфный изолирующий слой на подложке примеси.

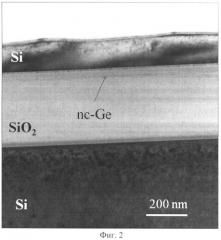

На Фиг.2 представлено фотографическое изображение структуры полупроводник-на-изоляторе со слоем захороненного оксида кремния - аморфного изолирующего слоя, содержащего нанокристаллы германия (nc-Ge), полученное методом электронной микроскопии на поперечном срезе структуры полупроводник-на-изоляторе с аморфным изолирующим слоем оксида кремния, подвергшегося имплантации ионов германия с энергией 40 кэВ и дозой 2×1016 см-2, с последующими низкотемпературной обработкой - отжигом в атмосфере сухого кислорода при температуре 570°C в течение 20 минут и высокотемпературной обработкой - отжигом на заключительном этапе при температуре 900°C в течение 1 часа.

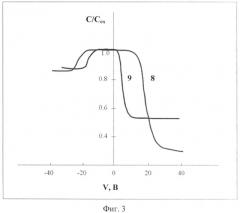

На Фиг.3 представлены вольт-фарадные характеристики мезаструктур. полученных на структурах полупроводник-на-изоляторе с поверхностным слоем кремния p-типа проводимости: 8 - без имплантации в аморфный изолирующий слой; 9 - с имплантацией в аморфный изолирующий слой ионов легко сегрегирующих примесей, способных формировать в нем нанокристаллы, в частности, ионов кремния при условиях, обеспечивающих концентрацию примеси 13 ат.%, а именно, с энергией 35 кэВ и дозой 2×1016 см-2, с последующей низкотемпературной обработкой (отжиг) в атмосфере сухою кислорода при температуре 550°С в течение 20 минут, и проведением высокотемпературной обработки после получения отсеченного поверхностного слоя полупроводника на подложке с аморфным изолирующим слоем, подвергшимся имплантации примеси, при температуре 950°С в течение 1 часа.

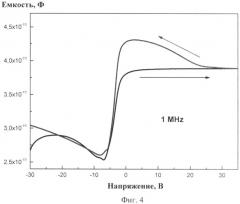

На Фиг.4 представлены вольт-фарадные характеристики мезаструктур, полученных на структурах полупроводник-на-изоляторе с поверхностным слоем кремния n-типа проводимости, с захороненным диэлектриком SiO2 - аморфный изолирующий слой, подвергшимся имплантации ионов германия при условиях, обеспечивающих объемную концентрациею 15 ат.%, с последующими низкотемпературной обработкой (отжигом) в атмосфере сухого кислорода при температуре 570°C в течение 20 минут и высокотемпературной обработкой - отжигом на заключительном этапе при температуре 900°C в течение 1 часа, при двух направлениях приложенного смещения.

Достижение технического результата в предлагаемом способе изготовления структуры полупроводник-на-изоляторе, при реализации которого используют ионную имплантацию и прямой перенос на основе физических закономерностей, определяющих процессы переноса полупроводниковых слоев, базируется на физических закономерностях процесса диффузии имплантированных примесей, процессов сегрегации примеси и формирования нанокристаллов (нанокластеров) в объеме аморфного изолирующего слоя - захороненного диэлектрика (Фиг.1), а также физических закономерностей, определяющих влияние нанокристаллов на характеристики структур. Правомерность физических представлений достижения технического результата подверждают экспериментальные данные (Фиг.2-4).

Общеизвестно, что процессы переноса полупроводниковых слоев, использующих низкотемпературное сращивание полупроводниковых пластин с одновременным переносом тонкой пленки, базируются на разнице поверхностных энергий пар гидрофильных и гидрофобных поверхностей в различных температурных интервалах. В запатентованном техническом решении (патент РФ №2217842 на изобретение «Способ изготовления структуры кремний-на-изоляторе» авторов Попова В.П. и Тысченко И.Е.) именно эта особенность была положена в основу создания структур Si/SiO2/Si. В зависимости от чистоты сращиваемых поверхностей пластин разница поверхностных энергий пар гидрофильных и гидрофобных поверхностей может достигав нескольких порядков величины. В обобщенном виде создание полупроводниковых гетероструктур следует рассматривать как процесс соединения гидрофильных поверхностей, включающий сращивание полупроводниковых пластин, и разрыва гидрофобных поверхностей - водородно-индуцированный перенос с формированием поверхностного слоя полупроводника требуемой толщины на поверхность одной из сращиваемых пластин. Таким образом, одной из задач при изготовлении структуры полунроводник-на-изоляторе по предлагаемому способу (Фиг.1, стадии I, IV) является формирование на подложке 3, содержащей на рабочей поверхности аморфный изолирующий слой 4, отсеченного поверхностного слоя полупроводника 6 посредством водородно-индуцированного переноса с полупроводниковой пластины, выполняющей функцию подложки-донора 1, в которой для осуществления переноса получена разупрочненная зона 2 со структурными изменениями посредством имплантации ионов водорода, то есть, созданы гидрофобные поверхности.

При решении указанной задачи следует руководствоваться следующим. Параметрами, определяющими величину поверхностной энергии в любом случае, является температура и высокое структурное качество поверхностей - качество соединяемых и сращиваемых поверхностей полупроводниковой подложки-донора 1 и подложки 3 с аморфным изолирующим слоем 4. В связи с этим, одним из главных требований, необходимых для достижения полного (100%) гидрофильного соединения полупроводниковых пластин, в частности, полупроводниковой подложки-донора 1 из кремния и подложки 3 с аморфным изолирующим слоем 4 из диэлектрика SiO2, является обеспечение предельно возможной чистоты поверхностей сращиваемых пластин, отсутствие физически адсорбированных примесей на исходных поверхностях и последующее проведение непосредственно самой гидрофилизации поверхностей пластин. После гидрофилизации подложки-донора 1 и подложки 3 с аморфным изолирующим слоем 4 их следует просушить и удалить с поверхностей физически адсорбированные вещества, для чего их помещают в центрифугу вакуумной камеры и нагревают там до необходимых для этою температур. Зачем их соединяют в пары, сращивают и расслаивают с получением поверхностного слоя полупроводника на аморфном изолирующем слое 4.

Внутренние гидрофобные поверхности в соседних атомных плоскостях, которые параллельны поверхности пластины, предварительно получают в объеме полупроводника, в частности, Si при формировании в нем разупрочненной зоны 2, характеризующейся структурными изменениями, посредством имплантации ионов водорода. Создание разупрочненной зоны 2 и, в частности, указанных гидрофобных поверхностей происходит путем образования в подвергшемся имплантации слое Х-Н-Н-Х связей за счет захвата водорода на растянутые и ослабленные Х-Х связи полупроводниковой матрицы, перпендикулярные поверхности. Для того чтобы обеспечить на глубине среднею проективного пробега ионов Rp наличие двух гидрофобных (100) плоскостей с полным (100%) покрытием Х-Н-Н-Х связями при формировании разупрочненной зоны 2 посредством имплантации необходимы дозы ионов H+H2 + от 2×1016 см-2 и выше при их энергиях от 20 до 200 кэВ.

Создание разупрочненной зоны 2 и гидрофобных поверхностей являеюя началом формирования в изготавливаемой по предлагаемому способу структуре поверхностного слоя полупроводника требуемой толщины. Задание толщины происходит посредством выбора режима проведения ионной имплантации.

Далее, другой задачей при изготовлении структуры полупроводник-на-изоляторе, решение которой, собственно, и обеспечивает достижение технического результата. является устранение в аморфном изолирующем слое 4, расположенном на подложке 3, и на границах раздела последнего с отсеченным поверхностным слоем полупроводника 6 влияния фиксированного положительного заряда в области, примыкающей к границе сращивания и возникающей в результате структурных несовершенен, вызванных какими-либо факторами, например, ионизирующим излучением, характерных, в частности, для структуры, в отношении которой решена только первая вышеописанная задача. Вторая задача решается за счет формирования нанокристаллов (см. Фиг.1 стадия V, позиция 7) в аморфном изолирующем слое 3, расположенных в указанном слое вблизи области фиксированного заряда, примыкающей к границе сращивания структуры полупроводник-на-изоляторе (см. Фиг.1, стадия II, III и V). В основе решения задачи лежит способность некоторых примесных атомов сегрегировать в диэлектрической матрице при постимплантационном отжиге в результате химического разделения фаз и формировать полупроводниковые нанокластеры или нанокристаллы внутри диэлектрического слоя, которые являются центрами захвага огрицаюльных и положительных носителей заряда. Согласно имеющимся литературным источникам (A.N. Nazarov, Т. Gebel, L. Rebohle, W. Skorupa, I.N. Osiyuk, V.S. Lysenko. Trapping of negative and positive charges in Ge+ ion implanted silicon dioxide layers subjected to high-Held electron injection. J. Appl. Phys., V.94 (2003), P.P.4440-4448), сечение захвата носителей отрицательных зарядов нанокристаллами некоторых полупроводников, таких как кремний и германий, в несколько раз выше, чем сечение захвата положительных носителей заряда. Создание таких нанокристаллов из полупроводникового материала внутри диэлектрического слоя структуры полупроводник-на-изоляторе позволяет компенсировать положительные фиксированные заряды внутри слоя диэлектрика и на границах раздела между слоем захороненного диэлектрика и слоем перенесенного полупроводника, а также между слоем захороненного диэлектрика и подложкой.

В пользу устранения влияния фиксированного положительного заряда в результате имплантации примеси и последующего отжига с формированием нанокристаллов в структуре полупроводник-на-изоляторе свидетельствуют экспериментальные данные (Фиг.2-4).

Фотографическое изображение (см. Фиг.2), полученное методом электронной микроскопии на поперечном срезе структуры полупроводник-на-изоляторе. демонстрирует возможность изготовления структуры полупроводник-на-изоляторе со слоем захороненного оксида кремния - аморфного изолирующего слоя, содержаще) о нанокристаллы, в частности, германия (nc-Ge) в аморфном изолирующем слоем оксида кремния, посредством имплантации ионов германия с последующими низкотемпературной обработкой - отжигом в атмосфере сухого кислорода и высокотемпературной обработкой - отжигом на заключительном этапе.

Вольтфарадные характеристики структур полупроводник-на-изоляторе с поверхностным слоем кремния p-типа проводимости (см. Фиг.3), измеренные на изготовленных литографически мезаструктурах, демонстрируют: в случае структуры, содержащей нанокристаллы кремния в захороненном слое диэлектрика, они характеризуются меньшими смещениями в напряжении плоских зон, соответствующих фиксированному положительному заряду, по сравнению с вольтфарадными характеристиками структур с захороненным слоем диэлектрика, выполненным без имплантации в него примеси и, соответственно, без формирования нанокристаллов. Это свидетельствует о формировании ловушек отрицательных зарядов в захороненном диэлектрике, компенсирующих встроенный положительный заряд.

Вольтфарадные характеристики структур полупроводник-на-изоляторе с поверхностным слоем кремния n-типа проводимости (см. Фиг.4), измеренные на изготовленных литографически мезаструктурах, проказывают, что в случае формирования структуры, содержащей нанокристаллы германия в захороненном слое диэлек1рика, посредством имплантации ионов германия и последующих отжигов, низкотемпературного и высокотемпературного, они обладают левоциркулярным гистерезисом и достаточно большим смещением в напряжении плоских зон, которое составляет около 20 В. Это указывает на присутствие в диэлектрике мелких ловушек отрицательных зарядов.

На основе изложенных физических представлений изготовление структуры полупроводник-на-изоляторе с достижением технического результат обеспечивается реализацией следующих стадий (см. Фиг.1).

1. В пластине полупроводника - подложке-доноре 1 формируют разупрочненную зону 2 на требуемом расстоянии от рабочей поверхности, выделяя, таким образом, отсеченный поверхностный слой полупроводника заданной толщины, подлежащий при проведении дальнейших операций переносу на диэлектрик подложки. Для формирования разупрочненной зоны 2 в подложку-донор 1 проводят имплантацию водорода. Перед имплантацией водорода на рабочей поверхности полупроводниковой пластины - подложки-донора 1, в качестве которой используют подложку-донор из кремния, может быть выращен защитный слой окисла кремния, через который проводят имплатацию и который после имплантации удаляют. Для имплантации используют ионы водорода со значением энергии 20÷200 кэВ и дозы 2×1016÷1×1017 см-2 (I стадия. Фиг.1). Проведение этой стадии дает начало формированию в изготавливаемой структуре поверхностного слоя полупроводника требуемой толщины, то есть, эта стадия - есть начальный этап формирования поверхностного слоя полупроводника, в частности, кремния, требуемой толщины.

2. Осуществляют первый этап в решении задачи, направленной на улучшение свойств структуры полупроводник-на-изоляторе и расширения технологической сферы применения способа. Цель проведения этапа - внедрение примеси в аморфный изолирующий слой 4 для улучшения изготавливаемой структуры, устранения в аморфном изолирующем слое 4, расположенном на подложке 3, и на границах раздела последнего с отсеченным поверхностным слоем полупроводника 6 влияния встроенною положительного заряда, обусловленного структурными несовершенствами. В аморфный изолирующий слой 4 на подложке 3 осуществляют имплантацию ионов легко сегрегирующей примеси, способной при проведении постимплантационного отжига формировать в объеме аморфного изолирующего слоя нанокристаллы, захватывающие отрицательные носители зарядов и устраняющие влияние встроенных положительных зарядов. Размеры нанокристаллов составляют от 2 до 7 им. В результате проведения имплантации в аморфном изолирующем слое 4 формируют область локализации имплантированной примеси 5 (II стадия, Фиг.2). Условия проведения имплантации, в частности, энергию ионов, выбирают, исходя из получения профиля имплантированной примеси - области локализации имплантированной примеси 5, расположенной вблизи области встроенного положительного заряда, обусловленного структурными несовершенствами, то есть в аморфном изолирующем слое 4, расположенном на подложке 3, и па границе раздела последнего с отсеченным поверхностным слоем полупроводника 6, но не ближе расстояния от границы раздела, равного длине диффузии внедренной примеси при проведении последующих термообработок. Соответственно, формирование нанокристаллов при условиях последующих термообрабогок проводят в объеме аморфного изолирующего слоя 4. Конкретные значения энергий определяются параметрами аморфных изолирующих слоев 4 в структурах, например, качеством диэлектрика, а также условиями последующих термообработок. Кроме того, условия проведения имплантации, в частности дозы ионов, выбирают, исходя из получения концентрации внедряемой примеси в области локализации имплантированной примеси 5 достаточной для устранения негативных проявлений электрически активных дефектов - фиксированного пространственного положительного заряда. Концентрация внедряемой примеси при этом такова, что расстояние между имплантированными примесными атомами меньше, чем длина их диффузии при проведении последующих термообработок. В частности, концентрация, внедренных ионов составляет от 10 ат.% до 20 ат.%. Соответствующие значения доз внедряемых ионов определяются параметрами аморфных изолирующих слоев 4 в структурах, включая качество диэлектрика, ею толщину, а также условиями отжига. Указанные факторы обеспечивают формирование нанокристаллов размером от 2 до 7 нм. В качестве подложки 3 используют подложку из кремния. В качестве аморфного изолирующего слоя 4 используют диэлектрик оксид кремния. Аморфный изолирующий слой 4 предварительно выполняют на подложке 3. например, путем ее окисления. В качестве ионов легко сегрегирующей примеси используют ионы кремния или германия.

3. После проведения имплантации в аморфный изолирующий слой 4 ионов легко сегрегирующей примеси и формирования области локализации имилантированной примеси 5 осуществляют низкотемпературную обработку (отжиг) аморфною изолирующего слоя 4 на подложке 3 в окисляющей атмосфере (III стадия, Фиг.1). Указанную обработку проводят в атмосфере сухого кислорода при температуре от 500 до 600°C в течение 10 минут и более. Стадию осуществляют в следующих целях. Профиль распределения внедренной примеси, как правило, имеет гауссианобразную форму с асимметрией в сторону поверхности, которая приводит к выходу части примеси на поверхность. При этом внедряемые примесные атомы, взаимодействуя, могут формировать избыточные Si-Si, Si-Ge, Ge-Ge связи, которые создают дополнительные центры захвата положительных зарядов на поверхности, ухудшая свойства структуры. Для устранения указанной негативной особенности проводят дополнительное наращивание аморфного изолирующего слоя 4, в частности, путем окисляющей низкотемпературной обработки. В результате такой обработки устраняются избыточные ненасыщенные кислородом связи на поверхности полупроводника, в частности, кремния и улучшается качество границы раздела между аморфным изолирующим слоем 4 и поверхностным слоем полупроводника 6.

4. После проведения вышерассмотренных стадий изготовления структуры приступают к заключительному этапу формирования поверхностного слоя полупроводника требуемой толщины (VI стадия, Фиг.1) и, собственно говоря, получению структуры, качество которой подлежит улучшению в ходе дальнейших действий. На подложке 3, содержащей на рабочей поверхности аморфный изолирующий слой 4, формируют отсеченный поверхностный слой полупроводника 6 за счет водородно-индуцированного переноса. Для реализации переноса подложку-донор 1 с созданной в пей посредством имплантации ионов водорода разупрочненной зоной 2 и подложку 3 с аморфным изолирующим слоем 4, в котором сформирована область локализации имплантированной примеси 5, подвергают обработке, обеспечивающей их сращивание. Данная обработка включает очистку и гидрофилизацию поверхностей, по которым производят сращивание, рабочей поверхности подложки-донора 1, со стороны которой осуществляют имплантацию ионов водорода, и поверхности аморфного изолирующего слоя 4 (см. Фиг.1, III стадия). Затем подложку-донор 1 соединяют с подложкой 3 с аморфным изолирующим слоем 4 сторонами, которые подвергались указанным процедурам, одновременно сращивают и расслаивают по разупрочненной области 2 подложки-донора 1 с образованием на аморфном изолирующем слое 4 подложки 3 отсеченного слоя полупроводника - кремния. Соединение и одновременное сращивание с расслоением, а также и предшествующие соединению сушку после отмывки струей ультрачистой деионизованной воды и удаление избыточных физически адсорбированных веществ с их поверхностей проводят при варьировании температуры от 80 до 450°C, длительности процедур от 0,1 до 100 часов, в камере с вакуумом 101÷103 Па или в сочетании с использованием инертной сухой атмосферы.

5. При доведении процесса до рассматриваемой стадии структура полупроводник-на-изоляторе, в общем, изготовлена, и остается реализовать заключительный этап решения задачи, направленной на улучшение характеристик структуры полупроводник-на-изоляторе и расширения технологической сферы применения способа. Цель проведения данного этапа - осуществление диффузии внедренной легко сегрегирующей примеси с образованием нанокристаллов в аморфном изолирующем слое 4, расположенном на подложке 3, способствующих устранению негативного влияния области встроенного положительного заряда в аморфном изолирующем слое 4 и на границах раздела последнего с отсеченным поверхностным слоем полупроводника 6. Па данной стадии изготовления структуры проводник-па-изоляторе (V стадия, Фиг.1) проводят высокотемпературную обработку (отжиг) при условиях, в совокупности обеспечивающих диффузию имплантированной в аморфный изолирующий слой 4 на подложке 3 примеси из области локализации имплантированной примеси 5 к границам раздела, в частности, границе отсеченный поверхностный слой полупроводника 6 - аморфный изолирующий слой 4, ее коалесценцию и формирование нанокристаллов в объеме аморфною изолирующего слоя 4. Условия обработки - температурный режим и продолжительность, а именно, температуры отжига 800÷1000°C, длительность не менее 0,5 часа, а также наличие инертной атмосферы или окисляющей атмосферы. Условия высокотемпературной обработки выбирают исходя из достижения в совокупности коалесценции имплантированной в аморфный изолирующий слой 4 на подложке 3 примеси и формирования нанокристаллов с размерами от 2 до 7 нм внутри аморфной матрицы, но в тоже время без возможности реализации диффузии имплантированных примесных атомов к границам раздела отсеченный поверхностный слой полупроводника 6 - аморфный изолирующий слой 4 и аморфный изолирующий слой 4 - подложка 3. Отметим, что указанные конкретные условия отжига правомерны в случаях формирования области локализации внедренной примеси 5 или формирования профиля распределения атомов примеси, как указано выше, в половине аморфного изолирующею слоя 4, прилегающей к границе сращивания с этим слоем перенесенного с подложки-донора 1 отсеченного поверхностного слоя полупроводника 6, на расстоянии от границы сращивания не ближе длины диффузии примеси. В других случаях конкретные режимы отжига будут отличаться от указанных.

Основное отличие предлагаемого способа от ближайшего технического решения заключается в осуществлении в аморфный изолирующий слой 4 на подложке 3. выполняющий роль аморфной матрицы, имплантации ионов легко сегрегирующей примеси, способной формировать внутри аморфного изолирующего слоя 4 нанокристаллы с размерами от 2 до 7 нм при условиях имплантации и условиях последующего отжига, а также в осуществлении низкотемпературной постимплантационной обработки поверхности аморфного изолирующего слоя 4 в окисляющей атмосфере.

Достижение технического результата обеспечивается, во-первых, за счет имплантации ионов легко сегрегирующей примеси дозами, достаточными для формирования нанокристаллов в объеме аморфного изолирующего слоя 4, во-вторых, за счет постимплантационной высокотемпературной обработки, обеспечивающей диффузию внедренной примеси, ее коа