Способ изготовления свч трехмерного модуля

Иллюстрации

Показать всеИзобретение относится к области сборки сверхвысокочастотной аппаратуры с размещением электронных компонентов и связей между ними в трехмерном пространстве. Технический результат изобретения - обеспечение высокой плотности компоновки электронных компонентов с тепловыми характеристиками, исключающими появление «горячих точек», и высоких показателей надежности. Способ изготовления трехмерного СВЧ модуля включает изготовление полупроводниковых структур на пластине, разделение пластины на кристаллы сквозной резкой с точностью не менее ±10 мкм, очистку и переукладку кристаллов, нанесение изоляционного слоя через свободные маски, вакуумную посадку подложек и компонентов в них, нанесение фиксирующего состава на стыки подложек - компонентов, визуальный контроль качества закрытия стыков, вакуумное напыление проводников, удаление фиксирующего состава, отмывку микроплат, вакуумную сушку, электротермотренировку и функциональный контроль микроплат, сборку их в пакет, нанесение фиксирующего состава на стыки между микроплатами, вакуумное напыление проводников на грани модуля, удаление фиксирующего состава, отмывку модуля, вакуумную сушку, помещение модуля в изготовленную заранее оболочку, монтаж внешних выводов, заполнение оболочки пудрой, виброуплотнение, герметизацию, финишний контроль и упаковку модуля. 7 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области сборки сверхвысокочастотной аппаратуры с размещением электронных компонентов и связей между ними в трехмерном пространстве, а конкретно - к способу изготовления сверхвысокочастотного (СВЧ) трехмерного модуля.

Уровень техники

Известны методы изготовления гибридных интегральных схем и микросборок СВЧ диапазона (см. кн. И.И.Климачева и В.А.Иовдальского «СВЧ ГИС. Основы технологии и конструирования» Москва, Техносфера, 2006 г стр.111-130). Представленные варианты конструкций, в основном, содержат многослойные печатные платы, с размещенными на них электронными компонентами, реализуя традиционную двухмерную компоновку. Компоненты соединены с разводкой на платах пайкой или сваркой проволочными выводами. Некоторые конструкции имеют этажерочное построение, но каждый слой выполнен по двухмерной компоновке. В качестве перспективных решений в книге сделано предположение о замене низконадежных сварных и паяных соединений на пленочные (с.114÷117). Но указанная структурная схема монтажа содержит очень сложную технологию сборки СВЧ аппаратуры. Указано, что микрополосковые платы успешно прошли испытания на воздействие вибрационных, ударных, акустических и климатических воздействий.

Современные СВЧ-модули по прежнему строятся на технологиях гибридной сборки с низкой плотностью упаковки (см статью «Объемные приемопередающие СВЧ модули» в ж. «Новости СВЧ-техники», №4, 2006 г.). Однако при разработке беспроводных систем связи, в частности систем передачи данных СВЧ диапазона, необходим высокий уровень интеграции при существенном снижении размеров и веса функциональных устройств и длин соединительных линий между ними. В Исследовательском центре по проблемам корпусирования при Технологическом институте шт. Джорджия ведется проработка концепции проектирования «системы-в-корпусе» на примере приемопередающих модулей, работающих с небольшими мощностями. Согласно этой концепции выполняется два многослойных блока, в одном из которых интегрируется приемная часть модуля, а в другом - передающая. Электрическая связь компонентов между слоями осуществляется с помощью вертикальных переходов, а между приемником и передатчиком, положенных один под другим, с помощью контактной матрицы, сформированной из металлических шариков припоя. Активные компоненты монтируются методом обратного монтажа, либо обычным методом с использованием для электрического контакта проволочных соединений.

Обе последние статьи предусматривают трехмерное размещение компонентов и связей между ними в трехмерном пространстве. Но предложенные технологии требуют разработки специальных электронных компонентов, что приводит к высокой стоимости модулей, а также предусматривают низконадежный монтаж методом пайки или сварки.

Известно техническое решение по патенту РФ №2221312, H01L 25/04 от 15.08.2002 г. «Способ изготовления трехмерного электронного модуля». По данному техническому решению, способ изготовления модуля включает фиксирование бескорпусных электронных компонентов ориентированно друг относительно друга в групповой микроплате, а после ЭТТ и контроля - вырезку микроплат из групповой микроплаты и склеивание их в пакет. После нанесения проводников на грани пакета фиксирующий состав удаляют и компоненты, закрепленные на проводниках, помещают в защитную оболочку и заполняют ее теплопроводной электроизоляционной пудрой, которую уплотняют виброметодом. Несмотря на некоторую сложность изготовления, данный модуль обладает высокими показателями надежности и возможностью работы в условиях специфических внешних воздействий. Но непосредственное использование данной технологии изготовления для СВЧ аппаратуры не представляется возможным, так как практически все проводники имеют неровную поверхность и изобилуют перегибами и изгибами, что значительно ухудшает частотные характеристики аппаратуры.

В книге «Микроэлектронные устройства СВЧ» под ред. Г.И.Веселова рассмотрены элементы и узлы микросхем СВЧ, получившие широкое распространение в современной электронике СВЧ. Анализируются полосковые линии передачи и пассивные устройства на их основе, технические особенности и конструкции узлов передающих и приемных устройств. Даны описания и основные методы расчета микрополосковых антенн и активных фазированных антенных решеток.

Однако не приведены конкретные конструкции микроэлектронных устройств СВЧ и технологий их изготовления.

Известно техническое решение по патенту РФ №2193260 H01L 25/04 «Способ изготовления многокомпонентного трехмерного электронного модуля» от 31.10.2001 г. По данному патенту бескорпусные компоненты размещают в окнах групповой керамической заготовки с ориентацией по контуру и с соблюдением единой плоскости расположения активных зон компонентов и поверхности заготовки. Компоненты фиксируют в таком положении и изолируют электрически незащищенные зоны компонентов по их лицевой стороне. Далее наносят преимущественно методом вакуумного напыления проводники на лицевую и обратную стороны заготовки и компонентов, одновременно формируя разъем и соединительные проводники, необходимые для ЭТТ и контроля. Годные микроплаты вырезают из групповой заготовки и собирают в пакет, соединяя их между собой капиллярной пайкой. К одной из граней пакета припаивают теплорастекатель с внешними выводами и герметизируют изготовленный модуль.

Данное техническое решение выполняет, в основном, требования к высокой плотности компоновки и применяет достаточно эффективный теплоотвод. Но данное решение применимо только для низкочастотной аппаратуры, так как не учитывает специфические требования к СВЧ сборкам по выбору материалов, их обработки, расположению проводников и компонентов и т.п.

Наиболее близким техническим решением является способ изготовления СВЧ трехмерного модуля, описанный в статье «Сверхминиатюрные трехмерные твердотельные СВЧ модули» («Новости СВЧ-техники» №№6 и 7, 2007 г) и реализованный фирмой Northrop Grumman Space Technology на основе технологии низкотемпературного герметичного корпусирования на уровне полупроводниковых пластин (Wafer-Level Packaging technology, WLP). Суть технологии заключается в следующем: по стандартной технологии серийного производства обрабатывается пара пластин, одна из которых является подложкой, другая - крышкой. Подложка и крышка сначала обрабатываются раздельно. На завершающем этапе обработки на лицевой стороне пластин формируются согласованные между собой металлические кольца под пайку и располагаемые внутри корпуса межэлементные контакты. Затем следует обработка обратных сторон пластин. После этого обе пластины совмещаются, сжимаются и одновременно нагреваются сверху и снизу, кольца плавятся, образуя герметичное соединение. Таким образом, лицевая сторона пластин оказывается внутри герметичной полости.

Но предложенные технологии требуют разработки специальных электронных компонентов, что приводит к высокой стоимости модулей, а также предусматривают низконадежный монтаж методом пайки или сварки

Основной задачей данного изобретения является создание СВЧ электронной аппаратуры, совмещающей в себе все преимущества трехмерных конструкций (высокую плотность компоновки, высокие показатели надежности, малые габаритные размеры и массу).

Раскрытие изобретения

Поставленная задача решается тем, что способ изготовления трехмерного СВЧ модуля (в дальнейшем - модуля), включающий изготовление полупроводниковых структур на пластине, предварительный контроль кристаллов в составе пластины, разделение пластины на кристаллы, изготовление пассивных компонентов, изготовление подложек микроплат, помещение компонентов в окна подложек микроплат, нанесение фиксирующего состава на стыки подложек и компонентов, вакуумное напыление проводников на поверхности подложек микроплат и на компоненты, сборку микроплат в пакет с образованием трехмерного модуля, вакуумное напыление проводников на грани модуля, помещение его в оболочку, заполнение оболочки теплопроводной пудрой, ее виброуплотнение, герметизацию и финишный контроль модуля, согласно изобретению, разделение пластины на кристаллы производят сквозной резкой пластины с ориентацией на контактные площадки кристаллов, при этом точность воспроизводства размеров кристаллов должна быть не хуже ±10 мкм. Это необходимо для дальнейшей посадки кристаллов с ориентацией по контуру. При разделении пластин на кристаллы выбирают режимы резки такими, чтобы обеспечить минимально возможные сколы и трещины на лицевых поверхностях кристаллов.

Годные, после предварительного контроля, кристаллы размещают в держатель и наносят преимущественно через «свободные» маски изоляционный слой, закрывающий полученные после разделения пластины сколы и трещины на поверхностях кристаллов, а также частично наносят изоляционный слой на торцевые поверхности кристаллов. Изоляционный слой на кристаллы наносят методом пиролитического осаждения или вакуумным напылением неорганического материала, или методом распыления органического материала преимущественно через «свободные» маски. Материалом изоляционного слоя могут служить, например, нитрид кремния, двуокись кремния, фоторезист. Данную операцию целесообразно проводить на установках непрерывного или полунепрерывного действия, применяемых при производстве полупроводниковых структур.

Подложки микроплат изготавливают из теплопроводного материала, имеющего тангенс угла диэлектрических потерь не выше 10-4; все наружные поверхности подложек микроплат шлифуют и полируют до чистоты поверхности не ниже 11 класса; отверстия в положках микроплат выполняют с точностью, обеспечивающую минимальные зазоры при помещении в них компонентов, но не более 10 мкм на сторону. Материалом для подложки может служить высокочастотная керамика, алюмонитридная керамика, сапфир, нитрид кремния. При тангенсе угла диэлектрических потерь менее 10-4 все волновые потери происходят, в основном, за счет качества и длины проводников. Тщательная шлифовка и полировка подложки связана с тем, что качество наносимого на подложку проводника во многом зависит от чистоты обработки подложки.

Подложки с помещенными в них компонентами прижимают при помощи вакуумного отсоса с образованием общей плоскости расположения лицевых поверхностей компонентов и подложек после чего, не снимая вакуума, наносят фиксирующий состав на обратную поверхность на стык компонентов и подложек непрерывным швом и после полного затвердевания фиксирующего состава вакуум снимают, при этом вязкость фиксирующего состава выбирают из условия его полного проникновения в стыки компонентов и подложек. Фиксирующий состав, нанесенный на обратную поверхность подложек и компонентов, благодаря капиллярному эффекту, а также под воздействием вакуума будет активно проникать в стыки между компонентами и подложками, образуя на лицевой поверхности сплошную пленку. Существует вариант, при котором подложки с помещенными в них компонентами приклеивают лицевыми поверхностями к клейкой пленке, на обратную поверхность наносят жидкий фиксирующий состав на стык компонентов и подложек, сборку вакуумируют и после затвердевания фиксирующего состава клейкую пленку удаляют.

После нанесения фиксирующего состава на стыки подложек и компонентов производят визуальный контроль качества закрытия стыков и, в случаях некачественного заполнения стыков, дополнительно наносят фиксирующий состав в стыки заподлицо с лицевыми поверхностями компонентов и подложек, при этом защищают контактные площадки компонентов от попадания на них фиксирующего состава. Нанесение фиксирующего состава можно производить с помощью робота-манипулятора.

Далее наносят проводники на все наружные поверхности микроплат преимущественно магнетронным напылением через «свободные» маски, одновременно металлизируя переходные отверстия в подложках микроплат, предназначенных для соединения проводников, расположенных на противоположных поверхностях подложек; при этом проводники, нанесенные на лицевые и обратные поверхности микроплат, имеют площадки, расположенные на торцевых поверхностях микроплат; полученная при напылении, волнистость кромки проводников, обусловленная неровностями на вертикальных стенках окон в «свободных» масках, не должна превышать 5 мкм, причем нанесенный напыленный слой, состоит из подслоя хрома толщиной 100÷150 ангстрем и медного слоя толщиной 5 мкм ±10%. На обратную поверхность микроплат наносят преимущественно сплошной металлический слой, образуя экранирующую поверхность. Перед напылением проводников производят очистку поверхности, предназначенной для напыления, от загрязнений и окисных пленок преимущественно ионно-плазменным методом (ионной бомбардировкой) в едином вакуумном цикле с напылением проводников. При необходимости, напыленные проводники наращивают послойным напылением до необходимой толщины; далее фиксирующий состав удаляют преимущественно методом растворения в ультразвуковой ванне, изготовленные микроплаты отмывают в деионизованной воде и подвергают вакуумной сушке. Процесс напыления проводников желательно проводить при планетарном вращении объекта напыления для получения более четкого рисунка проводников. Переход проводников из лицевой или обратной поверхности микроплат на торцевые поверхности неизбежно приводит к увеличению коэффициента затухания на 10%. Применение гальванического наращивания проводников крайне нежелательно, так как это приводит к ухудшению поверхности проводников, что значительно снижает частотные характеристики аппаратуры. Кроме этого, для гальванического наращивания необходимо электрически замкнуть все проводники, а при окончании наращивания, их разомкнуть, что технически затруднительно.

Дальнейшую сборку микроплат в пакет производят при помощи приспособления с выдерживанием между микроплатами шага, необходимого для размещения фиксирующего состава между микроплатами и, ориентируя микроплаты между собой по проводникам, расположенным на их торцевых поверхностях. После этого в стыки между микроплатами вводят фиксирующий состав с образованием непрерывного шва заподлицо с торцевыми поверхностями микроплат. Проводники на грани модуля наносят аналогично нанесению проводников на поверхности микроплат. В случае необходимости применить многослойную разводку проводников на поверхностях микроплат и/или на гранях модуля, в местах пересечения проводников на нижележащие проводники наносят изолирующие прокладки преимущественно из фиксирующего состава, а после его затвердевания и нанесения верхних слоев проводников, прокладки удаляют одновременно с фиксирующим составом, закрывающим стыки между компонентами и подложками или стыки между микроплатами при сборке модуля, образуя при этом мосты Ланге. После нанесения и, при необходимости, наращивания проводников на гранях модуля, фиксирующий состав удаляют преимущественно методом растворения в ультразвуковой ванне, модуль отмывают в деионизованной воде и подвергают вакуумной сушке.

После нанесения проводников модуль помещают в оболочку и производят монтаж внешних выводов модуля методом пайки или сварки. Предварительно в оболочку монтируют высокочастотные разъемы и распорки для фиксирования модуля в оболочке. Оболочку заполняют теплопроводной электроизоляционной пудрой, которую уплотняют виброметодом. При этом пудра заполняет все полости между компонентами и подложками микроплат, а также между микроплатами в модуле. Такой метод позволяет практически избавиться от наличия «горячих точек» в модуле и делает конструкцию практически изотермической. Материалом пудры может служить, измельченный до размера частиц не более 5 мкм, материал, из которого изготавливают подложку микроплаты. Тепловой расчет показывает, что перепад температур между нагревающимся компонентом и оболочкой модуля на 1 Вт рассеиваемой мощности составит не более 0,3°C. При этом происходит растекание тепла вдоль модуля, что еще более снизит тепловое сопротивление. Произведенные расчеты для данного варианта конструкции показали, что для сигнального проводника, выполненного из меди толщиной 5 мкм при его ширине 100 мкм и длине 20 мм, уровень затухания сигнала на частоте 12 ГГц будет равным 0,62 дБ.

Существует вариант конструкторско-технологического решения, при котором после нанесения проводников на грани модуля, фиксирующий состав сохраняют, обеспечивая наличие воздушных прокладок между микроплатами. При этом после помещения модуля в оболочку, зазор между модулем и оболочкой заполняют теплопроводной пудрой с последующим ее виброуплотнением. Для данного варианта уровень затухания сигнала снижается до 0,36 дБ, но тепловой режим работы несколько ухудшается (тепловое сопротивление увеличивается по сравнению с предыдущим вариантом в 2 раза), так как тепло от нагревающихся компонентов передается только через торцы микроплат.

Существует и другой вариант конструкторско-технологического решения, когда подложки микроплат изготавливают из материала, хорошо растворимого в нейтральном растворителе, а после наращивания проводников на поверхностях микроплат и на гранях модуля до обеспечения необходимой прочности конструкции модуля во время его эксплуатации, материал подложек удаляют, модуль обволакивают теплопроводной пленкой с последующим заполнением зазора между ней и оболочкой модуля теплопроводной пудрой с последующим ее виброуплотнением. В этом случае расчетный уровень затухания сигнала составит 0,2 дБ. Но данная конструкция требует наращивания проводников до 30÷50 мкм для обеспечения необходимой механической прочности модуля во время эксплуатации. Кроме этого, резко ухудшается тепловой режим работы аппаратуры (перепад температур между нагревающимся компонентом и оболочкой модуля при мощности в 1 Вт составит 12°C) из-за того, что тепло передается от нагревающегося компонента на оболочку модуля, в основном, только через утолщенные проводники.

После виброуплотнения пудры модуль герметизируется припайкой или приваркой крышки модуля к его оболочке. Но возможен вариант безоболочной конструкции модуля, когда после виброуплотнения пудры, модуль извлекают из оболочки и производят поверхностное спекание материала пудры, обеспечивая необходимые прочностные параметры модуля, при этом оболочка модуля выполняет функцию формы для уплотненной пудры.

Все технологические операции предлагаемого метода выполняют на стандартных технологических установках, применяемых при производстве полупроводниковых структур.

Технический результат от внедрения данного изобретения заключается в том, что предлагаемый способ изготовления высокочастотной аппаратуры является высокотехнологичным и дешевым по сравнению с существующими технологиями. В результате, удается получить аппаратуру с высокой плотностью компоновки в ней электронных компонентов, с тепловыми характеристиками, исключающими появление «горячих точек» и с высокими показателями надежности.

Краткое описание чертежей

В дальнейшем предлагаемое изобретение поясняется конкретными примерами его выполнения, на которых:

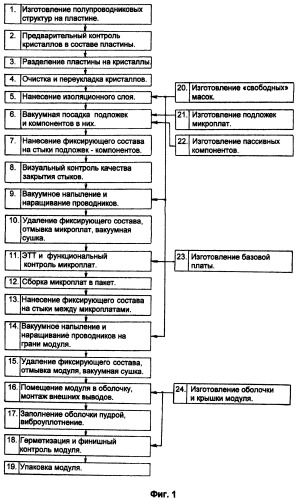

фиг.1 изображает укрупненный технологический маршрут изготовления СВЧ трехмерного модуля;

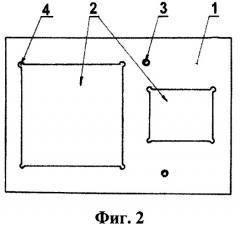

фиг.2 изображает подложку микроплаты;

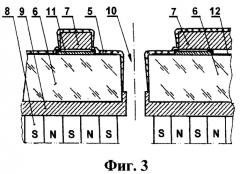

фиг.3 изображает нанесение изоляционного слоя на внешние и, частично, на вертикальные поверхности кристаллов;

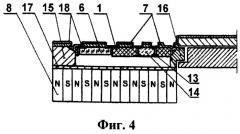

фиг.4 изображает напыление проводников на поверхности микроплаты;

фиг.5 изображает фрагмент микроплаты после напыления на нее проводников;

фиг.6 изображает групповую ЭТТ и функциональный контроль микроплат;

фиг.7 изображает расположение проводников на грани модуля;

фиг.8 изображает общий вид собранного модуля;

фиг.9 изображает общий вид варианта исполнения модуля с закреплением компонентов на проводниках.

Осуществление изобретения

На фиг.1 показан укрупненный технологический маршрут изготовления СВЧ трехмерного модуля, на котором операции 1÷5 и 20, 22 относятся к изготовлению электронных компонентов; операции 6÷11 и 20, 21, 23 - к изготовлению микроплат; операции 12÷20 и 24 - к сборке модуля. Изготовление полупроводниковых структур на пластине (операция 1), предварительный контроль кристаллов в составе пластины (операция 2) и изготовление пассивных компонентов (операция 22) выполняют традиционными методами и дополнительных пояснений не требуют. Разделение пластин на кристаллы (операция 3) производят сквозной резкой пластин с ориентацией на контактные площадки кристаллов. Производят очистку разрезанной пластины от кремниевой и абразивной пыли и годные, после предварительного контроля, кристаллы переукладывают в держатель (операция 4). Одновременно изготавливают подложки микроплат (фиг.1, операция 21). В подложке микроплаты 1 (фиг.2) выполняют сквозные отверстия 2 для расположения в них компонентов, а также переходные отверстия 3 для возможности, в дальнейшем, электрически соединить проводники, расположенные на противоположных поверхностях подложки 1. При этом по углам отверстий 2 выполняют развязывающие пазы 4 для облегчения посадки в них компонентов.

Далее наносят изоляционный слой 5 (фиг.3, соответствует операции 5 на фиг.1) на места образования сколов и других дефектов, а также частично - на торцевые поверхности кристаллов 6 через «свободные» маски 7, удерживаемые магнитной доской 8. Предварительно кристаллы 6 помещают в держатель 9, имеющий пазы для ориентации кристаллов 6 и обеспечивающий зазор 10 для прохождения изолирующего состава на торцевые поверхности кристаллов. «Свободная» маска 7 полностью перекрывает контактные площадки 11 кристаллов 6, оставляя незащищенными изоляционные зоны 12 кристаллов 6, нарушенные после разделения пластины на кристаллы.

«Свободные» маски 7 изготавливают (операция 20 фиг.1) из ленты любого ферромагнитного материала (например, из ковара, пермаллоя, никеля, низкоуглеродистой стали) толщиной 0,05÷0,1 мм методом химического травления (фотолитографией) или лазерным методом, или электроэрозией, или ультразвуковым методом, или гальванопластикой.

Затем помещают кристаллы 6 и другие компоненты в окна подложек 1 (операция 6 фиг.1) на вакуумный столик таким образом, чтобы лицевые поверхности компонентов и лицевые поверхности подложек образовали единую плоскость. Далее на обратную поверхность полученной сборки в стыки подложек и компонентов наносят фиксирующий состав 13 (фиг.3), не отключая вакуум. Фиксирующий состав заполняет полностью стыки и образует на лицевой поверхности сборки пленку, заподлицо с общей плоскостью закрывающую стыки. После полного затвердевания фиксирующего состава 13, вакуум снимают и визуально контролируют качество закрытия стыков (операция 8 фиг.1). В случае необходимости, на стыки наносят с лицевой стороны также фиксирующий состав.

Вакуумное напыление проводников (фиг.4, соответствует операции 9 фиг.1) предпочтительно производить по техническому решению, показанному в патенте RU 2312423 H01L 21/60 от 21.04.2006 г. При этом подложка 1 с закрепленными в ней кристаллами 6 и пассивными компонентами 14 при помощи фиксирующего состава 13 зажимается между неподвижным зажимом 15 и подвижным зажимом 16, составляя с ними общую плоскость. Через «свободную» маску 7, удерживаемую магнитной доской 8 с защитной прокладкой 17, производят вакуумное нанесение проводников 18. Зажимы 15 и 16 имеют скошенные поверхности для обеспечения напыления проводников на торцевые поверхности микроплаты.

На фиг.5 показан фрагмент микроплаты после напыления на нее проводников. На кристалл 6 и на подложку 1 нанесены на лицевую и обратную поверхности микроплаты методом вакуумного напыления проводники 18, имеющие свои участки 19 на торцевых поверхностях микроплат. В случае необходимости пересечения проводников или многослойной разводки, на нижележащий проводники наносят изолирующую прокладку 20, изготовленную преимущественно из фиксирующего состава 13. Переходные отверстия 3 (по фиг.2), металлизированные одновременно с нанесением проводников, осуществляют электрическую связь между проводниками 18, нанесенными на противоположные поверхности микроплаты.

Фиксирующий состав 13 удаляют (операция 10 фиг.1) методом растворения или термическим методом, микроплаты промывают и производят вакуумную сушку. Удаление фиксирующего состава и промывку микроплат производят преимущественно в ультразвуковой ванне.

Электротермотренировку (ЭТТ) и функциональный контроль микроплат (фиг.6, операция 11 на фиг.1) целесообразно производить по техническому решению, показанному в патенте RU 2272335 H01L 21/66 от 14.11.2003 г. По данному решению предварительно изготавливается базовая печатная плата 21 (операция 23 фиг.1), имеющая окна под размещение компонентов или микроплат 22. На базовой плате 21 размещены схемы 23 для формирования входных сигналов и предварительной обработки выходных сигналов. Данные схемы соединены проводниками 18 с контактными полями 24, подходящими к окнам для размещения испытуемых объектов. Плату 21 покрывают изолирующим слоем 25 за исключением контактных полей 24 и выводного разъема. После помещения испытуемого объектов в окна платы 21, наносят методом вакуумного напыления перемычки между проводниками 18, расположенными на испытуемых объектах и на контактных полях 24 базовой платы 21. После проведения ЭТТ и функционального контроля перемычки удаляют, и годные объекты поступают на сборку модуля.

На фиг.7 показан вариант сборки микроплат 22 в пакет (операция 12 фиг.1) ориентированно по участкам 19 проводников 18, нанесенных на торцевые поверхности микроплат 22 (фиг.5). При этом с помощью приспособления выдерживают необходимые зазоры между микроплатами 22, в которые вводят фиксирующий состав 13 (операция 13 фиг.1) заподлицо с торцевыми поверхностями микроплат. После его затвердевания на грани пакета наносят методом вакуумного напыления и, при необходимости, наращивают сигнальные и экранирующие проводники 18 (операция 14 фиг.1). Далее производят удаление фиксирующего состава 13, отмывку модуля в деионизованной воде и вакуумную сушку (операция 15 фиг.1).

Далее модуль (фиг.8) помещают в оболочку 26 с закрепленными в ней высокочастотными разъемами 27 и фиксируют модуль в оболочке с помощью распорок 28. Производят электрический монтаж внешних выводов 29 (операции 16 и 24 фиг.1) на проводники 18, расположенные на гранях модуля. Заполняют оболочку 26 модуля теплопроводной электроизоляционной пудрой 30 и производят ее виброуплотнение (операция 17 фиг.1), после чего закрывают оболочку 26 крышкой 31 и модуль герметизируют заваркой или запайкой крышки 31 с оболочкой 26 (операции 18 и 24 фиг.1). Модуль контролируют и запаковывают (операции 18 и 19 фиг.1).

На фиг.9 показан один из вариантов конструкторско-технологического выполнения модуля, который предусматривает для изготовления подложек микроплат 1 (по фиг.2) материал, легко растворимый в нейтральных растворителях. После вакуумного напыления и наращивания проводников 18 на гранях модуля (операция 14 фиг.1) вместе с фиксирующим составом 13 удаляют и материал подложек микроплат 1. Затем производят монтаж внешних выводов 29 на проводники 18, модуль обволакивают теплопроводной пленкой 32, помещают модуль в оболочку 26, заполняют зазоры между пленкой 32 и оболочкой 26 теплопроводной пудрой 30 и ее виброуплотняют. Окончательно герметизируют модуль приваркой или припайкой крышки 31 к оболочке 26. Таким образом, данный вариант конструкции трехмерного модуля предусматривает крепление компонентов 6 и 14 непосредственно на проводниках 18 и отсутствие подложек микроплат 1.

Таким образом за счет создания трехмерных структур достигается высокая плотность компоновки СВЧ модулей.

1. Способ изготовления трехмерного СВЧ модуля, включающий изготовление полупроводниковых структур на пластине, предварительный контроль кристаллов в составе пластины, разделение пластины на кристаллы, изготовление пассивных компонентов, изготовление подложек микроплат, помещение компонентов в окна подложек микроплат, нанесение фиксирующего состава на стыки подложек и компонентов, вакуумное напыление проводников на поверхности подложек микроплат и на компоненты, сборку микроплат в пакет с образованием трехмерного модуля, вакуумное напыление проводников на грани модуля, помещение его в оболочку, заполнение оболочки теплопроводной пудрой, ее виброуплотнение, герметизацию и финишный контроль модуля, отличающийся тем, что разделение пластины на кристаллы производят сквозной резкой пластины с ориентацией на контактные площадки кристаллов, при этом точность воспроизводства размеров кристаллов должна быть не хуже ±10 мкм; годные, после предварительного контроля, кристаллы размещают в держатель и наносят преимущественно через «свободные» маски изоляционный слой, закрывающий полученные после разделения пластины сколы и трещины на поверхностях кристаллов, а также частично наносят изоляционный слой на торцевые поверхности кристаллов; подложки микроплат изготавливают из теплопроводного материала, имеющего тангенс угла диэлектрических потерь не выше 10-4; все наружные поверхности подложек микроплат шлифуют и полируют до чистоты поверхности не ниже 11 класса; отверстия в подложках микроплат выполняют с точностью, обеспечивающую минимальные зазоры при помещении в них компонентов, но не более 10 мкм на сторону; подложки с помещенными в них компонентами прижимают при помощи вакуумного отсоса с образованием общей плоскости расположения лицевых поверхностей компонентов и подложек; после чего, не снимая вакуума, на обратную поверхность наносят фиксирующий состав на стык компонентов и подложек непрерывным швом и после полного затвердевания фиксирующего состава вакуум снимают, при этом вязкость фиксирующего состава выбирают из условия его полного проникновения в стыки компонентов и подложек; проводники на все наружные поверхности микроплат наносят преимущественно магнетронным напылением через «свободные» маски, одновременно металлизируя переходные отверстия в подложках микроплат, предназначенных для соединения проводников, расположенных на противоположных поверхностях подложек; при этом проводники, нанесенные на лицевые и обратные поверхности микроплат, имеют площадки, расположенные на торцевых поверхностях микроплат; полученная при напылении волнистость кромки проводников, обусловленная неровностями на вертикальных стенках окон в «свободных» масках, не должна превышать 5 мкм, причем нанесенный напыленный слой состоит из подслоя хрома толщиной 100÷150 Å и медного слоя толщиной 5 мкм ±10%; на обратную поверхность микроплат наносят преимущественно сплошной металлический слой, образуя экранирующую поверхность; при необходимости напыленные проводники наращивают послойным напылением до необходимой толщины; далее фиксирующий состав удаляют преимущественно методом растворения в ультразвуковой ванне, изготовленные микроплаты отмывают в деионизованной воде и подвергают вакуумной сушке; сборку микроплат в пакет производят при помощи приспособления с выдерживанием между микроплатами шага, необходимого для размещения фиксирующего состава между микроплатами, и, ориентируя микроплаты между собой по проводникам, расположенным на их торцевых поверхностях; в стыки между микроплатами вводят фиксирующий состав с образованием непрерывного шва заподлицо с торцевыми поверхностями микроплат; после нанесения и, при необходимости, наращивания проводников на гранях модуля фиксирующий состав удаляют преимущественно методом растворения в ультразвуковой ванне, модуль отмывают в деионизованной воде и подвергают вакуумной сушке; после помещения модуля в оболочку производят монтаж внешних выводов модуля методом пайки или сварки, заполняют оболочку теплопроводной электроизоляционной пудрой и уплотняют ее виброметодом; герметизацию модуля производят путем запайки или заварки крышки модуля.

2. Способ изготовления модуля по п.1, отличающийся тем, что подложки с помещенными в них компонентами приклеивают лицевыми поверхностями к клейкой пленке, на обратную поверхность наносят жидкий фиксирующий состав на стык компонентов и подложек, сборку вакуумируют и после затвердевания фиксирующего состава клейкую пленку удаляют.

3. Способ изготовления модуля по п.1, отличающийся тем, что после нанесения фиксирующего состава на стыки подложек и компонентов производят визуальный контроль качества закрытия стыков и в случаях некачественного заполнения стыков дополнительно наносят фиксирующий состав в стыки заподлицо с лицевыми поверхностями компонентов и подложек, при этом защищают контактные площадки компонентов от попадания на них фиксирующего состава.

4. Способ изготовления модуля по п.1, отличающийся тем, что в случае необходимости применить многослойную разводку проводников на поверхностях микроплат и/или на гранях модуля в местах пересечения проводников на нижележащие проводники наносят изолирующие прокладки преимущественно из фиксирующего состава, а после его затвердевания и нанесения верхних слоев проводников прокладки удаляют одновременно с фиксирующим составом, закрывающим стыки между компонентами и подложками или стыки между микроплатами при сборке модуля, образуя мосты Ланге.

5. Способ изготовления модуля по п.1, отличающийся тем, что после нанесения проводников на грани модуля фиксирующий состав сохраняют, обеспечивая наличие воздушных прокладок между микроплатами.

6. Способ изготовления модуля по п.1, отличающийся тем, что после помещения модуля в оболочку зазор между модулем и оболочкой заполняют теплопроводной пудрой с последующим ее виброуплотнением.

7. Способ изготовления модуля по п.1, отличающийся тем, что подложки микроплат изготавливают из материала, хорошо растворимого в нейтральном растворителе, а после наращивания проводников на поверхностях микроплат и на гранях модуля до обеспечения необходимой прочности конструкции модуля во время его эксплуатации материал подложек удаляют, модуль обволакивают теплопроводной пленкой с последующим заполнением зазора между ней и оболочкой модуля теплопроводной пудрой с последующим ее виброуплотнением.

8. Способ изготовления модуля по п.1 или 6, или 7, отличающийся тем, что после виброуплотнения пудры модуль извлекают из оболочки и производят поверхностное спекание материала пудры, обеспечивая необходимые прочностные параметры модуля, при этом оболочка модуля выполняет функцию формы для уплотненной пудры.