Способ проведения кристаллизации молочного сахара в концентрированных лактозосодержащих молочных продуктах

Иллюстрации

Показать всеИзобретение относится к молочной промышленности. Способ включает нормализацию молока, гомогенизацию, пастеризацию нормализованной смеси, приготовление сахарного сиропа, сгущение, охлаждение и кристаллизацию. Непосредственно после сгущения продукт с температурой 50÷70°С поступает в вакуум-кристаллизатор с разрежением от 700 до 750 мм рт.ст. в распыленном состоянии с размером частиц 200÷300 мкм, его охлаждают в объеме единичной капли до температуры 20±2°C, при этом непосредственно перед распылением осуществляют инжектирование затравочного материала в виде масляной суспензии в количестве 0,01÷0,02% к массе молочного продукта. Изобретение позволяет сократить время охлаждения, время кристаллизации и повысить качество продукта. 2 ил., 1 табл., 3 пр.

Реферат

Изобретение относится к молочной промышленности, в частности к технологиям производства концентрированных молочных продуктов, предполагающих обязательное проведение кристаллизации молочного сахара (лактозы). Наличие операции обусловлено спецификой растворимости лактозы. Данные по растворимости лактозы в воде представлены в таблице 1.

| Таблица 1 | |||

| Растворимость лактозы | |||

| Температура, °C | Растворимость лактозы в воде, % | ||

| общая | α-формы | β-формы | |

| 0 | 10,6 | 4,0 | 6,6 |

| 10 | 13,1 | 5,0 | 8,1 |

| 20 | 16,1 | 6,2 | 9,9 |

| 30 | 19,9 | 6,7 | 12,2 |

| 40 | 24,6 | 9,7 | 14,9 |

| 50 | 30,4 | 12,1 | 18,3 |

| 60 | 37,0 | 14,9 | 22,1 |

| 70 | 43,9 | 17,9 | 26,0 |

| 80 | 54,0 | 21,0 | 30,0 |

| 90 | 59,0 | 24,6 | 34,4 |

| 100 | 61,2 | 23,3 | 34,9 |

Сущность процесса кристаллизации заключается в технологическом обеспечении условий массового формирования зародышей кристаллов лактозы и управлении их размерами на стадии роста при определенных параметрах концентрационных свойств системы и температурных режимах.

Принято, что для формирования однородной консистенции молочного продукта необходимо иметь в 1 мм3 не менее 400000 кристаллов с ограничением линейных размеров - не более 10 мкм. При соблюдении этих параметров наличие кристаллов лактозы органолептически не ощущается и молочный продукт характеризуется «бархатистой» консистенцией. Соответственно, кристаллизацию принято оценивать как массовую и однородную, а консистенцию молочного продукта - отвечающую требованиям, предъявляемым к сгущенным молочным продуктам с сахаром (см. Краткий справочник специалиста молочно-консервного производства / Галстян А.Г., Радаева И.А., Туровская С.Н. и др.; под ред. А.Г. Галстяна. - М., издательство ООО «Ритм», отпечатано в тип. ООО «Фирма "Филомат"». 2011, 152 с.).

Для обеспечения такого эффекта в традиционных технологиях сгущенных молочных продуктов с сахаром предусматривается технологический процесс по проведению направленной вакуумной кристаллизации лактозы из пересыщенной маточной среды в кристаллические соединения с меньшей энергией.

Наиболее близким к заявляемому является способ производства молока и сливок сгущенных с сахаром, включающий приемку, подготовку и хранение сырья, нормализацию составных частей молока, гомогенизацию, пастеризацию нормализованной смеси, предназначенной для производства молока цельного сгущенного с сахаром или обезжиренного молока, предназначенного для производства молока обезжиренного сгущенного с сахаром при температуре (105±2)°C или при (95±2)°C без выдержки, а нормализованной смеси, предназначенной для производства сливок сгущенных с сахаром при (100±5)°C или (92±2)°C без выдержки, приготовление сахарного сиропа; сгущение; охлаждение и кристаллизацию в вакуум-охладителях (процесс начинается после завершения забора всего продукта) при постоянном перемешивании в течение от 40 до 60 минут при разрежении не менее 700 мм рт.ст.(931·102 Па) в начале процесса и от 730 до 750 мм рт.ст. (от 971·102 Пa до 997·102 Па) в конце и вносят затравку - мелкокристаллическую лактозу с размерами кристаллов не более 4 мкм в количестве 0,02% к массе продукта, упаковывание и маркирование (см. ГОСТ Р 53436-2009 «Консервы молочные. Молоко и сливки сгущенные с сахаром. Технические условия» (ТТИ к ГОСТ Р 53436-001 «Консервы молочные. Молоко и сливки сгущенные с сахаром. Технические условия»).

Недостатками указанного способа являются длительность процесса охлаждения-кристаллизации (от 40 мин до 60 мин), необходимость в наличии большого количества кристаллизаторов и, как следствие, значительные производственные площади, а также высокая энергонагрузка на инженерные сети. Помимо этого относительная длительность процесса является фактором детонации процесса Майяра в связи с присутствием остаточных количеств редуцирующих сахаров, наличие указанных недостатков подтверждается публикациями (см. Радаева И.А. и др. Технология молочных консервов и заменителей цельного молока: Справочник. - М.: Агропромиздат, 1986. с.352; Чекулаева Л.В. и др. Сгущенные молочные консервы. - М.: Легкая и пищевая промышленность, 1982. - 263 с.)

Техническим результатом заявленного изобретения является создание способа проведения кристаллизации молочного сахара в технологиях концентрированных лактозосодержащих молочных продуктах, обеспечивающего модернизацию процесса кристаллизации за счет форсуночного распыла продукта в вакууме, сокращения времени охлаждения и повышение качества готового молочного продукта вследствие понижения температурной нагрузки. Традиционные технологии предусматривают длительность процесса кристаллизации от 40 мин и до 1,5 часов. Предлагаемый способ позволяет сократить время кристаллизации до 25÷30 минут. При этом сокращение времени охлаждения способствует получению продукта с лучшими качественными показателями, в частности, органолептическими (цвет, консистенции), а также снижает интенсивность реакции Майяра.

Технический результат достигается тем, что способ получения концентрированных молочных продуктов, включающий нормализацию молока, гомогенизацию, пастеризацию нормализованной смеси, приготовление сахарного сиропа, сгущение, охлаждение и кристаллизацию, отличается тем, что согласно изобретению непосредственно после сгущения молочный продукт с температурой (50÷70)°C направляют в вакуум-кристаллизатор с разрежением от 700 до 750 мм рт.ст. в распыленном состоянии с размером частиц (200÷300) мкм, и охлаждают в объеме единичной капли до температуры (20±2)°C, при этом непосредственно перед распылением осуществляют инжектирование затравочного материала в виде масляной суспензии в количестве (0,01÷0,02)% к массе молочного продукта.

Суть процесса поточной вакуум-кристаллизации сводится к следующему: исходный продукт с температурой, соответствующей его температуре кипения при конкретном значении вакуума, впрыскивается через струйную форсунку в емкость; в результате мгновенного вскипания осуществляется распыливание продукта на мельчайшие капли и за счет испарения части влаги происходит мгновенное быстрое охлаждение, в результате которого наступает перенасыщение раствора и образуется множество мелких кристаллов.

Для подтверждения теоретических предпосылок о возможности проведения процесса поточной вакуум-кристаллизации, а также для получения исходных данных для проектирования опытно-промышленного образца вакуум-кристаллизатора была разработана и изготовлена экспериментальная установка для проведения исследования процесса поточной вакуум-кристаллизации.

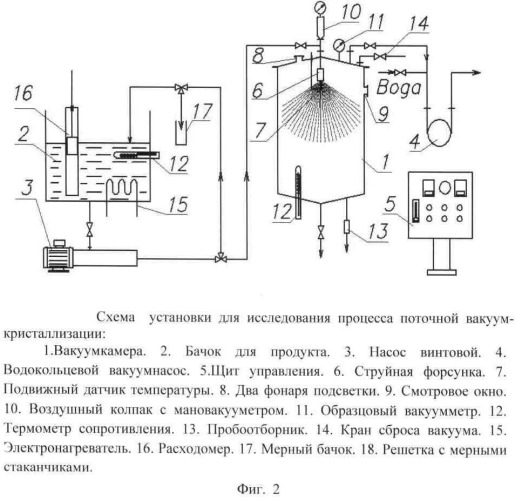

Конструкция установки поясняется чертежами, где на Фиг.1 показан общий вид установки, а на Фиг.2 - блок-схема установки.

Установка для проведения исследования процесса поточной вакуум-кристаллизации содержит вакуумкамеру 1, бачок для молочного продукта 2, насос винтовой 3, водокольцевой вакуумнасос 4, щит управления 5, струйную форсунку 6, подвижный датчик температуры 7, фонари подсветки 8, смотровое окно 9, воздушный колпак с мановакууметром 10, образцовый вакуумметр 11, термометр сопротивления 12, пробоотборник 13, кран сброса вакуума 14, электронагреватель 15, расходомер 16, мерный бачок 17, решетку с мерными стаканчиками 18.

Кристаллизацию молочного сахара в концентрированных лактозосодержащих молочных продуктах заявленным способом осуществляют следующим образом.

Исходный продукт с известными параметрами (температура и массовая доля сухих веществ) из бачка 2 винтовым насосом 3 с установленной производительностью подаются через струйную форсунку с известной геометрией в вакуум-камеру. В процессе эксперимента измеряются: температура в бачке, вакуум-камере и на фиксированных расстояниях от сопла, производительность (объемным способом), давление перед форсункой и величина разряжения. В качестве распылителей использовались геометрически подобные конические сопла с диаметром выходного отверстия dc=0,82×10-3÷2,15×10-3 м. Исследования выполнялись на моделях-аналогах продуктов: молоко цельное сгущенное с сахаром с содержанием влаги 26,5% при температуре впрыска (50÷90)°C; молоко обезжиренное сгущенное с сахаром с содержанием влаги 30,0% при температуре впрыска (50÷90)°С; сливки сгущенные с сахаром с содержанием влаги 26,0% при температуре впрыска (50÷90)°С; на сгущенной сыворотке с содержанием сухих веществ (40,0÷55,0)% при температуре (60÷80)°С и на воде при температуре (15÷90)°C.

Пример 1.

Молоко цельное сгущенное с сахаром с температурой 50°С непосредственно после сгущения поступает в вакуум-кристаллизатор с разрежением 700 мм рт.ст. (от 931·102 Па) в распыленном состоянии с размером частиц 200 мкм, что достигается за счет применения форсунок на продуктовом патрубке емкости, и мгновенно охлаждается в объеме единичной капли до температуры 22°C, при этом непосредственно перед распылением осуществляют инжектирование затравочного материала в виде масляной суспензии в количестве 0,01% к массе продукта, упаковывают и маркируют.

Пример 2.

Молоко обезжиренное сгущенное с сахаром с температурой 70°C непосредственно после сгущения поступает в вакуум-кристаллизатор с разрежением 750 мм рт.ст.(997·102 Па) в распыленном состоянии с размером частиц 300 мкм, что достигается за счет применения форсунок на продуктовом патрубке емкости, и мгновенно охлаждается в объеме единичной капли до температуры 18°C, при этом непосредственно перед распылением осуществляют инжектирование затравочного материала в виде масляной суспензии в количестве 0,015% к массе продукта, упаковывают и маркируют.

Пример 3.

Сливки сгущенные с сахаром с температурой 60°C непосредственно после сгущения поступают в вакуум-кристаллизатор с разрежением 725 мм рт.ст. (от 966·102 Па) в распыленном состоянии с размером частиц 255 мкм, что достигается за счет применения форсунок на продуктовом патрубке емкости, и мгновенно охлаждается в объеме единичной капли до температуры 20°C, при этом непосредственно перед распылением осуществляют инжектирование затравочного материала в виде масляной суспензии в количестве 0,02% к массе продукта, упаковывают и маркируют.

Способ получения концентрированных молочных продуктов, включающий нормализацию молока, гомогенизацию, пастеризацию нормализованной смеси, приготовление сахарного сиропа, сгущение, охлаждение и кристаллизацию, отличающийся тем, что непосредственно после сгущения молочный продукт с температурой 50÷70°C направляют в вакуум-кристаллизатор с разрежением от 700 до 750 мм рт.ст. в распыленном состоянии с размером частиц 200÷300 мкм и охлаждают в объеме единичной капли до температуры 20±2°C, при этом непосредственно перед распылением осуществляют инжектирование затравочного материала в виде масляной суспензии в количестве 0,01÷0,02% к массе молочного продукта.